Изобретение относится к обработке металлов давлением, а именно к способу горячего экструдирования металла с активным действием сил трения и установке для его осуществления, и может быть использовано для получения прутков и профилей, находящих применение в авиастроении, строительстве, автомобилестроении и т.д.

Обычный известный способ горячего экструдирования металла включает в себя следующие операции: нагрев слитка в печи, подача его в контейнер и выдавливание слитка через канал матрицы с одновременным движением пресс-штемпеля и контейнера. Полученное изделие транспортируют на стол охлаждения, а оставшийся пресс-остаток отделяют от матрицы и помещают в отходы.

Известен способ прессования металла и сплавов, включающий нагрев металлической заготовки, помещение ее в контейнер, экструдирование ее и удаление изделия и пресс-остатка (см. патент N 2675125).

В процессе экструдирования контейнер и пресс-штемпель перемешают с различными сочетаниями их взаимной скорости, но исключающими превышение скорости контейнера над скоростью пресс-штемпеля.

В указанном способе в одном крайнем случае контейнер неподвижен, а перемешают только пресс-штемпель, выдавливая слиток через канал матрицы. В этом случае реализуется способ, называемый прямым, и получаемые изделия имеют качественную поверхность.

В то же время при прямом способе заготовку перемешают относительно контейнера, поэтому на контактных поверхностях слитка образуются реактивные силы трения, направленные в противоположную сторону от направления истечения металла. Это обстоятельство требует приложения значительных энергозатрат для их преодоления. Кроме того, характер течения металла при прямом способе экструдирования характеризуется большой неравномерностью, что может явиться причиной возникновения внутренних дефектов продукции. В другом крайнем случае согласно указанному способу одновременно перемешают контейнер и пресс-штемпель с одинаковыми скоростями. Такой способ называется обратным. В этом случае нет необходимости преодолевать силы трения между контейнером и заготовкой, поэтому для осуществления этого процесса требуется значительно меньше энергетических затрат. Полученные изделия не имеют внутренних дефектов, но для экструдирования требуются слитки с обточенной наружной поверхностью, что требует больших дополнительных экономических затрат.

При обратном способе экструдирования неравномерность течения металла остается, хотя и уменьшается по сравнению с прямым способом экструдирования. Неравномерность в течении металла приводит к неоднородности структуры и физико-механических свойств, по длине и сечению изделий.

Кроме того, для описанного способа прессования характерно наличие значительного градиента скоростей в очаге деформации, что ограничивает предельные скорости истечения при прессовании целого ряда сплавов. По той же причине в канале матрицы на поверхности изделий возникают значительные растягивающие напряжения, которые могут привести к появлению трещин.

В указанном способе экструдирования предусмотрено, что часть процесса можно вести одним способом, а другую часть процесса другим способом. Кроме того, скорость перемещения контейнера может быть несколько меньшей, чем скорость перемещения пресс-штемпеля. Однако каждому реализуемому способу соответственно присущи те указанные недостатки к какому способу он ближе относится.

Известно устройство (см. патент US 2675125), позволяющее экструдировать металл прямым, обратным или смешанным методами (в процессе экструдирования один способ меняется на другой).

Устройство содержит смонтированный на станине с возможностью возвратно-поступательного перемещения вдоль ее продольной оси контейнер и траверсу с жестко закрепленным на ней плунжером главного цилиндра, неподвижно установленного на задней поперечине. На траверсе установлены два цилиндра перемещения контейнера, плунжера которых жестко закреплены на контейнере. На передней поперечине установлены ретурные (возвратные) цилиндры перемещения контейнера, плунжеры которых также жестко закреплены на контейнере. На траверсе жестко закреплен пресс-штемпель, входящий в контейнер в процессе экструдирования, а с другой стороны контейнера также соосно с ним расположен полый пресс-штемпель, неподвижно установленный на передней поперечине.

Внутренние полости силовых гидравлических цилиндров связаны через распределительную коробку с магистралью высокого и низкого давления.

Нагретую заготовку подающим устройством поднимают на ось пресса. Холостым ходом траверсы ее заталкивают в контейнер. Далее начинают (например) процесс прессования прямым методом. Ретурные цилиндры перемещения контейнера закрывают, а жидкость высокого давления подают в главный цилиндр, а цилиндр контейнера соединяют с магистралью низкого давления. Под воздействием пресс-штемпеля начинают выдавливать заготовку через матрицу. После достижения заданной величины заготовки пресс переводят на обратный способ. Для этого ретурные цилиндры контейнера соединяют с магистралью низкого давления, а цилиндры контейнера закрывают. В этот момент скорости прессующей траверсы и контейнера выравниваются, начинается обратный способ прессования. После достижения заданной величины пресс-остатка процесс останавливают, Пресс-остаток цилиндрами перемещения контейнера выводят из контейнера и отделяют. Изделие удаляют и цикл может быть повторен.

При необходимости на прессе можно экструдировать только прямым или обратным способами. Также возможны их другие сочетания по ходу процесса.

Использование такого устройства позволяет на одной установке экструдировать в зависимости от потребности либо прямым, либо обратным методами, при этом используются преимущества, характерные для того или иного способа.

В тоже время использование такого устройства очень затруднительно, поскольку требует согласования перемещений одновременно двух гидравлических систем, служащих одна для перемещения контейнера, другая непосредственно для экструдирования металла через матрицу. В процессе прессования значительно уменьшаются усилия на преодоление реактивных сил трения на боковой поверхности между заготовкой и контейнером, вследствие уменьшения длины заготовки. Это приводит к изменению в несколько раз потребного усилия на перемещение контейнера. Такие условия работы требуют специальных дорогостоящих регулирующих устройств подачи рабочей жидкости в рабочие силовые цилиндры.

Кроме того, поскольку цилиндры перемещения контейнера и ретурные цилиндры контейнера должны запираться, то на них приходится все усилие пресса. Это приводит к значительному возрастанию давления в них (мультипликации), а, следовательно, к быстрому износу уплотнений и частому ремонту пресса.

Кроме того, данное устройство не позволяет экструдировать с активным действием сил трения. Поэтому изделия получаются с невысоким уровнем механических свойств и неравномерным распределением их по длине и сечению изделий. На этой установке не могут быть достигнуты предельные скорости истечения металла, что снижает производительность процесса.

Известен другой способ горячего экструдирования с активным действием сил трения, заключающийся в следующем. Слиток, предназначенный для экструдирования, нагревают, помешают в контейнер и далее путем совместного перемещения пресс-штемпеля и контейнера выдавливают 'через канал матрицы, определяющий форму изделия. В процессе экструдирования контейнер перемешают со скоростью, большей скорости перемещения пресс-штемпеля, причем скорость Vс перемещения контейнера (3) устанавливают в зависимости от скорости экструдирования (см. SU, а.с. N 645721, кл. B 21 C 23/08).

Нагрев заготовки перед прессованием позволяет снизить сопротивление деформации материала и тем самым снизить потребное усилие на проведение процесса. Для экструдирования слиток необходимо поместить в контейнеру и закрыть его с одной стороны матрицей с каналом, соответствующим профилю получаемого изделия, а с другой стороны коротким пресс-штемпелем. Матрицу устанавливают на полый пресс-штемпель, после этого начинают перемешать контейнер и пресс-штемпель, причем скорость контейнера больше скорости пресс-штемпеля, причем скорость Vс перемещения контейнера устанавливают в зависимости от скорости экструдирования. В результате такого перемещения на границе между контейнером и заготовкой реактивные силы трения, характерные для прямого процесса, преобразуются в активные силы трения, направленные в сторону истечения и способствующие ему.

Такое направление сил трения позволяет несколько выровнять скорость течения металла в канале матрицы, что дает возможность получать более качественные изделия.

Экспериментально установлено, что эффективность данного процесса во многом зависит от условий взаимодействия контейнера с заготовкой, т.е. от степени реализации сил трения активного действия. Поэтому при экструдировании, когда скорость контейнера значительно превышает скорость пресс-штемпеля наблюдается чрезмерный сдвиг контейнера относительно заготовки. Это обстоятельство вызывает интенсивное течение периферийных слоев заготовки, что сопровождается их разогревом, а это в свою очередь влияет на условия отвода выделявшегося тепла из зоны обжима пластически деформируемого металла. Кроме того, повышение температуры периферийных слоев металла заготовки приводит к локализации сдвиговой деформации по сечению заготовки и ограничивает тем самым объемный эффект прессования в режиме использования активного действия сил трения. Это приводит к снижению допустимой скорости прессования и ухудшению качества изделий.

Кроме того, выбор большего соотношения скорости перемещения контейнера к скорости перемещения пресс-штемпеля требует или уменьшения исходной длины слитка, что ведет к снижению производительности машины, или увеличения длины контейнера, что приводит к усложнению и значительному удорожанию пресса.

Использование в процессе экструдирования кинематического коэффициента ниже оптимальных его значений приводит к локализации сдвиговой деформации в приграничном слое, что повышает неравномерность течения металла и снижает допустимый уровень скорости прессования.

Известна установка для экструдирования металла с использованием активного действия сил трения (см. SU, а.с. N 645852, кл. B 30 В 15/26, 1979).

Гидравлический экструзионный пресс, содержащий жестко закрепленные на станине переднюю поперечину и заднюю поперечину с неподвижно закрепленными на ней главным силовым цилиндром и цилиндрами перемещения контейнера, сообщающимися с магистралями высокого и низкого давления, дросселирующее устройство, связывающее магистраль высокого давления с цилиндрами перемещения контейнера, установленные с возможностью возвратно-поступательного перемещения вдоль продольной оси станины и расположенные соосно пресс-штемпель, связанный с плунжером главного силового цилиндра, контейнер и полый пресс-штемпель, закрепленный на передней поперечине. В исходном положении плунжер дополнительного цилиндра максимально выдвинут из цилиндра.

Нагретую заготовку подают на ось пресса и с помощью полого пресс-штемпеля вместе с матрицей заталкивают в контейнер. В главный цилиндр подают жидкость высокого давления и траверсу вместе с контейнером опускают вниз. Начинают стадию распрессовки, а затем экструдирования. В этот момент скорость контейнера и пресс-штемпеля одинакова, происходит обратный процесс экструдирования. После начала истечения металла открывают дроссель и жидкость из дополнительного цилиндра начинает переливаться в магистраль низкого давления. Происходит утапливание плунжера дополнительного цилиндра, что приводит к уменьшению скорости перемещения пресс-штемпеля относительно скорости перемещения контейнера. На боковой поверхности заготовки наводятся силы трения активного действия.

После достижения заданной величины пресс-остатка процесс экструзии останавливают. Подают жидкость высокого давления в ретурные цилиндры и траверса возвращается в исходное положение.

Пресс-остаток отделяют от изделия и удаляют. Матрица устанавливается на полый пресс-штемпель и цикл может быть повторен.

Данный пресс позволяет проводить процесс с использованием активного действия сил трения.

В то же время для достижения высокой производительности пресса и получения высокого уровня механических свойств изделий необходимо в процессе прессования строго выдерживать в определенном оптимальном соотношении скорость перемещения контейнера и скорость перемещения пресс-штемпеля. Данный пресс не позволяет точно выдерживать это соотношение. Регулирование скорости перемещения контейнера относительно пресс-штемпеля осуществляется путем выпускания жидкости из дополнительного цилиндра через дроссель в магистраль низкого давления. В процессе прессования, как уже говорилось выше, усилие, потребное на перемещение контейнера, изменяется в несколько раз. Это ведет к таким же изменениям давления в дополнительном цилиндре. Поэтому открытие дросселя на одну и ту же величину в разные стадии процесса ведет к различной величине выпуска жидкости, а следовательно, получению разных соотношений скоростей перемещения контейнерами пресс-штемпеля. На данном прессе невозможно учитывать изменяющиеся условия процесса, в ходе экструдирования металла приходится то открывать, то закрывать дроссель. Отклонение соотношения скоростей перемещений контейнера и пресс-шптемпеля от оптимальных требует значительного снижения скорости экструдирования, изделия получаются с браком и неравномерным распределением механических свойств по длине.

Задачей изобретения является создание такого способа горячего экструдирования металла с активным действием сил трения и гидравлического экструзионного пресса для его осуществления, который бы за счет определенного соотношения скоростей перемещения контейнера и пресс-штемпеля позволил увеличить производительность процесса и одновременно регламентировать распределение механических свойств получаемого изделия по его длине. Эта задача решается тем, что в способе горячего экструдирования металла с активным действием сил трения, включающем нагрев подлежащей экструдированию заготовки (1), размещение ее в контейнере (3) и выдавливание через матрицу (5), определяющую форму и геометрические размеры готового изделия, с помощью пресс-штемпеля (4) при одновременном перемещении контейнера и пресс-штемпеля со скоростью перемещения контейнера большей скорости перемещения пресс-штемпеля (4), причем скорость Vс перемещения контейнера (3) устанавливают в зависимости от скорости экструдирования, согласно изобретению скорость Vс перемещения контейнера (3) устанавливают в зависимости от скорости экструдирования или от температурного поля заготовки (1), соотношение скоростей перемещения контейнера (3) и пресс-штемпеля (4) в процессе экструдирования поддерживают в интервале 1,05-1,3, причем большему значению скорости экструдирования соответствует большее значение соотношения скоростей перемещения контейнера и пресс-штемпеля.

Это позволяет увеличить производительность процесса, повысить уровень механических свойств, упростить конструкцию пресса, обеспечивает получение равномерных механических свойств по всей длине изделий и дает возможность получать изделия с регламентированным распределением механических свойств.

В процессе экструдирования соотношение скоростей контейнера и пресс-штемпеля можно поддерживать постоянным. Это позволяет упростить конструкцию пресса. В процессе экструдирования соотношение скоростей контейнера и пресс-штемпеля можно изменять в пределах от 1,05 до 1,3 раза.

Это дает возможность получать изделия с регламентированным распределением механических свойств.

Отношение температуры нагрева переднего конца заготовки к температуре нагрева заднего конца заготовки составляет 1,8-1,1. Это дает возможность дополнительно увеличить производительность процесса.

В процессе экструдирования скорость VR перемещения пресс-штемпеля изменяют в зависимости от изменения градиента температуры заготовки по ее длине. Это позволяет регламентировать механические свойства получаемого изделия по всей его длине.

Эта же задача решается также тем, что в гидравлическом экструзионном прессе, содержащем жестко закрепленные на станине переднюю поперечину и заднюю поперечину с неподвижно закрепленными на ней главным силовым цилиндром и цилиндрами перемещения контейнера, сообщающимися с магистралями высокого и низкого давления, дросселирующее устройство, связывающее магистраль высокого давления с цилиндрами перемещения контейнера, установленные с возможностью возвратно-поступательного перемещения вдоль продольной оси станины и расположенные соосно пресс-штемпель, связанный с плунжером главного силового цилиндра, контейнер и полый пресс-штемпель, закрепленный на передней поперечине, согласно изобретению на плунжере главного цилиндра жестко закреплена траверса, на которой размещен дополнительный цилиндр, на плунжере которого закреплен пресс-штемпель, дополнительный цилиндр гидравлически связан с дросселирующим устройством, выполненным в виде по меньшей мере одного стабилизирующего цилиндра, состоящего из цилиндрического корпуса с размещенным в нем плунжером, причем один из указанных элементов стабилизирующего цилиндра закреплен на задней поперечине, а другой жестко соединен с траверсой, при этом внутренняя полость стабилизирующего цилиндра сообщается с внутренней полостью дополнительного цилиндра.

Это обеспечивает автоматическое получение оптимального соотношения VC/VR скоростей перемещений контейнера и пресс-штемпеля в процессе экструдирования, позволяет получить точную центровку пресс-штемпеля, а тем самым улучшить качество изделий.

Внутренняя полость стабилизирующего цилиндра может сообщаться с магистралью низкого давления. Это позволяет траверсе совершать холостой ход.

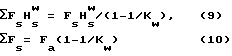

При заданной величине соотношения скоростей контейнера и пресс-штемпеля площадь поперечного сечения стабилизирующего цилиндра равна

Fs-Fa(1-1/KW),

где

FS- площадь поперечного сечения стабилизирующего цилиндра;

Fa- площадь поперечного сечения дополнительного цилиндра;

KW- величина соотношения VC/VR скоростей контейнера VC и пресс-штемпеля VR;

и длина внутренней рабочей полости дополнительного цилиндра равна

Ha= H

где

Ha длина рабочей полости дополнительного цилиндра;

H

Это позволяет получить необходимое соотношение скоростей контейнера и пресс-штемпеля.

Целесообразно, чтобы гидравлический экструзионный пресс содержал по меньшей мере два форсирующих силовых цилиндра, каждый из которых выполнен в виде цилиндрического корпуса с расположенным в нем плунжером и один из указанных элементов каждого форсирующего силового цилиндра неподвижно закреплен на одной из поперечин, а другой на траверсе, и внутренняя полость каждого из них сообщена с магистралью низкого и высокого давления.2 Это позволяет экономить жидкость высокого давления.

Гидравлическая связь внутренней полости каждого цилиндра, гидравлически соединенного с дополнительным цилиндром, с соответствующей магистралью высокого и низкого давления, может осуществляться через клапан.

Это позволяет упростить управление прессом целом.

Целесообразно внутреннюю полость каждого форсирующего цилиндра гидравлически сообщить с внутренней полостью дополнительного цилиндра. Это дает возможность расширить технологические возможности пресса.

Гидравлическая связь между внутренней полостью дополнительного цилиндра и внутренней полостью каждого сообщенного с ним силового гидравлического цилиндра может осуществляться через клапан. Это позволяет исключить попадание воздуха в гидравлическую систему.

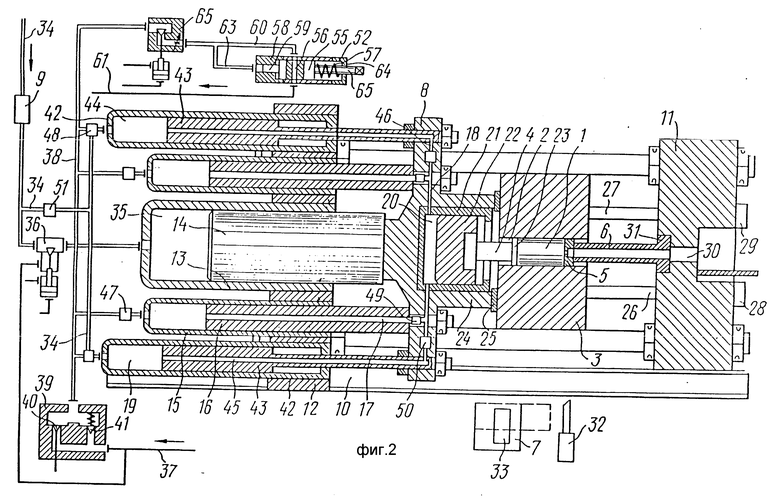

Гидравлический экструзионный пресс может содержать дополнительное дросселирующее устройство, выполненное в виде корпуса с отверстиями и крышкой, внутри которого установлен подпружиненный со стороны крышки золотник со сквозной полостью, геометрические размеры и конфигурация которой определяют величину скорости взаимного перемещения контейнера и пресс-штемпеля, сквозная полость гидравлически сообщена через соответствующее отверстие в корпусе дополнительного дросселирующего устройства с внутренней полостью дополнительного цилиндра и магистралью низкого давления, со стороны золотника, противоположной подпружиненной части золотника, установлен цилиндр, корпус которого жестко соединен с корпусом дополнительного дросселирующего устройства, а плунжер жестко соединен с золотником, причем внутренняя полость этого цилиндра гидравлически сообщена с внутренней полостью дополнительного цилиндра.

Это позволяет получать переменную величину соотношения скоростей контейнера и пресс-штемпеля по ходу процесса.

Крышка дополнительного дросселирующего устройства установлена с возможностью осевого перемещения для регулирования величины предварительного поджатия пружины золотника. Это дает возможность расширять технологические возможности дросселирующего устройства.

Кроме того дополнительное дросселирующее устройство может быть снабжено ходовым винтом, неподвижно закрепленным на торце золотника со стороны пружины, а в крышке выполнено сквозное отверстие, в котором размещен винт с возможностью регулирования их взаимного возвратно- поступательного перемещения. Это дает возможность расширить технологические возможности дросселирующего устройства.

Целесообразно между дополнительным цилиндром и дополнительным дросселируюшим устройством установить клапан. Это позволяет расширить технологические возможности пресса.

Цилиндрический корпус и соответственно плунжер дополнительного цилиндра могут быть выполнены ступенчатыми, а полости, образованные этими ступенями, гидравлически сообщены между собой. Это позволяет сократить габариты пресса в целом.

Рационально ступень дополнительного цилиндра, обращенную к плунжеру главного силового цилиндра, частично разместить в этом плунжере и жестко соединить с ним. Это позволяет дополнительно сократить габариты пресса.

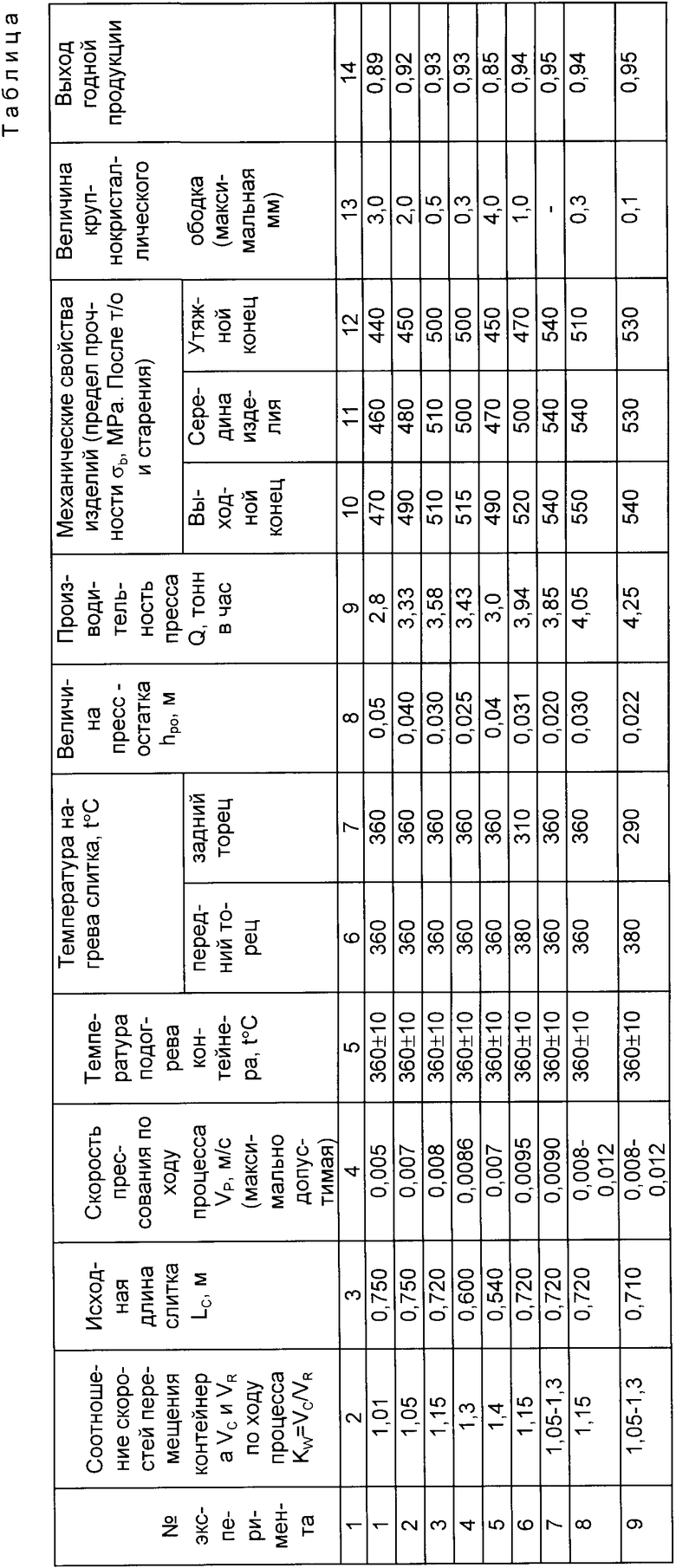

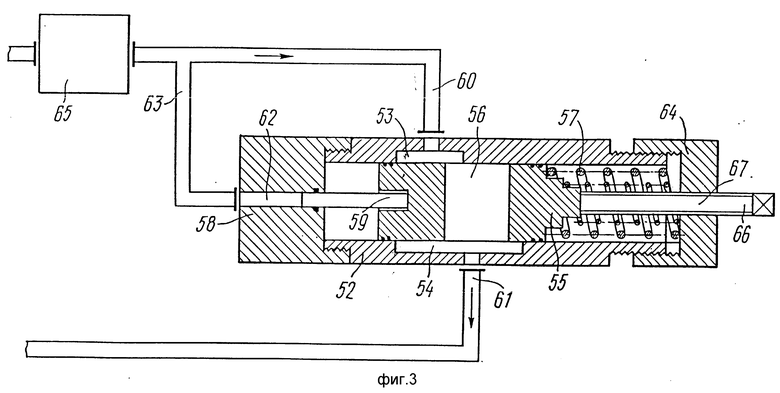

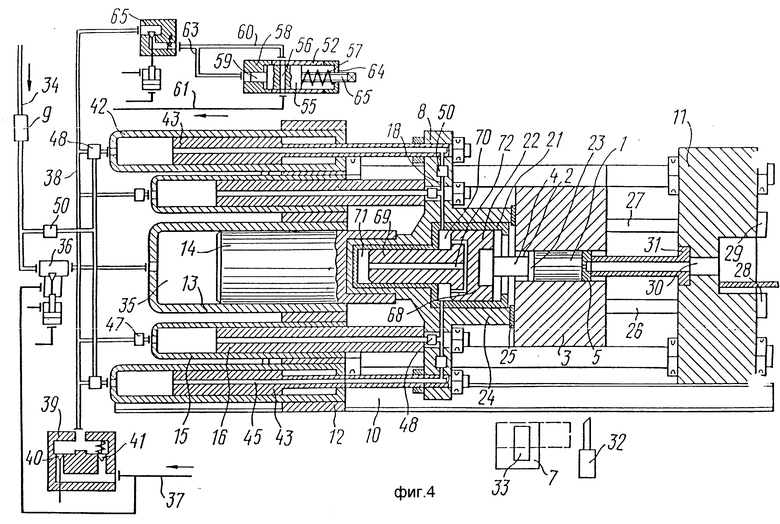

На фиг. 1. схематично изображен гидравлический экструзионный пресс для осуществления способа горячего экструдирования металла с активным действием сил трения, согласно изобретению; на фиг. 2. схематично один из оптимальных вариантов выполнения гидравлического экструзионного пресса, согласно изобретению; на фиг. 3. схематично дополнительное дросселирующее устройство, согласно изобретению; на фиг. 4. схематично вариант выполнения гидравлического экструзионного пресса со ступенчатым плунжером дополнительного цилиндра согласно изобретению.

Патентуемый способ горячего экструдирования с активным действием сил трения заключается в следующем.

Заготовку 1 (фиг. 1, 2, 4), подлежащую экструдированию, нагревают, помешают в полость 2 контейнера 3 и далее путем совместного перемещения пресс-штемпеля 4 и контейнера 3 ее выдавливают через канал матрицы 5, определяющий форму готового изделия (на фиг. не показано), которая установлена на полом пресс-штемпеле 6. В процессе экструдирования контейнер 3 перемешают со скоростью, превышающей скорость пресс-штемпеля 4 примерно в 1,05-1,3 раза.

Нагрев заготовки 1 можно осуществлять, например, в печах индукционного действия, печах сопротивления и печах пламенного нагрева (на фиг. не показаны). Диапазон температуры нагрева заготовки 1 выбирают в зависимости от типа сплава заготовки 1, подлежащей экструдированию. Например, в случае нагрева заготовок 1 из труднодеформируемых алюминиевых сплавов нагрев осуществляют до температуры примерно 300-400oC в зависимости от требований к механическим свойствам изделий и скорости прессования.

Нагрев заготовки перед экструдированием позволяет снизить сопротивление деформированию материала заготовки, подлежащему деформации. Это позволяет снизить расход энергии на совершение процесса экструдирования. Кроме того, в целом ряде сплавов, например, в случае обработки труднодеформируемых алюминиевых сплавов, нагрев заготовок дает возможность повысить уровень механических свойств в изделиях. Помимо этого нагрев в ряде случаев позволяет увеличить адгезионное взаимодействие между заготовкой 1 и контейнером 3, что приводит к увеличению сил трения, а это очень важно для патентуемого процесса, поскольку в рассматриваемом способе силы трения между контейнером 3 и заготовкой 1 играют положительную роль, увеличивая глубину периферийного потока металлам. Так, их увеличение способствует выравниванию скоростей течения металла в канале матрицы 5. Это позволяет увеличить предельные скорости истечения металла. После нагрева заготовку с помощью подающего механизма 7 подают к прессу и заталкивают в полость 2 контейнера 3 пресса. Длина контейнера 3 выполняется таким образом, чтобы в нем могли свободно поместиться целиком заготовка, матрица 5 и пресc-штемпель 4. Длина пресс-штемпеля 4 согласуется с той частью длины контейнера 3, которая необходима на взаимное смешение относительно заготовки.

Для уменьшения энергетических затрат на процесс экструдирования перед прессованием контейнер 3, матрицу 5 и пресс-штемпель 4 можно предварительно нагревать. Температура подогрева зависит от материала экструдируемой заготовки 1. Например, при прессовании труднодеформируемых алюминиевых сплавов она примерно составляет 300-400oC.

Далее ходом траверсы 8 начинают одновременно перемешать контейнер 3 и пресс-штемпель 4 в сторону матрицы 5. Причем длина полого пресс-штемпеля 6 должна быть равной длине контейнера 3 для возможности извлечения матрицы 5 с противоположной стороны контейнера 3.

После того как пресс-штемпель 4, заготовка 1 и матрица 5 вошли в соприкосновение начинается стадия распрессовки заготовки 1. На этой стадии заготовка 1 занимает весь ограничивающий ее объем. Диаметр заготовки 1 становится равным диаметру контейнера 3. После этого металл начинают выдавливать в канал матрицы 3. Конфигурация канала матрицы 5 соответствует поперечному сечению получаемого изделия, но с учетом термического расширения матрицы 5 в результате ее нагрева и некоторой усадки металла после его охлаждения. За стадии распрессовки скорость перемещения контейнера 3 и пресс-штемпеля 4 должны быть одинаковыми (обратный способ прессования), в противном случае могут быть сдвинуты отдельные части боковой поверхности заготовки 1 на другую часть этой поверхности, поскольку в контакте о контейнером 3 находится только часть заготовки 1. Это может привести к дефектам в изделиях.

После начала стадии прессования скорость VC перемещения контейнера 3 увеличивают в 1,05-1,3 раза по сравнению со скоростью VR перемещения пресс-штемпеля 4. Соотношение скорости VC перемещения контейнера 3 к скорости VR перемещения пресс-штемпеля 4 принято называть кинематическим коэффициентом KW.

В результате такого взаимного перемещения на боковой поверхности заготовки 1 возникают силы трения, направленные в сторону истечения металла, что позволяет создать ускоренный периферийный поток металла в заготовке 1 и замедлить осевые слои. Этим существенно изменяют характер течения метала, что приводит к выравниванию течения металла в обжимающей части пластической зоны, а следовательно и в канале матрицы 5. Более равномерное течение металла обеспечивает снижение растягивающих напряжений на боковой поверхности готовых изделий. Эти напряжения являются основным сдерживающим фактором в выборе предельной скорости экструдирования на целом ряде сплавов, например, при экструдировании труднодеформируемых алюминиевых сплавов. Таким образом снижение растягивающих напряжений позволяет увеличить предельно допустимые скорости экструдирования при деформации труднодеформируемых алюминиевых сплавов в 2-3 раза. Кроме того, такое благоприятное течение металла создает условия для квазиустановившегося течения металла, что позволяет уменьшить неравномерность распределения механических свойств по длине и сечению изделий.

В процессе экструдирования в условиях активного действия сил трения материал заготовки претерпевает дополнительно не только сдвиговые деформации, но и затормаживание осевого потока, а это способствует лучшей проработке литой структуры материала и повышению плотности дислокаций, что позволяет повысить общий уровень механических свойств в изделиях. Например, при экструдировании труднодеформируемых алюминиевых сплавов при прочих равных условиях увеличение механических свойств изделий составляет 10-40%

В то же время эффективность данного процесса существенно зависит от условий взаимодействия контейнера 3 с заготовкой 1, т.е. величины реализации активного действия сил трения.

Экспериментально установлено, что в случае экструдирования, когда соотношение VC/VR скоростей контейнера и пресс-штемпеля превосходит 1,3, наблюдается чрезмерный сдвиг контейнера 3 относительно заготовки 1. Это обстоятельство вызывает ускоренное течение периферийных слоев металла, что в свою очередь ведет к повышенному разогреву этих слоев и приводит к ухудшению теплоотвода из обжимающей части пластической зоны заготовки 1. Это требует снижения скорости прессования. Кроме того, повышение температуры периферийных слоев металла приводит к снижению сопротивления деформации, а это в свою очередь ведет к локализации сдвиговой деформации по сечению заготовки и ограничивает тем самым объемный эффект прессования в режиме использования активного действия сил трения. Это приводит к необходимости снижать скорость прессования.

Кроме того, выбор чрезмерно большого соотношения VC/VR скорости VC перемещения контейнера 3 к скорости VR перемещения пресс-штемпеля 4 (более 1,3) требует или уменьшения исходной длины заготовки 1, что естественно приводит к снижению производительности пресса, или увеличения длины контейнера 3, что повышает металлоемкость конструкции пресса и, следовательно, приводит к его удорожанию.

Использование в процессе экструзии соотношение скоростей VC/VR контейнера 3 и пресс-штемпеля 4 ниже оптимальных значений KW<1,05 приводит к локализации сдвиговой деформации только в приграничном слое заготовки 1, что снижает объемный эффект действия сил трения. Это приводит к неравномерности течения металла и снижает допустимый уровень скорости экструдирования, ведет к ухудшению качества изделий.

Процесс экструдирования ведут до определенной величины заготовки 1, называемой пресс-остатком (на фиг, не показано). Высота пресс-остатка в основном определяется моментом начала образования пресс-утяжины 1-го рода.

В случае прессования с активным действием сил трения на торце заготовки, обращенном к короткому пресс-штемпелю 4, наводятся силы трения, сходящиеся к оси слитка. Такой характер действия сил трения позволяет значительно задержать момент начала образования пресс-утяжины 1-го рода, что позволяет осуществлять деформацию до меньшей величины пресс-остатка. Например, при прессовании труднодеформируемых алюминиевых сплавов эта высота составляет 0,05-0,1 от диаметра контейнера 3.

После окончания прессования отводят пресс-штемпель 4, выдавливают пресс-остаток из контейнера 3 и далее его отделяют. Готовое изделие выдергивают из матрицы 5, в случае необходимости подвергают правке, режут по мерке и подают на склад готовой продукции.

В процессе экструдирования контейнер 3 можно перемешать с постоянным соотношением скорости VC/VR перемещения контейнера к скорости перемещения пресс-штемпеля, которое находится в пределах примерно от 1,05 до 1,3 раза.

На уровень механических свойств изделий и распределения их по длине влияет исходная температура заготовки 1, скорость прессования и величина KW соотношения VC/VR скоростей перемещения контейнера и пресс-штемпеля. Опережающее движение контейнера 3 позволяет дополнительно сместить периферийные слои заготовки 1, что приводит к дополнительным сдвиговым деформациям в экструдируемом материале. Это в свою очередь позволяет дополнительно измельчить литую структуру заготовки 1 и тем самым повысить механические свойства изделий. Во многих случаях требуются изделия с равномерным распределением механических свойств металла по всей длине изделий. Поддержание соотношения VC/VR скоростей перемещения контейнера и пресс-штемпеля постоянным в течение экструдирования обеспечивает равномерное распределение механических свойств металла по длине изделий.

Выполнение постоянного соотношения VC/VR скорости перемещения контейнера к скорости перемещения пресс-штемпеля по ходу процесса позволяет упростить конструкцию пресса и, следовательно, удешевить его путем исключения дорогостоящих систем управления, контроля, установки исполнительных механизмов для изменения соотношения VC/VR скоростей перемещения контейнера и пресс-штемпеля в процессе экструдирования.

Скорость прессования является важной характеристикой процесса экструдирования. С увеличением скорости прессования возрастает производительность процесса, но при этом в результате совершения работы деформации в заготовке увеличивается количество выделившегося тепла. В свою очередь изменение температуры заготовки 1 существенно влияет на процесс динамической рекристаллизации, проходящей в ней, а, следовательно, влияет и на структуру получаемых изделий, что в свою очередь оказывает влияние на уровень механических свойств. Для компенсации указанных температурных изменений в заготовке 1, вследствие изменения скорости экструдирования, необходимо поменять величину KW соотношения VC/VR скоростей перемещений контейнера и пресс-штемпеля. Например, повышение скорости экструдирования требует увеличения соотношения VC/VR, скоростей перемещения контейнера 3 и пресс-штемпеля 4. Это способствует лучшим условиям теплоотвода в результате более ускоренного перемещения контейнера.

Исходная температура заготовки во многом определяет уровень механических свойств изделия, допустимую скорость прессования. Существенно влияние температуры заготовки и на объемный эффект действия сил трения. Чем меньше температура заготовки, тем выше сопротивление деформации, тем больший по ширине (и объему) периферийный поток металла образуется в результате действия активных сил трения, наводимых в заготовке ускоренным движением контейнера. Поэтому с уменьшением исходной температуры заготовки при прочих равных условиях необходимо уменьшить соотношение скоростей перемещений контейнера и пресс-штемпеля.

Кроме того, в процессе экструдирования заготовки 1 исходное равномерное температурное поле в заготовке может изменяться. Малый подогрев контейнера 3, матрицы 5 и пресс-штемпеля 4 приводит к тому, что в процессе экструзии заготовка 1 постепенно остывает. В то же время ее температура оказывает существенное влияние на процесс динамической рекристаллизации, проходящий в заготовке 1, следовательно, и на структуру получаемых изделий, а это в свою очередь влияет на уровень механических свойств изделий. Для получения равномерных механических свойств изделий необходимо компенсировать изменение условий рекристаллизации в заготовке путем изменения величины соотношения VC/VR скоростей перемещения контейнера и пресс-штемпеля. Например, с уменьшением температуры заготовки 1 по ' ходу процесса необходимо уменьшить соотношение VC/VR скоростей перемещения контейнера и пресс-штемпеля.

В тоже время в ряде областей промышленности необходимо получить неравномерное распределение механических свойств металла по длине изделий. Например, на концах бурильных труб там, где находится замковое соединение, желателен повышенный уровень механических свойств. Такие же требования предъявляются к длинномерным деталям самолета в местах их крепления. В настоящее время по существующим технологиям такие условия распределения механических свойств по длине изделий обеспечить не удается, и в ответственных местах на изделиях специально делают утолщения. Получение изделий с утолщениями (законцовками) значительно сложнее и их стоимость в несколько раз выше обычных изделий, В предлагаемом способе путем изменения соотношения VC/VR скоростей перемещений контейнера и пресс-штемпеля и градиента температур в заготовке в процессе экструдирования можно увеличивать или уменьшать измельчение структуры металла, а тем самым и изменить уровень механических свойств изделий.

В то же время в результате многочисленных экспериментов установлено, что в случае, когда соотношение VC/VR скоростей перемещений контейнера и пресс-штемпеля превосходит 1,3, периферийные слои заготовки 1 претерпевают интенсивную сдвиговую деформацию, что сопровождается протеканием динамической рекристаллизации. Это приводит к снижению сопротивления деформирования в этих слоях заготовки, т.к. плотность дислокаций резко уменьшается, а размер зерен увеличивается в несколько раз. Поэтому уровень механических свойств в изделиях падает.

Использование в процессе экструдирования соотношения VC/VR скоростей перемещений контейнера и пресс-штемпеля меньше KW<1,05 ведет к локализации сдвиговой деформации в приграничном слое заготовки 1 и не позволяет воздействовать на ее центральный слой. Структура этих слоев остается крупнозернистой, и изделия имеют низкий уровень механических свойств.

Как указывалось выше, в процессе экструдирования в результате совершения работы деформации в заготовке 1 выделяется тепло, которое существенно увеличивает ее исходную температуру. Необходимо отметить, что особенно выражено это явление при высокоскоростном процессе прессования с использованием активного действия сил трения. Значительные изменения температуры в заготовке 1 требуют существенного снижения скорости экструдирования, а это ощутимо снижает производительность процесса. Кроме того, как указывалось выше, изменение температуры заготовки 1 в процессе прессования влияет на условия динамической рекристаллизации, происходящей в ней, поэтому структура и, следовательно, уровень механических свойств существенно меняются по длине изделий. Это обстоятельство во многих случаях нежелательно. Нагрев заготовки 1 согласно предлагаемому способу, когда температура переднего торца в 1,8-1,1 раза выше температуры его заднего торца, позволяет компенсировать выделяющее деформационное тепло. Нагрев переднего торца заготовки до более высоких температур, чем задней его части, позволяет начать процесс с требуемой скоростью экструдирования, и изделия не имеют дефектов в виде поперечных трещин. В процессе экструдирования в заготовке 1 проходят процессы теплообмена с рабочим инструментом, поэтому время нахождения заготовки 1 в контейнере должно быть по возможности минимальным. Следовательно, наиболее эффективно применять градиентно нагретые по длине заготовки 1 в высокоскоростном способе прессования с активным действием сил трения.

Выбор того или иного соотношения температур между передним и задним концом заготовки зависит от ряда факторов. СПАТ способом наиболее эффективно прессовать труднодеформируемые алюминиевые сплавы, обладающие высокой теплопроводностью. Поэтому создать градиент температур между передним tп и задним торцами tз заготовки соотношением tп/tз> 1,8 технически очень сложно. С уменьшением габаритных размеров заготовки и особенно ее длины возможность получения максимального соотношения температур tп/tз уменьшается. Создание градиента температур соотношением tп/tз < 1,1 нецелесообразно. Затраты, необходимые на создание градиента температур, не окупаются за счет незначительного повышения производительности.

Изменение скорости экструдирования с помощью регулятора 9 скорости по ходу процесса позволяет более тонко реагировать на изменении температурного поля в заготовке 1 и тем самым с высокой точностью поддерживать постоянную температуру изделий на выходе из канала матрицы 5. Это дает возможность получить исключительно равномерное распределение механических свойств по длине изделий и значительно увеличить производительность процесса экструдирования.

В таблице приведены конкретные примеры реализации заявляемого способа горячего экструдирования с активным действием сил трения, при этом все испытания проводили на заготовках из труднодеформируемых алюминиевых сплавов следующего состава (в процентном соотношении): Cu 4,4; Mn 0,865; Mg-1,48; Fe-0,35; Si-0,31; Zn-0,145; Ti-0,0465; Ni-0,003; остальное Al, на прессах усилием 35 MH с диаметром контейнера 310 мм, коэфф. вытяжки λ -133,5.

Таким, образом, заявленный способ горячего экструдирования металлов с активным действием сил трения за счет наведения на поверхности контакта заготовки и контейнера сил трения активного действия и регулирования их в оптимальном диапазоне позволяет осуществлять с наибольшей эффективностью новый способ экструдирования.

При этом способе силы трения увлекают за собой определенные контактные слои слитка, создавая ускоренный периферийный поток металла. Ширина и скорость периферийного потока относительно центральных слоев заготовки в зависимости от поставленной задачи может регулироваться в рациональных диапазонах путем изменения соотношения скоростей перемещений контейнера и пресс-штемпеля в сочетании с выбором температурно-скоростных условий процесса.

Патентуемый способ экструдирования с активным действием сил трения за счет уменьшения растягивающих напряжений на пояске матрицы позволяет получить скорости истечения металла, превосходящие эти значения в 5-6 раз по сравнению с прямым способом и на 20-50% по сравнению с обратным способом прессования.

За счет дополнительных сдвиговых деформаций в слитке согласно патентуемому способу можно получить механические свойства изделий, значительно превышающие свойства изделий, полученных обратным и прямым способами. Только экструдирование с активным действием сил трения за счет возможности гибко и в оптимальном диапазоне управлять процессом экструдирования металла позволяет получать изделия либо с равномерным распределением механических свойств по длине и сечению изделий, либо с заранее заданным распределением их по длине изделий.

Путем регулирования в рациональном диапазоне величины дополнительных сдвиговых деформаций в сочетании с оптимальным температурным интервалом нагрева слитков можно получать изделия без крупнокристаллического ободка.

При экструдировании металла с активным действием сил трения за счет создания благоприятного направления этих сил на контактной поверхности между пресс-шайбой и металлом и регулирования их в оптимальном диапазоне возможно практически устранить процесс образования пресс-утяжины и, соответственно, в 2-3 раза уменьшить величину пресс-остатка, тем самым увеличить выход годной продукции до 90-95% Путем создания на поверхности заготовки сжимающих 5 напряжений в оптимальном диапазоне можно устранить некоторые поверхностные микроскопические дефекты изделий. Кроме того, рациональные режимы экструдирования позволяют уменьшить остаточные напряжения на поверхности изделий. Эти обстоятельства позволяют получать изделия с повышенной стойкостью к коррозии.

Помимо этого, патентуемый способ позволяет достичь высоких скоростей экструдирования и тем самым уменьшить время нахождения слитка в контейнере в пределах минуты. Такие условия позволяют с высокой эффективностью использовать слитки с градиентным нагревом по длине, что в свою очередь дает возможность увеличить производительность всего процесса дополнительно на 15-20%

Патентуемый гидравлический экструзионный пресс содержит станину 10 (фиг. 1), на которой смонтированы передняя 11 и задняя 12 поперечины, между которыми на направляющих (на фиг. не показаны) установлены с возможностью осевого возвратно-поступательного перемещения контейнер 3 и траверса 8. На задней поперечине 12 установлены силовые цилиндры: главный силовой цилиндр, имеющий цилиндрический корпус 15 и плунжер 14 и ретурные цилиндры (на фигуре для) простоты не показаны). Плунжеры 14 главного и ретурных цилиндров жестко связанны с траверсой 8.

На задней поперечине 12 устанавливается по меньшей мере один цилиндр стабилизации, имеющий корпус 15 и плунжер 16. С учетом рациональной компоновки на задней поперечине может крепиться либо корпус, либо плунжер, тогда соответственно другой элемент цилиндра стабилизации крепится на траверсе. Для уменьшения габаритных размеров пресса и согласно применяемой технологии на прессе могут быть установлены два и более цилиндров стабилизации. Цилиндры стабилизации выполняют функции дросселирующего устройства. На фиг. 1 как вариант выполнения показаны два цилиндра стабилизации. На задней поперечине 12 (так же, как один из вариантов выполнения) смонтированы цилиндрические корпуса 15 цилиндров стабилизации, а их плунжеры 16 жестко связаны с траверсой 8. В плунжерах 16 выполнены осевые каналы 17, сообщающиеся с трубопроводом 18. Трубопроводы 18 соединяют внутреннюю полость 19 цилиндров стабилизации с внутренней полостью 20 дополнительного цилиндра, имеющего цилиндрический корпус 21 и плунжер 22, которые соосно смонтированы на траверсе 8. На плунжере 22 дополнительного цилиндра соосно установлен пресс-штемпель 4 с жестко закрепленной на нем пресс-шайбой 23.

На траверсе 8 выполнены выступы 24, взаимодействующие с приливами 25 на контейнере 3. Для перемещения контейнера на прессе установлены цилиндры прямого и обратного хода контейнера. С учетом рациональной компоновки их цилиндрические корпуса могут крепиться либо на передней поперечине, либо на задней поперечине пресса. Как один из вариантов выполнения на фиг. 1 цилиндрические корпусы 28 и 29 цилиндров обратного и прямого хода контейнера 3 смонтированы на передней поперечине 41, а их плунжеры 26 закреплены на контейнере 3.

В передней поперечине 11 выполнено окно 30, в которое проходит прессуемое изделие. Соосно с этим окном 30 на передней поперечине 11 в универсальном гнезде 31 установлен полый пресс-штемпель 6 со сменной матрицей 5. На передней поперечине 11 также установлено устройство (на фиг. 1 не показано) для переноса матрицы 5 через контейнер 3. На станине 10 может быть смонтирован нож 32 для отделения пресс-остатков, а также подающий механизм 7 заготовок с зажимным устройством 33.

В полость 2 контейнера 3 с двух противоположных сторон входят сплошной пресс-штемпель 4 с пресс-шайбой 23 и полый пресс-штемпель 6 с матрицей 5, между которыми размещена прессуемая заготовка 1. На трубопроводах, подходящих к внутренней полости 35 главного силового цилиндра магистрали 34 высокого давления, установлены клапан 36 наполнения и регулятор 9 скорости перемещения траверсы 8. К прессу также подходят трубопроводы магистрали 37 низкого давления.

Устройство для экструдирования с использованием активных сил трения работает следующим образом.

В исходном положении плунжер 22 дополнительного цилиндра максимально выдвинут из корпуса 21 (на фиг. 1 вправо), а плунжеры 14 и 16 главного и стабилизирующих цилиндров, а также ретурных цилиндров, находятся в крайнем левом положении.

Нагретую заготовку 1 подают на подающий механизм 7 и закрепляют зажимом 33 таким образом, чтобы примерно одна треть заготовки 1 выступала из него со стороны, обращенной к контейнеру 3. Далее с помощью подающего механизма 7 заготовку 1 поднимают на ось пресса. Затем включают цилиндры обратного хода 26, 28 контейнера 3, и последний надвигается на свободную часть заготовки 1, находящейся на подающем механизме 7. Цилиндры обратного хода выключают в момент, когда до подающего механизма 7 заготовок 1 остается расстояние примерно 30-50 мм. Далее убирают подающий механизм и дальнейшим ходом контейнера 3 (по чертежу влево) заталкивают заготовку 1 в полость 2 контейнера 3. При этом полый пресс-штемпель 6 полностью выходит из контейнера 3, и на него специальным устройством (на фиг. не показано) надевается матрица 5. Подается жидкость из трубопровода магистрали 34 высокого давления в силовой главный цилиндр, и траверса 5 совершает небольшой холостой ход H

VR-Vb-Va,

где Vb скорость перемещения траверсы 8;

Va скорость перемещения плунжера 22 дополнительного цилиндра.

Скорость Vc движения контейнера 3 одинакова со скоростью Va движения траверсы 8. Скорость Vb передвижения траверсы 8 и скорость Va утапливания плунжера 22 дополнительного цилиндра соответственно направлены в противоположные стороны. Поэтому величина кинематического коэффициента KW равна частному от деления скорости Vb траверсы 8 на разность скоростей перемещений траверсы Vb и плунжера Va дополнительных цилиндров.

KW-Vc/VR-Vb/(Vb-Va),

где KW кинематический коэффициент;

Vc скорость перемещения контейнера;

VR скорость перемещения пресс-штемпеля;

Vb скорость перемещения траверсы;

Va скорость перемещения плунжера дополнительного цилиндра.

Такая величина KW соотношения VC/VR скоростей перемещения контейнера Vc и пресс-штемпеля VR автоматически поддерживается на всем протяжении рабочего цикла прессования.

При этом необходимо лишь стабилизировать скорость перемещения плунжера 14 главного цилиндра с помощью регулятора 9 скорости. Таким образом обеспечивается наведение контейнером 3 на боковой поверхности заготовки 1 сил трения активного действия, направленных в сторону истечения металла. Величина KW соотношения VC/VR скоростей перемещений контейнера VC и пресс-штемпеля VR определяются соотношением размеров внутренней полости 20 дополнительного цилиндра внутренних полостей 19 стабилизирующих цилиндров.

После достижения заданной величины пресс-остатка подача жидкости из магистрали 34 высокого давления прекращается путем закрытия клапана 36 наполнения, при этом внутренняя полость 35 главного цилиндра через тот же клапан 36 наполнения сообщается с магистралью 37 низкого давления.

Полости ретурных цилиндров (на фиг. не показано) соединяют с магистралью 34 высокого давления и под их действием траверса 8 возвращается в исходное (левое) положение. При этом из внутренней полости 19 цилиндров стабилизации жидкость вытесняется во внутреннюю полость 20 дополнительного цилиндра, происходит выдвижение дополнительного плунжера 22 в исходное (крайне правое) положение.

Далее цилиндрами обратного хода контейнера 3 (или одновременно с отводом траверсы 5 продолжается небольшое движение контейнера 3 вправо до упора в ограничитель хода (на фиг. 1 не показан) контейнера 3, при этом пресс-остаток выводится из полости 2 контейнера 3. Ножом 32 его отделяют. Далее убирают ограничитель хода контейнера и контейнер 4 с помощью цилиндров перемещения контейнера (27,29) сдвигают до упора в переднюю поперечницу 11, при этом матрица 5 выходит из контейнера 3 со стороны траверсы 8, после чего она снимается с полого пресс-штемпеля 6. Далее цикл может быть повторен.

Установка дополнительных цилиндров (21, 22) и стабилизирующих цилиндров (15, 16), выполняющих функции дросселирующего устройства, гидравлически связанных между собой позволяет автоматически без какой либо регулировки извне получать оптимальную постоянную величину KW соотношения VC/VR скоростей перемещений контейнера и пресс-штемпеля, т.е. в полном объеме реализовать указанный способ горячего экструдирования с активным действием сил трения. Это устройство позволяет автоматически поддерживать необходимое оптимальное соотношение VC/VR скоростей перемещений контейнера и пресс-штемпеля даже при постоянном изменении скорости движения главного плунжера и, соответственно, связанной с ним траверсы 8.

Конструкция дополнительных цилиндров и цилиндров стабилизации очень проста, и они могут быть без особого труда установлены на любом прессе.

Гидравлический экструзионный пресс может иметь дополнительную гидравлическую связь в виде трубопровода 38 (фиг.2), осуществляемую путем соединения внутренней полости 19 цилиндра стабилизации с магистралью 37 низкого давления. На дополнительный трубопровод 38 может быть установлен регулятор 39, в котором, например, может быть установлен управляемый клапан 40 и неуправляемый подпружиненный клапан 41.

Дополнительный трубопровод 38 позволяет совершать прессующей траверсе 8 холостые ходы любой величины. В случае отсутствия этой связи при движении траверсы 8 во внутренних полостях 19 стабилизирующих цилиндров освобождается пространство, при этом давление на пресс-штемпель 4 отсутствует и жидкость не выдавливается из дополнительного цилиндра. Это приводит к тому, что во внутренней полости 19 цилиндров стабилизации создается разрежение, приводящее к засасывание воздуха в гидравлическую систему. Такое состояние гидравлической системы очень опасно, и она становится неработоспособной.

Выполнение дополнительной гидравлической связи, выполненной в виде трубопровода 38, позволяет во время холостого хода траверсы 8 подавать в освобождающуюся внутреннюю полость 19 цилиндров стабилизации жидкость из магистрали 37 низкого давления, что предотвращает попадание воздуха в гидравлическую систему.

При заданной величине KW соотношения VC/VR скоростей перемещений контейнера и пресс-штемпеля площадь поперечного сечения Fs стабилизирующего цилиндра выбирается из соотношения

FS-Fa(1-1/KW),

где

FS площадь поперечного сечения стабилизирующего цилиндра;

Fa площадь поперечного сечения дополнительного цилиндра;

KW величина соотношения VC/VR скоростей контейнера VC и пресс-штемпеля VR;

а длина внутренней рабочей полости дополнительного цилиндра определяется

Ha= H

где

Ha длина рабочей полости дополнительного цилиндра;

H

При наличии нескольких цилиндров стабилизации площадь Fs их поперечного сечения суммируется ΣFs

Для автоматического получения требуемой величины KW соотношения VC/VR скоростей контейнера VC и пресс-штемпеля VR и надежной работы узлов пресса в процессе экструдирования требуется выполнение различных конструктивных элементов пресса в строгом соответствии между собой. Длину корпуса 15 цилиндра и плунжеров 16 выбирают равной длине корпуса 13 главного силового цилиндра и его плунжера 14. Выбор таких соотношений позволяет не лимитировать рабочий ход траверсы 8. Для исключения мультипликации давления во внутренней полости 20 дополнительного цилиндра площадь сечения дополнительного плунжера 22 равна суммарной площади поперечных сечений всех силовых цилиндров, осуществляющих рабочий ход траверсы 8.

Ход траверсы 8, плунжеров 14 силовых цилиндров и плунжеров 16 цилиндров стабилизации состоит из холостого H

Wa= Ws;Wa= FaHa;FaHa= ΣFsH

где

Wa площадь поперечного сечения дополнительного цилиндра;

Fs площадь поперечного сечения всех цилиндров стабилизации;

Ha длина рабочей полости дополнительного цилиндра;

H

Величина KW соотношения VC/VR скоростей контейнера VC и пресс-штемпеля VR определяется соотношением:

Kw = Vc/VR= (Hc/τw)/(HR/τw) = Hc/HR, (6)

где

Hc величина хода контейнера 3;

HR величина хода пресс-штемпеля 4;

τw время рабочего хода.

Рабочий ход Hc контейнера 3 равен рабочему ходу H

Kw= H

Таким образом, для получения заданного соотношения VC/VR скоростей контейнера VC и пресс-штемпеля VR на всем протяжении рабочего хода длина внутренней свободной полости 20 дополнительного цилиндра должна быть

Ha= H

Подставляя полученное выражение (8) в выражение (5), получаем необходимое соотношение между площадью Fa поперечного сечения дополнительного цилиндра и суммарной площадью FS поперечного сечения всех цилиндров стабилизации

На гидравлическом экструзионном прессе может быть установлено по меньшей мере два форсирующих силовых цилиндра, каждый из которых выполнен в виде цилиндрического корпуса 42 с расположенным в нем плунжером 43. С учетом рациональной компоновки на задней поперечине может крепиться либо корпус, либо плунжер, тогда соответственно другой элемент форсирующего силового цилиндра крепится на траверсе. Как вариант, на фиг. 2 цилиндрический корпус 42 форсирующего силового цилиндра неподвижно закреплен на задней поперечине 3, а плунжер 43 на траверсе 8, причем внутренняя полость 44 каждого из них сообщается с магистралями высокого 34 и низкого 37 давления жидкости.

При таком выполнении гидравлического пресса, в случае необходимости совершить холостой ход, жидкость из магистрали 34 высокого давления подается только во внутреннюю полость 44 форсирующих цилиндров. В это время в главный цилиндр поступает только жидкость из магистрали 36 низкого давления. Тем самым экономится большое количество дорогостоящей жидкости в магистралях 34 высокого давления.

Для совершения рабочего хода траверсы 8 в главный цилиндр прекращают подавать жидкость из магистрали 37 низкого давления и начинают подавать жидкость из магистрали 34 высокого давления. В форсирующие цилиндры можно продолжать подавать жидкость из магистрали 34 высокого давления. Если для экструдирования достаточно усилия только главного цилиндра, в форсирующие цилиндры падают жидкость из магистрали 37 низкого давления.

В гидравлическом экструзионном прессе внутренняя полость 44 каждого из форсирующих цилиндров может быть гидравлически связана с внутренней полостью 20 дополнительного цилиндра с помощью канала 45 в плунжере 43 и трубопровода 46.

Такая гидравлическая связь позволяет использовать форсирующие цилиндры в дополнение к стабилизирующим цилиндрам, т.е. они могут выполнять функции дросселирующего устройства. В этом случае при расчетах суммарной площади ΣFs поперечных сечений стабилизирующих цилиндров учитывается и площадь поперечного сечения всех форсирующих цилиндров.

В гидравлическом экструзионном прессе между внутренними полостями 19, 44 каждого гидравлического цилиндра, связанного гидравлически с дополнительным цилиндром и магистралями и высокого 34 и низкого 37 давления, могут быть установлены клапаны 47,48.

Перед началом работы эти клапаны (47 и 48) открыты. В момент начала холостого хода через клапан 48 в форсирующие цилиндры поступает жидкость из магистрали 34 высокого давления, а через клапан 47 в цилиндры стабилизации поступает жидкость из магистрали 37 низкого давления. После окончания распрессовки и начала истечения металла заготовки закрыты клапаны 47 и 48 могут быть закрыты, после этого в цилиндры стабилизации и в форсирующие цилиндры начинает перетекать жидкость из внутренней полости 20 дополнительного цилиндра.

В гидравлическом экструзионном прессе гидравлическая связь 18, 46 между внутренней полостью 20 дополнительного цилиндра и каждой из внутренних полостей 19, 44 соответственно цилиндров стабилизации и форсирующих цилиндров, гидравлически связанных с ней, может содержать клапаны соответственно 49 и 50.

Перед началом работы пресса указанные клапаны 49 и 50 закрыты. Во время холостого хода и последующей стадии распрессовки заготовки в контейнере 3 клапаны 49 и 50 продолжают быть закрытыми. После окончания распрессовки и начала истечения металла в канал матрицы 5 клапаны 47 к 48 закрываются и одновременно открываются клапаны 49 и 50. При этом за счет силового воздействия плунжера 22 дополнительного цилиндра жидкость 43 из внутренней полости 20 дополнительного цилиндра начинает перетекать как во внутреннюю полость 19 цилиндров стабилизации, так и во внутреннюю полость 44 форсирующих цилиндров.

Как уже описывалось выше, в результате этого плунжер 22 дополнительного цилиндра начинает утапливаться (на фиг. 1 отходить влево), и скорость VR движения пресс-штемпеля 4 становится меньше скорости VC движения контейнера 3. На боковой поверхности заготовки 1 возникают активные силы трения, направленные в сторону истечения металла.

Поскольку помимо цилиндров стабилизации жидкость перетечет из дополнительного цилиндра в полость 44 форсирующего цилиндра, то отставание пресс-штемпеля 4 будет большим, нежели когда подключены только стабилизирующие цилиндры. Это позволяет получить другое из оптимального интервала соотношение VC/VR скоростей перемещений контейнера VC и пресс-штемпеля VR. Таким образом, варьируя различным сочетанием подключения стабилизирующих и форсирующих цилиндров, с помощью клапанов 49 и 50 возможно на одном прессе автоматически на протяжении всего рабочего хода в зависимости от производственной необходимости получать различные соотношения VC/VR скоростей перемещений контейнера VC и пресс-штемпеля VR.

На гидравлическом экструзионном прессе клапан 48 может быть выполнен трехпозиционным: первая позиция "закрыто", вторая позиция "открыто" на магистраль 34 высокого давления, третья позиция "открыто на магистраль низкого давления". Для подачи жидкости из магистрали 34 высокого давления в форсирующие цилиндры клапан 48 ставят во вторую позицию и открывают клапан 51. Для подачи жидкости из магистрали 37 низкого давления клапан 48 ставят в третью позицию, а клапан 51 закрывают.

Гидравлический экструзионный пресс может содержать дросселирующее устройство (фиг. 3), состоящее из корпуса 52 с двумя отверстиями: входным 53 и выходным 54, внутри корпуса установлен золотник 55 со сквозной полостью 56. Золотник 55 с одной стороны взаимодействует с пружиной 57, с другой стороны золотника 55 имеется корпус 58 гидравлического цилиндра, жестко связанный с корпусом 52. Плунжер 59 этого цилиндра 58 одним концом жестко закреплен на золотнике 55. Конфигурация и геометрические размеры сквозной полости 67 определяют величину соотношения VC/VR скоростей взаимного перемещения контейнера VC и пресс-штемпеля VR. Полость 56 с помощью трубопровода 60 гидравлически связана с внутренней полостью 20 дополнительного цилиндра через входное отверстие 53 в корпусе 52. С другой стороны сквозная полость 56 в золотнике 55 через выходное отверстие 54 в корпусе 51 связана с магистралью 37 низкого давления с помощью трубопровода 61. Внутренняя полость 62 корпуса 58 цилиндра с помощью трубопровода 63 также связана с внутренней полостью 20 дополнительного цилиндра.

На корпусе 52 дросселирующего устройства со стороны пружины 57 установлена крышка 64. На трубопроводе 60 между сквозной полостью 56 золотника 55 и внутренней полостью 20 дополнительного цилиндра может быть установлен клапан 65.

Такой пресс работает следующим образом. После помещения нагретой заготовки 1 (фиг. 2) в контейнер 3 подают высокое давление в форсирующие цилиндры 42, 43 через открытые клапаны 48, 51, траверса 8 начинает совершать холостой ход. При этом клапан 47 открыт, а клапан наполнения 36 закрыт для жидкости высокого давления и открыт для жидкости низкого давления, поэтому во внутреннюю полость 35 главного цилиндра 13, 14 и внутренние полости 19 цилиндров стабилизации поступает жидкость низкого давления, при этом клапаны 49, 50 и 65 закрыты. После того как пресс-штемпель 4 войдет в контакт с заготовкой 1, а та в свою очередь с матрицей 4, клапан 36 наполнения открывается для прохождения жидкости высокого давления и закрывается для прохождения жидкости низкого давления. Начинается стадия распрессовки заготовки, требующая максимальных энергетических затрат.

После окончания распрессовки и начала истечения металла через канал матрицы 5 клапаны 47, 48, 51 закрываются, а клапаны 49, 50 и 65 все или каждый в отдельности открываются. Жидкость из внутренней полости 20 дополнительного цилиндра начинает поступать в цилиндры стабилизации, форсирующие цилиндры и через клапан 65 подходит к сквозному отверстию 56 в золотнике 55 и к полости 62 цилиндра 58 дросселирующего устройства. Далее жидкость проходит через отверстие 56 в золотнике 55 и попадает через выходное отверстие 53 в магистраль 37 низкого давления через трубопровод 61. Поскольку помимо цилиндров стабилизации и форсирующих цилиндров жидкость дополнительно сливается из внутренней полости 20 дополнительного цилиндра в магистраль 37 низкого давления через трубопровод 61, то плунжер 22 дополнительного цилиндра 21, 22 утапливается быстрее, а, следовательно, соотношение VC/VR скоростей перемещения контейнера VC и пресс-штемпеля VR увеличивается.

Жидкость из дополнительного цилиндра одновременно воздействует на плунжер 58 дросселирующего устройства, а тот в свою очередь на золотник 55, стараясь его переместить (на фиг. 3 вправо). От этого перемещения его удерживает пружина 57, которая одной стороной упирается в золотник 55,'а другой в крышку 64. Поэтому золотник 55 каждый момент времени перемещается до тех пор, пока давление жидкости на плунжер 59 будет скомпенсировано сжатием пружины 57. Далее по мере процесса экструдирования боковая поверхность заготовки 1 уменьшается, поэтому доля усилия, передающегося на заготовку 1 через контейнер 3, также уменьшается, а доля усилия, передающегося через пресс-штемпель 4, увеличивается. Вследствие этого давление во внутренней полости 20 дополнительного цилиндра постоянно увеличивается, а следовательно, постоянно усиливается воздействие на плунжер 59. В результате этого действия плунжер 59 и золотник 55 постоянно перемещаются (вправо), все больше сжимая пружину 57. При перемещении золотника 55 его сквозная полость 56 в различные моменты времени по разному будет располагаться относительно входного 53 и выходного 54 отверстий в корпусе 52 дросселирующего устройства. Конфигурация сквозной полости 56 может быть переменного сечения по длине золотника 55. Тем самым по ходу процесса экструдирования в дополнительном дросселирующем устройстве получаются различные проходные сечения для жидкости. В результате этого через полость 56 в золотнике 55 в различные моменты времени проходит различный объем жидкости, а, следовательно, и скорость утапливания плунжера 22 дополнительного цилиндра будет переменной. С учетом изложенного можно видеть, что и соотношение VC/VR скоростей перемещений контейнера 3 и пресс-штемпеля 4 является переменным в течение цикла экструдирования. Закон изменения соотношения VC/VR скоростей определяется конфигурацией и геометрическими размерами сквозного канала 56 в золотнике 55. Закон изменения соотношения VC/VR скоростей перемещений контейнера VC и пресс-штемпеля VR выбирают в оптимальном интервале, указанном выше, и он зависит от экструдируемого материала и технологических параметров процесса.

В случае, когда необходимо перейти на постоянное соотношение VC/VR скоростей перемещений контейнера VC и пресс-штемпеля VR по ходу процесса, клапан 65 закрывают.

В гидравлическом экструзионном прессе крышка 64 (фиг. 3) на корпусе 52 дополнительного дросселирующего устройства может быть установлена с возможностью осевого перемещения для регулирования величины предварительного поджатия пружины 57. Изменяя величину предварительного поджатия пружины 57, можно менять закон движения золотника 55 в процессе экструдирования, а следовательно, корректировать и закон изменения соотношения VC/VR скоростей перемещений контейнера и пресс-штемпеля.

В дополнительном дросселирующем устройстве может быть установлен ходовой винт 66, неподвижно закрепленный на торце золотника 55 со стороны пружины 57. Крышка 64 имеет сквозное отверстие 67 для прохождения ходового винта 66. Отверстие 67 в крышке 63 и ходовой винт 66 имеют сопряжение, например резьбовое.

В процессе передвижения золотника 55 (вправо на фиг. 3) винт 66, перемещаясь в отверстие 67 крышки 64, вращается, вращая при этом золотник 55. В результате этого вращения отверстие 56 в золотнике 55 изменяет свое положение относительно отверстий 53 и 54 в корпусе 52 дополнительного дросселирующего устройства помимо осевого еще и в тангенциальном направлении. Тем самым без переделки конфигурации полости 56 в золотнике 55 можно добиться корректировки самого закона изменения соотношения VC/VR скоростей перемещений контейнера и пресс-штемпеля в процессе экструдирования.

Цилиндрический корпус 21 и соответственно плунжер 22 дополнительного цилиндра могут быть выполнены ступенчатыми (фиг. 4). В результате такого выполнения образуются ступени плунжера 22 большего диаметра 68 и меньшего диаметра 69 и две внутренние полости: кольцевая 70 и цилиндрическая 71. Внутренние полости 70 и 71 сообщаются между собой гидравлически с помощью трубопровода 72.

Дополнительный цилиндр со ступенчатым плунжером 68,69 работает аналогично дополнительному цилиндру с цилиндрическим плунжером 22 (фиг. 2), работа которого описывалась выше.

Однако для надежной эксплуатации любых гидравлических цилиндров необходимо иметь достаточно большие направляющие для их плунжеров (не менее двух-трех диаметров самого плунжера). Это условие приводит к увеличению габаритных размеров цилиндров и, следовательно, элементов (в данном случае ширины траверсы), в которых они размещаются. В то же время для получения необходимого соотношения VC/VR скоростей перемещений контейнера и пресс-штемпеля и для исключения мультипликации во внутренней полости цилиндра площадь поперечного сечения дополнительного цилиндра должна иметь достаточно большие размеры.

Выполнение дополнительного цилиндра 21, 22 ступенчатым позволяет сохранить необходимую площадь поперечного сечения дополнительного цилиндра, иметь большое направление для плунжера 22 и сократить габариты траверсы 8. Это объясняется тем, что в результате гидравлической связи посредством трубопровода 72 площадь поперечного сечения плунжера 22 определяется по размеру его большей ступени 68. Основным направляющим элементом плунжера 22 служит ступень 69 малого диаметра корпуса 21 дополнительного цилиндра и плунжера 22. Эта ступень 69 плунжера 22 выполняется значительной длины (несколько диаметров самой ступени), а ступень 68 большего диаметра дополнительного цилиндра выполняется небольшой длины. Такое выполнение большей ступени 68 плунжера 22 дополнительного цилиндра позволяет значительно сократить размеры прессующей траверсы 5, а следовательно, и габариты всего пресса.

Меньшая ступень 69 дополнительного цилиндра может быть частично размещена в главном плунжере 14 пресса, как это показано на фиг. 4. Работа пресса при таком исполнении плунжера осуществляется аналогично описанному выше на фиг. 2.

Расположение части плунжера 22 дополнительного цилиндра в теле главного плунжера 14 позволяет еще более сократить габариты прессующей траверсы 8 и, следовательно, всего пресса.

Патентуемый гидравлический экструзионный пресс позволяет в полном объеме реализовывать способ прессования с активным действием сил трения.

Конструкция патентуемого гидравлического экструзионного пресса проста и надежна в эксплуатации и автоматически на протяжении всего цикла работы позволяет поддерживать необходимое соотношение скоростей перемещения контейнера и пресс-штемпеля. С помощью патентуемого пресса путем простого переключения клапанов можно получить необходимое для изготовления конкретной продукции соотношение скоростей перемещений контейнера и пресс-штемпеля.

Для получения изделий с регламентированным распределением механических свойств по длине изделий на прессе можно автоматически на протяжении всего рабочего цикла осуществлять плавное изменение в оптимальном диапазоне соотношения скоростей перемещений контейнера и пресс-штемпеля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108881C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ | 2005 |

|

RU2285570C1 |

| Устройство к экструзионному прессу для отделения пресс-остатка от матрицы | 1991 |

|

SU1819193A3 |

| СПОСОБ КОМБИНИРОВАННОГО ИЗГОТОВЛЕНИЯ КОЛЕС ИЗ ЛЕГКИХ СПЛАВОВ | 1995 |

|

RU2095184C1 |

| Устройство для обратного прессования с активным трением | 1987 |

|

SU1459747A1 |

| Устройство для экструдирования заготовок | 1976 |

|

SU632426A1 |

| Гидравлический трубный пресс | 1975 |

|

SU556861A1 |

| Способ полунепрерывного экструдирования легких сплавов | 1978 |

|

SU776690A1 |

| Способ прессования труб | 1974 |

|

SU504574A1 |

| Гидравлический пресс для выдавливания труб | 1990 |

|

SU1785456A3 |

Изобретение относится к обработке металлов давлением, а именно к способам горячего экструдирования металла с активным действием сил трения и установке для его осуществления, и может быть использовано для получения прутков и профилей. Способ горячего экструдирования металла с активным действием сил трения включает нагрев подлежащей экструдированию заготовки, размещение ее в контейнере и выдавливание через матрицу, определяющую форму и геометрические размеры готового изделия. Выдавливание ведется с помощью пресс-штемпеля при одновременном перемешении контейнера и пресс-штемпеля. Скорость перемещения контейнера больше скорости перемещения пресс-штемпеля. Скорость перемещения контейнера устанавливают в зависимости от скорости экструдирования и температурного поля заготовки. Соотношение скоростей перемещения контейнера и пресс-штемпеля в процессе экструдирования поддерживают в интервале 1,05 - 1,3. Гидравлический экструзионный пресс содержит жестко закрепленные на станине переднюю и заднюю поперечины. На задней поперечине неподвижно закреплены главный силовой цилиндр и цилиндры перемещения контейнера, сообщающиеся с магистралями высокого и низкого давления. На траверсе размещен дополнительный цилиндр, на плунжере которого закреплен пресс-штемпель. Пресс-штемпель, контейнер и полый цилиндр установлены соосно с возможностью возвратно-поступательного перемещения вдоль продольной оси. Полый пресс-штемпель закреплен на передней поперечине станины. Дополнительный цилиндр и цилиндры перемещения контейнера гидравлически связаны с дросселирующим устройством. Дросселирующее устройство выполнено в виде по меньшей мере одного стабилизирующего цилиндра. Стабилизирующий цилиндр состоит из цилиндрического корпуса с размещенным в нем плунжером. Один из указанных элементов стабилизирующего цилиндра закреплен на задней поперечине, а другой жестко соединен с траверсой. Внутренняя полость стабилизирующего цилиндра сообщается с внутренней полостью дополнительного цилиндра. 2 с. и 16 з.п. ф-лы, 4 ил., 1 табл.

Fs Fa (1 1 / Kw),

где Fs площадь поперечного сечения стабилизирующего цилиндра;

Fa площадь поперечного сечения дополнительного цилиндра;

Kw величина соотношения Vc/Vr скоростей контейнера Vc и пресс-штемпеля Vr,

а длина ha рабочей полости дополнительного цилиндра равна

Ha= H

где Ha длина рабочей полости дополнительного цилиндра;

H

| SU, авторское свидетельство, 645721, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| SU, авторское свидетельство, 645852, кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1998-02-27—Публикация

1993-11-10—Подача