Изобретение относится к обработке металлов давлением и может быть использовано в транспортном строительстве при возведении искусственных сооружений из металлических гофрированных элементов, например, водопропускных труб под насыпями автомобильных и железных дорог, труб- и путепроводов и т.п.

Известен способ изгиба стальных элементов, характеризующийся тем, что изгибаемый элемент прижимается к упорам пресса, а необходимое давление для изгиба создают ползуном, при этом расстояние между упорами пресса и расстояние между плоскостью упоров и ползуном устанавливают в соответствии с размерами и характером изгибаемого элемента. [Рекомендации по правке стальных мостовых конструкций. ВНИИ транспортного строительства. - М.: 1988, с. 86].

Недостаток способа: при изгибе гофрированных элементов, особенно при большой кривизне, происходит местная потеря устойчивости в сжатой зоне, что либо существенно ограничивает область применимости способа, либо резко усложняет и удорожает оборудование для изгиба.

Известен также способ правки изгиба стальных элементов, характеризующийся тем, что сторону элемента, которая после изгиба должна быть вогнутой, и боковые стороны элемента нагревают до температуры каления (700-900oС) серией пятен, причем вначале нагревают пятна на боковых сторонах, а затем - на вогнутой стороне. [Рекомендации по правке стальных мостовых конструкций. ВНИИ транспортного строительства. - М., 1988, с. 54, рис. 20е].

Недостатки способа:

1) указанный способ предназначен для изгиба элементов из стали толщиной 10 мм и более. При нагреве пятен указанных в аналоге формы и размеров в гофрированных элементах, толщина металла в которых практически всегда составляет 3-7 мм, вместо усадки металла в процессе нагрева происходит потеря местной устойчивости в пределах пятен, что сводит на-нет эффект нагрева и ухудшает внешний вид;

2) указанный способ предназначен для изгиба линейных элементов (элементов ферм мостов и т.п.); при изгибе тонкостенных пространственных элементов происходит общая потеря устойчивости с образованием, например, винтообразности, выправка которой практически невозможна.

Известен способ изгиба гофрированных металлических элементов, включающий их изгиб в плоскости, проходящей через продольную ось отдельной волны и перпендикулярной к поверхности, ограничивающей гребни волн (а.с. SU 481352, В 21 D 13/00, 25.11.1975). Данный способ может быть использован в качестве прототипа.

Предлагаемым изобретением решается задача исключения возможности потери местной и общей устойчивости металлическим гофрированным элементом при изгибе его термическим способом.

Сущность предлагаемого изобретения состоит в том, что способ изгиба гофрированных металлических элементов в плоскости, проходящей через продольную ось отдельной волны и перпендикулярной к поверхности, ограничивающей гребни волн, характеризуется тем, что гофрированный элемент нагревают до степени каления отдельными пятнами, расположенными на гребневых и боковых участках отдельных волн, причем вначале нагревают боковые пятна всех волн, а затем все гребневые, при этом гребневые пятна расположены на гребнях волн со стороны, которая после изгиба должна быть вогнутой, причем все пятна имеют форму полосы шириной вдоль оси волны Сi=k1δ мм и длиной li=0,25k2L мм поперек продольной оси волны, где δ - толщина металла, из которого изготовлен гофрированный элемент, мм; k1=6÷12 - коэффициент, характеризующий опасность потери местной устойчивости, L - ширина полосы металла в пределах одной волны в развертке, мм; k2=0,8÷1,2 - коэффициент условий работы, i - номер пятна в пределах поперечного сечения, при этом суммарная длина трех смежных пятен - двух боковых и одного гребневого А = 0,75L, мм, а центр участка А совпадает с продольной осью гребня, при этом размеры пятен, расположенных относительно продольной оси гофрированного элемента, должны быть равны.

Нагрев пятен может быть осуществлен последовательно одно за другим и каждое последующее симметрично относительно предыдущего по отношению к продольной оси гофрированного элемента.

Кроме того, можно сначала нагреть одновременно боковые пятна всех волн, а затем - одновременно все гребневые.

Сущность изобретения поясняется чертежами, где

на фиг.1 представлено поперечное сечение гофрированного элемента;

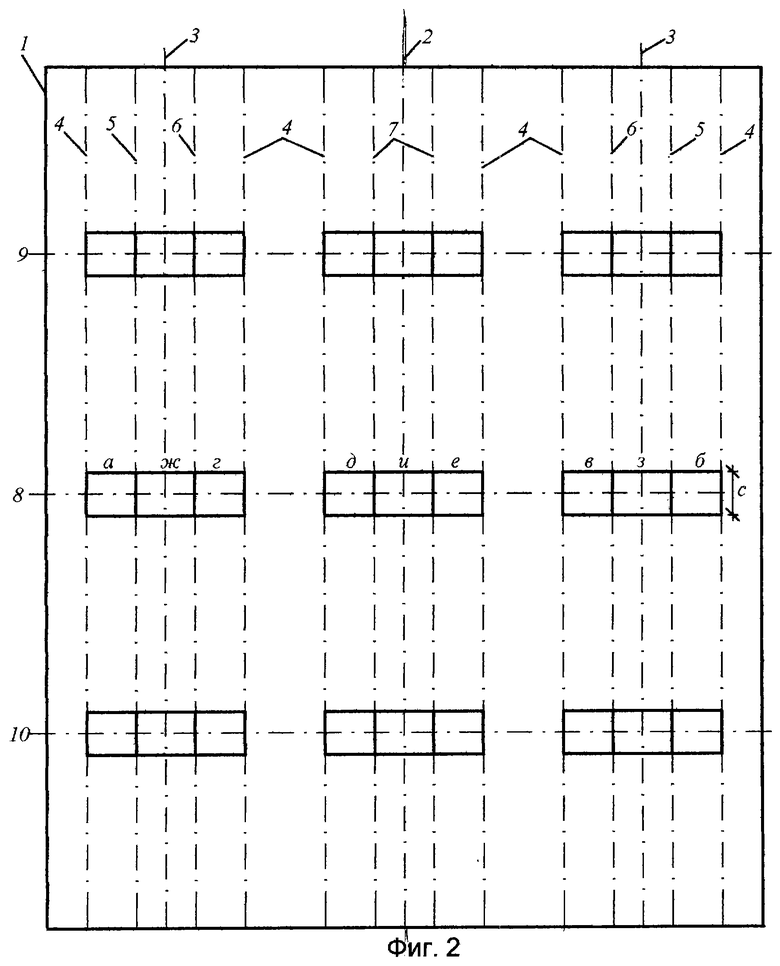

на фиг.2 - схема расположения пятен нагрева;

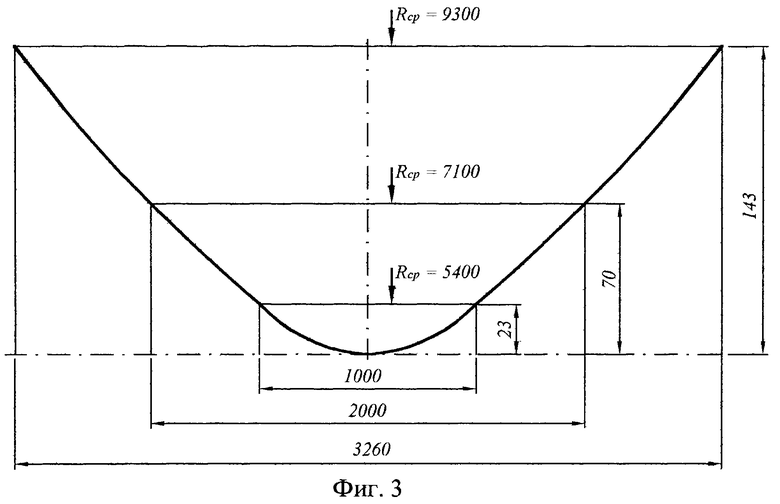

на фиг.3 - схема к примеру осуществления способа.

Способ изгиба заключается в следующем.

Гофрированный элемент 1 укладывают на стеллажи, после чего мелом намечают границы пятен нагрева а, б, в, г, д, е, ж, з, и (фиг.1 и 2). При укладке на стеллажи поверхность гофрированного элемента, которая после изгиба должна быть вогнутой, располагают сверху. Вначале размечают осевые линии 2 и 3 отдельных волн, при этом осевая линия 2 одновременно является осью симметрии гофрированного элемента. Следует отметить, что изгиб термическим способом целесообразно осуществлять симметричных гофрированных элементов. При наличии несимметрии возможны дополнительные трудности в связи с появлением вероятности потери устойчивости элемента с появлением, например, деформаций винтообразности. Несимметрия листа должна быть тогда компенсирована соответствующей несимметрией нагрева.

Длину волны L делят на 4 части. Для этого от оси гребня волны 2 или 3 откладывают в обе стороны величину А/2, где А = 0,75L, мм. Это дает возможность очертить границы 4 участков, в пределах которых осуществляется нагрев пятен. После этого намечают границы отдельных пятен длиной li = 0,25k2L, мм. В результате намечают границы участков 5, 6, 7. При этом между собой в пределах зоны А длина пятен может быть неодинаковой, но сумма их длин должна равняться А. Кроме того, симметрично расположенные пятна относительно оси симметрии 2 элемента должны быть равны. Например, lа=lб, lг=lв, lж=lз и т.д. Коэффициент k2 принимают из условий удобства работы (технологических соображений) равным 0,8÷1,2. Вообще говоря, возможно разделение участка А осуществить не только на 3 части, но и на другое количество, например на 5 частей. Это будет зависеть от размеров волны. Например, при волне 140 х 380 мм удобнее всего делить на 3 части.

Ширину пятен принимают равной Сi=k1δ, где k1 - коэффициент, характеризующий опасность потери местной устойчивости, принимаемый равным k1=6÷12, δ - толщина стали, из которой изготовлен гофрированный элемент, мм.

После проведения разметки пятен нагрева осуществляют их нагрев. Принцип нагрева следующий: вначале нагревают пятна на боковых участках (а, г, д, е, в, б), а затем после остывания металла в нагретой зоне до 200-400oС осуществляют нагрев гребневых пятен (ж, и, з). Нагрев осуществляют до температуры 700-900oС в зависимости от марки стали, т.е. до той температуры, при которой в данной марке стали не происходит разупрочнение.

Нагрев может быть осуществлен двумя вариантами. По первому варианту вначале сразу нагревают все боковые пятна, затем все гребневые. Однако этот способ требует более мощного, громоздкого и труднорегулируемого оборудования, т.е. содержащего количество нагревателей, равное количеству пятен. Если нагреватели будут иметь разброс по мощности, то возникнут сложности как технологические, так и возможность потери устойчивости элемента, например, образование винтообразности из-за несимметричности интенсивности нагрева.

Второй вариант более предпочтителен и предполагает последовательный нагрев пятен одной горелкой. Оборудование в этом случае содержит одну горелку (нагреватель). При этом необходимо обязательно соблюдать симметричность нагрева относительно продольной оси 2 гофрированного элемента. При этом возможный порядок нагрева отдельных пятен представлен на фиг.2: сначала пятно "а", затем "б" и далее в, г, д, е, ж, з, и. После нагрева пятен в поперечном сечении 8 намечают и прогревают другие сечения (9, 10 и т.д.) до тех пор, пока кривизна элемента не достигнет требуемой величины.

Если достигнутая кривизна после нагрева недостаточна, то можно повторить нагрев на тех же участках. При этом эффект от первого и второго нагревов практически одинаковый.

Оборудование для нагрева может быть различным: плазменные горелки, электрические нагреватели и др. Наиболее простым оборудованием является газовая горелка, работающая на природном газе, пропан-бутане или ацетилене. Мощность горелки подбирают исходя из объемов работ и требуемой производительности. Чем тоньше металл, тем более узким должно быть пятно нагрева и тем меньшая мощность (размеры пламени) может понадобиться.

Основные технические противоречия, которые возникли при попытке применить известные способы для изгиба гофрированных элементов, определялись следующими особенностями гофрированных элементов:

- тонкостенность (толщина металла составляет 3-7 мм);

- пространственность элементов (ширина и длина сопоставимы, а высота волны постоянно увеличивающаяся).

Рассмотрим это подробнее.

Как уже было сказано выше, известно два аналога способа, позволяющих изогнуть металлический элемент.

Способ первый: холодный изгиб в вальцах путем приложения усилий.

Недостатки:

1) при больших волнах возникают большие сжимающие напряжения, приводящие к потере устойчивости и образованию поперечных волн (волна в волне). Это приводит к тому, что при волне 140х380 мм и более кривизна изгибаемых элементов ограничивается радиусом 4,5-5,0 м, хотя область эффективного использования таких волн предполагает применение и большей кривизны;

2) опасность потери устойчивости можно уменьшить, применяя для изготовления гофрированных элементов более толстый металл, но тогда увеличивается расход металла;

3) при холодном изгибе элемент "расплющивается", т.е. стремится расшириться в плоскости элемента, что требует дополнительных приспособлений для сжатия;

4) оборудование для холодного изгиба гофрированных элементов, особенно при волне 140х380 мм и более становится очень дорогим, что снижает границу целесообразности изготовления малых серий.

Способ второй: изгиб термическим способом.

Исследованы и разработаны различные режимы изгиба, но это было сделано, во-первых, не для пространственных, а для линейных элементов, и, во-вторых, для стали толщиной более 10 мм. Гофрированные элементы рассматриваемого диапазона, изготовленные из стали толщиной 3-7 мм, в поперечном сечении содержат несколько волн, так что длина отдельного элемента сопоставима с его шириной. В таких элементах при нагреве широкого участка до высоких температур возможна потеря местной устойчивости. Кроме того, нагрев отдельных участков в пространственных элементах может привести к потере общей устойчивости, образованию деформаций винтообразности, выправка которых практически невозможна.

Таким образом, исходя из описания аналогов, можно сформулировать основное техническое противоречие: с одной стороны для увеличения несущей способности от изгибающих нагрузок требуется увеличивать высоту волны, с другой стороны изготовить изогнутый элемент с высокой волной холодным способом становится труднее из-за потери устойчивости. Это требует увеличения толщины металла, что резко снижает эффект увеличения волны.

Для снижения расхода металла требуется увеличение жесткости, а увеличение жесткости из-за несовершенств технологии приводит к повышению расхода металла.

Это противоречие решается переходом на термический способ изгиба.

Но здесь возникает новое противоречие: для увеличения кривизны изгибаемого элемента требуется увеличение размеров нагретой зоны. Однако увеличение размеров нагретой зоны приводит к потере местной и общей устойчивости.

Это противоречие решается переходом на другую форму нагреваемых пятен (вместо "клиньев" - "прямоугольники") и обеспечением допустимой асимметрии нагрева.

Для обеспечения решения этого противоречия были проведены длительные экспериментальные и теоретические исследования, которые позволили установить допустимую ширину Сi "прямоугольников" и порядок нагрева этих прямоугольников, обеспечивающий отсутствие потери устойчивости.

Для изгиба термическим способом был выбран гофрированный элемент размером в плане 3260 мм (длина)х1280 мм (ширина). Поперечное сечение приведено на фиг. 1: размер волны 150 мм (высота)х400 мм (длина волны), толщина стали 5 мм. Пятна нагрева намечены были по схеме фиг.1 и 2. Ширина Сi равна 40 мм (при большей ширине имело место местное выпучивание). Длина всех пятен равна А/3. Порядок нагрева указан на фиг.1 и 2. Нагрев осуществлялся пропан-бутановой горелкой с наконечником 5. Нагрев всех 9 пятен по сечению давал стрелу прогиба примерно 2 мм/м. Если назвать нагрев всех 9 пятен термином "единичный полный нагрев", то всего было выполнено 26 единичных полных нагревов, причем все в центральном участке длиной 2 м, из них 18 единичных полных нагревов было осуществлено на центральном участке длиной 1 м. Каждый единичный полный нагрев осуществлялся после окончания нагрева предыдущего. Соответственно стрела прогиба на участках шириной 1000 мм, 2000 мм и 3260 мм была получена 23, 70 и 143 мм (см. фиг.3), что соответствовало среднему радиусу кривизны на этих участках соответственно 5,4 м; 7,1 м; 9,3 м. Эта кривизна соответствует тем диаметрам водопропускных труб или труб- и путепроводов, которые сооружаются практически. Таким образом, проведенный эксперимент полностью подтвердил практическую значимость и осуществимость способа. Эффект "расплющивания" или расширения зазора полностью отсутствовал. Ширина после изгиба не изменилась.

Говоря о рациональных областях применения предложенного способа, следует отметить следующее:

1) метод рационален

- при толщине стали 3-7 мм;

- при больших волнах (высотой 100 мм и более);

- при симметричных по ширине гофрированных элементах;

2) для нагрева могут применяться различные нагреватели, но наиболее целесообразны газовые горелки;

3) весьма эффективным может оказаться применение предложенного термического способа в последовательном сочетании с холодным способом (см. аналог 1);

4) предложенный способ позволяет легко обеспечивать переменную кривизну по длине элемента;

5) предложенный способ позволяет осуществить догиб недостаточно изогнутого элемента (например, холодным способом).

6) предложенный способ позволяет осуществить обратный изгиб излишне изогнутого элемента (например, холодным способом).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГИБА ГОФРИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2218229C1 |

| Способ термической обработки стальных рельсов | 2016 |

|

RU2644638C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ БАЛКИ | 2006 |

|

RU2314184C1 |

| БЕЗВАННОВОЕ ПЛАВЛЕНИЕ ГОРНЫХ ПОРОД ПО СПОСОБУ Р.Д.ТИХОНОВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230709C2 |

| ПРОФИЛЬ РАБОЧЕЙ ПОВЕРХНОСТИ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА Р65-ВГ1 | 2016 |

|

RU2648545C2 |

| МОНОЛИТНАЯ ДВУХСЛОЙНАЯ ЖЕЛЕЗОБЕТОННАЯ ПЛИТА | 2003 |

|

RU2243316C1 |

| СПОСОБ ТЕРМОСИЛОВОГО ЛОКАЛЬНОГО ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2010 |

|

RU2449847C2 |

| Устройство для измерения эффективной тепловой мощности пламени горелок | 1973 |

|

SU544872A1 |

| ПРОФИЛЬ РАБОЧЕЙ ПОВЕРХНОСТИ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2016 |

|

RU2698592C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2429928C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в транспортном строительстве при возведении искусственных сооружений из металлических гофрированных элементов. Способ включает изгиб в плоскости, проходящей через продольную ось отдельной волны и перпендикулярной к поверхности, ограничивающей гребни волн. Изгиб гофрированных элементов осуществляют нагревом до степени каления предварительно размеченными отдельными пятнами, расположенными на гребневых и боковых участках отдельных волн. Вначале нагревают боковые пятна всех волн, а затем все гребневые, при этом все пятна имеют определенные размеры и форму. Исключается потеря местной и общей устойчивости металлическим гофрированным элементом при изгибе его термическим способом. 2 з.п. ф-лы, 3 ил.

| Способ изготовления деталей | 1972 |

|

SU481352A1 |

| Способ поперечной гибки профилированного или продольно-гофрированного листового металла и устройство для его осуществления | 1981 |

|

SU1207390A3 |

| US 4380573, 19.04.1983. | |||

Авторы

Даты

2003-12-10—Публикация

2002-02-28—Подача