Изобретение относится к области приборостроения и может использоваться для изготовления упругих подвесов чувствительных элементов динамически настраиваемых гироскопов (ДНГ).

Как известно, чувствительный элемент таких гироскопов совершает непрерывное колебание на своей резонансной частоте, набирая за время эксплуатации прибора огромное количество циклов деформаций.

Известен способ формирования сферообразных и цилиндрических поверхностей рабочей части чувствительного элемента ДНГ методом электрохимической обработки [1].

Недостатком известного способа является снижение прочности подвеса из-за нарушения сформированной в процессе проката волокнистой структуры материала.

Наиболее близким к предлагаемому является способ изготовления упругого подвеса ДНГ с радиусным изменением профиля путем вырезки заготовки с учетом направления проката, термообработки полученной заготовки, механической двухсторонней ее обработки для получения предварительного профиля детали, электрохимического травления полученной детали до получения требуемой жесткости упругого подвеса, дисперсионного твердения детали и вырезки окончательного профиля подвеса электроэрозионной обработкой [2].

Недостатком известного способа является слабая усталостная прочность полученного упругого подвеса, т. к. и механическая обработка, и последующее электрохимическое травление нарушают волокнистую структуру материала, имеющиеся волокна обрезаются, образовываются межкристаллические растравы рабочей поверхности материала подвеса, что резко снижает его эксплуатационную стойкость.

Задачей настоящих изобретений является повышение усталостной прочности упругого подвеса ДНГ.

Поставленная задача достигается за счет того, что согласно одному варианту способа изготовления упругого подвеса ДНГ, заключающемуся в получении заготовки подвеса с учетом направления проката ее материала, поэтапной термообработке заготовки и формировании профиля с механическим удалением материала с обеих сторон заготовки, при формировании профиля после механического удаления материала осуществляют двухстороннее фасонное выдавливание с получением толщины, обеспечивающей требуемую жесткость подвеса.

Согласно другому варианту способа изготовления подвеса ДНГ, заключающемуся в получении заготовки подвеса с учетом направления проката ее материала, поэтапной термообработке заготовки и формировании профиля, формирование профиля осуществляется поэтапным двухсторонним фасонным выдавливанием с получением толщины, обеспечивающей требуемую жесткость подвеса.

Отличительным признаком обоих вариантов заявленного способа является применение двухстороннего фасонного выдавливания для формирования профиля упругого подвеса ДНГ. При таком способе формообразования подвеса волокна, составляющие структуру материала и целостность которых обеспечивает усталостную прочность изделий из этого материала, остаются не разрушенными механической обработкой (после механического удаления материала с заготовки по первому варианту на ней оставляется достаточный припуск) и травлением, и, таким образом, образуется волокнистая структура рабочей зоны упругого подвеса, гарантирующая высокую усталостную прочность подвеса.

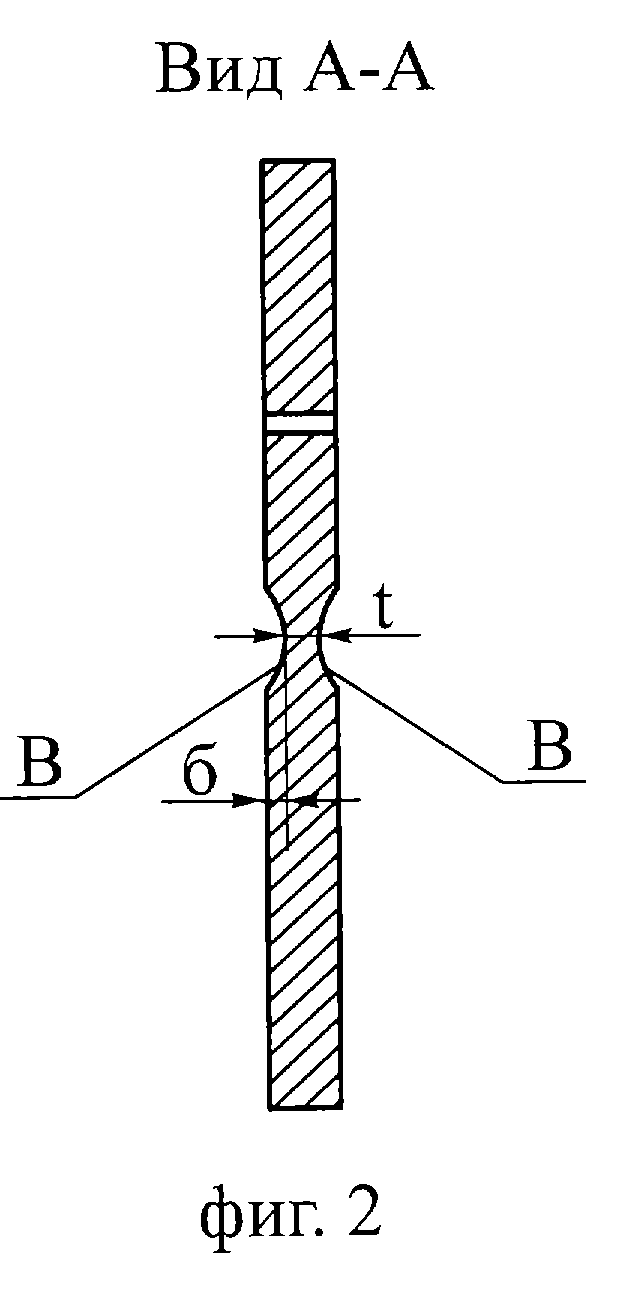

Предлагаемые изобретения иллюстрируются чертежами, на которых: фиг.1 - показана типичная форма упругого подвеса ДНГ, формируемая предлагаемыми способами, фиг.2 - поперечное сечение упругого подвеса.

Предложенные способы реализуют следующим образом.

Согласно первому варианту из исходного материала вырезают заготовку детали подвеса, причем заготовка вырезается таким образом, чтобы профиль наименьшего сечения подвеса проходил перпендикулярно направлению проката, чем обеспечивается нужная ориентация волокон материала. После предварительной термообработки, необходимой для повышения пластических свойств материала, осуществляется механическая обработка заготовки, заключающаяся в двухсторонней выборке материала резцом по заданному радиусу до получения нужной толщины подвеса. Механическую обработку производят таким образом, чтобы после нее остался необходимый припуск на пластическую деформацию материала при его обработке давлением. Затем с помощью специального фасонного штампа осуществляется двухстороннее выдавливание профиля рабочей части подвеса таким образом, чтобы его толщина была доведена до размера, обеспечивающего требуемую жесткость подвеса. После этого должна осуществляться механическая обработка и доводка плоскости заготовки с целью восстановления формы, нарушенной выдавливанием. Затем деталь опять проходит термообработку с целью осуществления ее дисперсионного твердения и окончательного формирования структуры рабочей части упругого подвеса ДНГ. И наконец, на электроэрозионном станке вырезают паз специальной конфигурации, который позволяет осуществить упругие колебания чувствительного элемента ДНГ, чем завершается получение окончательного профиля упругого подвеса ДНГ. (Пример 1).

Согласно второму варианту реализации заявленного способа операция двухсторонней механической выборки материала заготовки подвеса не производится, а вместо этого предварительный профиль (т.е. без вырезанных пазов) подвеса получают двухсторонним выдавливанием нужной конфигурации подвеса с помощью специального фасонного штампа, причем выдавливание нужной толщины подвеса производят в несколько этапов. Предшествующие выдавливанию и следующие за ней операции полностью аналогичны способу изготовления подвеса по вышеописанному первому варианту. (Пример 2).

Применение заявленной технологии изготовления упругих подвесов ДНГ позволило повысить их стойкость по сравнению с известной технологией - прототипом по меньшей мере в несколько раз, что подтверждается результатами испытаний на усталостную прочность чувствительного элемента.

Пример реализации первого варианта предложенного способа изготовления упругого подвеса.

Получают заготовку в виде диска диаметром 20 мм, толщиной 0,7 мм. На электроэрозионном или токарном станке из заготовки вырезают диск диаметром 14 мм.

Производят закалку диска (для дисперсионно-твердеющих сплавов) по режимам закалки материала. Например, для стали 36НКВХБТЮ: нагрев до 950±10oС, выдержка 20 мин, охлаждение - в воде.

Доводят плоскость диска методом притира на доводочной плите.

На расточном станке выполняют четыре врезки (шейка) В (фиг.1, 2) глубиной (б) 0,12 мм, радиусом 1,5 мм.

Методом штампования в месте выполненных врезок доводят их толщину (t, фиг.2) до 0,06 мм.

Доводят плоскость диска на доводочной плите.

Производят дисперсионное твердение диска в кассете между параллельными пластинами по режиму, например, для 36НКВХБТЮ нагрев до 750±10oС выдержка 2 часа, затем охлаждение до 630±10oС и выдержка в течение 4 часов.

Производят прорезку пазов С (фиг.1) на электроэрозионном станке.

Доводят плоскость диска на доводочной плите.

Пример реализации второго варианта предложенного способа изготовления упругого подвеса.

Получают заготовку в виде диска диаметром 20 мм, толщиной 0,7 мм. На электроэрозионном или токарном станке из заготовки вырезают диск диаметром 14 мм.

Производят закалку диска (для дисперсионно-твердеющих сплавов) по режимам закалки материала, например для стали 36НКВХБТЮ: нагрев до 950±10oС, выдержка 20 мин, охлаждение - в воде.

Доводят плоскость диска методом притира на доводочной плите.

Штампуют шейки В (фиг.1, фиг.2) на 23-23,5% от толщины заготовки.

Производят термообработку детали:

для дисперсионно-твердеющих сплавов - закалка;

для остальных материалов - отжиг.

Штампуют выдавленные шейки В на 23-23,5% от толщины заготовки.

Производят термообработку детали.

Повторяют штамповку с термообработкой по указанному режиму еще два раза (общее количество циклов - 4).

Доводят плоскость диска на доводочной плите.

Проводят дисперсионное твердение для дисперсионно-твердеющих сплавов (закалку - для остальных материалов).

Прорезают пазы С (фиг.1) на электроэрозионном станке.

Доводят плоскость диска на доводочной плите.

Источники информации

1. В.Ф. Орлов, Б.И. Чугунов. Электрохимическая форма образования. - М.: Машиностроение, 1990, с. 55-57.

2. Типовой технологический процесс изготовления детали "Диск". Документация ОАО АНПП "ТЕМП-АВИА". - Арзамас, 20.03.2000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ПОДВЕСА ДИНАМИЧЕСКИ НАСТРАИВАЕМОГО ГИРОСКОПА (ВАРИАНТЫ) | 2003 |

|

RU2245210C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ПОДВЕСА ДИНАМИЧЕСКИ НАСТРАИВАЕМОГО ГИРОСКОПА | 2005 |

|

RU2289099C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ПОДВЕСА ДИНАМИЧЕСКИ НАСТРАИВАЕМОГО ГИРОСКОПА | 2011 |

|

RU2492422C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ПОДВЕСА ДИНАМИЧЕСКИ НАСТРАИВАЕМОГО ГИРОСКОПА | 2013 |

|

RU2556852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ПОДВЕСА ДИНАМИЧЕСКИ НАСТРАИВАЕМОГО ГИРОСКОПА | 2013 |

|

RU2556853C2 |

| СПОСОБ УСТРАНЕНИЯ ТРЕНДА В МОДУЛЯЦИОННОМ ГИРОСКОПЕ | 2003 |

|

RU2262074C2 |

| Способ изготовления контактного провода для высокоскоростного железнодорожного транспорта | 2021 |

|

RU2801137C2 |

| ДИНАМИЧЕСКИ НАСТРАИВАЕМЫЙ ГИРОСКОП | 2002 |

|

RU2235976C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИИ ПРИ ПОМОЩИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ТОЛСТЫХ ЛИСТОВ | 2003 |

|

RU2341585C2 |

| Способ изготовления электроконтактного провода для высокоскоростного железнодорожного транспорта | 2018 |

|

RU2685842C1 |

Изобретение относится к приборостроению и может быть использовано при изготовлении упругих подвесов чувствительных элементов динамически настраиваемых гироскопов. Получают заготовку подвеса с учетом направления проката ее материала и проводят поэтапную термообработку и формирование профиля. Согласно первому варианту изготовления при формировании профиля производят механическое удаление материала с обеих сторон заготовки и последующее двухстороннее фасонное выдавливание с получением толщины, обеспечивающей требуемую жесткость подвеса. По второму варианту профиль формируют поэтапным двухсторонним фасонным выдавливанием. В результате обеспечивается повышение усталостной прочности полученного изделия. 2 с.п. ф-лы, 2 ил.

| Типовой технологический процесс изготовления детали "Диск" | |||

| Документация ОАО АНПП "ТЕМП-АВИА" | |||

| - Арзамас, 20.03.2000 | |||

| Способ формирования рабочей части бесстружечных метчиков | 1984 |

|

SU1340878A1 |

| Упругий торсионный подвес | 1981 |

|

SU981828A1 |

| RU 2058527 C1, 20.04.1996 | |||

| US 4499778, 19.02.1985. | |||

Авторы

Даты

2003-12-10—Публикация

2001-12-10—Подача