13408

Изобретение относится к обработке металлов давлением, а именно к способам формирования рабочей части бес- стружечньк метчиков.

Цель изобретения повьшение качества получаемых изделий.

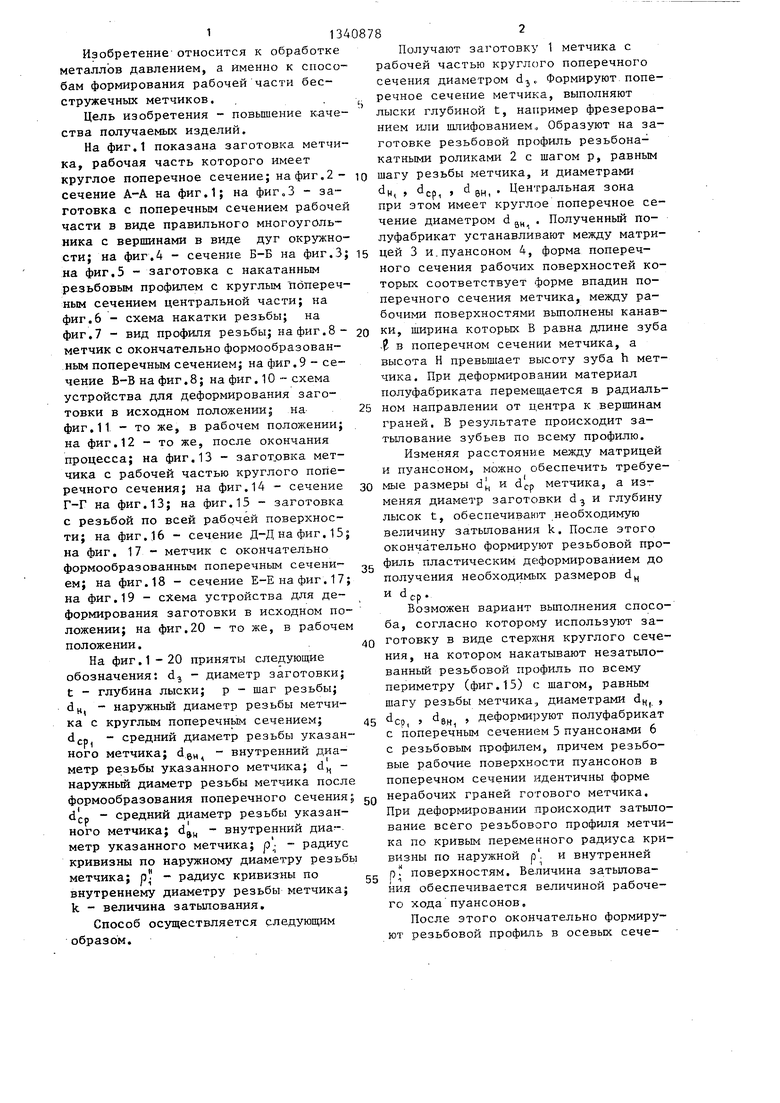

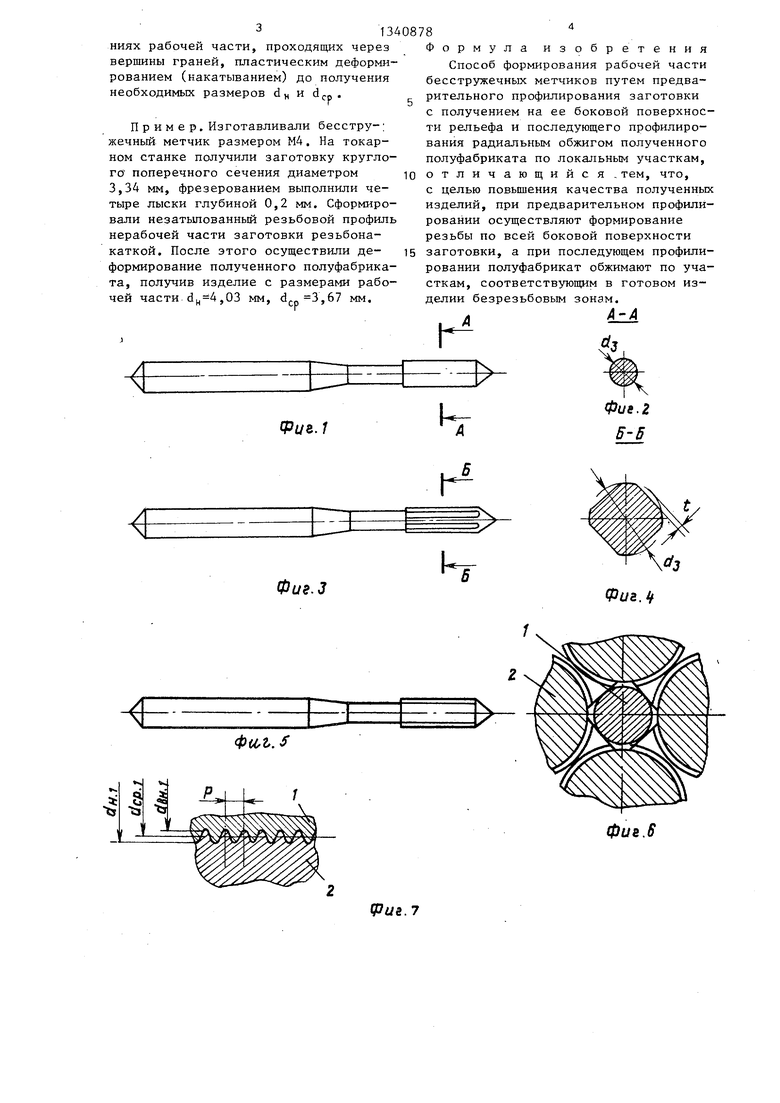

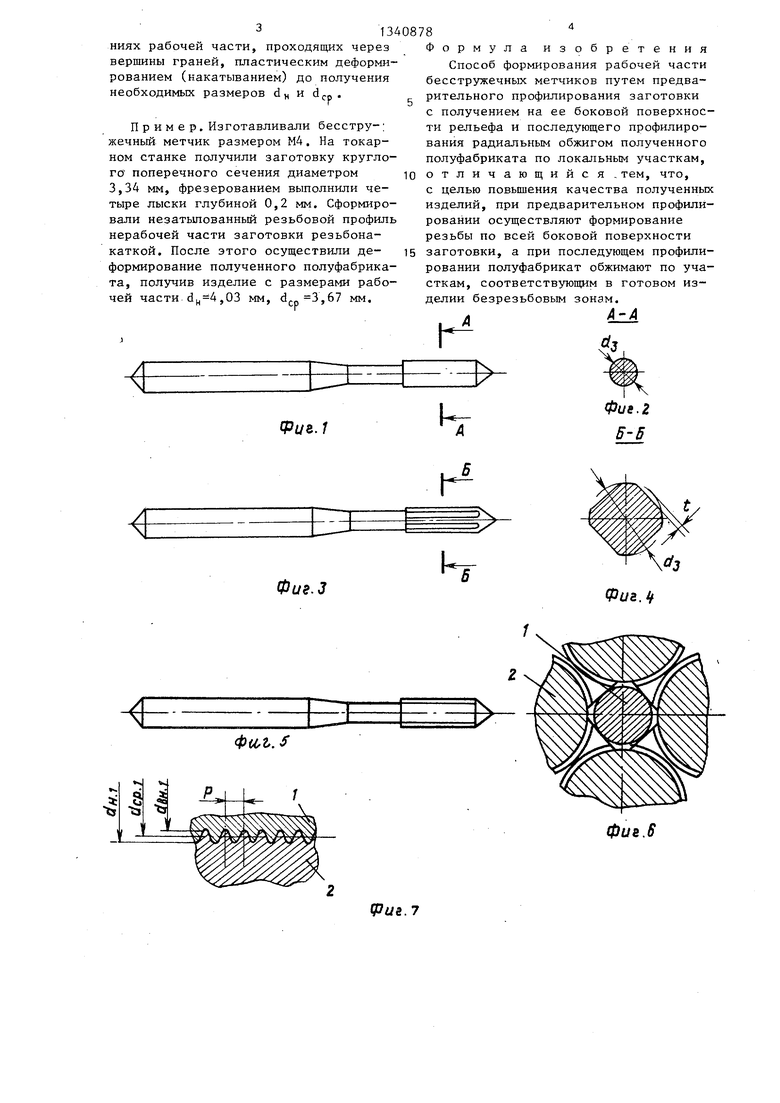

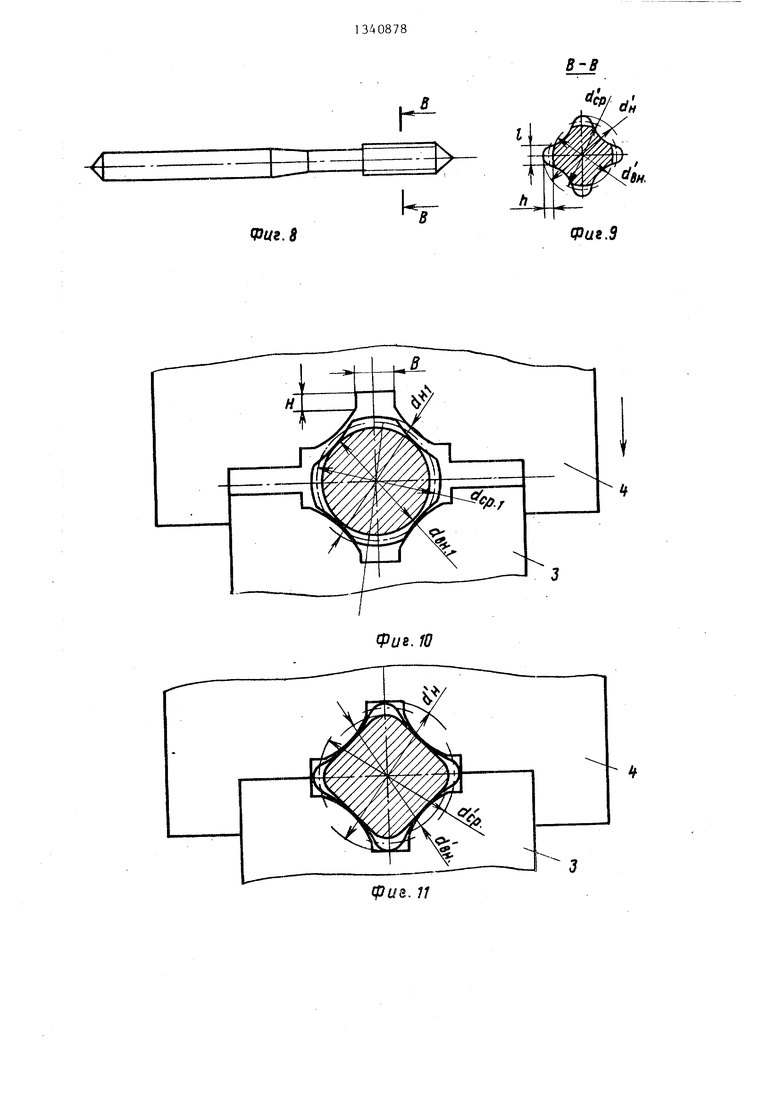

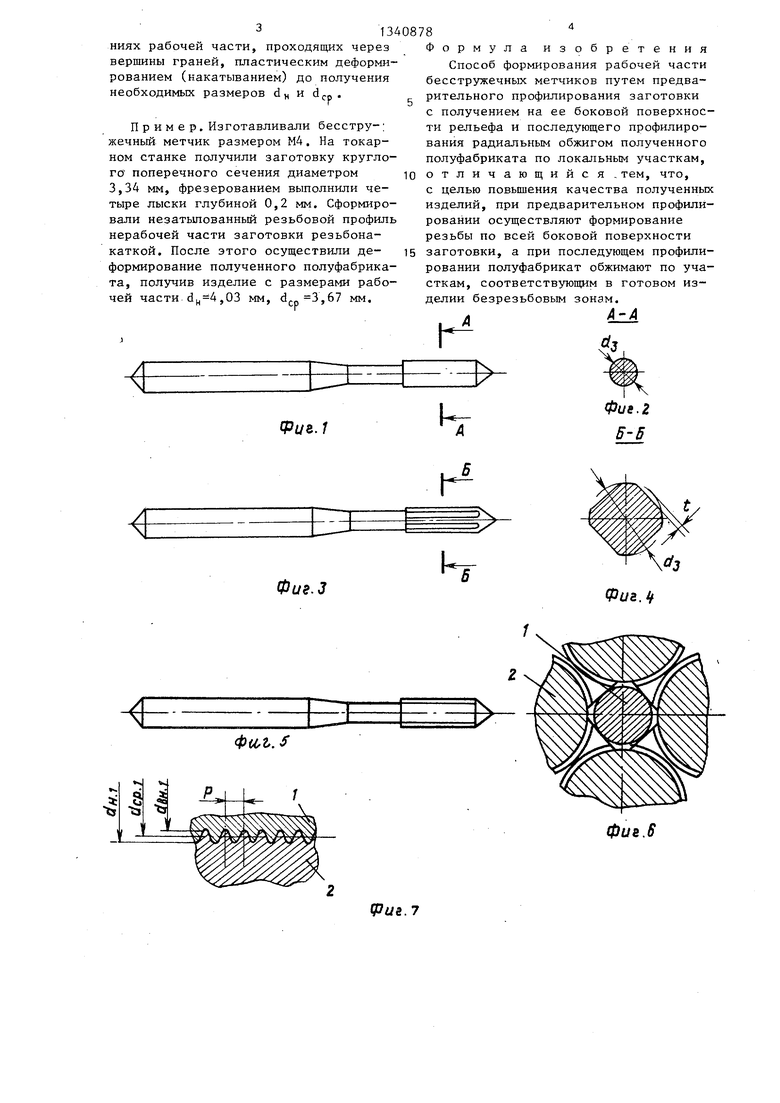

На фиг.1 показана заготовка метчика, рабочая часть которого имеет

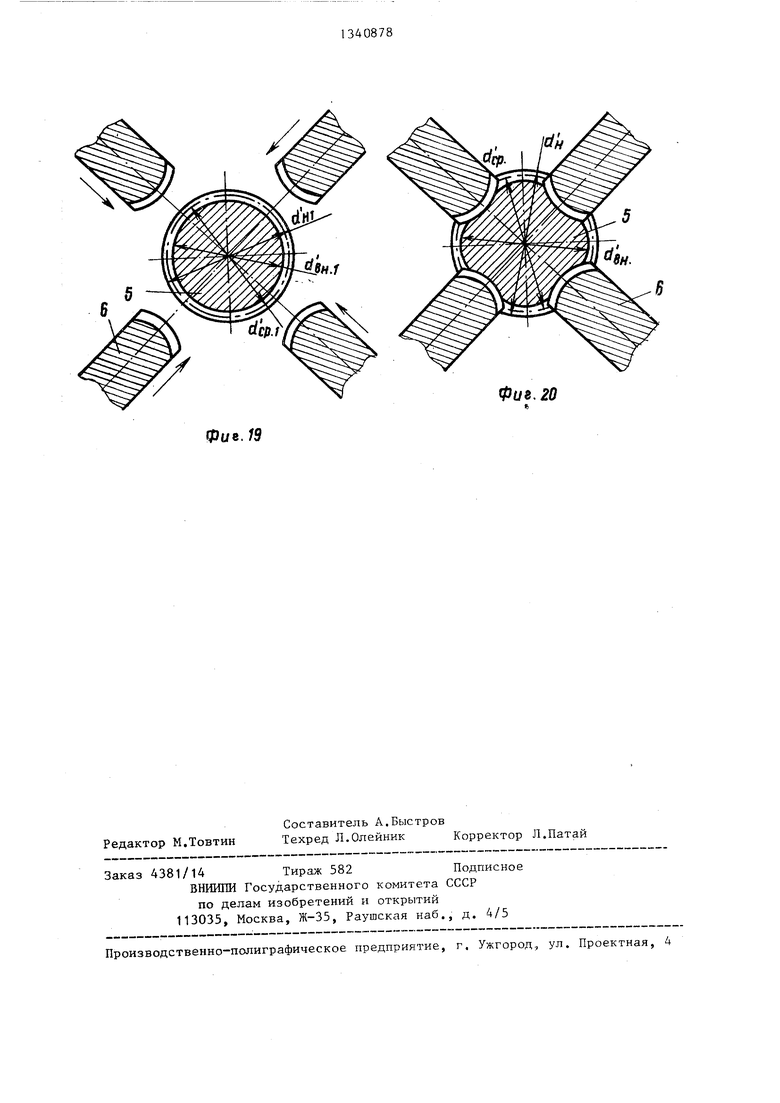

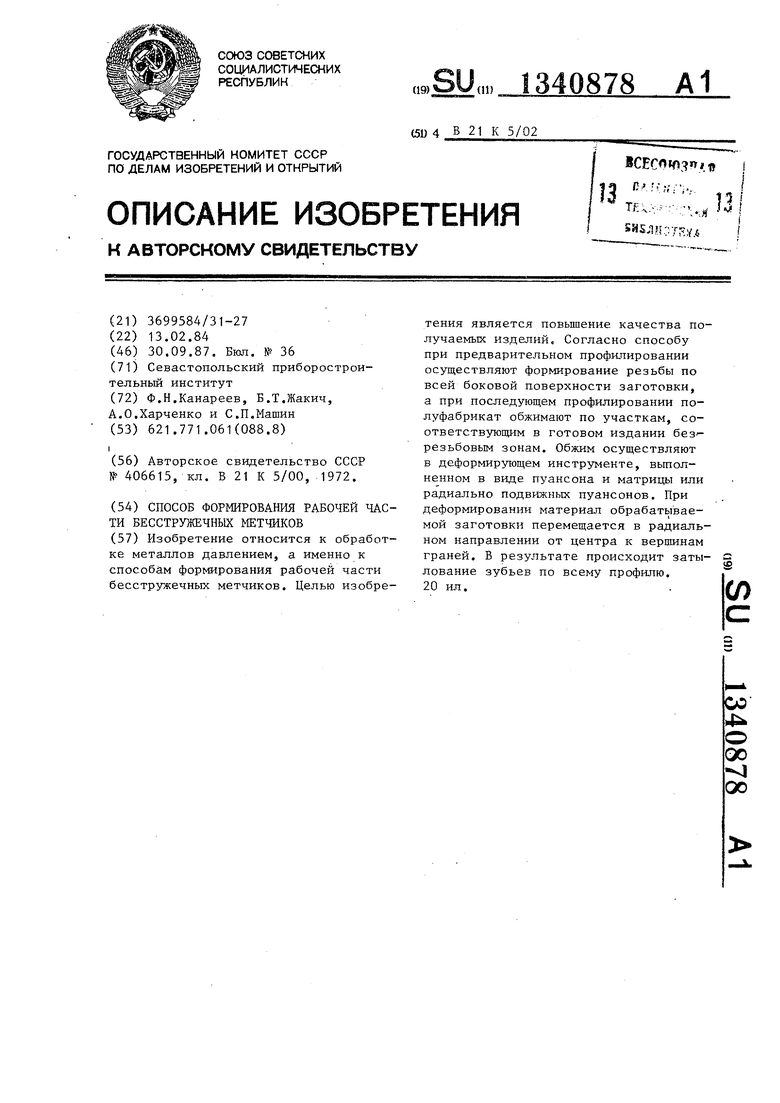

круглое поперечное сечение; на фиг.2- сечение А-А на фиг,1; на фиг„3 - заготовка с поперечным сечением рабочей части в виде правильного многоугольника с вершинами в виде дуг окружности; на фиг.4 - сечение Б-Б на фиг.З; 15 цей 3 и.пуансоном 4, форма поперечна фиг.5 - заготовка с накатанным резьбовым профилем с круглым поперечным сечением центральной части; на фиг.6 - схема накатки резьбы; на фиг.7 - вид профиля резьбы; на фиг.8- метчик с окончательно формообразован- ным поперечным сечением; на фиг.9 - сечение В-В на фиг. 8; на фиг .10- схема устройства для деформирования заготовки в исходном положении; на фиг.11 - то же, в рабочем положении; на фиг.12 - то же, после окончания процесса; на фиг. 13 - загот.овка метчика с рабочей частью круглого поперечного сечения; на фиг.14 сечение Г-Г на фиг.13; на фиг.15 - заготовка с резьбой по всей рабочей поверхности; на фиг. 16 - сечение Д-Днафиг.15; на фиг. 17 - метчик с окончательно формообразованным поперечным сечением; на фиг. 18 - сечение Е-Енафиг.17; на фиг.19 - схема устройства для деформирования заготовки в исходном положении; на фиг.20 - то же, в рабочем положении.

На фиг.1 -20 приняты следующие обозначения: d, - диаметр заготовки; t - глубина лыски; р - шаг резьбы; A - наружный диаметр резьбы метчика с круглым поперечнь1м сечением; - средний диаметр резьбы указанного метчика; dg - внутренний диаметр резьбы указанного метчика; d - наружный диаметр резьбы метчика после формообразования поперечного сечения; df-p - средний диаметр резьбы указанного метчика; d - внутренний метр указанного метчика; р - радиус кривизны по наружному диаметру резьбы метчика; pj - радиус кривизны по внутреннему диаметру резьбы метчика; k - величина затылования,

Способ осуществляется следующим образом.

Получают заготовку 1 метчика с рабочей частью круглого поперечного

сечения диаметром d,,.. Формируют, поперечное сечение метчика, выполняют лыски глубиной t, например фрезерованием шш шлифованием,, Образуют на заготовке резьбовой профиль резьбона- катными роликами 2 с шагом р, равным шагу резьбы метчика, и диаметрами

ср,

ен,

Центральная зона

при этом имеет круглое поперечное сечение диаметром d

аи.

Полученный полуфабрикат устанавливают между матриного сечения рабочих поверхностей которых соответствует форме впадин поперечного сечения метчика, между рабочими поверхностями вьшолнены канавки, ширина которых В равна длине зуба . в поперечном сечении метчика, а высота В превьшгает высоту зуба h метчика. При деформировании материал полуфабриката перемещается в радиальном направлении от центра к вершинам граней. В результате происходит за- тылование зубьев по всему профилю.

Изменяя расстояние между матрицей и пуансоном, можно обеспечить требуеMbie размеры dj и d(-p метчика, а изг меняя диаметр заготовки d и глубину лысок t, обеспечивают необходимую величину затылования k. После этого окончательно формируют резьбовой профиль пластическим деформированием до

получения необходимых размеров d

0

5

0

и d

ср.

Возможен вариант выполнения способа, согласно которому используют заготовку в виде стержня круглого сечения, на котором накатывают незатыло- ванный резьбовой профиль по всему периметру (фиг.15) с шагом, равным шагу резьбы метчика;, диаметрами d , J бн деформируют полуфабрикат с поперечным сечением 5 пуансонами 6 с резьбовым профилем, причем резьбовые рабочие поверхности пуансонов в поперечном сечении идентичны форме нерабочих граней готового метчика. При деформировании происходит затьшо- вание всего резьбового профиля метчика по кривым переменного радиуса кривизны по наружной р . и внутренней g PJ. поверхностям. Величина за,тылова- ния обеспечивается величиной рабочего хода пуансонов.

После этого окончательно формируют резьбовой профиль в осевых сечениях рабочей части, проходящих через вершины граней, пластическим деформированием (накатыванием) до получения необходимых размеров d, и .

П р и м е р. Изготавливали бесстру-; жечный метчик размером М4, На токарном станке получили заготовку круглого поперечного сечения диаметром 3,34 мм, фрезерованием выполнили четыре лыски глубиной 0,2 мм. Сформировали незатьшованный резьбовой профиль нерабочей части заготовки резьбона- каткой. После этого осуществили деформирование полученного полуфабриката, получив изделие с размерами рабо134

чей части ,03

мм.

d(. 3,67 мм.

:

фуг./

з ия

; ооьао340878 Ф

ормула изобретения Способ формирования рабочей части бесстружечных метчиков путем предварительного профилирования заготовки с получением на ее боковой поверхности рельефа и последующего профилирования радиальным обжигом полученного полуфабриката по локальным участкам,

10 отличающийся .тем, что, с целью повышения качества полученных изделий, при предварительном профилировании осуществляют формирование резьбы по всей боковой поверхности

15 заготовки, а при последующем профилировании полуфабрикат обжимают по участкам, соответствующим в готовом изделии безрезьбовым зонам.

1

4Фиг.if

.

фие.8

fpus.7

Ф«г. 5

t

dcp/ .

Фаг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления рабочей части метчика | 1982 |

|

SU1065069A1 |

| Способ настройки при изготовлении бесстружечных метчиков на резьбошлифовальных станках | 1980 |

|

SU984748A1 |

| МЕТЧИК БЕССТРУЖЕЧНЫЙ | 1991 |

|

RU2009750C1 |

| Бесстружечный метчик | 1981 |

|

SU997933A1 |

| Способ изготовления бесстружечных метчиков | 1985 |

|

SU1338945A1 |

| Бесстружечный метчик | 1988 |

|

SU1639854A1 |

| Метчик бесстружечный | 1981 |

|

SU1036483A1 |

| Способ изготовления бесстружечных метчиков | 1987 |

|

SU1523237A1 |

| Способ изготовления крепежных деталей с многогранным стержнем | 1990 |

|

SU1759517A1 |

| Способ изготовления бесстружечных метчиков | 1981 |

|

SU1060365A1 |

Изобретение относится к обработке металлов давлением, а именно к способам формирования рабочей части бесстружечных метчиков. Целью изобретения является повьппение качества получаемых изделий. Согласно способу при предварительном профилировании осуществляют формирование резьбы по всей боковой поверхности заготовки, а при последующем профилировании полуфабрикат обжимают по участкам, соответствующим в готовом издании без - резьбовым зонам. Обжим осуществляют в деформирующем инструменте, выполненном в виде пуансона и матрицы или радиально подвижных пуансонов. При деформировании материал обрабатываемой заготовки перемещается в радиальном направлении от центра к вершинам граней. В результате происходит заты- лование зубьев по всему профилю. 20 ил. S (Л СлЭ О 00 ОО

Фиг. fO

(ив. 11

Фи.12

А

сриг. 13

Фиг. fS

Фиг.17

К

Г-Г

frК

(риг.;« 1

Фие.15 Е-Е

Г

1-г

Фиг.Гв

(PU8. /9

Редактор М.Товтин

Составитель А.Быстров

Техред Л.Олейник Корректор Л.Патай

Заказ 4381/14 Тираж 582Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород;, ул. Проектная, 4

| ВПТ& | 0 |

|

SU406615A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-30—Публикация

1984-02-13—Подача