Изобретение относится к технологии получения контактных проводов высокоскоростной железнодорожной контактной сети из термоупрочняемого (дисперсионно-твердеющего) сплава.

Известно, что к проводам контактной сети для высокоскоростного железнодорожного транспорта, в процессе эксплуатации предъявляется, наряду с высокой электропроводностью, ряд основных требований: высокая прочность - для обеспечения повышенной силы натяжения проводов и, соответственно, противодействия активному механическому волновому процессу при высокоскоростной эксплуатации; высокая термостабильность, обеспечивающая условия эксплуатации при кратковременном нагреве проводов до 150°C и низкая скорость ползучести при температуре эксплуатации.

Известен способ изготовления контактных проводов (RU 2236918, МПК В21В 1/46, опубл. 27.09.2004), включающий получение расплава в печи с инертной атмосферой, рабочее пространство которой состоит из трех зон - зоны плавления, зоны легирования и зоны выдачи готового металла, его легирование элементами, имеющими гексагональную или тетрагональную кристаллическую решетку, и вытяжку из расплава литой заготовки требуемого сечения. Последующее формирование из нее профиля провода осуществляют в два этапа - получение прутка волочением со степенью деформации 15-50% и последующей прокаткой прутка со степенью деформации 50-70%. Однако этот метод используют преимущественно для получения катанки и дальнейшего передела - контактного провода из технически чистой меди или деформационно-упрочняемых медных сплавов с малой степенью легирования, например, из сплава Cu-0.2%Sn. Недостатком такой технологии является ограниченная производительность, т.к. идет пошаговая локальная кристаллизации расплава и большие энергетические затраты для поддержания довольно большого объема расплава в жидкой фазе длительное время. По механическим свойствам провода, изготовленные из меди и деформационно-упрочняемых малолегированных медных сплавов, демонстрируют предел прочности не выше 500 МПа, относительную пластичность 3-5% и невысокую термостабильность до 300°С.

Наиболее близким к предлагаемому является способ изготовления электроконтактных проводов из сплавов на основе меди (RU 2540944, МПК В60М 1/13, В21В 1/46 опубл. 10.02.2015), включающий получение расплава медного сплава, подачу сплава в кристаллизатор, кристаллизацию сплава в виде непрерывнолитой заготовки, прокатку упомянутой заготовки непосредственно за кристаллизацией на катанку в условиях, обеспечивающих закалку сплава, старение при 400-500°C и последующее формирование электроконтактного провода.

Недостатком данного способа является то, что закалка сплава на твердый раствор идет с температуры порядка 800°C путем водяного охлаждения проката в межклетьевом пространстве, т.е. пошагово с постепенным снижением температуры. Однако такой режим обработки противоречит рекомендациям по оптимальной температуре закалки на твердый раствор низколегированных бронз, которая, как правило, происходит единовременно и составляет 900-1000°С. Поэтому эффективность упрочнения от после деформационной термической обработки (старения) катанки недостаточно высока. Другим недостатком является необходимость изготовления провода в два этапа: на первом получать катанку на линии Литейно-прокатного агрегата (ЛПА), а на втором - непосредственно фасонный провод на линии волочения, что увеличивает временные и финансовые затраты на производство, в том числе за счет необходимости использования больших производственных площадей для размещения оборудования.

Задачей и техническим результатом изобретения является повышение комплекса физико-механических свойств контактного провода для высокоскоростных железнодорожных магистралей при снижении затрат на его изготовление.

Указанный технический результат достигается способом изготовления электроконтактного провода из сплава на основе меди, включающим получение расплава медного сплава, подачу жидкого сплава в кристаллизатор, кристаллизацию сплава в виде непрерывнолитой заготовки, деформацию упомянутой заготовки на катанку, закалку, старение, формирование электроконтактного провода, в котором в отличие от прототипа изготовление провода осуществляют в условиях непрерывного процесса, причем закалку проводят непосредственно после кристаллизации сплава с температуры 1000-1050°C охлаждением воздушно-водяной смесью со скоростью, обеспечивающей формирование пересыщенного твердого раствора хрома в меди с концентрацией не менее 0,2 % вес., далее проводят деформацию заготовки методом равноканального углового прессования по схеме Конформ, совмещенного с выдавливанием, с накопленной степенью деформации не менее е=2,5 при температуре не более 450°C, после чего проводят формирование фасонного профиля контактного провода прокаткой в фасонных валках при температуре 400-450°С и намотку его в бухту, которую погружают в колпаковую печь при температуре 450°С на 1-3 часа для старения с целью достижения окончательных физико-механических свойств контактного провода.

Технический результат достигается благодаря следующему.Повышенные физико-механические свойства обеспечиваются за счет непрерывного процесса термомеханической обработки с использованием операций закалки на твердый раствор и последующей обработки с использованием принципов интенсивной пластической деформации. При этом за счет предложенных режимов обработки одновременно происходит как увеличение плотности дефектов (дислокациий, вакансий и т.п.), так и измельчение структуры. Кроме того, происходит процесс динамического старения, особенность которого заключается в том, что в условиях деформационной обработки и повышенной температуры увеличивается диффузионная активность атомов хрома, при этом происходит образование мелкодисперсных частиц размером 20-30 нм, которые способствуют торможению движения дислокаций, в результате чего дополнительно увеличивается плотность дефектов. Дополнительное дисперсионное упрочнение и увеличение электропроводности обеспечивается в процессе постдеформационного старения. Таким образом, высокие характеристики прочности обусловлены синергией процессов зернограничного, дислокационного и дисперсионного упрочнения.

Способ осуществляют следующим образом.

В условиях непрерывного процесса, получают расплав медного сплава, подают жидкий сплав в кристаллизатор, далее проходит кристаллизация сплава с формированием непрерывнолитой заготовки. Непосредственно после кристаллизации сплава проводят закалку с температуры 1000-1050°C сохлаждением воздушно-водяной смесью со скоростью, обеспечивающей предельные концентрации хрома в меди с содержанием не менее 0,2% вес. Следует учитывать, что пересыщенные растворы характеризуются энергетически крайне неравновесным состоянием и при последующем термо-деформационномвоздействии стремятся понизить энергию системы, например, в нашем случае, путем выделения из матрицы избыточного хрома в виде наночастиц чистого хрома.

На практике довольно часто используют деформацию при комнатнойтемпературе, котораядополнительно повышает степень энергетической метастабильности. В данных условиях диффузионная активность понижена, т.е. процесс распада пересыщенного твердого раствора, а следовательно, и процесс снижения избыточной энергии, заторможен. При этомповышение плотности дефектов в виде дислокаций и новых границ при измельчении исходных зеренведет к повышению энергии системы. Поэтому деформация при температурах, близких и не превышающих температуру рекристаллизации, экономически более приемлема, так как обеспечивает как измельчение исходной структуры (деформационное упрочнение),так и способствует ускорению диффузионной активности для формирования новых упрочняющих частиц (дисперсное упрочнение). Кроме того, выделение хрома из медной матрицы способствует увеличению электропроводности материала.

После закалки проводят деформацию заготовки методом равноканального углового прессования (РКУП) по схеме Конформ, совмещенного с выдавливанием, с накопленной степенью деформации не менее е=2,5 при температуре не более 450°C. Деформационная обработка методом РКУП-Конформ, совмещенного с выдавливанием, направлена, во-первых, на повышение комплекса механических свойств за счет измельчения микроструктуры заготовки до ультрамелкозернистого состояния (при е=2,5), а во-вторых на формообразование заготовки для последующей прокатки. Выбор температурного режима основан на том, что деформационный разогрев может достичь критической величины. По своей природе большие деформации идут с активным выделением тепла и способствуют активному повышению температуры в очаге деформации, например, для Конформ процесса эта температура может составлять 300-500 градусов. Поэтому контроль температуры в очаге деформации является важным технологическим фактором, обеспечивающим качество продукции, за счет исключения рекристаллизационных процессов, приводящих к разупрочнению материала. После РКУП-Конформ, совмещенного с выдавливанием, проводят формирование фасонного профиля контактного провода прокаткой в фасонных валках при температуре 400-450°С. Выбор данного температурного режима обусловлен тем, что с учетом величины деформационного разогрева процесс распада пересыщенного твердого раствора при таких температурах происходит наиболее активно и, при этом, температура не будет превышать критического значения (~600°С), при превышении которого происходят процессы рекристаллизации и полигонизации. Полученный прокаткой фасонный провод наматывают в бухту, которую погружают в колпаковую печь при температуре 450°С на 1-3 часа для старения с целью достижения окончательных физико-механических свойств контактного провода. По результатам исследований установлено, что выбранный режим старения ведет к активному дисперсионному упрочнению материала и, при этом, не происходит перестаривания, а соответственно и разупрочнения.

Пример осуществления изобретения.

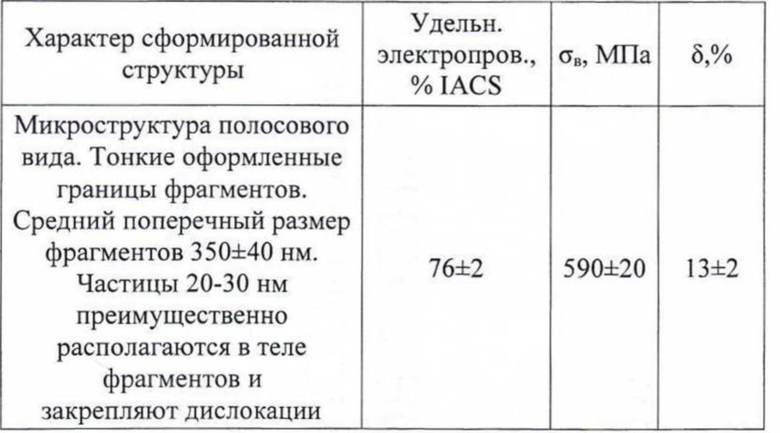

В качестве исходного материала была взята термоупрочняемая бронза, легированная хромом - Cu-1.1%Cr. Была использована заготовка после стадии кристаллизации. Заготовка прямоугольного сечения с размерами 24×48 мм была нагрета до температуры 1000±10°С, затем проведен процесс закалки воздушно-водной смесью интенсивным распылением, при этом скорость охлаждения при закалке способствовала формированию пересыщенного твердого раствора с концентрацией хрома в медной матрице 0,2% вес. Контроль концентрации осуществлялся по значениям электропроводности, с использованием правила Маттиссена. Далее проводили деформацию заготовки методом равноканального углового прессования по схеме Конформ, совмещенного с выдавливанием, температурный контроль осуществляли с помощью тепловизора Testo 872, температура заготовки на выходе составила 400-450°С. Заготовка на выходе имела круглое сечение с диаметром 14 мм, площадь поперечного сечения при этом - 155 мм2, накопленная степень деформации составила е=2,8. Далее проводили прокатку в фасонных валках с формированием фасонного профиля провода площадью поперечного сечения 120 мм2 при температуре 380-400°С, с контролем температуры тепловизором Testo 872. Полученный контактный провод был подвергнут постдеформационному старению в печи шахтного типа при температуре 450±10°С в течение 3 часов. Характер сформированной структуры и свойства полученного провода представлены в таблице:

Представленные характеристики демонстрируют высокие физико-механические свойства провода, причем, одновременно прочности и пластичности за счет формирования ультрамелкозернистой структуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электроконтактного провода для высокоскоростного железнодорожного транспорта | 2018 |

|

RU2685842C1 |

| Способ изготовления электроконтактного провода из термоупрочняемого сплава на основе меди (варианты) | 2020 |

|

RU2741873C1 |

| Способ изготовления высокопрочного провода из медного сплава | 2024 |

|

RU2841399C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОКОНТАКТНОГО ПРОВОДА И ЭЛЕКТРОКОНТАКТНЫЙ ПРОВОД | 2013 |

|

RU2540944C1 |

| Способ изготовления прутков из бронзы БрХ08 | 2023 |

|

RU2807260C1 |

| Способ производства профиля из бронзы | 2021 |

|

RU2769966C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ДЛЯ СКОРОСТНЫХ ЖЕЛЕЗНЫХ ДОРОГ | 2019 |

|

RU2726547C1 |

| Способ термомеханической обработки перспективных медных сплавов | 2021 |

|

RU2778130C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ МЕДНЫЙ СПЛАВ СИСТЕМЫ Cu-Cr И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2484175C1 |

| Способ деформационно-термической обработки низколегированных медных сплавов | 2018 |

|

RU2688005C1 |

Изобретение относится к способу изготовления электроконтактного провода из сплава на основе меди, включающему получение расплава медного сплава, легированного хромом, подачу жидкого сплава в кристаллизатор, кристаллизацию сплава в виде непрерывнолитой заготовки, закалку, деформацию упомянутой заготовки на катанку, старение и формирование электроконтактного провода. Закалку проводят непосредственно после кристаллизации сплава с температуры 1000-1050°C охлаждением воздушно-водяной смесью со скоростью, обеспечивающей формирование пересыщенного твердого раствора хрома в меди с концентрацией не менее 0,2 мас.%. Проводят деформацию заготовки методом равноканального углового прессования по схеме Конформ, совмещенного с выдавливанием с накопленной степенью деформации не менее е=2,5 при температуре не более 450°C. Проводят формирование фасонного профиля контактного провода прокаткой в фасонных валках при температуре 400-450°С и намотку его в бухту, которую погружают в колпаковую печь при температуре 450°С на 1-3 часа. В результате повышается прочность и пластичность. 1 табл., 1 пр.

Способ изготовления электроконтактного провода из сплава на основе меди, включающий получение расплава медного сплава, легированного хромом, подачу жидкого сплава в кристаллизатор, кристаллизацию сплава в виде непрерывнолитой заготовки, закалку, деформацию упомянутой заготовки на катанку, старение и формирование электроконтактного провода, отличающийся тем, что изготовление провода осуществляют в условиях непрерывного процесса, причем закалку проводят непосредственно после кристаллизации сплава с температуры 1000-1050°C охлаждением воздушно-водяной смесью со скоростью, обеспечивающей формирование пересыщенного твердого раствора хрома в меди с концентрацией не менее 0,2 мас.%, далее проводят деформацию заготовки методом равноканального углового прессования по схеме Конформ, совмещенного с выдавливанием с накопленной степенью деформации не менее е=2,5 при температуре не более 450°C, после чего проводят формирование фасонного профиля контактного провода прокаткой в фасонных валках при температуре 400-450°С и намотку его в бухту, которую погружают в колпаковую печь при температуре 450°С на 1-3 часа для старения с целью достижения окончательных физико-механических свойств контактного провода.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОКОНТАКТНОГО ПРОВОДА И ЭЛЕКТРОКОНТАКТНЫЙ ПРОВОД | 2013 |

|

RU2540944C1 |

| СПОСОБ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ МЕДНЫХ СПЛАВОВ ИЗ МЕДНЫХ ЛОМОВ | 2013 |

|

RU2637454C1 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДИ И ЕЕ СПЛАВОВ | 1995 |

|

RU2089334C1 |

| US 4491169 A1, 01.01.1985. | |||

Авторы

Даты

2023-08-02—Публикация

2021-12-08—Подача