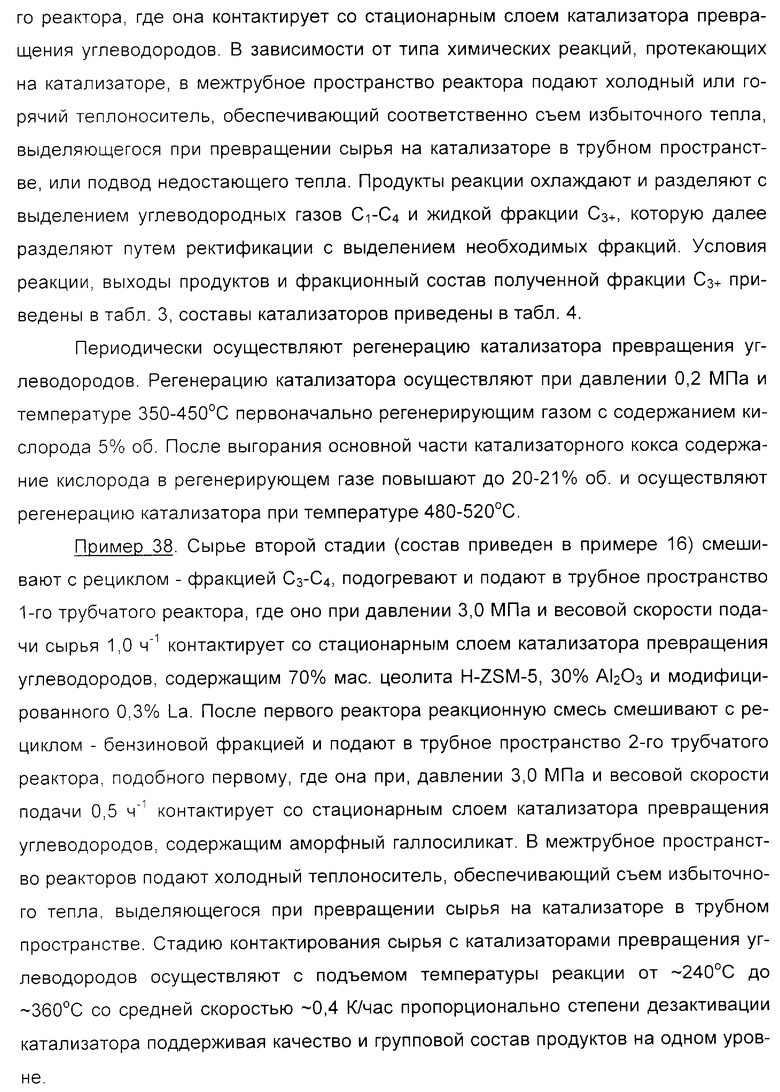

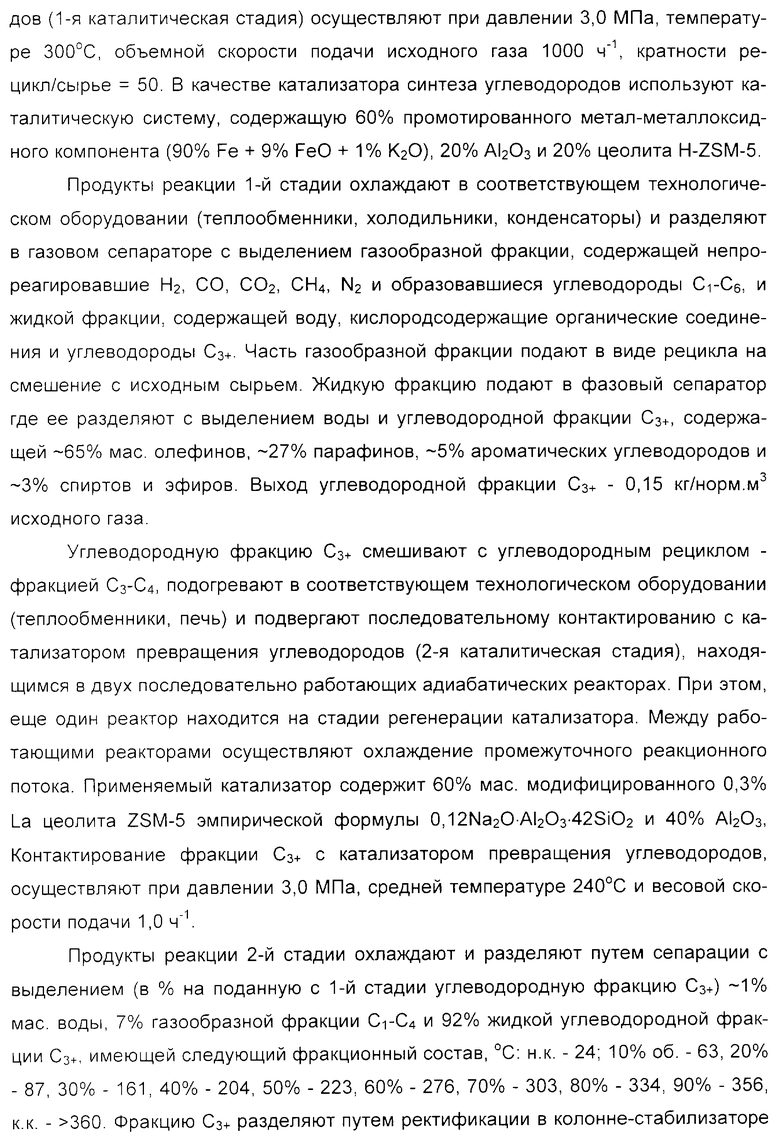

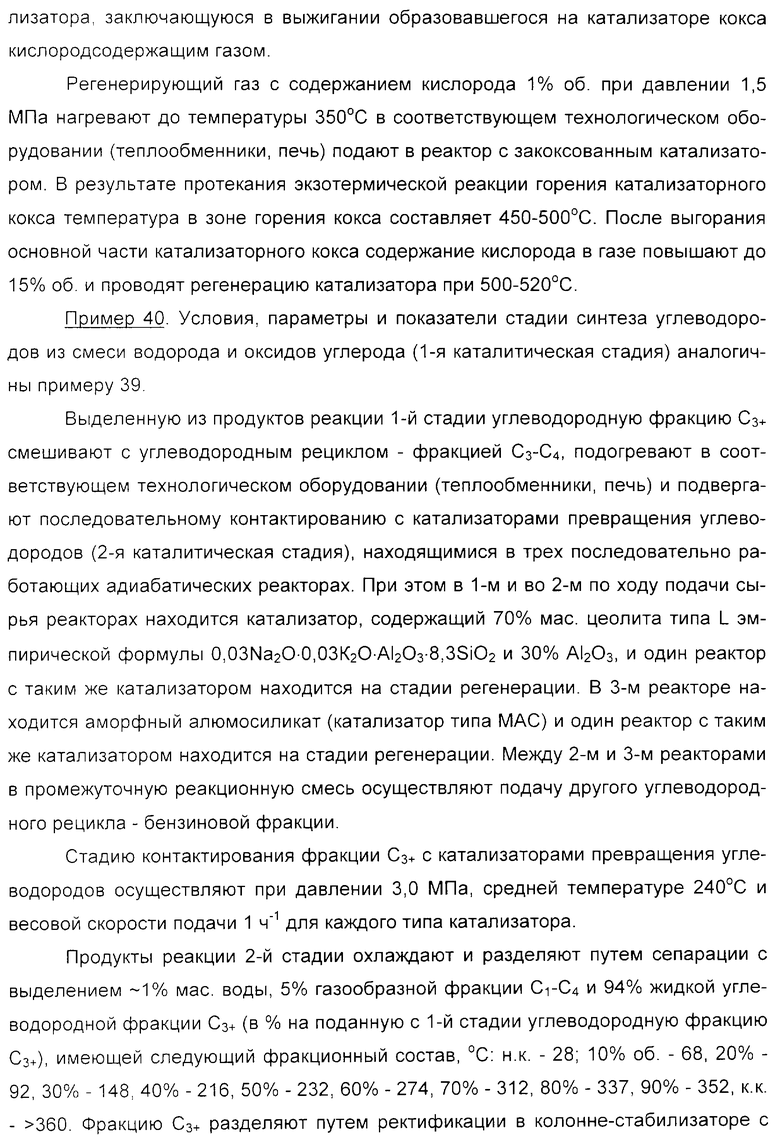

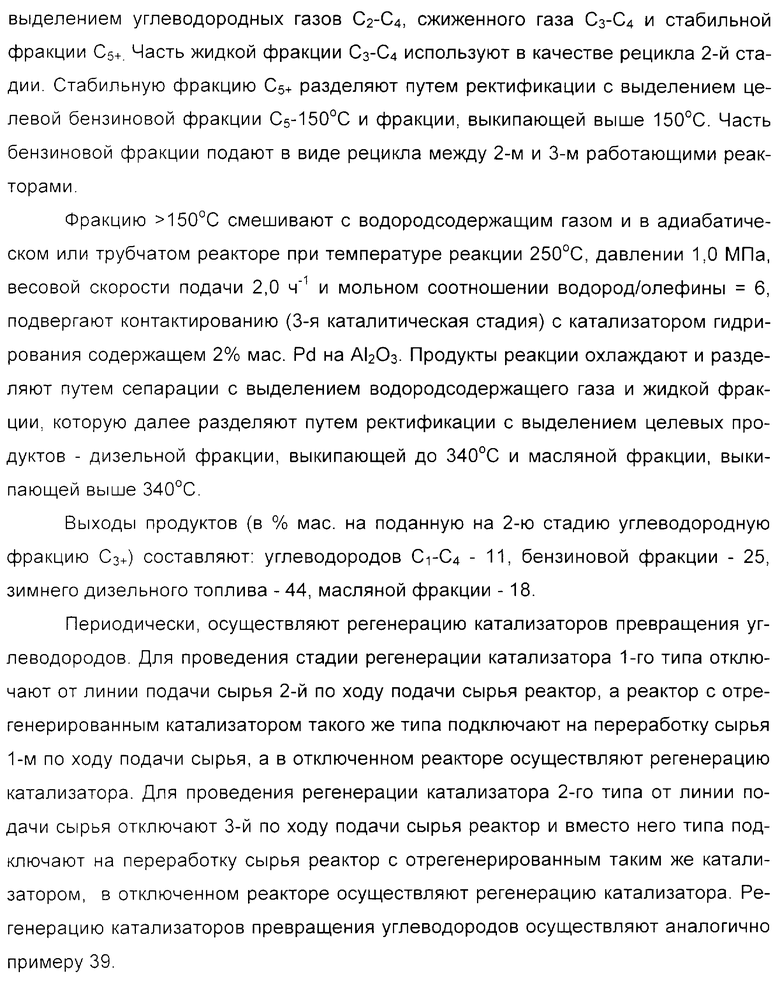

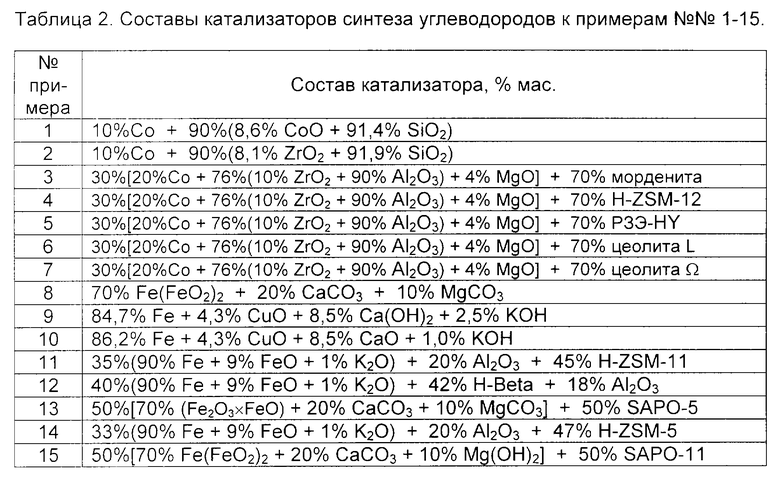

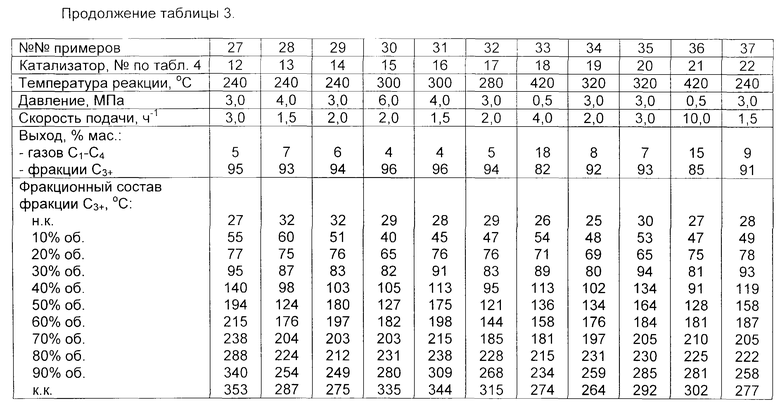

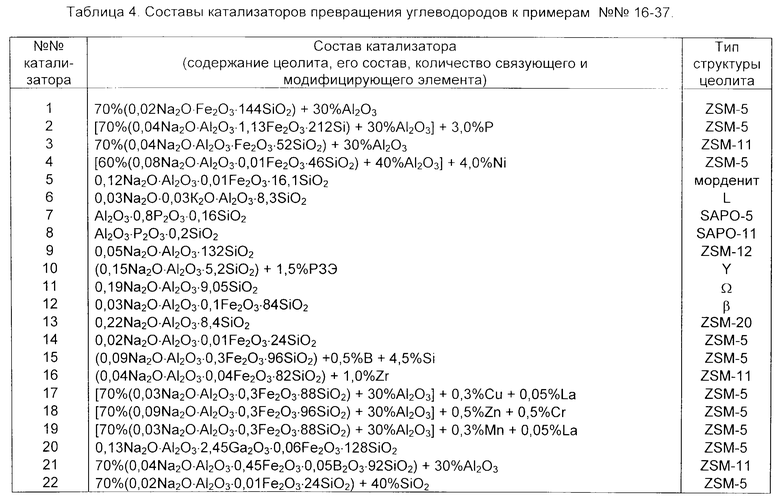

1. Способ получения углеводородных фракций из смеси водорода и оксидов углерода путем ее контактирования при повышенной температуре и избыточном давлении с металлсодержащим катализатором синтеза углеводородов, разделения реакционной смеси на ряд фракций, в том числе жидкую углеводородную фракцию, возможно содержащую кислородсодержащие органические соединения, последующего ее контактирования при повышенной температуре и избыточном давлении с цеолитсодержащим катализатором превращения углеводородов, охлаждения продуктов стадии превращения углеводородов и их разделения на ряд промежуточных и целевых газообразных и жидких фракций путем сепарации и ректификации, включающий стадию регенерации катализатора превращения углеводородов, отличающийся тем, что катализатор синтеза углеводородов содержит металлсодержащий компонент, состоящий по меньшей мере из одного металла и/или оксида металла, выбранного из ряда Fe, FeO, Fe2O3, CuO, Co, CoO, ZrO2, и по меньшей мере один промотор, выбранный из ряда Са, Mg, К, Al, Si в виде оксида, и/или гидроксида, и/или карбоната, или содержит указанный металлсодержащий компонент и кислотный компонент, выбранный из ряда цеолит пентасил со структурой ZSM-5 или ZSM-11, цеолит ZSM-12, цеолит бета, морденит, цеолит L, цеолит омега, или кристаллический силикоалюмофосфат со структурой SAPO-5 или SAPO-11, стадию превращения углеводородов осуществляют путем контактирования жидкой углеводородной фракции стадии синтеза углеводородов или ее смеси с рециклом с катализатором превращения углеводородов или последовательного контактирования с двумя разными катализаторами превращения углеводородов, применяемый(е) катализатор(ы) превращения углеводородов содержит(ат) активный компонент, выбранный из ряда - цеолит пентасил со структурой ZSM-5 или ZSM-11 общей эмпирической формулы (0,02-0,5)Nа2O·Аl2O3·Σ(0,001-3,0)Эл2O3·(24-500)SiO2·kH2O, где Эл - по меньшей мере один элемент из Ga, В, Fe, a k - соответствующий коэффициент влагоемкости, или цеолит L, или ZSM-12, или ZSM-20, или бета, или омега, или цеолит Y, или морденит, или аморфный алюмосиликат, или кристаллические силикоалюмофосфатные сита, а стадию регенерации катализатора(ов) превращения углеводородов осуществляют при повышенной температуре первоначально регенерирующим газом с низким, а затем с повышенным содержанием кислорода.2. Способ по п.1, отличающийся тем, что в качестве железосодержащего катализатора синтеза углеводородов используют железные плавленые катализаторы в окисленной или восстановленной форме, промотированные по меньшей мере одним промотором, выбранным из ряда Са, Mg, К, Al, Si в виде оксида, и/или гидроксида, и/или карбоната.3. Способ по пп.1 и 2, отличающийся тем, что стадию синтеза углеводородов из смеси водорода и оксидов углерода осуществляют при температуре 150-400°С, давлении 0,1-10 МПа, объемной скорости подачи исходного газа 50-5000 ч-1, мольном отношении Н2:(СО+СO2) = 0,5 - 4,0.4. Способ по пп.1-3, отличающийся тем, что стадию синтеза углеводородов из смеси водорода и оксидов углерода осуществляют при рециркуляции газового потока с объемным отношением количества циркулирующего газа к исходному газу 1-1000.5. Способ по пп.1-4, отличающийся тем, что стадию синтеза углеводородов из смеси водорода и оксидов углерода осуществляют по меньшей мере в одном реакторе полочного типа или по меньшей мере в двух последовательно работающих адиабатических реакторах с охлаждением промежуточного реакционного(ых) потока(ов) между полками или реакторами и/или при подаче рециркулирующего газа в промежуточный(е) реакционный(е) поток(и).6. Способ по пп.1-5, отличающийся тем, что активный компонент или катализатор превращения углеводородов модифицирован, по меньшей мере одним элементом и/или соединением элемента I-VIII групп в количестве 0,01-5,0 мас.%.7. Способ по пп.1-6, отличающийся тем, что стадию превращения углеводородов осуществляют при температуре 170-480°С, давлении 0,2-6,0 МПа и массовой скорости подачи 0,2-6,0 ч-1, а регенерацию катализатора превращения углеводородов осуществляют при температуре 350-550°С и давлении 0,1-6,0 МПа первоначально регенерирующим газом с содержанием кислорода 0,1-5,0 об.%, а затем с содержанием кислорода 10-21 об.%.8. Способ по пп.1-7, отличающийся тем, что стадию превращения углеводородов осуществляют с подъемом температуры реакции со средней скоростью 0,05-2 К/ч.9. Способ по пп.1-8, отличающийся тем, что стадию превращения углеводородов осуществляют по меньшей мере в двух адиабатических реакторах с катализатором или с двумя разными катализаторами превращения углеводородов, находящимися в разных реакторах, с подводом или отводом тепла промежуточного реакционного потока между реакторами или в трубном пространстве по меньшей мере одного трубчатого реактора, обеспечивающего съем избыточного тепла реакции или подвод недостающего тепла подаваемым по межтрубному пространству теплоносителем, или осуществляют последовательное контактирование с двумя разными катализаторами, находящимися в разных реакторах.10. Способ по пп.1-9, отличающийся тем, что продукты стадии превращения углеводородов разделяют с выделением газообразной фракции C1-C4, жидкой фракции С3-С4, или C3-C5, или С3-C6, бензиновой фракции и фракций, выкипающих до и выше 250°С, или выкипающих до 360°С и выше 300°С.11. Способ по пп.1-10, отличающийся тем, что на стадии превращения углеводородов подачу рецикла осуществляют в жидкую углеводородную фракцию, выделенную после стадии синтеза углеводородов, и/или в промежуточный реакционный поток между работающими реакторами превращения углеводородов, а в качестве рецикла используют часть фракций С3-С4, или C3-C5, или С3-C6, и/или бензиновой фракции и/или фракции, выкипающей до 250-300°С, при кратности рецикл:углеводородная фракция от 0,01 до 10.12. Способ по пп.1-11, отличающийся тем, что по меньшей мере одну из промежуточных или конечных выделенных фракций жидких продуктов стадии превращения углеводородов подвергают гидрообработке водородсодержащим газом при температуре 80-400°С, давлении 0,5-6,0 МПа и мольном отношении водород:олефины = 1 - 20 на катализаторе, активном в реакциях гидрирования, и/или гидроизомеризации, и/или гидроочистки, содержащем по меньшей мере один металл или соединение металла I-VIII группы, с последующим разделением продуктов переработки путем сепарации и/или ректификации.13. Способ по п.12, отличающийся тем, что стадию гидрообработки осуществляют в трубном пространстве трубчатого реактора, обеспечивающего съем избыточного тепла реакции подаваемым по межтрубному пространству более холодным теплоносителем, или по меньшей мере в одном адиабатическом реакторе.14. Способ по пп.12 и 13, отличающийся тем, что на стадии гидрообработки в качестве водородсодержащего газа используют газ, выделенный после разделения продуктов стадии синтеза углеводородов.15. Способ по пп.12-14, отличающийся тем, катализатор гидрообработки содержит активный компонент, выбранный из ряда - цеолит пентасил со структурой ZSM-5 или ZSM-11 общей эмпирической формулы (0,02-0,8)Nа2O·Эл2O3·(24-500)SiO2·kН2O, где Эл - по меньшей мере один элемент из Al, Ga, В, Fe, Cr, a k - соответствующий коэффициент влагоемкости, или цеолит L, или ZSM-12, или ZSM-20, или бета, или омега, или цеолит Y, или морденит, или аморфный алюмосиликат, или кристаллические алюмофосфатные или силикоалюмофосфатные молекулярные сита, или указанный активный компонент, модифицированный по меньшей мере одним элементом и/или соединением элемента I-VIII групп в количестве 0,01-10,0 мас.%.