Изобретение относится к способам получения высокооктановых бензинов и/или ароматических углеводородов с низким содержанием бензола из углеводородсодержащего сырья С2-С22 или алифатических кислородсодержащих соединений C1-C12 или их смесей и может быть использовано в нефтеперерабатывающей и нефтехимической промышленностях.

Согласно современным экологическим требованиям общее содержание ароматических углеводородов и содержание бензола в автомобильных бензинах все более ограничивается. Например, нормы ЕВРО-4 предусматривают не более 35 и 1 об.% для ароматических углеводородов и бензола соответственно.

В настоящее время известен ряд каталитических способов получения высокооктановых бензинов или ароматических углеводородов из углеводородного и/или кислородсодержащего (спирты, простые и сложные эфиры) сырья.

Одним из основных способов получения высокооктановых бензинов и ароматических углеводородов из легкого углеводородного сырья является процесс каталитического риформинга, осуществляемый на платиновых или полиметаллических катализаторах в атмосфере водородсодержащего газа. Из недостатков процесса следует отметить высокую стоимость катализатора, чувствительность катализатора к повышенному содержанию серы в сырье (необходима глубокая гидроочистка сырья), необходимость рецикла водородсодержащего газа, высокое содержание бензола.

В последние годы широкое распространение получили промышленные процессы переработки алифатического сырья в высокооктановый бензин или ароматические углеводороды (например, Циклар, М2-форминг, Альфа-процесс, Цеоформинг, основанные на использовании в качестве катализаторов высококремнистых цеолитов группы пентасил - ZSM-5 [Патент США № 3702886, кл. С01В 33/28, 1972] и ZSM-11 [Патент США № 3709979, кл. С01В 33/28, 1973], обладающих уникальным комплексом молекулярно-ситовых и каталитических свойств. Превращение различного сырья на таких катализаторах возможно осуществлять в широком диапазоне температур (200-800°С), давлений (0,1-7 МПа) и массовых скоростей подачи сырья (0,05-400 ч-1), как в присутствии водородсодержащего газа, так и без. Одним из главных недостатков этих процессов также является образование большого количества бензола. Например, в случае использования в качестве сырья пропан-бутановой фракции содержание бензола в ароматической фракции обычно составляет 10-29%.

При превращении углеводородов на цеолитных катализаторах одновременно протекает множество реакций: крекинг, дегидрирование, олигомеризация, дегидроциклизация, алкилирование, трансалкилирование, изомеризация, деалкилирование. Изменяя условия проведения процесса (температура, давление, скорость подачи сырья), можно существенно изменять селективность образования продуктов.

Уменьшение содержания бензола в указанных процессах возможно за счет увеличения доли реакций алкилирования уже образовавшегося бензола олефинами, гидрирования бензола, трансалкилирования бензола алкилароматическими углеводородами, уменьшения реакций дегидроалкилирования алкилароматических углеводородов, дегидрирования циклогексана.

Многообразие реакций, происходящих при конверсии углеводородов на цеолитных катализаторах, делает задачу подбора условий, благоприятных для уменьшения выхода бензола, трудноразрешимой. Например, увеличение давления приводит к уменьшению относительного содержания бензола в ароматической фракции, однако значительно уменьшает выход бензиновой фракции. Уменьшение температуры приводит к снижению выхода бензола, однако резко уменьшает конверсию сырья, особенно в случае легких (С2-С5) углеводородов. Кроме того, за счет процессов коксообразования на цеолитах активность цеолитных катализаторов уменьшается в течение времени, что требует постепенного повышения температуры для поддержания необходимого выхода ароматических углеводородов. При этом также создаются условия для увеличения выхода бензола.

В настоящее время известно несколько способов получения высокооктановых бензинов или ароматических углеводородов из углеводородного и/или кислородсодержащего сырья с уменьшенным выходом бензола.

Например, для каталитического риформинга на платиновых катализаторах используют бензиновые фракции, не содержащие предшественников бензола, с диапазоном выкипания 85-180°С. Для этого проводят предварительное фракционирование сырья, извлекая низкокипящие пентановую или пентан-гексановую фракции, имеющие низкое октановое число, что требует дополнительной переработки этих фракций. Однако в процессе риформинга все равно образуется 5-15% бензола, что противоречит современным экологическим требованиям к автомобильным бензинам.

Другие способы уменьшения бензола основаны на выделении бензола или бензолсодержащей фракции из риформата после проведения каталитического процесса.

Выделение чистого товарного бензола из риформата возможно с помощью обычной или экстрактивной ректификации, однако связано с большими капитальными и операционными расходами [A.R.Goezler, A.Hernandez-Robinson, S.Ram, A.A.Chin, М.N.Harandi, С.М.Smith. Refiners have several options for reducing gasoline benzene // Oil Gas J. 1993, V.91 (13), p.63]. Кроме того, при этом уменьшается выход бензина.

Из риформата выделяют также бензолсодержащую фракцию, представляющую собой смесь углеводородов С5-С7 нормального, изо- и циклического строения, бензола, толуола и незначительного количества ароматических углеводородов C8+. В зависимости от технологии выделения эта фракция обычно содержит 10-40% бензола. Выделение бензолсодержащей фракции гораздо проще выделения чистого бензола, однако ее количество в несколько раз больше. Поэтому указанную фракцию подвергают дальнейшей переработке в продукты, которые можно использовать при компаундировании бензинов.

Гидрирование бензолсодержащей фракции проводят на катализаторах, содержащих никель [Патент США №7348463, кл. С07С 13/465, 2008] или металлы платиновой группы [Патент РФ №2322478, кл. C10G 65/08, 2007]. Такое гидрирование может быть осуществлено также одновременно с ректификацией риформата на реакционной ректификационной колонне [Патент США №7175754, кл. C10G 45/02, 2007]. При гидрировании бензол (октановое число по моторному методу - ММ - 115) превращается преимущественно в циклогексан (октановое число по ММ 77), поэтому для повышения октанового числа после стадии гидрирования обычно проводят гидроизомеризацию циклогексана в метилциклопентан (октановое число по ММ 80), а нормальных углеводородов - в изопарафины. Недостатки процесса гидрирования бензола те же, что и у риформинга в целом, и связаны они с применением катализаторов на основе благородных металлов платиновой группы.

Решением, увеличивающим выход и октановое число и одновременно значительно снижающим концентрацию бензола, является алкилирование бензолсодержащей фракции алкилирующими агентами. В качестве алкилирующего агента могут быть использованы олефиновые фракции и спирты, а также высшие олефины, входящие в состав бензинов крекинга или пиролиза, с конверсией бензола до 42% [Патент США № 5491270, кл. С07С 2/66, 1996], совместно олефины С5+ (14%) и метанол (10-30%) с конверсией бензола до 85% [Патент РФ №2271862, кл. B01G 29/46, 2006] и даже легкие алканы, например пропан, с конверсией бензола до 87% [Патент США № 4899008, кл. С07С 2/68, 1990].

Алкилирование катализата с установок каталитического риформинга в реакторах с псевдоожиженным слоем катализатора и непрерывной регенерацией разработано фирмой Mobil Oil Corp. (процесс MBR - Mobil benzene reduction). Например, известен способ алкилирования риформата олефинсодержащими газами [Патент США №4827069, кл. С07С 12/02, 1989], в котором смесь легких газов крекинга (8-50% этилена и пропилена) и риформата (10-95% ароматических углеводородов С6-С8) подвергаются превращению на катализаторе, содержащем цеолит типа ZSM-5, в реакторе с псевдоожиженным слоем катализатора при температуре 204-427°С, предпочтительно 316-399°С, давлении 445-3550 кПа, предпочтительно 790-1825 кПа и массовой скорости подачи олефинов 0,1-5,0 ч-1 и ароматических углеводородов С6-С8 0,01-6,0 ч-1. В приведенном примере содержание бензола в сырьевом потоке - 4,0%, а в продукте - 3,3%, в расчете на фракцию С5+ - 3,8%, при содержании ароматических углеводородов во фракции С5+ 64,3%.

Общим недостатком вышеуказанных способов алкилирования является необходимость использования алкилирующего агента - внешнего источника олефинов (газов крекинга, бензинов крекинга или пиролиза, спиртов, легких алканов). Кроме того, нет примеров получения бензиновых или ароматических фракций с содержанием бензола менее 1 об.%.

В последнее время предложен другой подход к уменьшению бензола в бензиновых фракциях [A. de Klerk, R.J.J.Nel. Benzene Reduction in a Fuels Refinery: An Unconventional Approach // Energy & Fuels, 2008, V.22, pp.1449-1455], связанный с вовлечением бензолсодержащих фракций различных процессов в уже имеющиеся на многих нефтеперерабатывающих заводах процессы получения бензина-алкилата, этерификации или олигомеризации олефинов, что позволяет резко сократить капиталовложения. Недостатками такого подхода являются ухудшение параметров основного процесса и образование не всегда желательных смесей продуктов.

Наиболее близким к настоящему изобретению является способ переработки углеводородного сырья [Патент РФ № 2208624, кл. C10G 35/095, 2003], выбранный в качестве прототипа, согласно которому путем тщательного подбора катализаторов и условий проведения процесса удается получать высокооктановые бензиновые фракции и/или ароматические углеводороды С6-С10 с низким (0,3-1,9%) содержанием бензола. В соответствии с этим способом поток углеводородного сырья контактируют при повышенной температуре и давлении с катализатором, содержащим силикат состава (0,02-0,32)Na2O·Al2O3·(0,003-2,4) ΣЭnOm·(28-212)SiO2, где ΣЭnOm - один или два оксида элементов II, III, V, VI, VIII групп периодической системы, или цеолит типа пентасил со структурой ZSM-5 или ZSM-11, имеющий состав, описываемый общей эмпирической формулой (0,02-0,32)Na2O·Эл2O3·(28-212)SiO2·kH2O, где Эл - по меньшей мере один элемент из ряда Al, Ga, В, Fe, a k - соответствующий коэффициент влагоемкости. Используют углеводородное сырье, содержащее арены, и/или нафтены, и/или олефины, и/или парафины, выкипающие до 250°С, и/или кислородосодержащие органические соединения. По одному варианту стадию контактирования сырья с катализатором осуществляют последовательно по меньшей мере в двух реакционных зонах одного реакторного устройства или по меньшей мере двух реакторов, с подводом или отводом тепла промежуточного реакционного потока между зонами, причем температура потока на входе в каждую последующую по ходу подачи сырья реакционную зону на 5-50°С ниже, чем температура реакции в каждой предыдущей зоне реакции. По второму варианту стадию контактирования сырья с катализатором осуществляют последовательно по меньшей мере в двух реакционных зонах одного реакторного устройства или по меньшей мере двух реакторов, с подводом или отводом тепла промежуточного реакционного потока между зонами, первоначально с катализатором, имеющим концентрацию протонных центров или ОН-групп не ниже 40-50 мкмоль/г с силой в шкале протонного сродства (РА) не более 1200 кДж/моль, а затем с катализатором, имеющим концентрацию протонных центров или ОН-групп не ниже 40-50 мкмоль/г с РА не менее 1200 кДж/моль. В обоих вариантах процесс осуществляют при температуре 300-480°С, давлении 0,1-6,0 МПа и массовой скорости подачи сырья 0,3-10 ч-1. Далее проводят охлаждение, конденсацию, сепарацию и ректификацию продуктов контактирования в соответствующих технологических аппаратах с выделением фракций углеводородных газов, фракции, выкипающей выше 180-215°С, бензиновой фракции и/или ароматических углеводородов.

Недостатком способа по первому варианту является технологическая сложность, так как процесс требует тщательного регулирования температуры по слою катализатора или по реакторам, применения промежуточного подогрева или охлаждения. Способ по второму варианту дополнительно предъявляет жесткие требования к концентрации и силе кислотных центров цеолитных катализаторов типа ZSM-5 и ZSM-11, используемых на обеих стадиях процесса, что исключает возможность применения широкого круга нецеолитных катализаторов алкилирования и цеолитсодержащих катализаторов на основе как цеолитов ZSM-5 и ZSM-11, так и цеолитов других структурных типов. Кроме того, в условиях проведения процесса по этому способу превращаются фракции С6+, а конверсия более легких парафиновых углеводородов в ароматические незначительна. Содержание бензола в полученной бензиновой фракции в трех примерах более 1 об.%.

Задачей изобретения является получение высокооктанового бензина или ароматических углеводородов с низким (0-1,0 об.%) содержанием бензола, увеличение их выходов. Задачей изобретения является также обеспечение возможности переработки широкого спектра углеводородного и/или кислородсодержащего сырья в высокооктановый бензин и увеличение производительности процесса.

Поставленные задачи решаются способом получения высокооктанового бензина или ароматических углеводородов из углеводородсодержащего сырья путем контактирования при повышенной температуре и давлении потока сырья с катализатором, при этом стадию контактирования сырья с катализатором осуществляют последовательно в двух реакционных зонах одного реактора или в каждой из реакционных зон двух реакторов, с изменением температуры реакционного потока в каждой последующей зоне, с последующей сепарацией и ректификацией продуктов контактирования с выделением бензиновой фракции или фракции ароматических углеводородов, водородсодержащих газов, пропан-бутановой и бензолсодержащей фракции, при этом в качестве углеводородсодержащего сырья используют алифатические углеводороды С2-С22 и/или алифатические кислородсодержащие соединения C1-C12, в том числе в составе основных и побочных продуктов нефтяной, газовой, химической промышленности, стадию контактирования сырья в первой и второй реакционных зонах проводят при 320-620°С, давлении 0,1-4,0 МПа и массовой скорости подачи сырья 1-200 ч-1, с катализатором, обеспечивающим образование ароматических углеводородов и олефинов, содержащим цеолит структурного типа MFI, при этом цеолит модифицирован, по крайней мере, одним из элементов I-VIII групп, образовавшийся реакционный поток подвергают дополнительному контактированию при 200-450°С, давлении 0,1-4,0 МПа и массовой скорости потока 1-40 ч-1, в третьей реакционной зоне дополнительного реактора с катализатором алкилирования и/или трансалкилирования, содержащим цеолит структурного типа MFI, BEA, FAU, MOR, при этом цеолит модифицирован, по крайней мере, одним из элементов I-VIII групп, при этом температура потока на входе в третью реакционную зону не менее чем на 60°С ниже, чем температура потока предыдущей реакционной зоны, а выделенную бензолсодержащую фракцию направляют на рецикл в любую из первой, второй или третьей реакционных зон реакторов.

Целесообразно направлять на рецикл бензолсодержащую фракцию в количестве 5-50% с содержанием бензола 5-50 мас.%.

Обычно при контактировании потока сырья в первой, второй и третьей реакционных зонах используют один и тот же или разные катализаторы.

Обычно используют катализаторы, модифицированные преимущественно Zn и/или Ga, введенные ионным обменом цеолита с водным раствором соли металла или пропиткой, или на стадии синтеза цеолита, или смешением при формовании катализатора.

Целесообразно использовать катализатор, дополнительно содержащий связующее - оксиды алюминия или кремния в количестве 1,0-70,0%.

Целесообразно также катализатор или цеолит обрабатывать 100%-ным или разбавленным паром при температуре 500-600°С в течение 1-6 часов.

В соответствии с настоящим изобретением уменьшение количества бензола в процессе переработки указанного сырья происходит за счет извлечения бензола в составе бензолсодержащей фракции из продуктов реакции и рецикла бензолсодержащей фракции в реакторный узел, где происходит вовлечение бензола в процессы превращения на цеолитсодержащих катализаторах. При этом состав цеолитного катализатора ароматизации, а также условия проведения процесса (температура, давление, скорость подачи сырья, состав сырья) непринципиальны для уменьшения количества бензола, а важны только для обеспечения максимального выхода бензина и его октанового числа. В том случае если бензолсодержащая фракция, выделенная из продуктов реакции, содержит весь бензол, образовавшийся в ходе конверсии сырья, то рецикл этой фракции позволяет получить бензин, в котором полностью отсутствует бензол.

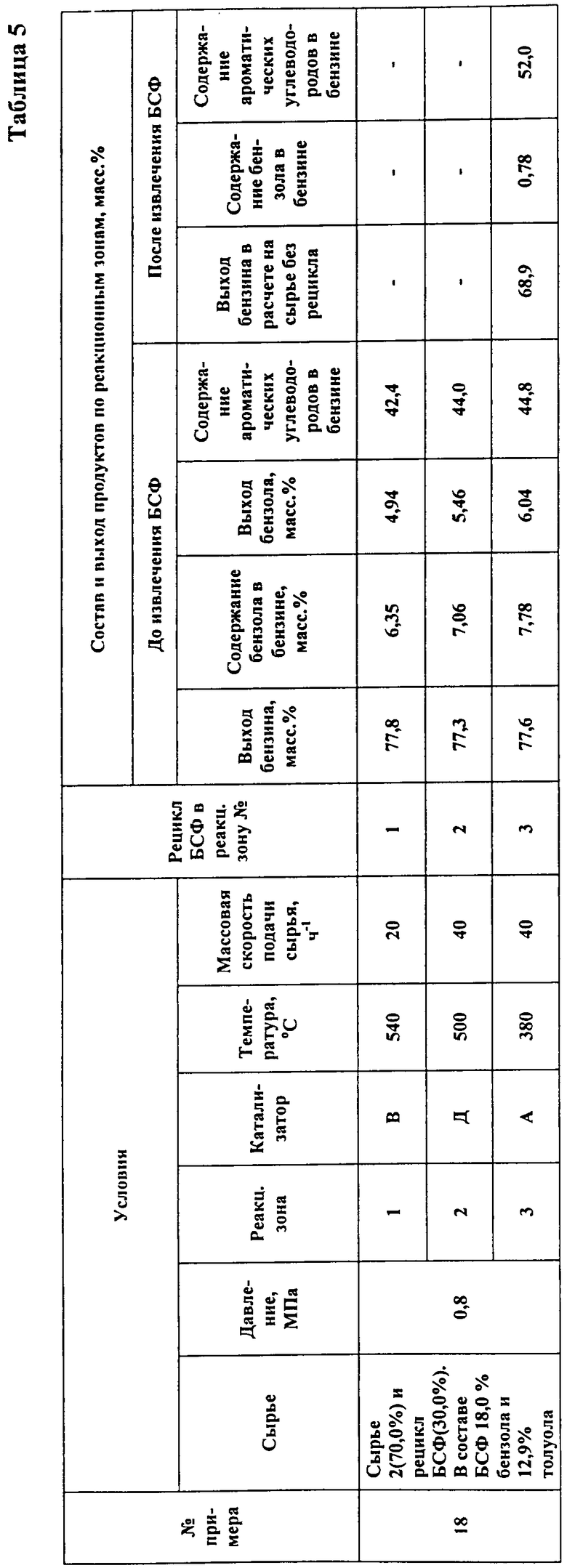

На Фиг. 1 представлена принципиальная схема проведения процесса по настоящему изобретению, в соответствии с которой углеводородное и/или оксигенатное сырье подается на реактор 1 с двумя реакционными зонами 1а, 1б и реактор 4 или в последовательно расположенные реакторы 2, 3, 4, где при повышенных температуре и давлении происходит полное или частичное превращение сырья в ароматические, алифатические углеводороды и водород. Образовавшийся поток поступает на ректификационную колонну 5, где происходит разделение катализата на бензиновую фракцию или фракцию ароматических углеводородов (БФ/ФАУ) с низким (0-1,0 об.%) содержанием бензола, пропан-бутановую фракцию (ПБФ), водородсодержащий газ (ВСГ) и бензолсодержащую фракцию (БСФ).

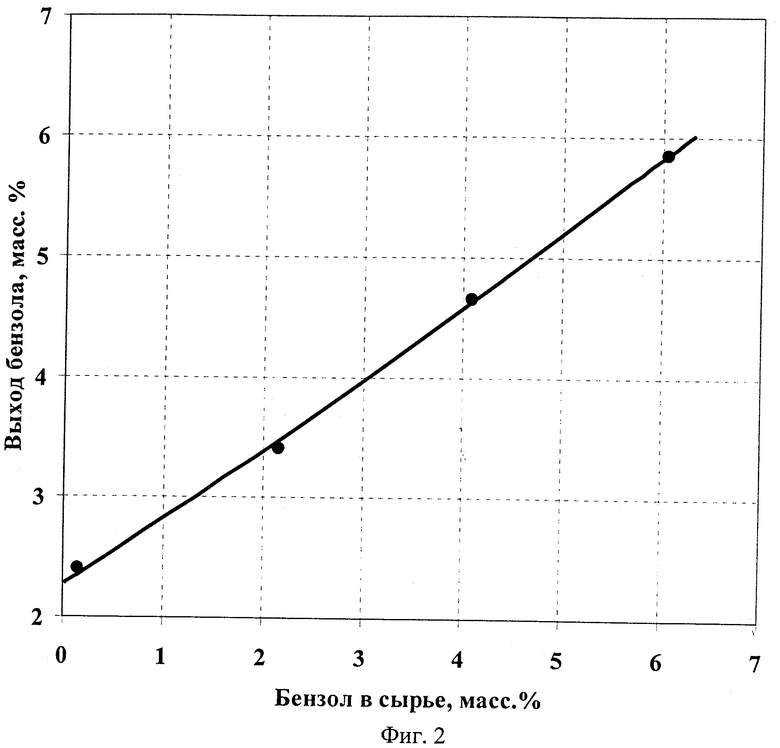

БСФ подается на рецикл в любой из реакторов 1, 2, 3, 4. Мы обнаружили, что при увеличении концентрации бензола в сырье экспериментально определенное отношение В/Вс, где В - выход бензола, мас.%, Вс - содержание бензола в сырье, мас.%, уменьшается до значений, меньших 1,0. То есть для различных условий проведения процесса ароматизации и различного сырья существует такая концентрация бензола в сырье, при которой количество бензола в продуктах реакции не превышает количества бензола в сырье. И хотя, как правило, содержание бензола в БФ/ФАУ при этом более 1 об.%, выделение и рецикл БСФ позволяют получать бензиновую фракцию или фракцию ароматических углеводородов с низким (0-1,0 об.%) содержанием бензола. Значение В/Вс=1,0 соответствует возможности получения бензина с полным отсутствием бензола.

В качестве иллюстрации на фиг. 2 представлена зависимость выхода бензола от содержания бензола в сырье. В данном случае из сырья, содержащего 0,15% бензола, были изготовлены 3 образца сырья с содержанием бензола 2,15%, 4,09% и 6,05% бензола (примеры 2-5 Табл. 3). Как видно из графика, при содержании бензола в сырье 4,00 мас.%. выход бензола составляет 4,60 мас.%. Если 3,85% бензола из этого количества направить на рецикл, а 0,75% оставить в бензине, выход которого составляет 71%, то концентрация бензола в бензине составит 0,92 об.%, а концентрация бензола в сырье - 4,00 мас.%.

По настоящему изобретению рецикл бензола в виде БСФ позволяет получать бензиновые фракции или фракции ароматических углеводородов с низким (0-1,0 об.%) содержанием бензола из любого углеводородсодержащего сырья С2-С22 или алифатических кислородсодержащих соединений C1-C12 или их смесей в широком диапазоне условий проведения процесса при использовании широкого круга цеолитных катализаторов ароматизации. Однако для обеспечения максимального выхода бензиновой фракции или фракции ароматических углеводородов, а также для увеличения производительности предпочтительно процесс конверсии сырья проводить в две стадии. Первую стадию процесса (выделены штрихом: реакционные зоны 1а, 1б реактора 1 или реакционные зоны реакторов 2, 3) желательно проводить при повышенной температуре, повышенной скорости подачи сырья и пониженном давлении, а вторую стадию (выделена штрихом: реакционная зона реактора 4) - при более низкой температуре, повышенном давлении и при скорости подачи сырья, обеспечивающей полную или почти полную конверсию олефинов, образовавшихся на первой стадии. Кроме того, за счет общего увеличения скорости подачи сырья возрастает производительность процесса. Водород, образующийся на первой стадии, увеличивает стабильность работы катализатора второй стадии. При использовании на первой стадии углеводородсодержащего сырья С2-С22 и хотя бы одного из алифатических кислородсодержащих соединений C1-C12 можно создать тепловой баланс эндотермических реакций ароматизации, дегидрирования и крекинга алифатических углеводородов и экзотермических превращений оксигенатных производных и тем самым значительно увеличить межрегенерационный пробег катализатора при использовании адиабатического реактора.

В соответствии с настоящим изобретением первую стадию, обеспечивающую необходимую конверсию насыщенных углеводородов и/или оксигенатов в ароматические углеводороды и олефины, можно проводить в реакционных зонах как одного реактора, включающего один или два слоя одного или различных цеолитных катализаторов ароматизации, так и в реакционных зонах двух реакторов, включающих один или различные цеолитные катализаторы ароматизации. Приемлемыми условиями для первой стадии являются: температура 320-620°С, предпочтительно 350-600°С; давление 0,1-4,0 МПа, предпочтительно 0,3-3,0 МПа, массовая скорость подачи сырья 1-200 ч-1, предпочтительно 2-180 ч-1. Вторую стадию, обеспечивающую максимальную конверсию олефинов и проведение реакций трансалкилирования, желательно проводить в реакционной зоне третьего реактора, включающего цеолитный катализатор алкилирования и/или трансалкилирования. Условиями для второй стадии являются: температура 200-450°С, предпочтительно 240-420°С; давление 0,1-4,0 МПа, предпочтительно 0,5-3,0 МПа, массовая скорость подачи сырья 1-40 ч-1, предпочтительно 2-30 ч-1.

Общая массовая скорость подачи сырья может быть 1-200 ч-1, предпочтительно 1-180 ч-1.

Температура потока на входе в реактор второй стадии должна быть не менее чем на 60°С ниже, чем температура на входе в первый реактор первой стадии (предпочтительно на 50-330°С).

По настоящему изобретению извлечение БСФ из катализата может быть организовано с использованием одного или нескольких сепараторов и/или одной или нескольких ректификационных колонн. Предпочтительным является применение одной ректификационной колонны (до 40 теоретических тарелок), на которой происходит выделение всех фракций (ВСГ, ПБФ, БСФ и БФ/ФАУ, показанные на фиг.1).

В соответствии с настоящим изобретением количество БСФ может составлять 5-50%, предпочтительно 10-40%, наиболее предпочтительно 20-30%. Бензолсодержащая фракция может содержать 5-50 мас.% бензола, предпочтительно 8-40 мас.%. Кроме бензола БСФ может содержать и другие ароматические углеводороды: толуол, ксилолы и другие (пример 18, Таблица 5). Для увеличения производительности процесса, а также снижения энергозатрат желательно, чтобы количество БСФ, а также количество других ароматических углеводородов, кроме бензола в БСФ, было минимальным.

По настоящему изобретению бензолсодержащую фракцию после выделения на ректификационной колонне можно подавать на рецикл на первую или на вторую стадию, однако предпочтительно производить рецикл БСФ на первую стадию, так как в этом случае образуется меньше бензола (пример 18, Табл. 5).

В соответствии с настоящим изобретением цеолитные катализаторы для обеих стадий могут быть одинаковыми или различными. На первой стадии предпочтительным является использование катализаторов на основе цеолитов структурного типа MFI, которые могут быть использованы как в Н-форме, так и содержать промотирующие добавки соединений различных металлов, которые могут быть введены в катализатор как на стадии синтеза цеолита, так и путем последующих обработок. Это могут быть бифункциональные катализаторы, сочетающие кислотные свойства цеолитов и дегидрирующие свойства таких металлов и их соединений, как платина, палладий, хром, железо, никель, медь, молибден, вольфрам, ванадий, цинк и галлий. Экономически предпочтительно в процессах ароматизации использовать цинк. На второй стадии в качестве катализаторов реакций алкилирования и трансалкилирования могут быть использованы обычные цеолитные катализаторы алкилирования ароматических соединений на основе цеолитов структурного типа MFI, BEA, FAU, MOR.

В качестве связующего желательно использовать окись алюминия, двуокись кремния, другой цеолит с последующей термообработкой. Содержание связующего в катализаторе может меняться в пределах 1,0-80,0%, предпочтительно 10,0-70,0%, которое может быть введено на любой стадии приготовления катализатора.

Предпочтительно для настоящего изобретения промотор в катализатор вводить ионным обменом цеолита с водным раствором соли промотора или пропиткой, или на стадии синтеза цеолита, или смешением при формовании катализатора.

Дополнительно для увеличения межрегенерационных пробегов как готовый катализатор, так и исходный цеолит, а также любой из полупродуктов, как со связующим, так и без, может быть обработан водяным паром, как 100%, так и разбавленным, например, воздухом или дымовыми газами при температурах 500-600°С в течение 1-6 часов.

Примеры осуществления способа сведены в таблицы, где:

- в таблице 1 представлены основные характеристики компонентов углеводородсодержащего сырья;

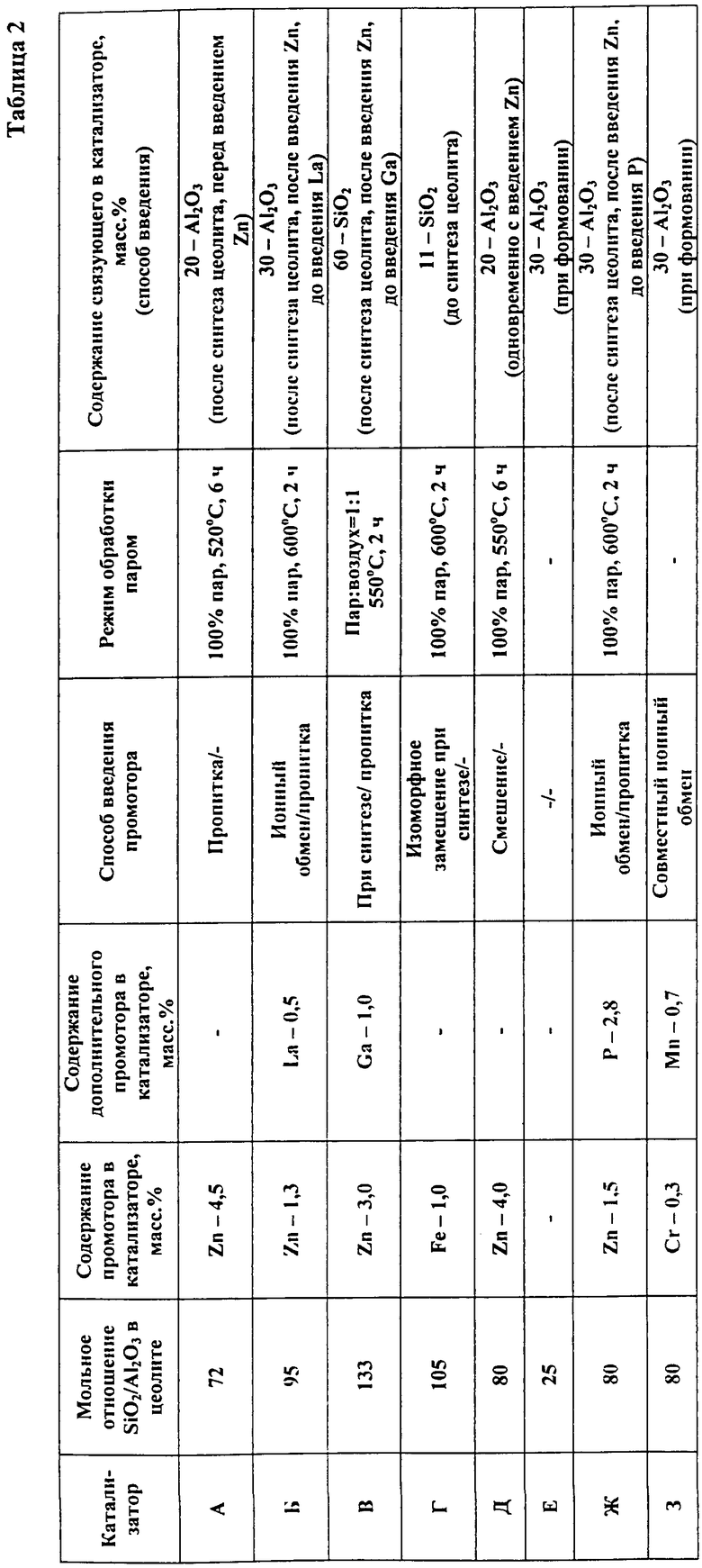

- в таблице 2 представлены данные по составу полученных катализаторов, характеристикам исходных цеолитов, способам введения промоторов в катализатор, режимам обработки паром, количеству и типу связующего.

- в таблице 3 представлены условия и результаты проведения процесса ароматизации сырья № 2 таблицы 1, смешанного с различным количеством бензола. В реакторах 1, 2 проводилась первая, а в реакторе 3 - вторая стадия процесса.

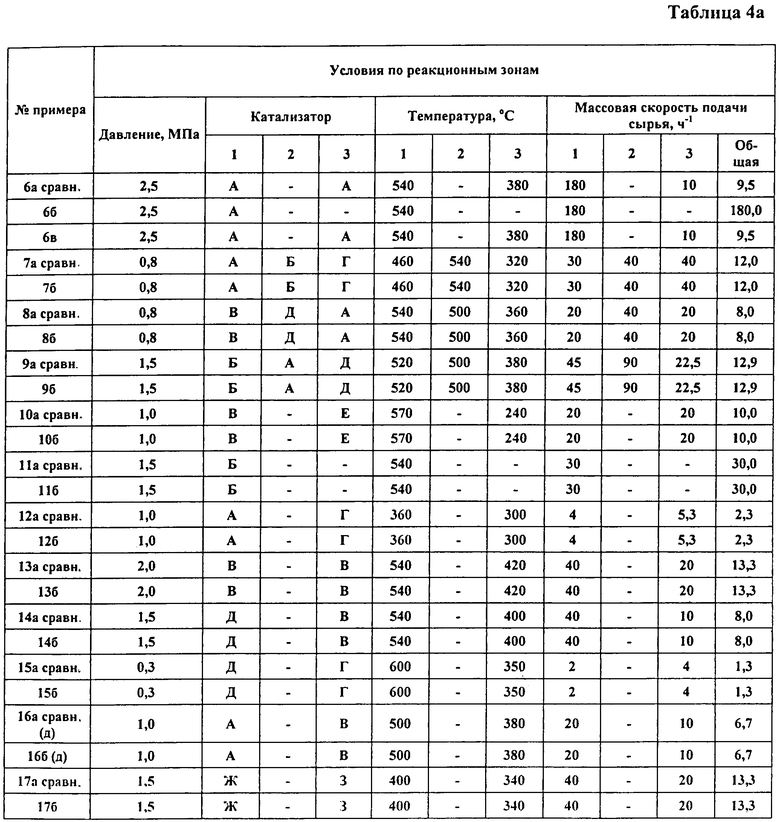

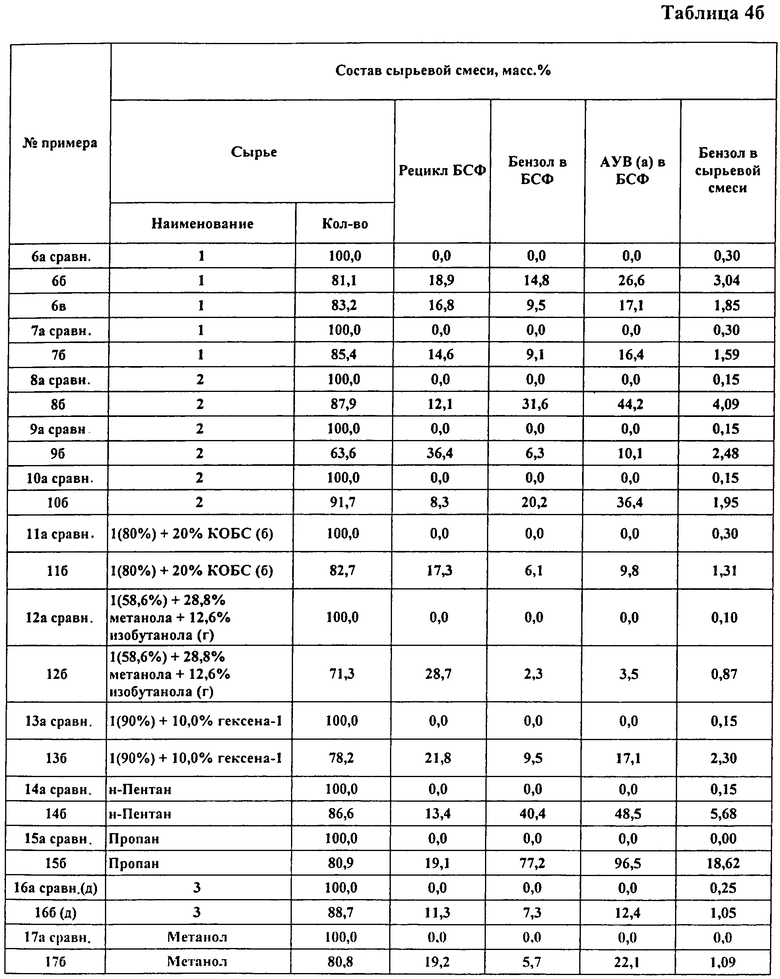

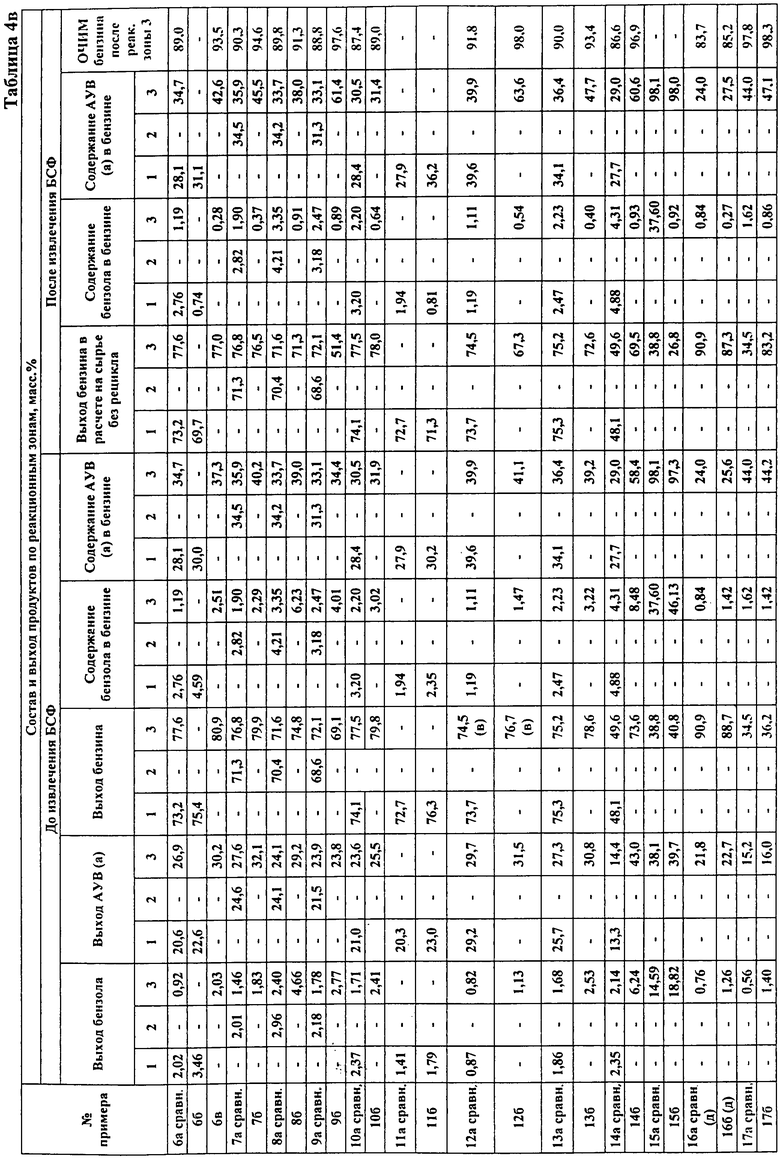

- в таблицах 4 (а-в) представлены условия и результаты проведения процесса ароматизации (примеры 6-17) с рециклом бензолсодержащей фракции для различного сырья, где

(а) - АУВ - ароматические углеводороды,

(б) - сырье приготовлено смешением 20,0 мас.% КОБС (кубовые остатки ректификации бутиловых спиртов, анализ: 77,8% спиртов C8, 15,2% спиртов C9-C12, Ткип. 166-198°С) с 80,0 мас.% сырья №1 (таблица 1),

(в) - выход в расчете на углеводородную часть сырья,

(г) - сырье приготовлено смешением 58,6 мас.% сырья №1 (таблица 1), 28,8 мас.% метанола и 12,6 мас.% изобутанола,

(д) - приведены состав жидкой углеводородной фракции и ее выход.

В реакторах 1, 2 проводилась первая, а в реакторе 3 - вторая стадия процесса.

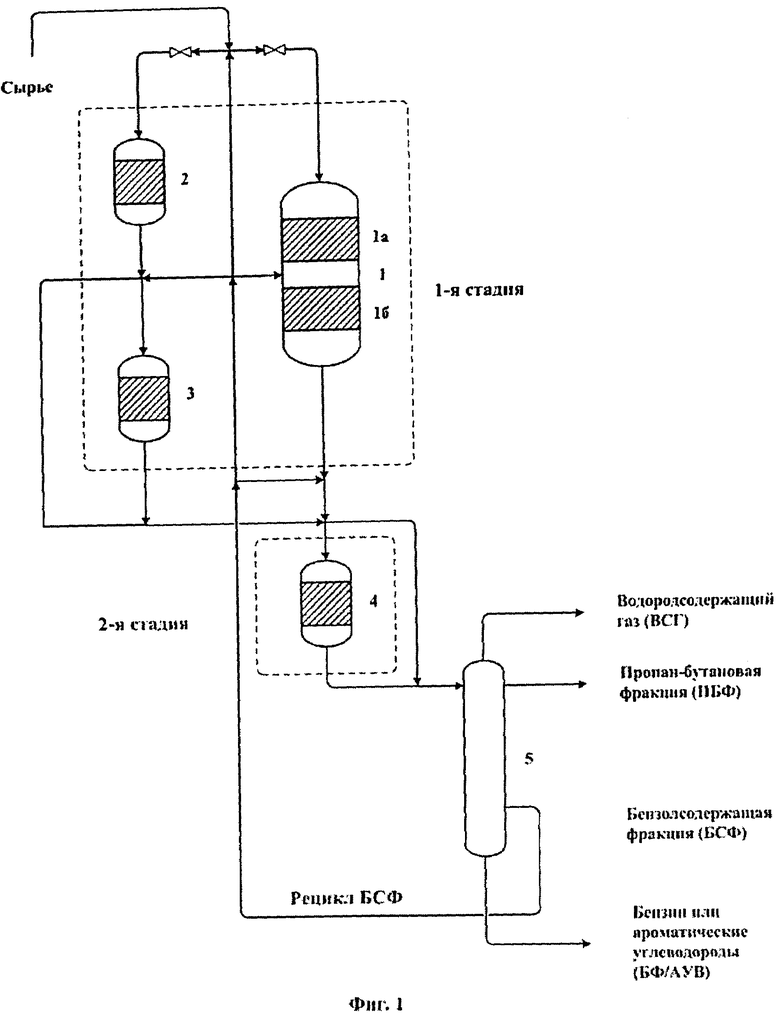

- в таблице 5 приведен пример № 18 использования рецикла бензолсодержащей фракции в различные реакторы.

На фиг.1 приведена схема проведения процесса с рециклом бензолсодержащей фракции.

На фиг.2 представлена зависимость выхода бензола от содержания бензола в сырье (примеры 2-5, табл.3).

Пример 1. Приготовление катализаторов А-З

Цеолиты структурного типа MFI с различным соотношением SiO2:Al2O3 для катализаторов А-Г были получены обычным гидротермальным синтезом в присутствии тетрапропиламмонийбромида в качестве структурообразующего агента. В качестве исходных для катализаторов Д, Ж, 3 использовали цеолит CBV 8014 фирмы Zeolyst International. В качестве исходного для катализатора Е использовали цеолит Beta фирмы Süd-Chemie. Количество и способ введения промоторов и связующего, а также условия обработки катализаторов приведены в Табл.2.

Пример 2

В проточную каталитическую установку, состоящую из трех последовательно соединенных реакторов и сепаратора, поместили соответственно 3,30 г катализатора В, 1,65 г катализатора Д и 3,30 г катализатора А. Процесс проводили при температуре в реакторе 1 540°С, в реакторе 2 - при 500°С, в реакторе 3 - при 360°С, при давлении 0,8 МПа. Сырье № 2 (Таблица 1) подавали со скоростью 1,60 мл/мин. При этом массовая скорость подачи сырья в реакторе 1 составила 20 ч- 1, в реакторе 2 - 40 ч-1, а в реакторе 3 - 20 ч-1. Общая массовая скорость подачи сырья составила 8 ч-1.

Через 4 часа после начала подачи сырья проводили хроматографический анализ продуктов реакции с помощью прямого ввода пробы из каждого реактора в хроматограф. Затем собирали пробу жидкой фракции после реактора 3 за 8 часов проведения процесса. Пробу подвергали фракционной разгонке, в качестве бензина отбирали фракцию, выкипающую в интервале 35-210°С. Содержание бензола и ароматических углеводородов в бензине определяли хроматографическим анализом отобранной бензиновой фракции. Результаты хроматографического анализа приведены в Таблице 3. Выход выделенного из катализата бензина составил 382 г (72,2%).

Пример 3

Процесс проводили аналогично Примеру 2. В качестве сырья использовали смесь сырья № 2 и бензола, содержащую 2,15 мас.% бензола. Смесь подавали со скоростью 1,59 мл/мин. Выход выделенного из катализата бензина составил 390 г (73,9%).

Пример 4

Процесс проводили аналогично Примеру 2. В качестве сырья использовали смесь сырья № 2 и бензола, содержащую 4,09 мас.% бензола. Смесь подавали со скоростью 1,58 мл/мин. Выход выделенного из катализата бензина составил 399 г (75,5%).

Пример 5

Процесс проводили аналогично Примеру 2. В качестве сырья использовали смесь сырья № 2 и бензола, содержащую 6,05 мас.% бензола. Смесь подавали со скоростью 1,58 мл/мин. Выход выделенного из катализата бензина составил 403 г (76,3%).

Примеры 2-5 показывают, что при проведении превращения сырья, содержащего алифатические углеводороды С2-С22 или алифатические кислородсодержащие соединения C1-C22, или их смесь, по настоящему изобретению при увеличении содержания бензола в сырье отношение В/Вс, где В - выход бензола, мас.%, Вс - содержание бензола в сырье, мас.%, уменьшается до значений, меньших 1,0, то есть создаются условия для получения высокооктанового бензина или смеси ароматических углеводородов с низким (0-1,0 об.%) содержанием бензола в случае осуществления рецикла бензолсодержащей фракции.

Примеры 6-17 проведения каталитических процессов с различным сырьем с рециклом бензолсодержащей фракции сведены в таблицы 4 (а-в).

Общая методика проведения экспериментов по примерам 6-17.

Перед подачей сырья в каталитическую установку все катализаторы нагревали в соответствующих реакторах в токе аргона при температуре 550°С в течение 1 часа.

Опыты проводили в два этапа. На первом этапе проводили эксперимент без рецикла (примеры 6а-17а сравнение) для сравнения и выделения бензолсодержащей фракции. На втором этапе выделенную БСФ использовали в качестве рецикла при проведении процесса в условиях, идентичных первому этапу (примеры 6б,в-17б).

Первый этап. В проточную каталитическую установку, состоящую из последовательно соединенных реакторов и сепаратора, помещали навески катализаторов, приготовленных по Примеру 1. Условия проведения опытов, а также состав и выход продуктов приведены в Таблицах 4а-в (сравнение).

Собирали пробу жидкой фракции за 8 часов проведения процесса. Пробу подвергали первой фракционной разгонке, в качестве бензина отбирали фракцию, выкипающую в интервале 35-210°С.

Полученный бензин подвергали второй фракционной разгонке, в течение которой отбирали бензолсодержащую фракцию (БСФ). Содержание бензола и ароматических углеводородов в бензине и БСФ определяли хроматографическим анализом.

Второй этап. Далее проводили эксперимент, моделирующий рецикл БСФ. Для этого полученную БСФ смешивали с сырьем в таком соотношении, при котором концентрация БСФ в полученной сырьевой смеси равнялась выходу БСФ в расчете на исходное сырье. Полученную сырьевую смесь подвергали контакту с той же последовательностью и количеством катализаторов и реакторов и в тех же условиях (температура, давление, скорость подачи), что и на первом этапе. Условия проведения опытов, а также состав и выход продуктов приведены в Таблицах 4а-в.

Собирали пробу жидкой фракции за 8 часов проведения процесса. Пробу подвергали первой фракционной разгонке, в качестве бензина отбирали фракцию, выкипающую в интервале 35-210°С.

Полученный бензин подвергали второй фракционной разгонке, в течение которой отбирали бензолсодержащую фракцию. Содержание бензола и ароматических углеводородов в бензине и БСФ определяли хроматографическим анализом.

Условия выделения БСФ (температурный интервал, число теоретических тарелок и флегмовое число) подбирали таким образом, чтобы выход БСФ, а также концентрация бензола и ароматических углеводородов в БСФ после второго эксперимента были равны аналогичным показателям после первого эксперимента.

Результаты хроматографического анализа приведены в Таблицах 4б, в.

Из данных примеров 6-17 (Таблицы 4а-в) следует, что рецикл БСФ позволяет получить высокооктановый бензин или смесь ароматических углеводородов с низким (0-1,0 об.%) содержанием бензола как в одностадийном, так и двухстадийном варианте проведения процесса, однако выход бензина и содержание ароматических углеводородов в нем по двухстадийному способу выше. Кроме того, благодаря более высоким массовым скоростям подачи как на первой, так и на второй стадиях процесса, по сравнению с прототипом, увеличивается общая производительность процесса. Добавление спиртов или олефинов в сырьевой поток увеличивает конверсию бензола и также способствует уменьшению содержания бензола как в процессе с рециклом бензолсодержащей фракции, так и без рецикла, однако предпочтительно использовать рецикл БСФ.

Пример 18. Рецикл бензолсодержащей фракции в различные реакторы

а) Выделение БСФ

В проточную каталитическую установку, состоящую из двух насосов для подачи сырья и БСФ, трех последовательно соединенных реакторов и сепаратора, поместили 3,30 г катализатора В, 1,65 г катализатора Д и 1,65 г катализатора А соответственно в первый, второй и третий реакторы. Реакторы нагрели в токе аргона до температуры 550°С и выдержали при этой температуре 1 час. Затем реактор 1 охладили до температуры 540°С, реактор 2 охладили до температуры 500°С, реактор 3 охладили до температуры 380°С, увеличили давление в системе до 0,85 МПа и вместо тока аргона подали смесь сырья № 2, бензола и толуола, содержащую 4,29 мас.% бензола и 4,52 мас.% толуола со скоростью 1,56 мл/мин. При этом массовая скорость подачи сырья в реакторе 1 составила 20 ч-1, в реакторе 2-40 ч-1, а в реакторе 3-40 ч-1. Общая массовая скорость подачи сырья составила 10,0 ч-1. Затем собрали пробу жидкой фракции за 12 часов проведения процесса. Пробу подвергли дебутанизации до температуры паров 35°С. Выход кубового остатка составил 604 г (76,4%).

Кубовый остаток подвергли дальнейшей фракционной разгонке, при этом собрали отдельно фракции 35-70°С, фракцию 70-90°С (БСФ, выход 237 г, 30,0%) и фракцию 90-210°С.

Состав БСФ: бензол (14,0%), толуол (12,9%), неароматич. С6 (52,7%), неароматич. С7 (15,1%).

б) Проведение процесса с БСФ

В реактор 1 описанной в примере 18а проточной каталитической установки подали сырье 2 со скоростью 1,12 мл/мин. Другим насосом также в реактор 1 подали полученную в примере 29-а БСФ со скоростью 0,45 мл/мин. Остальные условия проведения процесса соответствовали условиям примера 18а. Через 1 час провели хроматографический анализ продуктов реакции с помощью прямого ввода пробы из третьего реактора в хроматограф.

Не прекращая подачи сырья 2 в реактор 1 и не изменяя условий проведения процесса, переключили подачу БСФ на реактор 2. Через 1 час также провели хроматографический анализ продуктов реакции с помощью прямого ввода пробы из третьего реактора в хроматограф.

Не прекращая подачи сырья 2 в реактор 1 и не изменяя условий проведения процесса, переключили подачу БСФ на реактор 3. Через 1 час снова провели хроматографический анализ продуктов реакции с помощью прямого ввода пробы из третьего реактора в хроматограф.

Результаты хроматографического анализа приведены в Таблице 5.

Подавая БСФ на реактор 3, собрали пробу жидкой фракции за 8 часов проведения процесса. За это время в систему реакторов было подано 370 г сырья 2 и 158 г БСФ. Пробу жидкой фракции подвергли фракционной разгонке. Собрали отдельно фракции 35-68°С, фракцию 68-92°С (БСФ, выход 158 г, 30,0%) и фракцию 92-210°С. Фракции 35-68°С и фракцию 92-210°С объединили. Выход бензина составил 255 г (68,9% в расчете на поданное сырье 2).

Состав БСФ, мас.%: бензол - 13,1, толуол - 12,7, неароматич. С6 - 53,4, неароматич. С7 - 17,7.

Состав бензина, мас.%: бензол - 0,78 (0,67 об.%), толуол - 16,9%, сумма ароматических углеводородов - 52,0%.

Данные примера 18 показывают, что рецикл БСФ предпочтительно производить в первый реактор первой стадии, так как в этом случае образуется меньше бензола.

Пример 19.

В проточную каталитическую установку, состоящую из двух насосов для подачи сырья и БСФ, трех последовательно соединенных реакторов, охлаждаемого сепаратора и ректификационной колонны, поместили 16,5 г катализатора В, 8,25 г катализатора Д и 8,25 г катализатора А соответственно в первый, второй и третий реакторы. Реакторы нагрели в токе аргона до температуры 550°С и выдержали при этой температуре 1 час. Затем реактор 1 охладили до температуры 540°С, реактор 2 охладили до температуры 500°С, реактор 3 охладили до температуры 360°С, увеличили давление в системе до 1,2 МПа и вместо тока аргона первым насосом подали сырье 2 со скоростью 5,6 мл/мин. Подачу сырья продолжали до выхода ректификационной колонны на нормальный режим, при котором состав БСФ не изменялся во времени. Затем в течение 4 часов отбирали бензолсодержащую фракцию (БСФ). Отобранную фракцию БСФ со скоростью 2,25 мл/мин подали в реактор 1. Совместную подачу сырья 2 и БСФ также продолжали до выхода ректификационной колонны на нормальный режим. Подачу отобранной фракции БСФ переключили на подачу рецикла БСФ, отбираемого непосредственно с колонны. Через 4 часа в течение 1 часа произвели отбор водородсодержащего газа после сепаратора (30,6 г, 8,6%), пропан-бутановой фракции с верха колонны (85,1 г, 24,0%) и бензина с низа колонны (232 г, 65,4%). В составе бензина 60,8% ароматических углеводородов, 0,74% бензола. Октановое число по исследовательскому методу (ОЧИМ) составило 97,1 пункта.

Таким образом, предлагаемый способ позволяет получить высокооктановый бензин и/или ароматические углеводороды с низким (0-1,0 об.%) содержанием бензола за счет рецикла образующегося бензола (в составе бензолсодержащей фракции) в процесс превращения алифатических углеводородов и/или оксигенатов в ароматические углеводороды из любого углеводородсодержащего сырья С2-С22 или алифатических кислородсодержащих соединений С1-С12 или их смесей в широком диапазоне условий проведения процесса при использовании широкого круга цеолитных катализаторов. За счет использования повышенной температуры и высокой скорости подачи сырья возрастает производительность процесса. Проведение вышеуказанного процесса в две стадии (ароматизация и алкилирование-трансалкилирование) позволяет на 5-10% увеличить выход бензина или ароматических углеводородов, а также значительно снизить выход бензола по сравнению с одностадийным процессом. Добавление на первой стадии к сырью, содержащему, в основном, насыщенные углеводороды, олефинов или оксигенатов создает тепловой баланс эндотермических реакций ароматизации, дегидрирования и крекинга алифатических углеводородов и экзотермических превращений олефинов и оксигенатных производных и тем самым значительно увеличивает межрегенерационный пробег катализатора при использовании адиабатического реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И/ИЛИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА | 2009 |

|

RU2425091C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА (ВАРИАНТЫ) | 2002 |

|

RU2213124C1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ НИЗКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ В ВЫСОКООКТАНОВЫЙ БЕНЗИН БЕЗ И В ПРИСУТСТВИИ ВОДОРОДА | 2011 |

|

RU2480282C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ | 2005 |

|

RU2284343C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2001 |

|

RU2208624C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА И ДУРОЛА | 2010 |

|

RU2440189C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ ВОДОРОДА И ОКСИДОВ УГЛЕРОДА (ВАРИАНТЫ) | 2008 |

|

RU2375407C2 |

| КАТАЛИЗАТОР И СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И АЛИФАТИЧЕСКИХ СПИРТОВ И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА | 2010 |

|

RU2429910C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2001 |

|

RU2186829C1 |

| КАТАЛИЗАТОР И СПОСОБ АРОМАТИЗАЦИИ С-С ГАЗОВ, ЛЕГКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ АЛИФАТИЧЕСКИХ СПИРТОВ, А ТАКЖЕ ИХ СМЕСЕЙ | 2014 |

|

RU2544017C1 |

Изобретение относится к способам получения высокооктановых бензинов или ароматических углеводородов с низким содержанием бензола из сырья. Изобретение касается способа получения высокооктанового бензина или ароматических углеводородов из углеводородсодержащего сырья путем контактирования при повышенной температуре и давлении потока сырья с катализатором, при этом стадию контактирования сырья с катализатором осуществляют последовательно в двух реакционных зонах одного реактора или в каждой из реакционных зон двух реакторов, с изменением температуры реакционного потока в каждой последующей зоне с последующей сепарацией и ректификацией продуктов контактирования с выделением бензиновой фракции или фракции ароматических углеводородов, водородсодержащего газа, пропан-бутановой и бензолсодержащей фракции. В качестве углеводородсодержащего сырья используют алифатические углеводороды C2-С22 и/или алифатические кислородсодержащие соединения C1-C12, в том числе в составе основных и побочных продуктов нефтяной, газовой, химической промышленности, стадию контактирования сырья в первой и второй реакционных зонах проводят с катализатором, обеспечивающим образование ароматических углеводородов и олефинов, содержащим цеолит структурного типа MFI, при этом цеолит модифицирован, по крайней мере, одним из элементов I-VIII групп при 320-620°С, давлении 0,1-4,0 МПа и массовой скорости подачи сырья 1-200 ч-1, образовавшийся реакционный поток подвергают дополнительному контактированию в третьей реакционной зоне дополнительного реактора с катализатором алкилирования и/или трансалкилирования, содержащим цеолит структурного типа MFI, BEA, FAU, MOR, при этом цеолит модифицирован, по крайней мере, одним из элементов I-VIII групп при 200-450°С, давлении 0,1-4,0 МПа и массовой скорости потока 1-40 ч-1, при этом температура потока на входе в третью реакционную зону не менее чем на 60°С ниже, чем температура потока предыдущей реакционной зоны, а выделенную бензолсодержащую фракцию направляют на рецикл в любую из первой, второй или третьей реакционных зон реакторов. Технический результат - обеспечение возможности переработки широкого спектра углеводородного и/или кислородсодержащего сырья в высокооктановый бензин и увеличение производительности процесса. 5 з.п. ф-лы, 2 ил., 5 табл.

1. Способ получения высокооктанового бензина или ароматических углеводородов из углеводородсодержащего сырья путем контактирования при повышенных температуре и давлении потока сырья с катализатором, при этом стадию контактирования сырья с катализатором осуществляют последовательно в двух реакционных зонах одного реактора или в каждой из реакционных зон двух реакторов с изменением температуры реакционного потока в каждой последующей зоне с последующей сепарацией и ректификацией продуктов контактирования с выделением бензиновой фракции или фракции ароматических углеводородов, водородсодержащего газа, пропан-бутановой и бензолсодержащей фракции, отличающийся тем, что в качестве углеводородсодержащего сырья используют алифатические углеводороды С2-С22 и/или алифатические кислородсодержащие соединения C1-C12, в том числе в составе основных и побочных продуктов нефтяной, газовой, химической промышленности, стадию контактирования сырья в первой и второй реакционных зонах проводят с катализатором, обеспечивающим образование ароматических углеводородов и олефинов, содержащим цеолит структурного типа MFI, при этом цеолит модифицирован, по крайней мере, одним из элементов I-VIII групп, при 320-620°С, давлении 0,1-4,0 МПа и массовой скорости подачи сырья 1-200 ч-1, образовавшийся реакционный поток подвергают дополнительному контактированию в третьей реакционной зоне дополнительного реактора с катализатором алкилирования и/или трансалкилирования, содержащим цеолит структурного типа MFI, BEA, FAU, MOR, при этом цеолит модифицирован, по крайней мере, одним из элементов I-VIII групп, при 200-450°С, давлении 0,1-4,0 МПа и массовой скорости потока 1-40 ч-1, при этом температура потока на входе в третью реакционную зону не менее чем на 60°С ниже, чем температура потока предыдущей реакционной зоны, а выделенную бензолсодержащую фракцию направляют на рецикл в любую из первой, второй или третьей реакционных зон реакторов.

2. Способ по п.1, отличающийся тем, что направляют на рецикл бензолсодержащую фракцию в количестве 5-50% с содержанием бензола 5-50 мас.%.

3. Способ по п.1, отличающийся тем, что при контактировании потока сырья в первой, второй и третьей реакционных зонах используют один и тот же или разные катализаторы.

4. Способ по п.1, отличающийся тем, что используют катализаторы, модифицированные преимущественно Zn и/или Ga, введенные ионным обменом цеолита с водным раствором соли металла или пропиткой, или на стадии синтеза цеолита, или смешением при формовании катализатора.

5. Способ по п.1, отличающийся тем, что используют катализатор, дополнительно содержащий связующее - оксиды алюминия или кремния в количестве 1,0-70,%

6. Способ по п.1, отличающийся тем, что используют катализатор или цеолит, обработанный 100%-ным или разбавленным паром при температуре 500-600°С в течение 1-6 ч.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2001 |

|

RU2208624C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ | 2005 |

|

RU2284343C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С В ПРОДУКТЫ, ОБОГАЩЕННЫЕ АРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 1998 |

|

RU2138538C1 |

| WO 1996000269 А1, 04.01.1996 | |||

| US 3761389 А, 25.09.1973. | |||

Авторы

Даты

2011-04-27—Публикация

2009-11-05—Подача