Изобретение относится к способу термической обработки содержащих тяжелые металлы и оксиды железа отходов, таких как пылевидные отходы электросталеплавильного производства или шламы конвертерного производства стали.

В процессе электросталеплавильного производства или конвертерного производства стали образуются большие количества содержащих тяжелые металлы и оксиды железа отходов в виде пыли или шлама. Эти отходы улавливаются в виде пыли или шлама из отходящих газов в газоочистных установках. Утилизация подобных отходов связана с высокими затратами, соответственно их окончательное захоронение связано с определенными проблемами. Шламы обычно хранят в искусственных водоемах под открытым небом, а пыль, как правило, направляют на осаждение в подземные штольни.

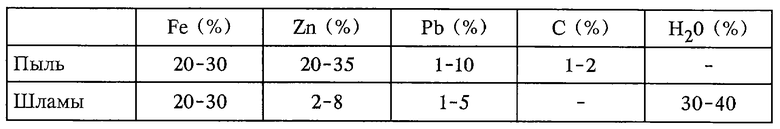

Обычный состав содержащих тяжелые металлы пыли и шламов, образующихся при электросталеплавильном производстве или конвертерном производстве стали, представлен в таблице (см. в конце описания).

В US 3756804 описан способ термической обработки содержащей тяжелые металлы и оксиды железа пыли, присутствующей в отходящем газе, в многоподовой печи, имеющей расположенные в несколько ярусов один над другим подов. Содержащую тяжелые металлы и оксиды железа пыль из отходящих газов смешивают с восстановителем, после чего ее загружают на самый верхний под многоподовой печи, откуда она постепенно перемещается на нижележащие поды. Восстановитель реагирует с содержащей тяжелые металлы и оксиды железа пылью из отходящих газов с получением тяжелых металлов и восстановленного прямым путем железа, при этом тяжелые металлы испаряются. Газы с парами тяжелых металлов подаются по байпасной линии, расположенной в стенке печи на уровне самого верхнего промежуточного пода, в конденсационный холодильник, в котором температура газов понижается настолько, что тяжелые металлы конденсируются и оседают на плите в конденсационном холодильнике. Практически не содержащие паров тяжелых металлов газы после этого нагревают и затем подают в нижнюю часть печи.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача - разработать способ термической обработки подобных содержащих тяжелые металлы и оксиды железа отходов.

Указанная задача решается согласно изобретению с помощью способа термической обработки содержащих тяжелые металлы и оксиды железа отходов в многоподовой печи, имеющей несколько расположенных один над другим подов, заключающегося в том, что содержащие тяжелые металлы и оксиды железа отходы непрерывно загружают в многоподовую печь, подавая их на самый верхний под, откуда они постепенно перемещаются на нижележащие поды, на самый верхний и/или на один из нижележащих подов подают восстановители, которые вступают во взаимодействие с содержащими тяжелые металлы и оксиды железа отходами с образованием тяжелых металлов и восстановленного прямым путем железа, на уровне тех подов, на которых происходит испарение тяжелых металлов, отдельно отсасывают содержащие тяжелые металлы газы, а железо вместе с остатками восстановителей выгружают из многоподовой печи в зоне ее самого нижнего пода, при этом газы отсасывают из многоподовой печи ниже тех подов, на которых происходит испарение тяжелых металлов, и затем полностью или частично снова вдувают в многоподовую печь выше уровня этих подов.

Существенное преимущество предлагаемого в изобретении решения заключается в возможности восстанавливать и отделять присутствующие в виде смеси оксиды металлов (в частности, железа и цинка), что позволяет использовать отделенные фракции в качестве исходных материалов для других процессов, соответственно возвращать их в существующие производственные линии сталелитейных предприятий. Тем самым создается возможность получать из большей части отходов ценные компоненты. Содержащую железо фазу после указанного процесса можно возвращать в производственный цикл сталеплавильного производства. Оксиды тяжелых металлов концентрируют до такой степени, чтобы их можно было использовать в качестве сырья для получения тяжелых металлов. Возможно остающиеся в результате осуществления вышеописанного процесса зола и шлаки содержат в основном инертные вещества, такие как SiO2, Al2O3, MgO и т.п., а также избыточное количество восстановителей.

Сразу же после поступления восстановителей в печь они перемешиваются гребками с содержащими тяжелые металлы и оксиды железа отходами и нагреваются. Непосредственно по достижении определенной температуры (примерно 900oС) восстановители вступают во взаимодействие с оксидами тяжелых металлов с образованием тяжелых металлов, которые улетучиваются и вместе с отходящими газами выходят из многоподовой печи.

При осуществлении предлагаемого способа часть газов, поток которых движется в печи снизу вверх, отсасывают из печи ниже тех подов, на которых происходит испарение тяжелых металлов, например через отсасывающий патрубок в боковой стенке печи, и снова вдувают в печь выше этих подов, например через впускное отверстие. Благодаря этому количество газа на уровне расположения тех подов, на которых происходит восстановление оксидов тяжелых металлов до тяжелых металлов и их испарение, поддерживается на незначительном уровне. После этого тяжелые металлы вместе с газом, присутствующим на уровне этих подов в сравнительно небольшом количестве, можно отсасывать из печи через выпускное отверстие в боковой стенке. Удаленную из печи смесь газов до ее сброса в атмосферу подвергают дожиганию в камере дожигания, охлаждению в охлаждающем устройстве и последующей очистке с помощью фильтровального устройства.

Небольшим количеством отходящих газов обусловлены низкая скорость движения потока газа на соответствующих подах печи и в итоге малый унос пыли с этими отходящими газами. В результате в отходящих газах удается достичь очень высокой концентрации тяжелых металлов.

Пары тяжелых металлов предпочтительно отсасывать на уровне тех подов, где они образуются, и обрабатывать отдельно от остальных отходящих газов.

После этого отходящие газы подвергаются окислению, например в камере дожигания, что сопровождается превращением тяжелых металлов в их оксиды, которые можно отделять от отходящих газов в фильтровальном устройстве.

Одновременно или в более поздний момент времени оставшиеся в многоподовой печи оксиды железа восстанавливаются до металлического железа. Полученное таким путем металлическое железо выгружают из многоподовой печи вместе с остатками загруженного материала, золой восстановителей и при определенных условиях неизрасходованными восстановителями.

При осуществлении предлагаемого способа содержащие тяжелые металлы и оксиды железа отходы можно загружать в печь в виде пыли или шлама, при этом целенаправленное управление технологическим процессом и постоянное перегребание загруженного в печь материала позволяет предотвратить спекание частиц. Вне зависимости от консистенции исходного материала в результате осуществления этого процесса получают конечный продукт в виде мелкой фракции.

Вышеуказанная особенность позволяет достичь особых преимуществ при использовании золообразующих восстановителей. Получение твердого конечного продукта в виде мелкой фракции позволяет легко отделять золу от железа. Такое отделение можно осуществлять, например, в горячем состоянии путем классификации или грохочения.

С другой стороны, отделять восстановленное железо от золы и избытка восстановителей можно магнитным или электромагнитным сепаратором после охлаждения до температуры ниже 700oС. Качество получаемого при этом восстановленного прямым путем железа практически не зависит от остаточного количества восстановителей.

Полученное железо можно в последующем либо перерабатывать в окатыши или брикеты, либо непосредственно загружать в плавильную печь (например, в электропечь и т.д.) и направлять на дальнейшую переработку.

Образующиеся остатки восстановителя вместе с возможно содержащимися в них неизрасходованными восстановителями можно направлять на утилизацию в установку для газификации, при этом золообразующие компоненты предпочтительно отделяют в виде жидких шлаков, и образовавшиеся неочищенные газы используют в многоподовой печи в качестве горючего или восстановительного газа.

Таким образом, можно использовать более дешевый восстановитель со сравнительно высоким содержанием золы и/или вести процесс со сравнительно большим избытком восстановителей, что предотвращает агломерацию загруженных в печь отходов.

При проведении процесса с высоким избытком восстановителей их остатки предпочтительно подвергать соответствующей переработке для выделения и повторного использования неизрасходованных восстановителей. Для этой цели остатки можно, например, просеивать, если неизрасходованные восстановители присутствуют в виде достаточно крупной фракции. Неизрасходованные восстановители можно непосредственно возвращать в многоподовую печь.

Однако подачу восстановителей в печь можно разбить и на несколько стадий. Так, например, крупную фракцию восстановителя (1-3 мм) можно подавать в многоподовую печь ближе к ее верху, а мелкую фракцию восстановителя (<1 мм) - ближе к ее низу. Благодаря этому практически полностью предотвращается унос пыли отходящими газами, а протекание реакции ускоряется благодаря мелким частицам восстановителя, подаваемым на уровне подов, расположенных ближе к низу печи.

Загрузка более крупных частиц позволяет снизить расход восстановителей, поскольку на верхних подах с преобладающей на их уровне окислительной атмосферой мелкие частицы расходуются быстро за счет взаимодействия с Н2О и СО2, присутствующими в отходящих газах.

Рабочее пространство печи разделено на различные зоны, при этом твердые вещества непрерывно перемещаются в печи сверху вниз, а газы - снизу вверх. Разделение рабочего пространства печи на различные зоны позволяет измерять технологические параметры процесса отдельно в этих различных зонах или даже на уровне каждого пода и целенаправленно влиять на них.

Однако содержащие тяжелые металлы и оксиды железа отходы до их загрузки в многоподовую печь можно также смешивать по меньшей мере с частью необходимого восстановителя. Сказанное в первую очередь относится к обработке шламов, которые перед загрузкой в печь смешивают по меньшей мере с частью необходимого восстановителя. Поскольку шламы обычно обладают клейкой консистенцией, смешение с восстановителями позволяет упростить их загрузку в печь. Смешение с восстановителями предотвращает также образование агломератов при нагревании загруженного в печь материала.

Целенаправленное добавление восстановителей на уровне нижних подов позволяет отрегулировать концентрацию восстановительных газов в печи на оптимальное значение и достичь тем самым более высокой степени металлизации.

Содержащие тяжелые металлы и оксиды железа отходы непрерывно перегребаются расположенными на каждом поде печи гребками и таким путем постепенно перемещаются на нижележащий под.

Непрерывное перегребание или перекатывание материала предотвращает спекание частиц. При этом скорость перегребания зависит от многих факторов, таких как геометрическая форма гребков, толщина слоев и т.д. Содержащие тяжелые металлы и оксиды железа отходы, содержащийся в них при определенных условиях восстановитель и восстановленное прямым путем железо необходимо перегребать на подах по меньшей мере один раз каждые одну-три минуты, чтобы практически исключить агломерацию.

Кислородсодержащие газы можно целенаправленно вдувать на уровне того пода, где необходимо покрывать потребность в тепле за счет сжигания избыточных технологических газов. При этом предпочтительно использовать кислородсодержащие газы, температура которых составляет не менее 250oС.

На уровне самых нижних подов многоподовой печи можно дополнительно вдувать газообразный восстановитель. Благодаря этому удается повысить восстановительный потенциал преобладающей в печи атмосферы и увеличить полноту восстановления оксидов.

Согласно еще одному предпочтительному варианту предлагается нагревать с помощью горелок один или несколько подов печи, расположенных под тем подом, на уровне которого в печь подают восстановители.

Во избежание снижения концентрации восстановительных газов в нижней части печи газообразными продуктами сгорания, образующимися при нагревании, тепловую энергию в этом случае можно подводить и косвенно, т.е. с помощью радиационного нагрева.

В соответствии с другим предпочтительным вариантом предлагается отсасывать газы из многоподовой печи на уровне одного или нескольких подов. Эти горячие газы можно затем пропускать либо через скруббер для очистки от СО2 с целью уменьшения количества газа и повышения его восстановительного потенциала, либо через дополнительный реактор с находящимся в нем углеродом, чтобы дать прореагировать содержащемуся в горячих газах диоксиду углерода с углеродом с образованием моноксида углерода в соответствии с условием равновесия системы СО2-С-СО и повысить тем самым восстановительный потенциал газа. Обогащенные моноксидом углерода газы затем возвращают в многоподовую печь.

Для дальнейшего повышения производительности в многоподовой печи можно создавать определенное избыточное давление. Создать такое избыточное давление в многоподовой печи достаточно просто, поскольку она, в отличие от карусельной печи, уплотняемой гидравлическими затворами в виде заполненного водой кольцевого канала диаметром примерно 50 м, имеет лишь небольшие уплотнения на приводном валу. В этом случае необходимо лишь предусмотреть шлюзовые камеры для загрузки и выгрузки материала.

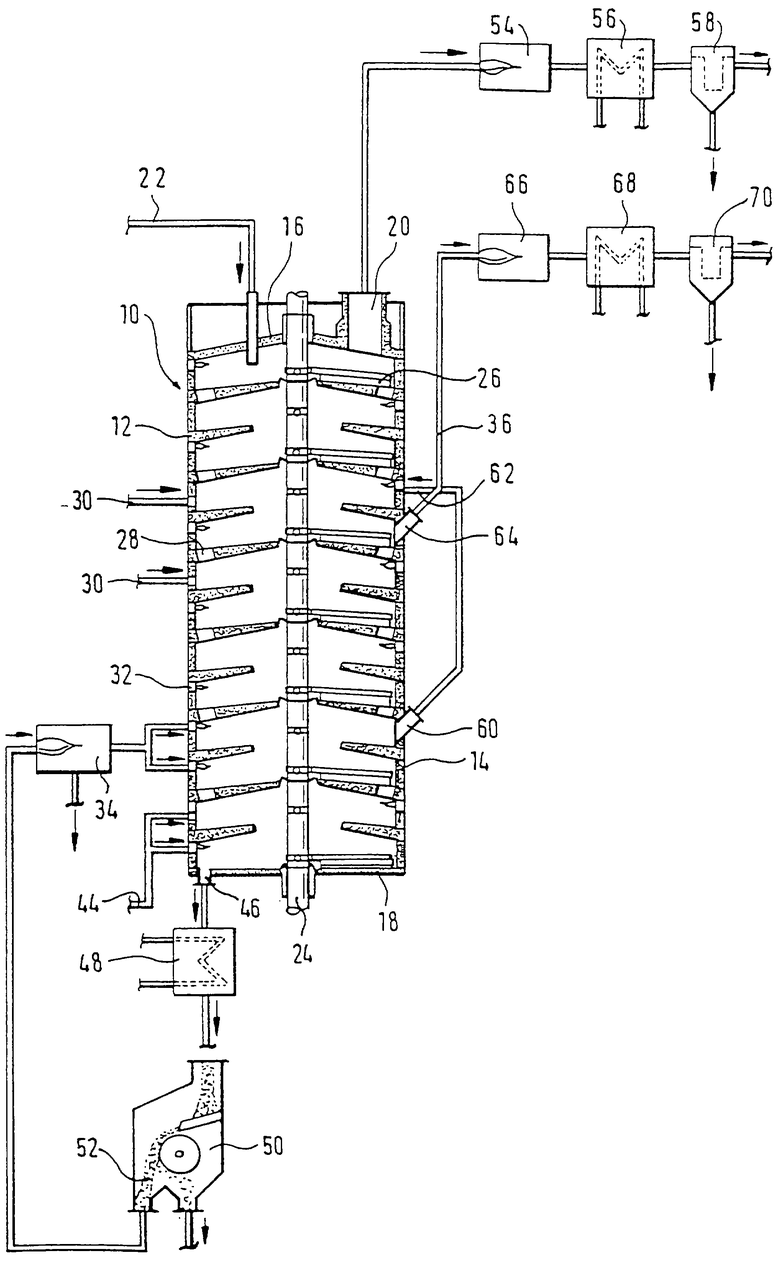

Ниже изобретение более подробно рассмотрено на примере одного из вариантов его осуществления со ссылкой на прилагаемый чертеж, на котором в продольном разрезе показана многоподовая печь для термической обработки содержащих тяжелые металлы и оксиды железа отходов, таких как пылевидные отходы электросталеплавильного производства или конвертерного производства стали.

На чертеже в продольном разрезе показана многоподовая печь 10, имеющая несколько, в данном случае двенадцать, расположенных один над другим консольных подов 12. Эти консольные поды 12, а также кожух 14, свод 16 и подина 18 печи выполнены из огнеупорного материала.

В своде 16 печи 10 предусмотрены газоотвод 20 для удаления из печи газов и отверстие 22 для загрузки содержащих тяжелые металлы и оксиды железа отходов на самый верхний под печи.

В центре печи расположен вал 24, на котором закреплены гребки 26, выступающие над каждым из подов.

Гребки 26 выполнены таким образом, что они перегребают материал на одном поде, перемещая его изнутри наружу, а затем на нижележащем поде - снаружи внутрь, в результате чего материал движется внутри печи сверху вниз.

Загружать содержащие тяжелые металлы и оксиды железа отходы в печь можно и отдельно от восстановителей. В этом случае отходы загружают на первый под, а восстановители подают на уровне одного из нижележащих подов, где они вступают в контакт с содержащими тяжелые металлы и оксиды железа отходами.

В процессе перемещения через печь содержащие тяжелые металлы и оксиды железа отходы, а также восстановители нагреваются до температуры примерно 600-1000oС.

Вал 24 и гребки 26 имеют воздушное охлаждение, а в гребках предусмотрены отверстия, через которые внутрь печи может попадать поток воздуха, где он используется для дожигания.

В боковых стенках печи 10, обычно в ее верхней трети, расположено по меньшей мере одно сопло 30 для подачи в печь восстановителей. Эти восстановители могут присутствовать как в газообразном, так и в жидком либо твердом виде. В качестве восстановителей используют моноксид углерода, водород, природный газ, нефть и ее производные либо твердые углерод содержащие материалы, такие как буроугольный кокс, нефтяной кокс, пыль доменных или шахтных печей, уголь и т.п.

Восстановитель, в данном случае уголь, который можно подавать в печь 10 также на расположенный на более низком уровне под, смешивается в этом месте гребками 26 с нагретыми, содержащими тяжелые металлы и оксиды железа отходами. По мере перемещения отходов по многоподовой печи 10 содержащиеся в них оксиды под действием высокой температуры и благодаря присутствию моноксида углерода постепенно восстанавливаются до металла.

Контролируемая подача твердых, жидких и газообразных восстановителей и кислородсодержащих газов в различных точках многоподовой печи 10, а также возможность отсасывать избыток газов в критических точках позволяют точно контролировать процесс восстановления содержащих тяжелые металлы и оксиды железа отходов и вести этот процесс в оптимальных условиях.

Часть газов, поток которых движется в печи снизу вверх, можно отсасывать из печи через отсасывающий патрубок 60 в боковой стенке печи 10 под подами, на которых происходит испарение тяжелых металлов, и снова вдувать в печь 10 через впускное отверстие 62 выше этих подов.

Благодаря этому количество газа на уровне расположения тех подов, на которых испаряются тяжелые металлы, поддерживается на незначительном уровне. После этого их вместе с газом, присутствующим на уровне этого пода в сравнительно небольшом количестве, можно отсасывать из печи 10 через выпускное отверстие 64 в боковой стенке. Затем небольшой объем газа со сравнительно высоким содержанием тяжелых металлов можно отдельно подвергать очистке. Небольшим количеством отходящих газов обусловлены низкая скорость движения потока газа на соответствующих подах печи и в итоге малый унос пыли с этими отходящими газами. В результате в отходящих газах удается достичь очень высокой концентрации тяжелых металлов.

После этого происходит окисление отходящих газов в камере 66 дожигания, что сопровождается превращением тяжелых металлов в их оксиды, которые отделяются затем от отходящих газов в фильтровальном устройстве 70. Перед поступлением отходящих газов в фильтровальное устройство 70 они охлаждаются до требуемой температуры в охлаждающем устройстве 68.

Часть установленных в боковой стенке сопел 30 служат для вдувания горячих (350-500oС) кислородсодержащих газов и через них в печь 10 можно подавать воздух или иной кислородсодержащий газ. Под действием высоких температур в присутствии кислорода часть углерода сгорает с образованием диоксида углерода, который в свою очередь вступает во взаимодействие с присутствующим в избытке углеродом и превращается в результате в моноксид углерода. В завершение оксиды восстанавливаются моноксидом углерода.

Поскольку эта реакция носит в основном эндотермический характер, в нижней части печи целесообразно расположить горелки 32, которые обеспечивают постоянное поддержание температуры на самых нижних подах печи на высоком уровне. В этом случае можно использовать газовые или пылеугольные горелки.

Для подогрева и/или дополнительного обогрева указанных горелок 32 можно использовать газ или угольную пыль с воздухом. Регулированием количественного соотношения между кислородом и топливом можно получать дополнительное количество восстановительного газа либо при избытке воздуха обеспечивать дожигание технологических газов. В случае пылеугольного подогрева в горелке можно получить избыток моноксида углерода. Использование камер сгорания, расположенных снаружи печи, позволяет предотвратить попадание золы от сгоревшего угля в печь и ее смешение с железом. Температуру в камерах сгорания подбирают с таким расчетом, чтобы образующийся шлак можно было отводить в жидком виде и направлять на утилизацию в остеклованном виде. Образование моноксида углерода позволяет снизить расход твердых углеродсодержащих исходных материалов в печи 10, а тем самым и содержание золы в готовом продукте.

На уровне последнего или двух последних подов предусмотрено добавление через специальные сопла 44 газообразного восстановителя, например моноксида углерода или водорода. Эта атмосфера с повышенным восстановительным потенциалом обеспечивает более полное восстановление оксидов железа.

В завершение восстановленное железо вместе с золой выгружается через выпускное отверстие 46 в подине 18 печи 10.

Выгруженное через выпускное отверстие 46 железо вместе с золой и при определенных условиях еще пригодными для дальнейшего использования восстановителями охлаждается в охлаждающем устройстве 48. Затем восстановленное железо отделяют магнитным или электромагнитным сепаратором 50 от золы и от возможно еще пригодных для дальнейшего использования восстановителей.

Пригодные для дальнейшего использования восстановители 52 затем сжигают в камере 34 сгорания, расположенной снаружи печи. Получаемые при таком сгорании восстановителей газы можно в свою очередь снова подавать в печь 10, а остатки золы восстановителей удаляют через выпускное отверстие в виде золы или жидкого шлака.

Из печи смесь газов поступает через газоотвод 20 в камеру 54 дожигания, где происходит сгорание присутствующих в этой смеси горючих газов. Затем смесь газов подают в охлаждающее устройство 56, где они охлаждаются в результате теплообмена с хладагентом. В завершение охлажденную смесь газов перед ее сбросом в атмосферу очищают с помощью фильтра 58 циклонного типа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА В МНОГОПОДОВОЙ ПЕЧИ | 1998 |

|

RU2205229C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ДЕСУЛЬФУРИРОВАННОГО ЖЕЛЕЗА | 1999 |

|

RU2197530C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗА | 2003 |

|

RU2293121C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2016 |

|

RU2626371C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2004 |

|

RU2349647C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ГОРЮЧЕГО ГАЗА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2663433C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ КРАСНЫХ ШЛАМОВ | 2011 |

|

RU2479648C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611229C2 |

Изобретение относится к термической обработке содержащих тяжелые металлы и оксиды железа отходов, таких как пылевидные отходы электросталеплавильного производства или шламы конвертерного производства стали. Способ осуществляют в многоподовой печи, имеющей несколько расположенных один над другим подов. Способ заключается в непрерывной загрузке отходов на самый верхний под печи, постепенном их перемещении на нижележащие поды, подаче восстановителей на самый верхний и/или на один из нижележащих подов, взаимодействии восстановителей с отходами с образованием восстановленного прямым путем железа и тяжелых металлов, испарении тяжелых металлов, отдельном отсосе содержащих тяжелые металлы газов на уровне тех подов, на которых происходит испарение этих тяжелых металлов, выгрузке восстановленного прямым путем железа вместе с остатками восстановителей в зоне самого нижнего пода и отсосе газов из многоподовой печи ниже тех подов, на которых происходит испарение тяжелых металлов. При этом газы, отсасываемые ниже подов, на которых происходит испарение тяжелых металлов, полностью или частично снова вдувают в многоподовую печь выше уровня этих подов. Изобретение позволит утилизировать отходы, такие как пылевидные отходы электросталеплавильного производства или шламы конвертерного производства стали. 20 з.п. ф-лы, 1 ил., 1 табл.

| US 3756804, 04.09.1973 | |||

| US 3850613, 26.11.1976 | |||

| СВИНЦОВО-КИСЛОТНЫЙ АККУМУЛЯТОР | 2008 |

|

RU2373612C1 |

| 0 |

|

SU86948A1 | |

Авторы

Даты

2003-12-10—Публикация

1999-07-30—Подача