Изобретение относится к области металлургии и термической обработки медных сплавов.

Известен способ проведения термической обработки материалов [Малыгин Б. В. Магнитное упрочнение инструмента и деталей машин. - М.: Машиностроение, 1989, с. 93-97. ] . Способ заключается в помещении деталей из металлических сплавов в индуктор и обработке их импульсами магнитного поля различной напряженности, длительности и количества.

Недостатками этого способа являются конструктивная сложность используемого оборудования, включающего блоки формирователя импульсов, программные устройства и др., высокие напряженности накладываемых полей и недостаточно однородная структура сплава после обработки.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ термической обработки материалов медных сплавов [Тофпенец Р. Л. Разупрочняющие процессы в стареющих сплавах. -Минск: Наука и техника, 1979, с. 21-29. ], заключающийся в нагреве сплава до 350oС и выдержке в течение 1-4 ч, при этом достигаются значения микротвердости от 140 до 400 кг/мм2.

Недостатком этого способа является недостаточно высокие значения параметров, характеризующих прочностные свойства материала, а также низкая однородность материала после обработки.

Задачей изобретения является повышение прочностных свойств материала, а в частности, микротвердости сплава, а также достижение наиболее однородной структуры материала после обработки.

Указанная задача достигается тем, что в способе термической обработки деталей из медных сплавов, при котором их нагревают до температуры 350±5oС, выдерживают в течение 0,17-2 ч, одновременно с нагревом деталь подвергается воздействию постоянного магнитного поля напряженностью 7±1 кЭ. Предварительно перед старением детали подвергали закалке с температуры 800oС в воду с температурой 20oС.

При решение поставленной задачи создается результат, который заключается в следующем.

При воздействии на детали из медного сплава постоянного магнитного поля при повышенной температуре происходит изменение кинетики старения сплава, приводящее к ускорению процесса старения и повышению однородности структуры.

Пример конкретного выполнения - образец из бериллиевой бронзы БрБ-2 старили в однородном постоянном магнитном поле и без него при температуре 350±5oС, времени старения 0,17-2 ч и напряженности постоянного магнитного поля в интервале от 0 до 7 кЭ. Предварительно перед старением образцы подвергали закалке с температуры 800oС в воду с температурой 20oС.

Старение проводили на установке, позволяющей осуществлять его в вакууме в постоянном магнитном поле, создаваемом электромагнитом постоянного тока.

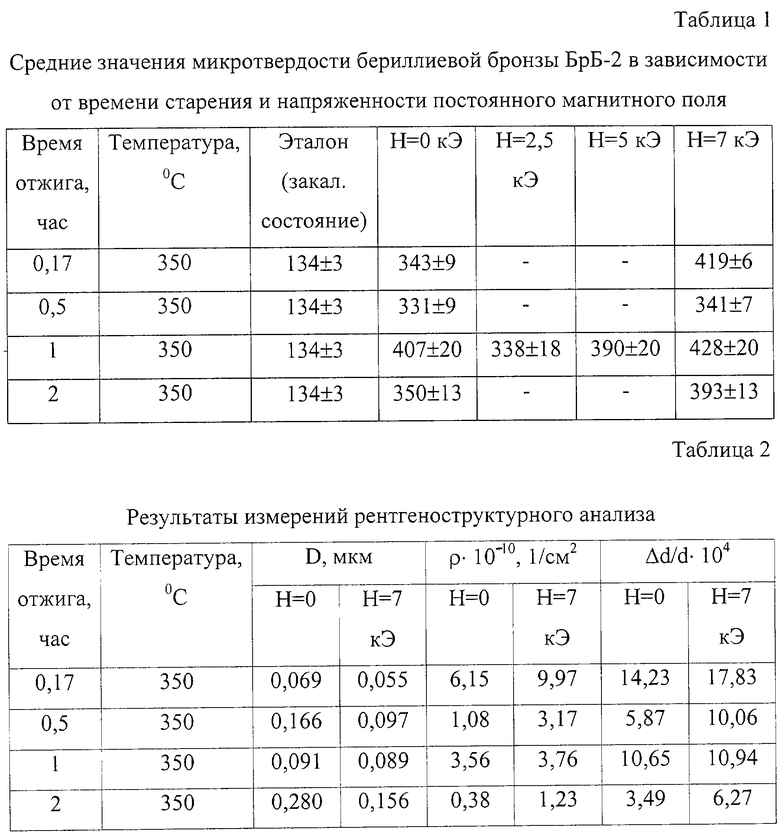

После старения на образцах, состаренных в поле и без него, измеряли среднее значение микротвердости (в кг/мм2) (табл. 1), размер блоков когерентного рассеяния (D), относительную микродеформацию (Δd/d) и плотность дислокаций (ρ) (табл.2).

Результаты измерений (табл.1) показали, что наложение однородного постоянного магнитного поля на все режимы старения всегда приводит к заметному увеличению среднего значения микротвердости на 10-76 кг/мм2, т.е. на 3-22%. Из результатов металлографических и рентгеноструктурных исследований испытуемого материала (табл.2) видно, что после термомагнитной обработки сплав имеет более однородную мелкодисперсную структуру. Таким образом, установлено, что оптимальным режимом старения является следующий режим: температура 350±5oС, время отжига 1 ч, напряженность магнитного поля 7±1кЭ.

Использование заявляемого изобретения позволяет повысить микротвердость сплава на 3-22% и получить более однородную мелкодисперсную структуру.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки деталей из алюминиевого сплава В95пч в постоянном магнитном поле | 2021 |

|

RU2764254C1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ БЕРИЛЛИЕВОЙ БРОНЗЫ | 2008 |

|

RU2401879C2 |

| Способ термической обработки деталей из алюминиевого сплава В95пч в импульсном магнитном поле | 2021 |

|

RU2761842C1 |

| Способ обработки импульсным магнитным полем изделий, полученных аддитивной технологией | 2023 |

|

RU2822531C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2000 |

|

RU2190686C2 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ МЕДНЫЙ СПЛАВ СИСТЕМЫ Cu-Cr И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2484175C1 |

| Способ термомеханической обработки медных сплавов | 2015 |

|

RU2610998C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТА ИЗ НИЗКОЛЕГИРОВАННОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО МЕДНОГО СПЛАВА С СОДЕРЖАНИЕМ НИКЕЛЯ ДО 1,6%, БЕРИЛЛИЯ 0,2-0,8% И ТИТАНА ДО 0,15% | 2009 |

|

RU2416672C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА ИЗ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2010 |

|

RU2441730C2 |

| СПОСОБ УПРОЧНЕНИЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ | 2008 |

|

RU2399684C2 |

Изобретение относится к металлургии и термической обработке медных сплавов. Предложен способ термической обработки деталей из медных сплавов, включающий нагрев до температуры 350±5oС и старение в течение 0,17 - 2 ч, при этом одновременно со старением деталей из медных сплавов их подвергают воздействию однородного постоянного магнитного поля напряженностью 7±1 кЭ. Техническим результатом является повышение прочностных свойств медных сплавов, в частности микротвердости, а также достижение наиболее однородной мелкодисперсной структуры материала после обработки. 2 табл.

Способ термической обработки деталей из медных сплавов, включающий нагрев до температуры 350±5°С и старение в течение 0,17 - 2 ч, отличающийся тем, что одновременно со старением деталей из медных сплавов их подвергают воздействию однородного постоянного магнитного поля напряженностью 7±1 кЭ.

| ТОФПЕНЕЦ Р.Л | |||

| Разупрочняющие процессы в стареющих сплавах | |||

| - Минск: Наука и техника, 1979, с.21-26 | |||

| Способ облагораживания (старения) деталей из бериллиевой бронзы | 1959 |

|

SU127040A1 |

| УСТАНОВКА ДЛЯ ЗАГРУЗКИ И РАЗГРУЗКИ ТУННЕЛЬНОЙ ПЕЧИ | 1989 |

|

RU2010869C1 |

| US 5835016, 10.11.1998 | |||

| US 6217672, 17.04.2001 | |||

| ГОРЕЛИК С.С | |||

| и др | |||

| Рентгенографический и электронно-оптический анализ | |||

| - М.: МИСИС, 1994, с.124-125. | |||

Авторы

Даты

2003-12-10—Публикация

2001-11-13—Подача