Изобретение относится к металлургии, а именно к аддитивным технологиям с применением обработки с помощью импульсного магнитного поля (ИМП).

Аддитивные технологии базируются на получении изделий с использованием лазерной порошковой металлургии. Энергия лазерного луча, сканирующего слой металлопорошковой композиции, формирует движущуюся ванну расплава, в которую вовлекаются новые частицы порошка, образующие при затвердевании слой сплавленного материала. Анализ микроструктуры показал, что границы зерен представляют собой неупорядоченную структуру с большим количеством интерметаллидных включений и примесей. Более тугоплавкие границы зерен затвердевают в первую очередь. Процесс кристаллизации, при котором образуются столбчатые структуры дендритов, начинается от границ зерна и распространяется внутрь зерна. В процессе кристаллизации образуются так называемые остаточные напряжения затвердевания, которые формируются в области тонкой пленки застывающего твердого раствора между столбчатыми структурами. Сами границы зерен существенно охрупчивают материал, поскольку их структура является естественной преградой движения дислокаций при пластической деформации. Таким образом формируемые остаточные напряжения по границам зерен вследствие неоднородности химического состава и возникающие при лазерном сплавлении температурные градиенты порождают в деталях значительные остаточные напряжения, приводящие к дефектам геометрии изделия (короблению, трещинам и другим нежелательным явлениям).

Известен способ повышения износостойкости металлорежущего инструмента из инструментальной стали, (патент на изобретение RU 2244023, МПК C21D 1/04, C21D 9/22, опубл. 10.01.2005), согласно которому осуществляют предварительный нагрев инструмента посредством токов высокой частоты (ТВЧ) с последующим воздействием импульсом магнитного поля высокой напряженности. Способ осуществляют в установке, содержащей составной индуктор с обмотками, при этом обмотка индуктора, питающаяся токами высокой частоты, расположена внутри обмотки, питающейся от установки магнитно-импульсной установки.

Недостатком этого способа является длительный процесс термообработки.

Известен способ контактной постобработки поверхности изделий, полученных с помощью 3D-печати из медного сплава (CN 113369498, МПК B22F 10/66, B22F 3/24, B33Y 40/20, опубл. 10.09.2021), заключающийся в нескольких этапах постобработки полученных изделий, а именно: пескоструйную обработку; помещение в емкость для хранения жидкой РР-жидкости, подлежащей очистке; нейтрализуют поверхность с использованием разлагаемого экологически чистого растворителя; черновую полировку проводят в течение 20-30 мин, а затем трехкратно проводят тонкое шлифование через керамический абразивный материал; проводят магнитно-прецизионное шлифование с частотой от 20 Гц до 60 Гц, время от 60 мин до 180 мин, время обмена магнитным полем от 1 мин до 3 мин и вакуумную очистку и сушку.

Недостатком данного способа, является длительный процесс механического воздействия для приведения изделия к требуемому виду, механические характеристики внешней поверхности изделия практически не меняются.

Известен также способ термической обработки деталей из алюминиевого сплава В95пч в импульсном магнитном поле (патент на изобретение №2761842, МПК C22F 1/053, C22F 3/02, С22С 21/10, опубл. 13.12.2021), выбранный за прототип и включающий нагрев до температуры 140±5°С и старение в течение 2-8 часов, при этом одновременно с искусственным старением деталей из алюминиевого сплава их подвергают воздействию внешнего импульсного магнитного поля напряженностью с амплитудой напряженности 7,0±1,0 кЭ и частотой импульсного магнитного поля 2 Гц. Техническим результатом изобретения является повышение прочностных свойств материала, а также достижение наиболее однородной мелкодисперсной структуры.

Недостатком описанного способа являются существенные затраты времени за счет использования термической обработки и недостаточного использования воздействия ИМП.

Техническим результатом предлагаемого технического решения является повышение механических свойств материала, создаваемого с использованием аддитивных технологий, снижение уровня остаточных напряжений или их перераспределения по объему.

Технический результат достигается за счет того, что согласно способу повышения свойств изделий из алюминиевого сплава, полученных аддитивной технологией с помощью импульсного магнитного поля, включающий воздействие на изделие внешним импульсным магнитным полем, воздействие производят при следующих параметрах: напряжение заряда - 1-7,5 кВ; частота разряда - 72,7±1,0 кГц; значения импульсного тока - 9,1-26,18 кА.

Реализация способа характеризуется следующими чертежами:

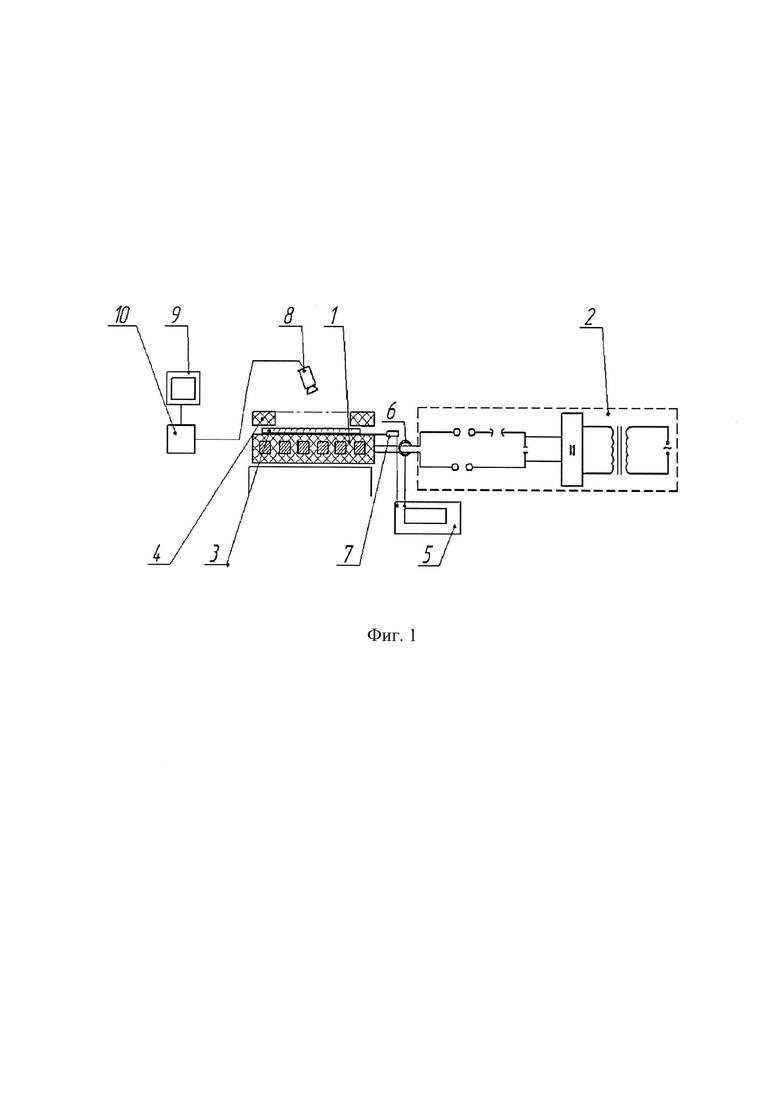

- на фиг. 1 изображена блок-схема стенда для обработки пластин ИМП;

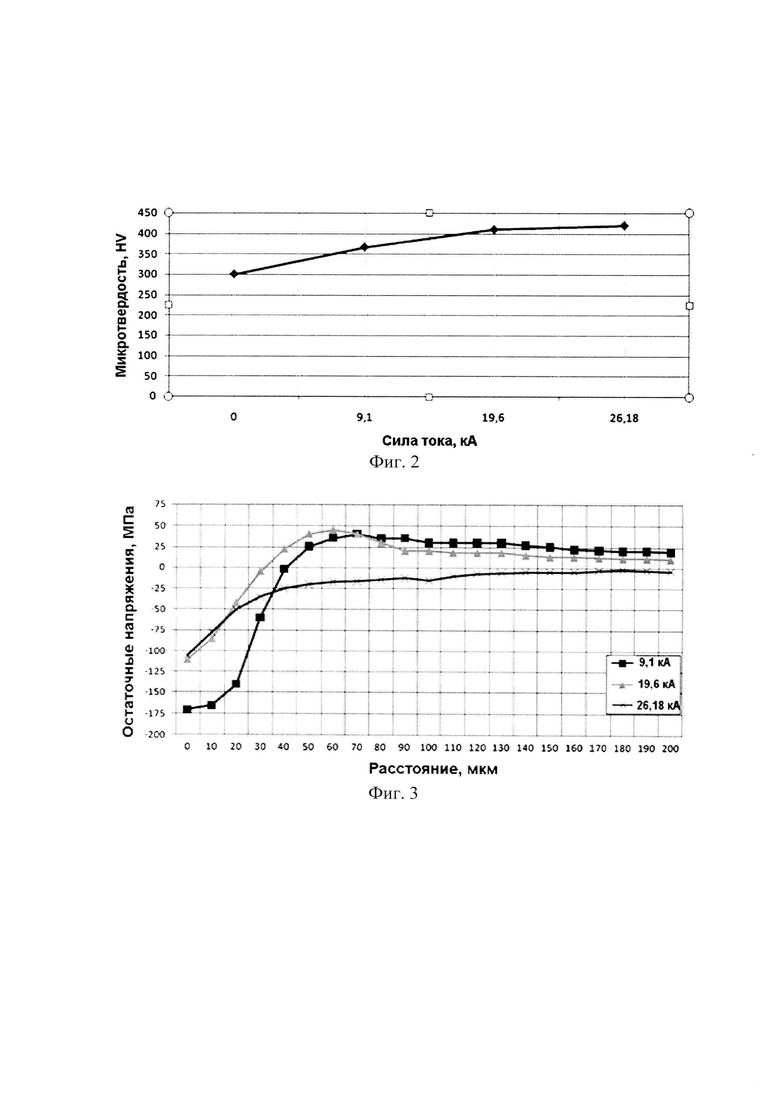

- на фиг. 2 представлена зависимость значения микротвердости пластин из сплава AlSi10Mg по Виккерсу от величины используемого тока;

- на фиг. 3 изображены графики распределения остаточных напряжений по сечению образцов из сплава AlSi10M, обработанных разной величиной магнитно-импульсного воздействия (силой тока).

Стенд для реализации способа содержит индуктор (1), магнитно-импульсную установку (2), обрабатываемой детали (3), поддержки (4), осциллографа (5), пояса Роговского (6), датчика Холла (7), тепловизора (8), компьютера (9) с дисплеем (10).

Предлагаемый способ заключается в обработке готовой детали импульсным магнитным полем.

Пример реализации способа.

Способ был применен на алюминиевых пластинах размером 1,0×100×200 мм, которые были получены методом селективного лазерного сплавления (СЛС) в установке SLM 280 HL из порошка сплава AlSi10Mg с размером частиц 5-60 мкм при мощности лазерного излучения 350 Вт, шаге сканирования 0,19 мм, скорости сканирования 980 мм/с, толщине слоя 50 мкм.

Обрабатываемую деталь (3), в данном случае в виде алюминиевых пластин, с помощью поддержки (4) устанавливали в индукторе (1), затем подвергали воздействию ИМП с применением установки МИУ-1, максимальная запасаемая энергия 1,1 кДж, диапазон напряжения заряда 1-7,5 кВ, частота разряда 72,7, кГц при энергии воздействия ИМП 100, 500, 1000 Дж, т.е. при значениях импульсного тока 9,1; 19,6 и 26,18 кА. При каждом режиме исследовали не менее трех образцов. Контроль за показаниями импульсного воздействия осуществлялся с помощью датчика Холла (7), пояса Роговского (6) и осциллографа (5), связанных с компьютером (9), выводящим показания на дисплей (10).

Структуру изучали с применением инвертированного металлографического микроскопа ZEISS Axio Vert. Al МАТ. Твердость определяли по методу Виккерса с помощью автоматического микротвердомера MATSUZAWA ММТ-Х при нагрузке 3 Н. Уровень остаточных напряжений I рода оценивали на образцах размером 1×10×50 мм, вырезанных электроэрозионным методом. Измерение осуществляли с помощью автоматизированной системы АСБ-1 методом электролитического травления поверхностных слоев заготовки.

Обработка ИМП способствует повышению микротвердости сплава AlSi10Mg, полученного СЛС. Так, с увеличением вихревых токов до 26,18 кА твердость увеличилась на 30-40% по сравнению с исходными образцами (фиг.2).

Установлено также влияние ИМП на уровень и распределение остаточных напряжений. В частности, на поверхности образца, который не подвергался воздействию ИМП, присутствуют растягивающие остаточные напряжения. Под воздействием ИМП на поверхности образца формируются сжимающие напряжения, уменьшающиеся по глубине с ростом интенсивности ИМП (фиг. 3).

Физическая модель поведения синтезированного методом СЛС порошкового материала под воздействием ИМП показывает, что граница зерен, содержащая, как правило, примеси, неметаллические включения, различного рода дефекты, обладает большим электрическим сопротивлением по сравнению с самим зерном. По этой причине в результате воздействия ИМП по границам зерен происходит локальный разогрев металла, достаточный для его микрооплавления. Время существования расплава миллионные доли секунды в соответствии с длительностью протекания разрядного тока. Далее происходит мгновенный отвод тепла вглубь материала. В результате столбчатые кристаллические структуры, которые образуются по границам зерен, частично растворяются в α-А1, и доля твердого раствора в области интенсивного тепловыделения (охлаждения) возрастает. Вместе с ростом доли твердого раствора возрастает влияние упрочнения в твердом состоянии, которое приводит к повышению микротвердости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гибридной аддитивной технологии - лазерное спекание с одновременным воздействием импульсного магнитного поля | 2023 |

|

RU2839598C2 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ | 2005 |

|

RU2288823C2 |

| СПОСОБ АДДИТИВНОГО ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ С ФУНКЦИОНАЛЬНО-ГРАДИЕНТНОЙ СТРУКТУРОЙ | 2019 |

|

RU2721109C1 |

| Алюминиевый композиционный материал для лазерного плавления | 2024 |

|

RU2840530C1 |

| Способ получения деталей из алюминиевого сплава системы Al-Mg-Sc технологией селективного лазерного сплавления | 2022 |

|

RU2782192C1 |

| Способ получения деталей из алюминиевых сплавов методом селективного лазерного сплавления | 2019 |

|

RU2728450C1 |

| Способ получения заготовок деталей из алюминиевых сплавов методом селективного лазерного сплавления | 2023 |

|

RU2824508C1 |

| Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах посредством лазерного плавления (варианты) | 2023 |

|

RU2814120C1 |

| Способ импульсного электромагнитного воздействия на клеточные культуры в медицинских или биологических целях | 2017 |

|

RU2676846C2 |

| Способ обработки изделий | 1990 |

|

SU1759947A1 |

Изобретение относится к способу повышения свойств изделий из алюминиевого сплава. Техническим результатом является повышение механических свойств материала, создаваемого с использованием аддитивных технологий, снижение уровня остаточных напряжений или их перераспределения по объему. Технический результат достигается способом обработки импульсным магнитным полем изделий, полученных аддитивной технологией, включающим воздействие на изделие внешним импульсным магнитным полем. При этом воздействие производят при следующих параметрах: напряжение заряда 1-7,5 кВ, частота разряда 72,7±1,0 кГц, значения импульсного тока 9,1-26,18 кА. 3 ил., 1 пр.

Способ обработки импульсным магнитным полем изделий, полученных аддитивной технологией, включающий воздействие на изделие внешним импульсным магнитным полем, отличающийся тем, что воздействие производят при следующих параметрах:

| Способ термической обработки деталей из алюминиевого сплава В95пч в импульсном магнитном поле | 2021 |

|

RU2761842C1 |

| Устройство для турбоабразивной обработки деталей | 1988 |

|

SU1641589A1 |

| CN 109778088 A, 21.05.2019 | |||

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ ПУТЕМ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ С ПРЕДВАРИТЕЛЬНЫМ НАГРЕВОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2244023C2 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ, АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО ПРОМЕЖУТОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2111826C1 |

Авторы

Даты

2024-07-08—Публикация

2023-09-04—Подача