Изобретение относится к методам упрочнения поверхности металлических изделий, в частности плазмохимическим способом.

Начиная с середины 80-х годов, на отечественных железных дорогах обострилась проблема бокового износа рельс, не потерявшая актуальность и в настоящее время.

Исследования показали, что проведенное упрочнение колес как тягового состава, так и вагонов привели к дестабилизации баланса триботехнической системы и как следствие к повышенному износу рельс.

Главной причиной бокового износа рельса и колеса является заедание, возникающее в результате адгезионного взаимодействия поверхностей, приводящего в определенных условиях к образованию задира по механизму заклинивания. Интенсивный боковой износ рельс под воздействием квазистатических сил на путь происходит на кривых участках пути.

В настоящее время на Восточно-Сибирской железной дороге РФ подлежит замене более 10 км пути по причине сверхнормативного бокового износа рельсов.

Применение поверхностного упрочнения металлических изделий высококонцентрированными источниками нагрева позволит улучшить физико-механические свойства поверхности металла, повысить срок службы рельс и снизить стоимость их ремонта.

Известен способ с нагревом, пламенем горелки (1).

При сгорании газообразной смеси с кислородом образуется высокотемпературное пламя, которое направляют на изделие, разогревается участок его поверхности на глубину 2-4 мм до температур аустенитной области. Затем на разогретый участок через отверстия в охлаждающейся части закалочного наконечника выбрызгивают под давлением воду.

Недостатки этого способа - неточная регулировка толщины и температуры закаливаемого слоя, возможность сильного перегрева вплоть до плавления.

Другим известным способом является закалка с индукционным нагревом (2). В этом случае при высокочастотном индукционном нагреве ток идет в тонком поверхностном слое, при этом выделяя примерно 87% всей тепловой энергии. Причем глубина проникновения тока уменьшается с увеличением его частоты.

Скорость высокочастотного индукционного нагрева может доходить до 300-500 К/с.

Температура высокочастотной закалки должна быть выше температуры закалки при обычном печном нагреве и тем выше, чем больше скорость нагрева и грубее выделения избыточного феррита в структуре металла.

С увеличением степени перегрева скорость зарождения центров аустенита растет быстрее линейной скорости их роста, углерод распределяется неоднородно в микрообъемах аустенита. Поэтому после индукционного нагрева требуется интенсивное закалочное охлаждение.

К недостаткам следует отнести:

- необходимость иметь сложное специальное оборудование;

- для каждого изделия иметь свой индуктор и свой режим обработки;

- большой расход электрической энергии;

К другому аналогу следует отнести закалку с лазерным нагревом (3). Особенностью лазерной закалки является очень высокая концентрация энергии в тонком поверхностном слое.

Этот слой за чрезвычайно короткое время (сотые доли секунды) нагревается до высоких закалочных температур, а остальной объем изделия остается холодным.

Когда нагретый участок выходит из-под пучка, он очень быстро охлаждается из-за теплоотвода в соседние холодные слои изделия.

Скорость лазерного нагрева составляет 104-106 К/с, скорость охлаждения 104-106 К/с.

Такой режим обуславливает появление чрезвычайно мелкого аустенитного зерна, большую степень неоднородности распределения углерода в микрообъемах аустенита и соответственно мартенсита, повышенное количество остаточного аустенита.

К недостаткам следует отнести:

- необходимость иметь довольно сложное и дорогостоящее оборудование;

- преимущественно применяется для упрочнения небольших поверхностей, малоэффективно использовать при упрочнении больших поверхностей головки рельс.

Прототипом является изобретение "Способ плазменной термической обработки изделий и устройство для его осуществления" (4). Сущность: в способе плазменной термической обработки изделий, включающем нагрев поверхности плазменной дугой, создаваемой анодом и катодом, направленной под углом к плоскости обработки, размещение анодного пятна на аноде и воздействие на электрическую дугу постоянным магнитным полем. Нагрев поверхности осуществляют электрической дугой, создаваемой вращающимся анодом и охлаждаемым катодом с анодным пятном, совершающим перемещение по аноду над поверхностью в прямом и обратном направлениях с амплитудой колебания не более 250 мм под воздействием одного или нескольких переменных магнитных полей, расположенных по ходу движения анодного пятна, создаваемых электромагнитами, плазменную дугу при этом отжимают от поверхности изделия постоянными магнитными полями на расстоянии не менее 3 мм. Анодное пятно размещают на аноде на расстоянии 1,0-250 мм от поверхности изделия, перемещаемого относительно дуги со скоростью 0,01-25,0 см/с с поддержанием тока плазменной дуги 50-600 А. Причем перемещение анодного пятна осуществляют с изменением вектора направления движения, а ось катода направляют под углом 15-180o.

К недостаткам данного способа упрочнения поверхности головки рельса следует отнести:

- в изобретении дан очень большой разброс:

- ток плазменной дуги колеблется от 50 до 600 А;

- анодное пятно размещают на аноде на расстоянии от 1,0 до 25,0 мм от поверхности изделия;

- ось катода направлена под углом от 15 до 180o к оси вращения анода.

Для определения оптимального режима требуется провести дополнительные исследования.

Для поддержания оптимальных режимов потребуется автоматизировать данный процесс.

Кроме того, наши исследования показали, что увеличение по-верхности закалки приводит к ее выкрашиванию.

Технический результат данного изобретения - обеспечить поверхностное упрочнение поверхности головки рельса с минимальными затратами.

Способ упрочнения поверхности головки рельса включает нагрев, затем быстрое охлаждение, нагрев осуществляют плазменной аргоновой струей при силе тока 110-140 А, напряжении 18-50 В при скорости упрочнения 80-85 м/ч.

Последовательность процесса упрочнения поверхности головки рельса включает:

- обеспечение температуры рельса и окружающей среды не менее +10oС,

- очистку рельс от грязи и смазки;

- закрепленние рельс стяжными винтами;

- установку к торцу рельса вспомогательного рельса небольшой длины для выравнивания режимов упрочнения;

- установку на рельс тележки на роликах с помощью винта-указателя и закрепление роликов тележки установочными винтами;

- установку плазмотронов под 90o к боковой поверхности головки рельса на расстоянии 15-2 +1 мм (фиг.1);

- включение движения плазмотронов и установку скорости движения 80-85 м/ч;

- постепенный переход на прямую дугу;

- установку силы тока 110-140 А, напряжение 18-50 В, корректировку расхода газа на ширину дорожки 12-15 мм путем регулирования тока электромагнита;

- перевод плазмотронов на упрочняемый рельс и провести упрочнение головки рельса;

- обеспечение контроля за силой тока и напряжением, расстоянием между соплом плазмотрона и упрочняемой поверхности головки рельса, не допуская оплавления и изменения ширины упрочняемой дорожки;

- охлаждение за счет естественного теплоотвода;

- по окончании закалки плавное уменьшение тока до полного погасания.

По предложенному плазменному способу были упрочнены образцы из рельсов.

Исследование участков, подверженных плазменному упрочнению, показали повышение твердости до 547-587 НВ, 555-569 НВ, 560-606 НВ.

В микроструктуре выявлен мартенсит с разной степенью игольчатости по толщине, степень игольчатости мартенсита увеличивается в направлении от границы перехода от основного металла, неподверженному упрочнению, к наружной поверхности рельса.

Комплекс проведенных металлографических исследований показал, что после нагрева плазменной струей металл поверхности головки рельса упрочнился и имел стабильную микроструктуру.

Предложенный способ упрочнения головки рельса осуществляют на специальной установке.

Известны устройства для плазменной обработки изделий, патент РФ (5).

Авторы предлагают конструкцию плазмотрона для поверхностной закалки и отпуска металлов. В патенте предлагается конструкция головки плазмотрона и отсутствует механизм крепления плазмотронов и способ передвижения.

Другим аналогом может быть устройство для обработки деталей перед плазменным напылением (6).

Сущность изобретения: устройство содержит корпус, смонтированную на нем с возможностью перемещения в вертикальной плоскости направляющую, установленный на ней держатель электрода, механизм с приводом для возвратно-поступательного перемещения держателя электрода. Для получения необходимой адгезии шероховатости поверхности деталей механизм возвратно-поступательного перемещения электрода оснащен трособлочной системой и выполнен в виде кулачкового вала, который установлен с помощью взаимодействия с направляющей и снабжен барабаном с лифтом сводного хода.

Однако данная установка практически не может быть использована для упрочнения головки рельса, она предназначена только для подготовки поверхности головки рельса под наплавку. На этой установке можно упрочнить детали сравнительно небольшой длины и которые требуется вращать.

Прототипом является изобретение (4). Сущность изобретения: устройство для плазменной термической обработки поверхности изделий, содержащее соединенные с источником питания катодные и анодные узлы и установленный между ними блок перемещения плазменной дуги в виде постоянного магнита, отличающееся тем, что оно снабжено рамой с закрепленными на ней с возможностью регулирования по высоте относительно поверхности одним или несколькими блоками электромагнитной развертки с размещением друг относительно друга под углом не более 90o, дополнительными постоянными магнитами, кожухом с размещенным в нем вентилятором для отсоса газа из прианодной области, при этом блоки электромагнитной развертки размещены между катодным и анодным узлами, кожух с вентилятором размещен перед анодным узлом, катодный узел установлен под углом к поверхности изделия, равном ±80o, и выполнен в виде корпуса с соплом и центральным охлаждаемым электродом, а анодный узел выполнен в виде вращающегося относительно своей оси охлаждаемого ступенчатого цилиндра из токопроводящего материала, причем блоки перемещения электрической дуги имеют возможность углового регулирования относительно поверхности изделия.

К недостаткам данного устройства для плазменной термической обработки изделия следует отнести: не обеспечивается равномерное соблюдение расстояния нагреваемой поверхности от головки плазмотрона из-за кривизны рельса, что приводит к неравномерной термообработке головки рельса.

Технический результат данного изобретения - обеспечить режимы нагрева и передвижение плазмотронов при плазменном упрочнении поверхности головки рельса.

Технический результат достигается тем, что плазмотроны установлены на направляющем секторе на расстоянии 15-2 +1 мм от головки рельса. Сектор закреплен на роликовой тележке, причем ролики фиксируются относительно головки рельса с помощью установочных винтов. Скорость движения плазмотронов 80-85 м/ч осуществляется с помощью механизма передвижения, например, сварочного трактора.

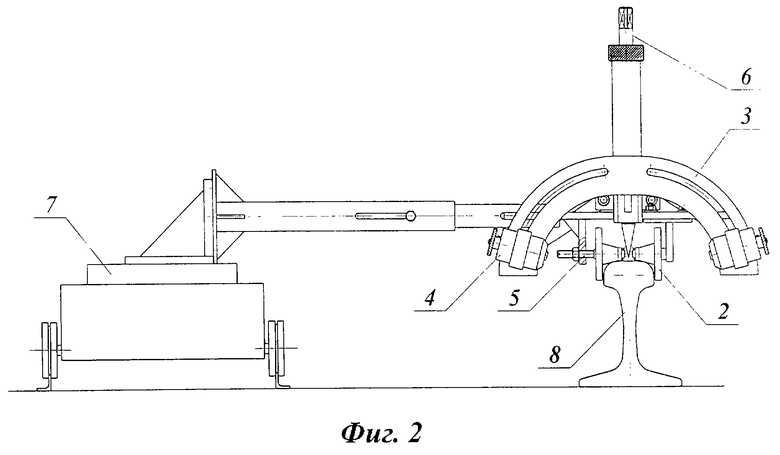

На фиг.2 изображен общий вид установки, на фиг.3 - вид сверху.

Устройство состоит из роликовой тележки 1 на роликах 2, с направляющим сектором 3, плазмотронов 4, установочных винтов 5, винта-указателя 6, механизма передвижения плазмотронов 7. На фиг.2 представлен рельс 8.

Устройство работает следующим образом.

Тележка 1 устанавливается на головку рельса 7. С помощью винта-указателя 6, расположенного на направляющем секторе 3, определяют ось головки рельса 8, и с помощью установочных винтов 5 закрепляются ролики 2. Затем вращением направляющего сектора 3 устанавливают и фиксируют плазмотроны 4 на расстоянии от головки рельса 8 15-2 +1 мм, проверяют скорость передвижения плазмотронов 4 вдоль головки рельса 8. После чего включают плазмотроны 4, устанавливают скорость движения 80-85 м/час, силу тока 110-140 А, ширину дорожки 12-15 мм, переводят тележку со вспомогательного рельса на восстанавливаемый рельс и производят поверхностное упрочнение головки рельса. По окончании упрочнения рельса плазмотроны 4 отключают, убирают установку.

Проведенные опытно-промышленные испытания показали, что установка надежно обеспечивает соблюдение расстояния 15-2 +1 мм от головки плазмотрона до головки рельса, скорость передвижения в пределах 8 м/ч и режим 110-140 А, напряжение 18-50 В.

На основании полученных данных разработана промышленная установка для упрочнения поверхности головки восстанавливаемых рельс.

Литература

1. Ивашков И.И. Монтаж, эксплуатация и ремонт подъемно-транспортных машин. - М.: Машиностроение, 1995. 53-55 с.

2. Филинов С.А., Фиргер И.В. Справочник термиста. - Л.: Машиностроение, 1975. 109 с.

3. Новиков И.И. Теория термической обработки. - М.: Металлургия, 1986. 304 с.

4. Патент RU 2121514, МКИ 6 С 21 D 1/09 "Способ плазменной термической обработки изделий и устройство для его осуществления", авторы Лыков А.М., Матвеев Ю.И.

5. Патент RU 2069131, МКИ 6 В 23 К 10/00 "Устройство для плазменной обработки изделия", авторы Исакаев М., Тюфтяев А.С., Троицкий А.А., Яблонский А.Э.

6. Патент RU 2070491, МКИ 6 В 23 К 9/30 "Устройство для электросварочной обработки деталей перед плазменным напылением", авторы Коберниченко А.Б., Захаров Г.Ф.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ РЕЛЬСОВ | 2007 |

|

RU2343211C2 |

| Способ термической обработки стальных рельсов | 2016 |

|

RU2644638C2 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121514C1 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2092580C1 |

| Плазмотрон | 1990 |

|

SU1815067A1 |

| СПОСОБ УПРОЧНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС И ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО С УПРОЧНЕННОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 2010 |

|

RU2430166C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ТЕЛА ВРАЩЕНИЯ | 2012 |

|

RU2482195C1 |

| Способ обработки изделий | 1988 |

|

SU1615193A1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ С ПОДОГРЕВОМ | 1996 |

|

RU2096137C1 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТНОГО СЛОЯ ИЗДЕЛИЙ | 2014 |

|

RU2560493C2 |

Изобретение относится к методам упрочнения поверхности металлических изделий, в частности плазмохимическим способом. Техническим результатом является упрочнение поверхности головки рельса. Способ осуществляют на установке, содержащей тележку, которую устанавливают на головку рельса, и с помощью винта-указателя, расположенного на направляющей сектора, определяют ось головки рельса и закрепляют на ней ролики. Направляющий сектор вращают и фиксируют плазмотроны на расстоянии от головки рельса. Плазмотроны перемещают вдоль головки рельса со скоростью 80-85 м/ч, ведут нагрев плазменной струей при силе тока 110-140 А и упрочняют головку рельса. 2 с.п.ф-лы, 3 ил.

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121514C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОСТРЯКОВЫХ И РАМНЫХ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2135607C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ | 1999 |

|

RU2152445C1 |

Авторы

Даты

2003-12-10—Публикация

2001-07-26—Подача