Изобретение относится к термической и деформационной обработке углеродистой и легированной сталей и может быть использовано в машиностроении при поверхностном упрочнении плунжеров прессов, и. роликов«

Цель изобретения - повьшение производительности процесса путем увеличения скорости перемещения источника энергии.

Согласно предлагаемому способу термопластического упрочнения деталей, включающему нагрев, перемещение нагревательного элемента, пластическую деформацию и охлаждение, обработку поверхности ведут нагревом плазмой прямого действия до температуры оплавления детали, при этом нагретую поверхность перемещают относительно плазмы со скоростью 0,45-0,85 м/с

Применение в качестве источника нагрева дуги плазмотрона прямого действия позволяет существенно повысить скорость нагрева обрабатываемой поверхности Повьшение скорости нагрева обусловлено более высокими кон- центращ ями энергии в плазменной ду- -ге до 10 Дж/см по сравнению с плазменной струей до 5«10 Дж/см о При этом скорость нагрева достигает значения 5-103 1-10 град/Со

Б условиях скоростного нагрева прев ращение Ф- А (феррит - аустенит) заканчивается при более низкой тe mepa-

О5 У1

СО

оо

.яЛ

туре с, Это обусловлено сдвигом критичекой точки Ас в область более высоких температур Это приводит к образовани мелкого начального зерна аустенита„ В результате обычно увеличивается прочность и пластичность стали, снижается чувствительность к концентраторам напряжения Таким образом, служебные свойства деталей с поверхност- ным упрочненным слоем по предлагаемому способу улучшаются Наряду с этим при индукционном нагреве практически достижимые скорости нагрева 5-10 - 5«103 град/Со

Таким образом, исходя из описанного и учитывая технические параметры современных прямодутовых плазмотронов можно определить минимальную скорость перемещения .анодного пятна плазменной |дуги по обрабатываемой поверхности |При минимальной плотности энергии ;5 10 Дж/см2 и радиусе анодного пятна 0,005 м скорость перемещения без образования расплава на поверхности составляет величину л 0,45 м/с

.Большая скорость охлаждения приводит к повышению дефектности структ- ф, так как усиливается фазовьш наклеп., замедляются процессы отдыха и рекрис- таллизации и более полно наследуются |дефекты -фазы. При увеличении ско- |рости уменьшается глубина упрочненного ;слояо Поэтому, учитывая максимальнлда плотность энергий и глубину упрочнения около 1,0 мм, экспериментально установлена скорость 08- 0,85 м/Со

Пример Проводят обработку плунжеров прессов (ст„ 46) и роликов (сто 30x13) машины непрерывной разлики стали (МНРС)о

Азот Ш1И азотсодержащий газ, воздух подают через плазмотрон прямого действия под углом к поверхности стали 40Х, 45 с расходом воздуха 1,5 - 2,5 Плазмотрон или поверхнос детали перемещают друг относительно друга со скоростью V 0,65 м/с Перегретую поверхность с температурой оплавления 1350°С в зоне действия пятна плазменной струи на расстоянии 150-200 мм подвергают поверхностному пластическому деформированию с усилием Р 80 -кг с помощью твердосплавного ролика, при этом снижается шероховатость поверхности и ликвидируются поверхностные дефекты типа оплавления, трещин, гребешков Выглаженную поверхность охлаждают спеером с расходом охлаждающей жидкости 0,5-0,6 м

При использовании плазмотрона типа ПВР402 Vpo,6 - .120 В, I 150-170 А Твердость поверхностного слоя после обработки достигает 44-50 ед 1Ш.С, а толщина закаленного слоя 0,5- 0,6 мм

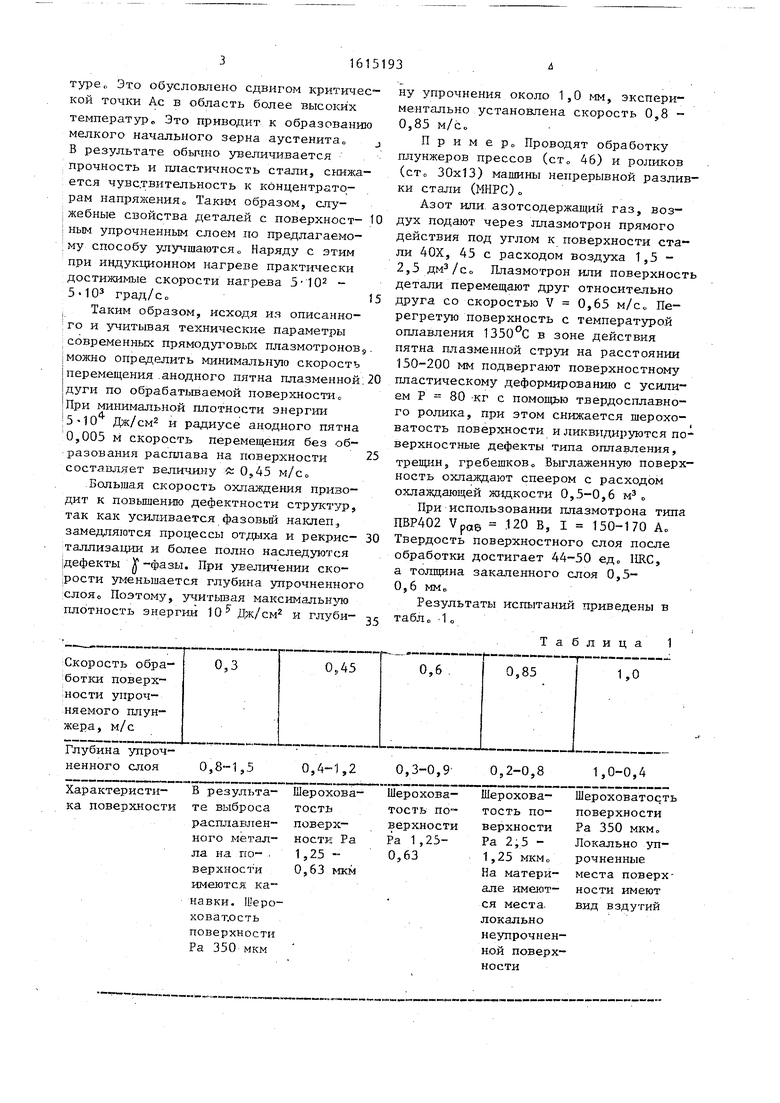

Результаты испытаний приведены в табл 1

1

16151

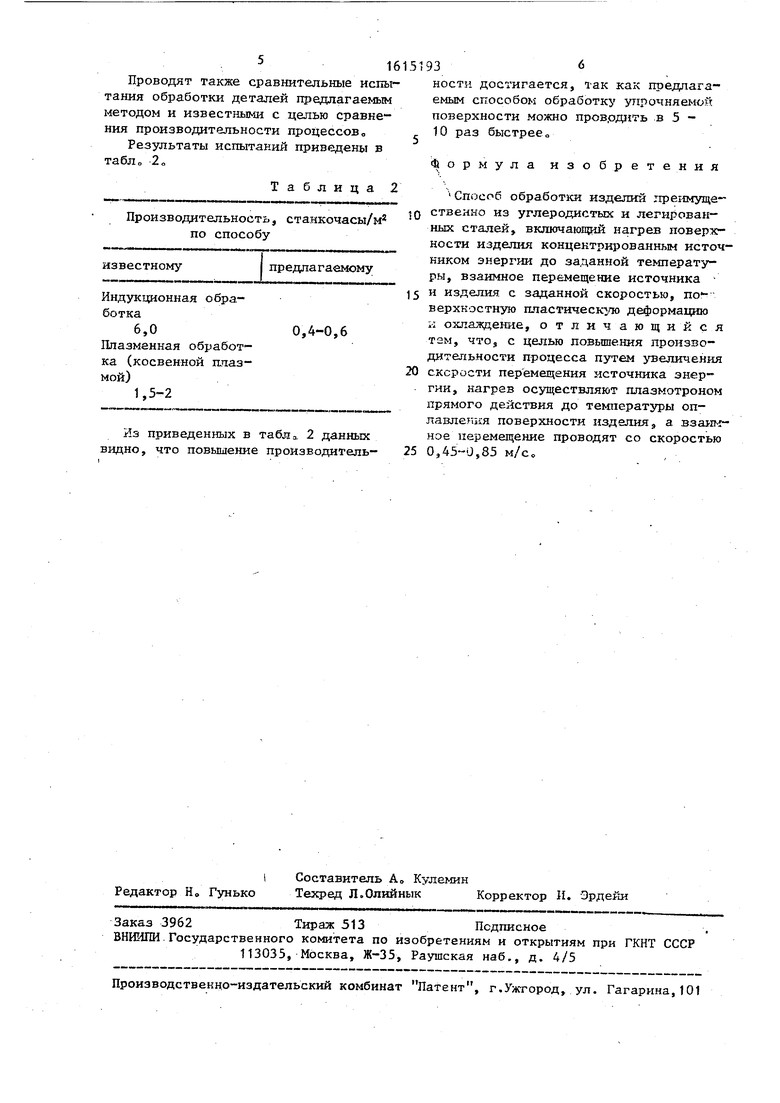

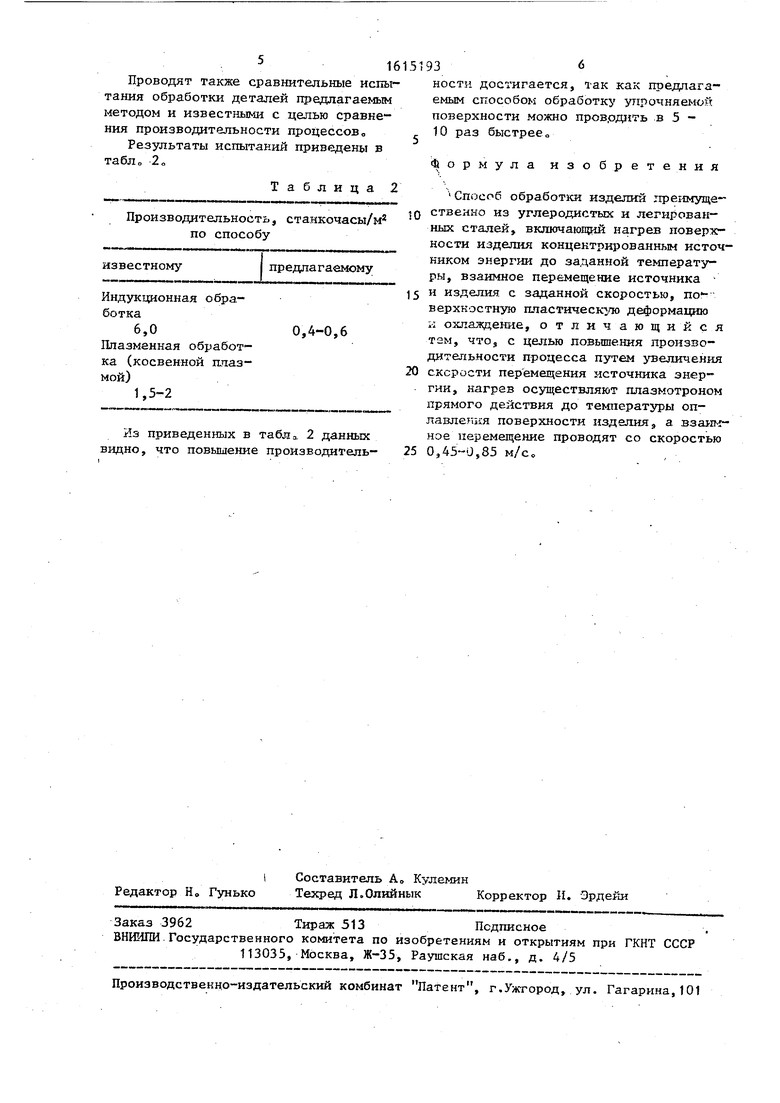

Проводят также сравнительные испытания обработки деталей предлагаемым методом и известными с целью сравнения производительности процессовс

Результаты испытаний приведены в табЛо 2о

Таблица 2

Производительность, станкочасы/м по способу

известному

предлагаемому

Индукционная обработка

6,0

Плазменная обработка (косвенной плазмой)

1,5-2

Из приведенных в табла 2 данных видно, что повышение производитель- 25

5

0

5

936

ности достигается, так как предлагаемым способом обработку упрочняемой поверхности можно проврдить в 5 - 10 раз быстрее

|3 ормула изобретения

Способ обработки изделий преимущественно из углеродистых и легированных сталей, включающий нагрев поверхности изделия концентрированным источником энергии до заданной температуры, взаимное перемещение источника и изделия с заданной скоростью, поверхностную штастическ то деформацию и охлаждение, отлич ающийся Т2М, что, с целью повышения производительности процесса путем увеличения скорости перемещения источника энергии, нагрев осуществляют плазмотроном прямого действия до температуры оплавления поверхности изделия, а взаимное перемещение проводят со скоростью 0,45-0,85 м/сс

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ РЕЛЬСОВ | 2007 |

|

RU2343211C2 |

| СПОСОБ УПРОЧНЕНИЯ ЛОКОМОТИВНЫХ И ВАГОННЫХ КОЛЕС | 2010 |

|

RU2454469C2 |

| СПОСОБ ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ | 2003 |

|

RU2240375C1 |

| Способ азотирования стальных изделий | 1987 |

|

SU1541303A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

| СПОСОБ УПРОЧНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС И ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО С УПРОЧНЕННОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 2010 |

|

RU2430166C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОФИЛИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2325449C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА | 2001 |

|

RU2218430C2 |

| Способ термической обработки стальных рельсов | 2016 |

|

RU2644638C2 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

Изобретение относится к термической и деформационной обработке углеродистой и легированной сталей и может быть использовано в машиностроении при поверхностном упрочнении плунжеров прессов и роликов. Цель изобретения - повышение производительности процесса путем увеличения скорости перемещения источника энергии. Для этого поверхность изделия подвергается нагреву плазмотроном прямого действия до оплавления материала, поверхностному пластическому деформированию и охлаждению, при этом взаимное перемещение плазмотрона и изделия осуществляют со скоростью 0,45-0,85 м/с. 2 табл.

| Авторское свидетельство СССР }f 913741, кл„ С 23 С 11/16, 1982с Авторское свидетельство СССР № 905298, кл„ С,21 D 8/00, 1982с |

Авторы

Даты

1990-12-23—Публикация

1988-05-24—Подача