Изобретение относится к области высокомолекулярных соединений, а именно к способу получения искусственной кожи, применяемой в качестве теплошумоизоляционного материала, используемого для внутренней отделки утеплительных чехлов капотов и облицовки радиаторов различных видов транспорта.

Известен способ получения вибро-, звуко-, акустико-, теплозащитного материала, применяемого в автомобилестроении, судостроении, авиационной и других отраслях промышленности (RU 2032700), при котором перемешивают порошкообразный суспензионный или массовый поливинилхлорид с добавкой полярного соединения, формуют его под давлением при температуре до определенной плотности, нагревают в замкнутом объеме, а затем нагревают в свободном состоянии при температуре 190-300oС.

Способ в течение 3-15 минут предусматривает получение вспененного поливинилхлорида.

Известен также способ получения эластичного пенополивинилхлорида с закрытой ячеистой структурой для широкого использования в самолетостроении, судостроении, автомобилестроении и в быту в качестве амортизационного и теплоизоляционного материала (SU 1643570).

Данный материал также получают путем вспенивания спрессованных заготовок.

Технология получения вспененного материала сложна, причем получаемый материал не обладает достаточной гибкостью, и его поверхность не защищена облицовочным слоем, который предохранял бы материал от быстрого разрушения.

Известна полимерная композиция и способ для производства искусственной кожи на основе суспензионного поливинилхлорида (SU 1643571). Известный способ предусматривает смешивание суспензионного поливинилхлорида, пластификатора, стабилизатора, наполнителя и измельченных льняных или шерстяных волокнистых отходов с последующей обработкой в экструдере и формированием пленки на каландре с последующим ее тиснением и охлаждением.

Однако композиция, полученная таким образом, применима для изготовления искусственной кожи, применяемой в галантерейной промышленности.

Наиболее близким по технологии изготовления предлагаемой искусственной кожи является способ производства искусственной кожи, при котором основу соединяют с полимерной пленкой на основе суспензионного поливинилхлорида при воздействии температуры и давления с дальнейшим тиснением (RU 2051934).

Технологические параметры производства вышеуказанной кожи таковы:

Температура валов каландра - 150-155oС

Желировочная камера (температура желирования) - 140oС

Температура вспенивания - 212-213oС

Температура охлаждения - 170oС

Скорость прохождения ленты 4631 - 14-15 м/мин

По эксплуатационным характеристикам данная кожа не может использоваться в качестве теплошумоизоляционного материала.

Технической задачей, на решение которой направлено данное изобретение, является придание искусственной коже теплоошумоизоляционных свойств и обеспечение высоких потребительских свойств.

Поставленная техническая задача решается за счет того, что в способе изготовления искусственной кожи, применяемой в качестве теплошумоизоляционного материала, путем соединения полимерной пленки на основе суспензионного поливинилхлорида с основой при воздействии температуры и давления с последующим тиснением и охлаждением согласно изобретению на пленку из суспензионного поливинилхлорида состава, мас.ч.:

Поливинилхлорид суспензионный - 100

Диоктилфталат - 45-55

Стеариновая кислота - 0,3-0,8

Стеарат кальция - 2,5-3,5

Мел и пигменты - 1-3

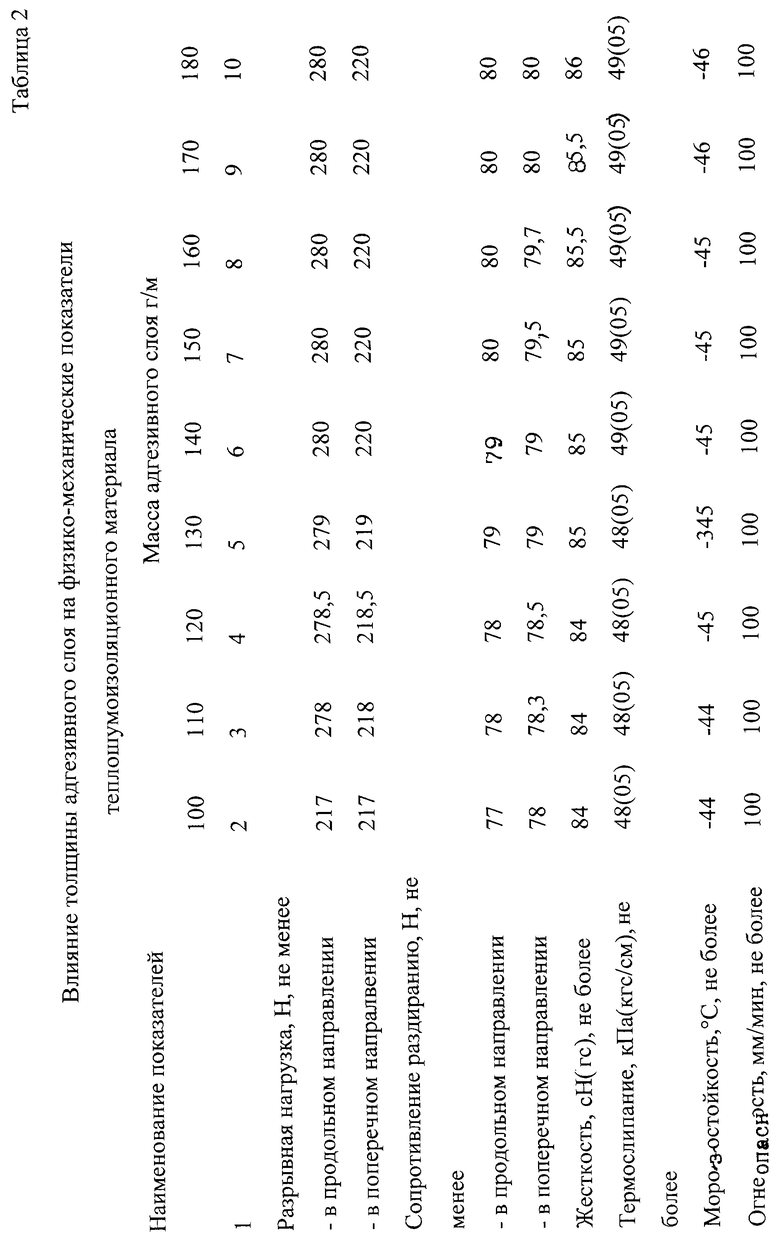

предварительно наносят при температуре 30-35oС адгезивный слой массой 120-150 г/м2 следующего состава, мас.ч.:

Поливинилхлорид эмульсионный - 100

Продукт на основе смеси диоксановых спиртов и их высококипящих эфиров - 60-70

Диоктилфталат - 22-30

Стеарат кальция - 1,0-2,0

посредством которого соединяют пленку с основой, в качестве которой используют иглопробивное нетканое полотно плотностью 400-850 г/м2 из волокнистых материалов, причем в качестве исходного материала для иглопробивного нетканого полотна используют натуральные и искусственные волокна соответственно при следующем соотношении 30:50-50:70.

Способ изготовления искусственной кожи, применяемой в качестве теплошумоизоляционного материала, осуществляют следующим образом.

Сначала приготавливают смесь адгезивного слоя, перемешивая следующие компоненты, мас.ч.: поливинилхлорид эмульсионный 100, продукт на основе смеси диоксановых спиртов 60-70, являющийся пластификатором ЭДОС, диоктилфталат 22-30, стеарат кальция 1,0-2,0. Пластификатор ЭДОС представляет собой смесь диоксановых спиртов и их высококипящих эфиров, заправленную стабилизатором (ионол, продукт 2246 и др.). ТУ 2493-003-13004749-93, с.2 (прозрачная, нерасслаивающаяся маслянистая жидкость от желтого до темно-коричневого цветов).

Смесь диоксановых спиртов (ЭДОС), применяемая в данном составе, входит в группу под торговым названием "оксанолы", "синтанолы", в которую входят препарат ОС-2 (марки А и Б), а также синтанол ДС-10.

В зависимости от состава сырья в качестве оксиэтильных групп "оксанолы" могут быть жидкими, мазе-, пастообразными или твердыми (Химическая энциклопедия, научное издательство "Большая российская энциклопедия", М., 1992 г. , том 3, стр.718).

Однако пластификатор ЭДОС обладает более высокими адгезивными свойствами по сравнению с указанными выше пластификаторами, поэтому он и был выбран в качестве основного пластификатора для адгезивного слоя.

Смесь готовят в смесителе МУМ-13 при температуре 30-35oС.

Полученную смесь наносят на готовую пленку на основе суспензионного поливинилхлорида и подают по транспортеру к горячему барабану, температура которого 120-140oС.

Пример.

Сначала приготавливают смесь адгезивного слоя, перемешивая следующие компоненты, мас.ч.: поливинилхлорид эмульсионный 100, пластификатор ЭДОС, продукт на основе смеси диоксановых спиртов 60-70, диоктилфталат 22-30, стеарат кальция 1,0-2,0.

Пластификатор ЭДОС представляет собой смесь диоксановых спиртов и их высококипящих эфиров, заправленную стабилизатором (ионол, продукт 2246 и др. ). ТУ 2493-003-13 004749-93, с.2 (прозрачная, нерасслаивающаяся маслянистая жидкость от желтого до темно-коричневого цветов).

Данный пластификатор применяется для пластификации виниловых, эпоксидных, полиэфирных, фенолформальдегидных и других смол для производства обувных и листовых пластикатов, искусственных кож, линолеумов, резиновых смесей, пленочных и листовых материалов и др.

Смесь готовят в смесителе МУМ-13 при температуре 30-35oС.

Полученную смесь (слой массой 120-150 г/м2) наносят на готовую пленку на основе суспензионного поливинилхлорида и подают по транспортеру к горячему барабану, температура которого 120-140oС.

Изготовление из отходов шерсти (восстановленная шерсть) и отходов производства искусственных и синтетических волокон иглопробивное нетканое полотно шириной 135-140 см также поступает к горячему барабану.

Первоначальное соединение пленки с основой осуществляют путем одновременной подачи основы и полимерной пленки с нанесенным адгезивным слоем между транспортером и горячим барабаном, температура которого составляет 130±10oС.

Первично склеенная основа с пленкой далее поступает на тиснение, где происходит их окончательное склеивание в валках при давлении 2-2,5 атм и температуре 100-120oС.

Были приготовлены образцы искусственной кожи по указанным технологиям на промышленном оборудовании.

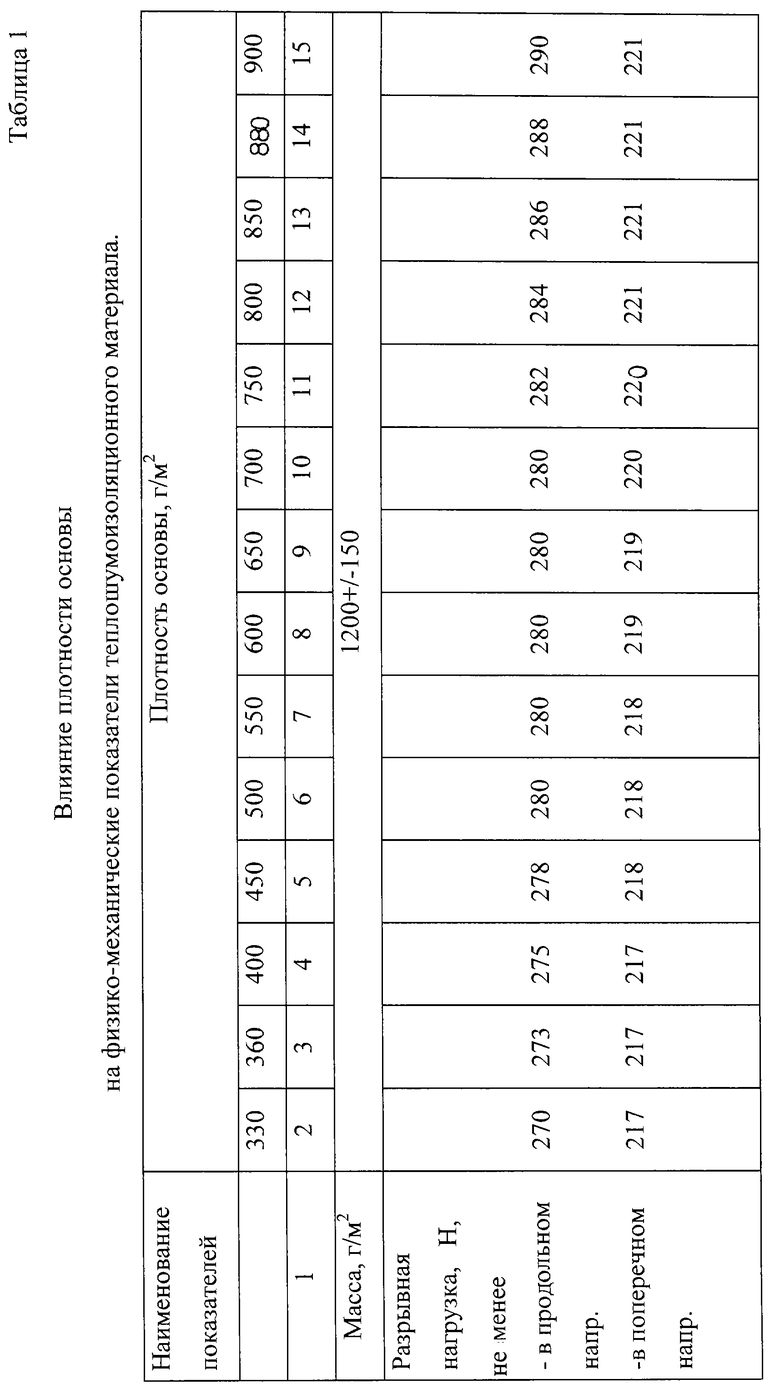

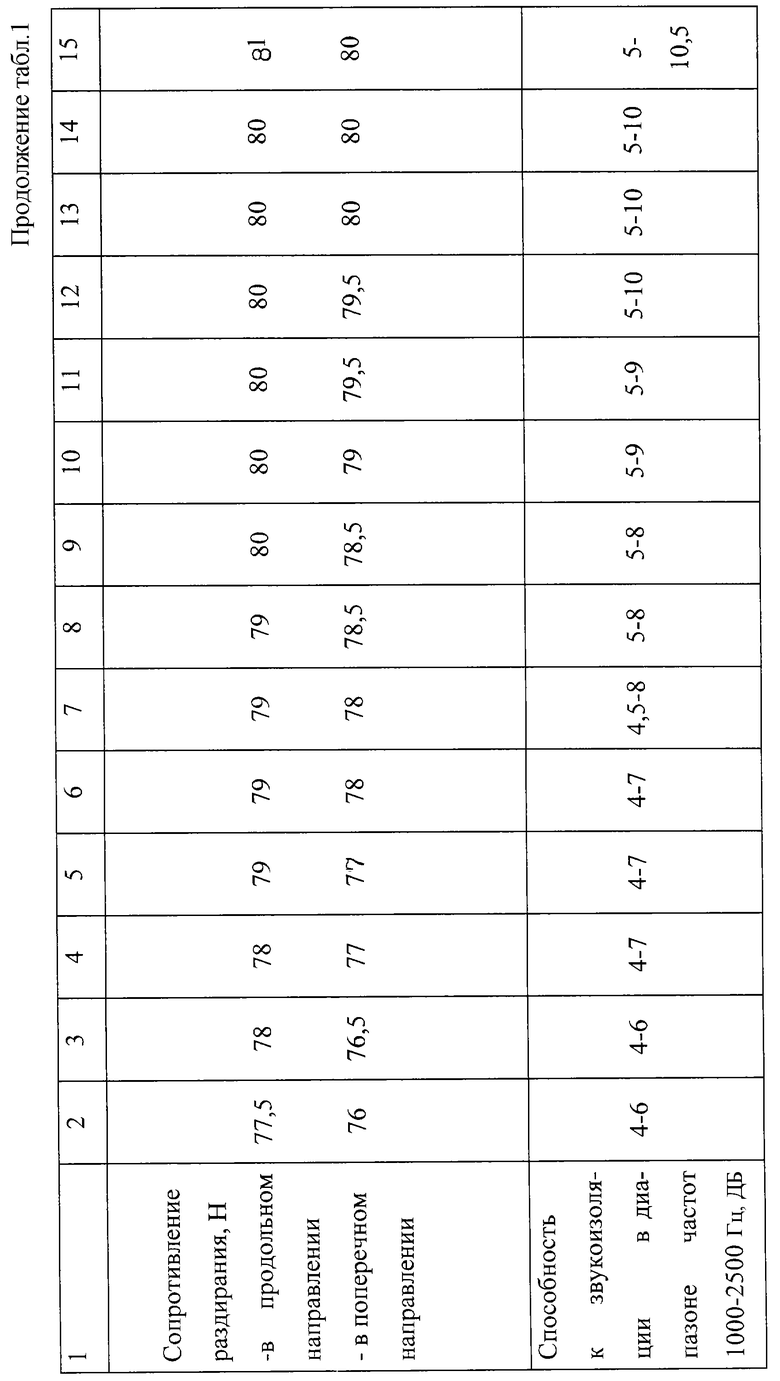

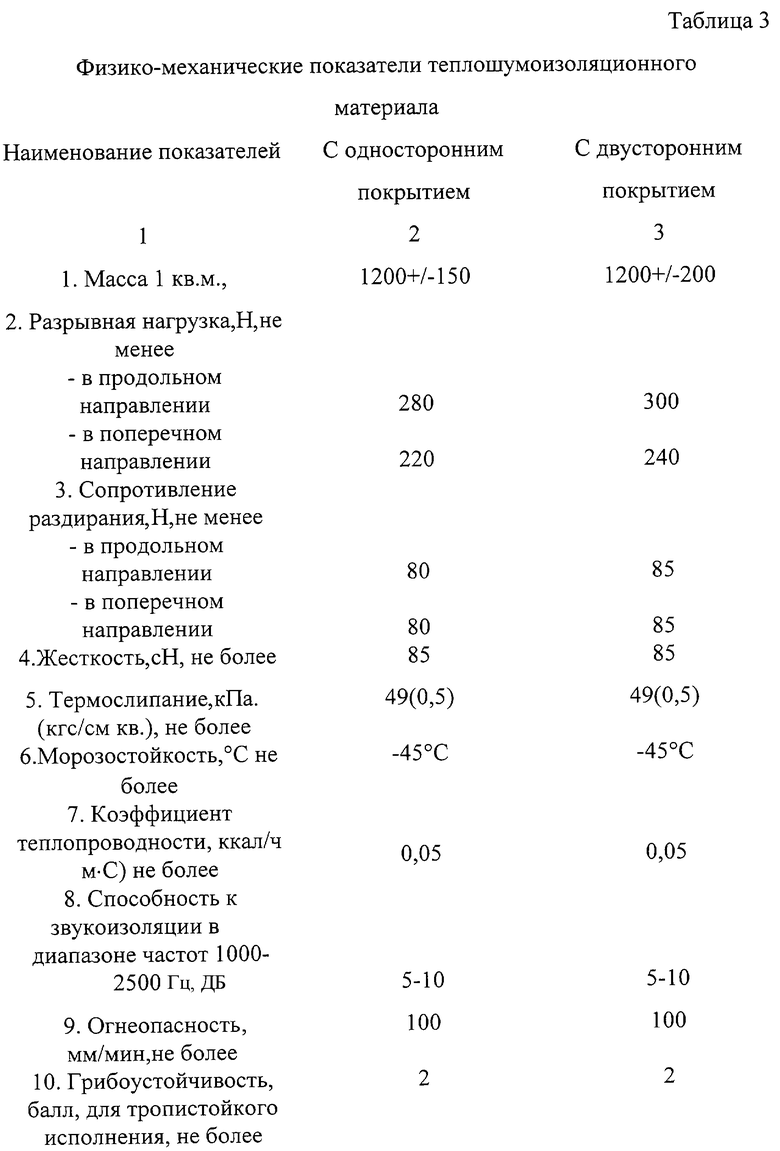

Далее проводили испытания образцов, результаты которых отражены в таблицах 1, 2 и 3.

Испытания показали, что полученный материал удовлетворяет требованиям, предъявляемым к теплошумоизоляционному материалу, используемому в транспортных средствах.

Варьирование плотности иглопробивного нетканого полотна позволяет удовлетворить требования потребителя по назначению и использованию теплошумоизоляционного материала (т.е. с меньшей теплоизоляцией и более высокой теплоизоляцией).

Оптимальный вариант теплоизоляции материала соответствует соотношению в нем шерстяных волокон 50:50, соответственно их уменьшение ведет к понижению теплоизоляции, а увеличение к повышению теплоизоляции.

Большим преимуществом изготовления данного теплошумоизоляционного материала является использование отходов производства, что влияет на стоимость готового материала (дешевизна).

Благодаря глубокой диффузии адгезивного слоя в нетканое полотно обеспечивается высокая прочность связи пленки с основой, предотвращается расслаивание материала в процессе эксплуатации, повышаются прочностные характеристики (разрывная нагрузка, удлинение при разрыве).

Технический результат данного изобретения выражается в повышении эксплуатационных характеристик, повышении потребительских свойств, удешевлении изготовленного теплоизоляционного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСКУССТВЕННОЙ КОЖИ ТИПА "КИРЗА" | 2001 |

|

RU2217535C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИНОЛЕУМА | 2001 |

|

RU2199617C2 |

| КЛЕЮЩАЯ ПАСТА "ПЛАСТИЗОЛЬ" | 2004 |

|

RU2263129C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2173325C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 2001 |

|

RU2202572C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2219202C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛИСКОЖИ | 2001 |

|

RU2202667C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2130039C1 |

| МНОГОСЛОЙНЫЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕНТОВЫХ КОНСТРУКЦИЙ | 2022 |

|

RU2812519C1 |

| РУЛОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 2002 |

|

RU2221823C2 |

Изобретение относится к области высокомолекулярных соединений, а именно к способу получения искусственной кожи, применяемой в качестве теплошумоизоляционного материала, и может быть использовано для внутренней отделки утеплительных чехлов капотов и облицовки радиаторов различных видов транспорта. Способ заключается в том, что на пленку, выполненную из композиции, содержащей, мас.ч.: 100 поливинилхлорида суспензионного, 45-55 диоктилфталата, 0,3-0,8 стеариновой кислоты, 2,5-3,5 стеарата кальция, и 1-3 мела, и пигментов предварительно наносят при 30-35oC адгезивный слой массой 120-150 г/м2 следующего состава, мас.ч.: 100 поливинилхлорида эмульсионного, 60-70 продукта на основе смеси диоксановых спиртов и их высококипящих эфиров, 22-30 диоктилфталата, 1,0-2,0 стеарата кальция, посредством которого соединяют пленку в основой. В качестве основы используют иглопробивное нетканое полотно плотностью 400-850 г/м2 из волокнистых материалов. Исходным материалом для иглопробивного нетканого полотна являются натуральные и искусственные полотна соответственно при соотношении 30:50-50:70. Изобретение обеспечивает получение теплоишумоизоляционного материала с высокой прочностью связи пленки с основой без расслаивания материала в процессе эксплуатации и обладающего повышенными прочностными характеристиками. 3 табл.

Способ изготовления искусственной кожи, применяемой в качестве теплошумоизоляционного материала путем соединения полимерной пленки на основе суспензионного поливинилхлорида с основой при воздействии температуры и давления с последующим тиснением и охлаждением, отличающийся тем, что на пленку из суспензионного поливинилхлорида состава, мас.ч.:

Поливинилхлорид суспензионный 100

Диоктилфталат 45-55

Стеариновая кислота 0,3-0,8

Стеарат кальция 2,5-3,5

Мел и пигменты 1-3

предварительно наносят при температуре 30-35°С адгезивный слой массой 120-150 г/м2 следующего состава, мас.ч.:

Поливинилхлорид эмульсионный 100

Продукт на основе смеси диоксановых спиртов и их высоко-кипящих эфиров 60-7

Диоктилфталат 22-30

Стеарат кальция 1,0-2,0

посредством которого соединяют пленку с основой, в качестве которой используют иглопробивное нетканое полотно плотностью 400-850 г/м2 из волокнистых материалов, причем в качестве исходного материала для иглопробивного нетканого полотна используют натуральные и искусственные волокна соответственно при следующем соотношении 30:50-50:70.

| RU 2051934 С1,10.01.1996 | |||

| RU 94037821 А1, 20.08.1996 | |||

| Способ получения искусственной кожи и пленочных материалов | 1968 |

|

SU265857A1 |

| SU 914689 А, 23.03.1982 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 1978 |

|

SU701187A1 |

| DE 3919648 А, 20.12.1990. | |||

Авторы

Даты

2003-12-10—Публикация

2001-04-17—Подача