Изобретение относится к транспортным механизмам и может стать основой для создания новых видов скоростного наземного транспорта.

Идея монорельсовой дороги имеет давнюю историю, однако реально работающие устройства во всем мире насчитываются единицами (Франция, Германия, Япония). Фундаментальная техническая проблема - деформация несущей балки под собственным весом и весом экипажа. Длинная цельная балка как конструкционный элемент неэффективна, а при строительстве мостов и эстакад широко используются объемные конструкции.

Для осуществления скоростного движения по рельсам требуется полотно с предельной деформацией не более 1-2 мм на 100 м пути. Столь высокая точность может быть обеспечена только при массе 1 погонного метра моста (эстакады), примерно 10 т и более, например масса пролета типичного железнодорожного моста порядка 1 тыс. т. Очевидно, строить столь массивные и дорогостоящие сооружения вдоль всей трассы невыгодно. Задача по сути сводится к нахождению разумного компромисса, однако в рамках стандартных технических решений сделать этого не удается.

Классической основополагающей разработкой в области монорельсовых транспортных систем следует считать "Аэропоезд" С.С. Вальднера (см. а.с. СССР 35209, 1933 г.).

Конструкция Вальднера - пример монорельсовой системы "навесного" типа. Экипаж охватывает несущую балку сверху, опираясь колесами на центральный рельс. Два боковых рельса обеспечивают устойчивость экипажа и препятствуют его опрокидыванию на поворотах. Привод опытного образца осуществлялся за счет двух стандартных поршневых авиамоторов с пропеллерами.

Характерной особенностью эстакады является наличие трех раздельных продольных элементов, однако боковые балки не несут весовой нагрузки при движении экипажа. Центральная основная балка имеет Т-образный профиль с достаточно узким вертикальным ребром. Первый недостаток аналога вытекает из самого принципа навесной системы - при расположении центра тяжести экипажа выше точки опоры достичь гарантированной устойчивости можно только за счет постоянного обжима боковых роликов, что заметно увеличивает трение и износ путевых элементов. Реально Вальднер попытался опустить центр тяжести ниже точки опоры и перейти к "подвесной" системе. Подвесная система несколько напоминает канатную дорогу, только вместо гибкого натяжного элемента используется неподвижная балка. Физически разница между тросом и длинной балкой не качественная, а количественная. Следует отметить, что несущее ребро нельзя выполнить из цельного (литого) бетона, поскольку этот материал не выдерживает деформации растяжения по нижнему краю.

Вальднер всерьез рассчитывал на аэродинамическую подъемную силу, но любое "самолетное" решение делает дорогу-эстакаду заведомо излишней. По указанной причине не получили распространения системы с воздушной подушкой или вакуумной камерой ("присоской") - экономически они проигрывают пассажирской авиации.

Наиболее близкой к заявляемому техническому решению по сущности и достигаемому результату является "Подвесная монорельсовая дорога", см. патент РФ 2013257, МПК В 61 В 13/04, бюл. 10 за 1994 г. Подвесная монорельсовая дорога (система) содержит ходовой путь - балку с ездовыми полками и подвесную тележку с индукторами асинхронного линейного электродвигателя /АСЛЭД/. Вторичные контуры АСЛЭД расположены на продолжениях ездовых полок.

Несущая балка представляет собой цельнометаллический прокат двутаврового профиля с удлиненным вертикальным ребром и полками разной толщины. Нижние полки толще верхних, поскольку являются ездовыми. Легко показать, что данный профиль не способен обеспечить достаточную жесткость балки при разумном расходе материала.

При вертикальной нагрузке вертикально ориентированного тонкого длинного ребра его нижний край испытывает деформацию растяжения, а верхний край - деформацию сжатия. Сжатое ребро теряет устойчивость и дает "волну" по линии сжатия. Для упругого материала деформация является обратимой, поскольку не приводит к изменению его свойств. Для неупругого материала, например, типового проката, "волна" означает необратимое повреждение и последующее обрушение несущего элемента. Для эффективного использования упругих свойств тонкого ребра необходимо стабилизировать его верхний край, испытывающий сжатие. Простейший вариант - профиль Т-образной формы, однако по линиям соединения ребра и полок возникают локальные перенапряжения. Поскольку толстые нижние полки не повышают общую жесткость балки, тонкие верхние полки несомненно будут смяты под нагрузкой. Придется существенно увеличить массу верхней части. В пределе получаем известный профиль Виньоля (железнодорожный рельс). К сожалению, этот профиль материалоемок и не может быть использован здесь. Кроме того, при любом профиле балки доставка и монтаж длинномерных элементов создают массу проблем, особенно в условиях крупного города.

Асинхронный линейный электродвигатель (АСЛЭД) также обладает серьезными недостатками. Как известно, для получения "бегущего" магнитного поля используются трехфазные токи. Но три контактных провода с тремя токосъемниками - крайне нерациальное решение. Если же взять схему с "искусственной" фазой (аналогично маломощным бытовым устройствам), КПД привода окажется слишком низким. Второй существенный недостаток применительно к монорельсовым системам - малый допустимый зазор между подвижной и неподвижной частями (как и у любой другой асинхронной машины).

Особенно неудачен АСЛЭД прототипа с горизонтальными вторичными контурами, на которых будут удерживаться посторонние предметы и атмосферные осадки. Можно отметить значительную массу индукторов. Здесь АСЛЭД не является исключением из общего правила - при равной мощности асинхронная машина всегда больше и тяжелее синхронной.

Задачей создания изобретения является разработка конструкции ходового пути максимальной жесткости при минимальном расходе материала, снижение энергоемкости за счет исключения трения, а также увеличение скорости и безопасности движения применительно к пассажирским перевозкам.

Поставленная задача решается с помощью признаков, указанных в 1-м пункте формулы изобретения, общих с прототипом - таких, как подвесная монорельсовая система, включающая ходовой путь - балку удлиненного по вертикали профиля с закрепленными в ее нижней части вторичными элементами линейного электродвигателя и снабженное активными элементами линейного электродвигателя транспортное средство, а также отличительных, существенных признаков - выполнение балки в виде сборной конструкции, при этом несущей вертикальной частью профиля является одно- или многослойная лента. Это позволяет снизить массу погонного метра пути и облегчить монтаж транспортной системы.

Особенность выполнения несущей балки отражена в пункте 2 формулы изобретения, а именно - несущая лента по всей длине, за исключением мест крепления к опорам, снабжена в верхней части четырьмя дополнительными ленточными элементами, каждый из которых плавно изогнут под углом в 90o, при этом горизонтальные части дополнительных ленточных элементов соединены попарно между собой, а вертикальные части - с несущей лентой.

Особенность выполнения линейного электродвигателя (ЛЭД) отражена в пункте 3 формулы изобретения, а именно - вторичные элементы линейного электродвигателя представляют собой два продольно-зубчатых шихтованных магнитопровода, симметрично закрепленных по обеим сторонам несущей ленты, тогда как активными элементами служат продольные U-образные электромагниты, расположенные на транспортном средстве непосредственно под зубчатыми магнитопроводами с шагом 1,25 L, где L - расстояние между центрами полюсов электромагнитов и центрами двух соседних зубцов магнитопроводов, при этом общее число электромагнитов равно 4n, где n≥2.

Особенность выполнения магнитопроводов на протяжении ходового пути отражена в пункте 4 формулы изобретения, а именно - на разгонных участках ходового пути зубцы магнитопроводов имеют наклон в сторону движения, а на тормозных участках пути - в противоположную сторону.

Указанные выше отличительные признаки - каждый в отдельности и все совместно - направлены на решение поставленной задачи и являются существенными.

Использование предлагаемого сочетания существенных отличительных признаков в известном уровне техники не обнаружено, следовательно, предлагаемое решение соответствует критерию патентоспособности "новизна".

Единая совокупность новых существенных признаков с общими известными обеспечивает решение поставленной задачи, является не очевидной для специалистов в данной области техники и свидетельствует о соответствии заявленного технического решения критерию патентоспособности "изобретательский уровень".

Настоящее изобретение конкретно иллюстрируется следующими примерами осуществления изобретения, которые лишь иллюстрируют, но отнюдь не ограничивают объем использования изобретения.

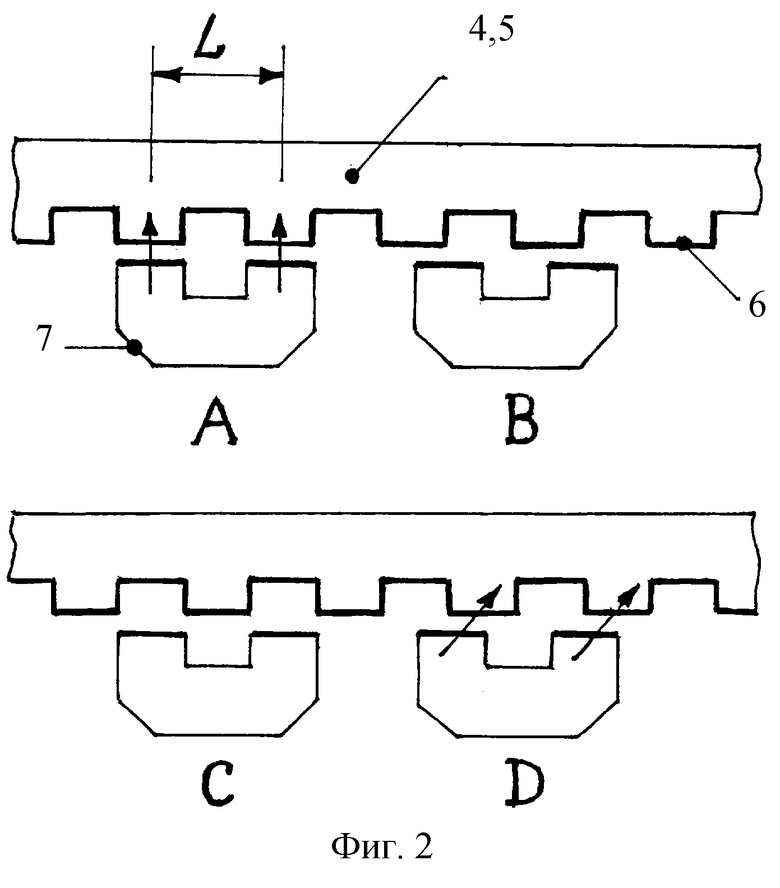

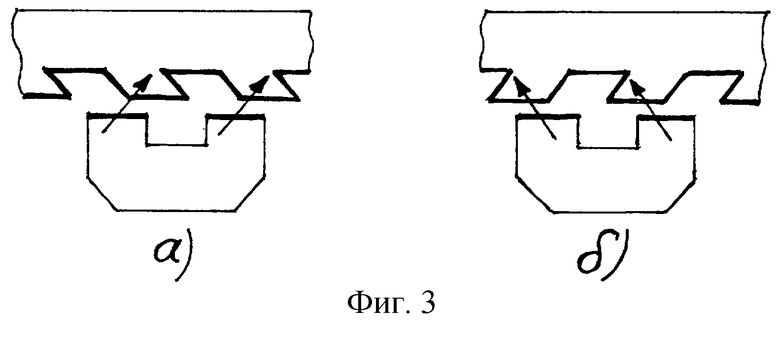

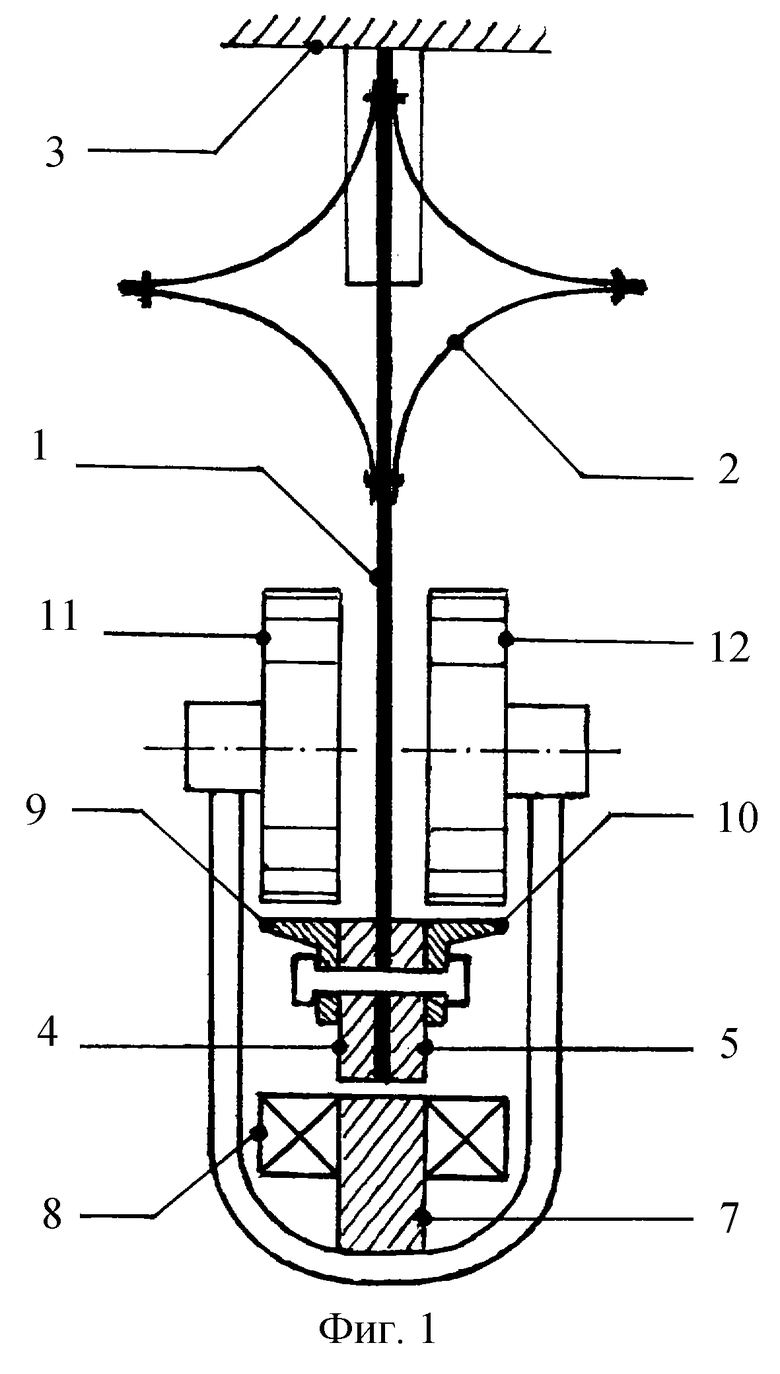

На фиг. 1 представлен поперечный разрез транспортной системы, на фиг.2 показано устройство синхронного однополярного линейного электродвигателя (СОЛЭД), фиг.3а и б отражают форму магнитопроводов на разгонном и тормозном участках пути.

Подвесная монорельсовая транспортная система содержит несущую ленту 1, стабилизатор 2 верхнего края ленты 1 (стагнат, от лат. Stagno - "делаю неподвижным"), узлы крепления 3 ленты 1, магнитопроводы 4, 5 с зубцами 6, установленные на транспортном средстве электромагниты с продольными U-образными сердечниками 7 и обмотками 8, ездовые полки 9, 10, а также аварийные опорные ролики 11, 12. Ездовые полки 9, 10 одновременно выполняют роль крепежных элементов, обжимающих шихтованные (пакетные) магнитопроводы 4, 5. Шихтовка магнитопроводов обязательна, поскольку при движении электромагнитов через зубцы 6 протекают быстро меняющиеся магнитные потоки.

Высота несущей ленты 1 составляет не менее 0,05-0,06 от длины пролета, т. е. расстояния между опорами. Ширина стабилизатора верхнего края ленты (стагната) 2 составляет не менее 0,25 от высоты несущей ленты. Толщина ленты 1 выбирается исключительно из соображений безопасности и при использовании высоколегированной упругой стали может составлять всего несколько миллиметров. Самые значительные нагрузки лента 1 испытывает в узлах крепления 3, где на 1 кв.мм сечения приходится до 10 кг•с. Рекомендуемая длина пролета 20-30 м при высоте несущей ленты до 1,5 м. Стабилизатор (стагнат) 2 может выполняться из ленты, меньшей толщины.

К недостаткам подвесной системы обычно относят большую по сравнению с навесной системой высоту опор и вероятность маятниковых колебаний экипажа, например, под действием бокового ветра. Но высота опор может быть сокращена за счет "охватывающей" формы экипажа, а боковую раскачку легко устранить при помощи дополнительных боковых роликов с автоматически управляемыми гидроцилиндрами. Подобные стабилизирующие устройства имеются во всех современных танках и начали применяться в некоторых серийных автомобилях.

Пара боковых роликов с гидравлическим управлением представляет собой весьма эффективное тормозное устройство, действие которого аналогично дисковым тормозам. Однако во избежание износа ленты ролики должны взаимодействовать с ней без проскальзывания, что и достигается за счет автоматического регулирования силы прижима. Кроме того, обжимные ролики могут использоваться для начального разгона экипажа. Подобные устройства известны, см. а.с. СССР 1504136, МПК В 61 В 13/04, бюл. 32 за 1989 г.

Важнейшее преимущество подвесной системы с несущей лентой - простота и легкость монтажа ходового пути. Заявляемое решение фактически объединяет воедино канатную и монорельсовую дороги. Как и трос (канат), лента доставляется к месту строительства в компактном виде (на барабане). Длина пакетов (блоков) магнитопроводов 4,5 до 3 м, а длина крепежных уголков 9, 10 - до 10 м. Смонтированная лента-балка является свободно висящей жесткой конструкцией и не требует предварительного натяжения. Тросы (ванты) здесь служат лишь дополнительными стабилизирующими элементами.

Лента-балка может подвешиваться к уже существующим сооружениям (мостам, эстакадам и т. д. ). Особенно важным это становится при прокладке трассы в условиях тесной городской застройки.

Синхронный однополярный линейный электродвигатель (СОЛЭД) работает следующим образом.

В начале движения, при разгоне экипажа максимальный ток подается в обмотку только одного из четырех электромагнитов группы (на фиг.2 он обозначен латинской буквой D). Действующую силу электромагнита можно разложить на две составляющие - продольную (сила тяги) и поперечную (подъемная сила). При перемещении экипажа на расстояние 0,25L электромагнит D отключается, а ток подается в обмотку электромагнита С и так далее. При достижении некоторой скорости из-за инерционности электромагнитов ток отключаемого модуля не успевает упасть до нуля и в каждый момент времени работают сразу два электромагнита группы (на фиг. 2 - А и D). Электромагнит А не создает тягового усилия, но обеспечивает дополнительную подъемную силу. При дальнейшем нарастании скорости ток в обмотках всех четырех электромагнитов группы не отключается полностью, а колеблется между минимальным и максимальным значениями. Именно поэтому заявляемый ЛЭД называется "однополярным". В отличие от обычных вращательных синхронных машин, в СОЛЭД имеется усредненный по времени магнитный поток. При достижении крейсерской скорости тяговое усилие сокращается до минимума, а подъемная сила достигает необходимой для компенсации веса экипажа величины. Таким образом, СОЛЭД переходит в режим электромагнитной подвески (ЭМП) с ключевым регулированием. Боковая стабилизация экипажа также обеспечивается за счет конфигурации магнитного потока.

Электромагнитная подвеска позволяет существенно снизить потери мощности на трение. При обтекаемой форме на скоростях до 250 км/ч сила сопротивления воздуха не превышает 2-3% от веса экипажа. Для сравнения - у рельсового поезда трение достигает 5%, а у легкового автомобиля превышает 10% (без учета сопротивления воздуха, которым на скоростях порядка 100 км/ч еще можно пренебречь). С учетом малого трения мощность привода экипажа массой 10-20 т не превышает 100 кВт, причем расход мощности в самой ЭМП существенно меньше всех остальных потерь.

СОЛЭД питается от источника постоянного тока и обладает важным преимуществом по сравнению с ЛЭД переменного тока - при отключении внешней сети экипаж переходит на аварийные бортовые аккумуляторы и тем самым обеспечивается штатный режим торможения с работающей ЭМП. Для АСЛЭД прототипа или аналогичных (система ТРАНСРАПИД, Германия) отключение питающей сети на полной скорости экипажа следует рассматривать как аварийную ситуацию.

Наиболее важным узлом СОЛЭД является электронный коммутатор, заменяющий традиционный механический коллектор синхронных машин. Примерная схема электронного коммутатора для СОЛЭД-ЭМП описана в а.с. СССР 1393147, МПК G 05 F 7/00, бюл. 3 за 2002 г.

Наиболее важный механический параметр СОЛЭД - "полюсное деление", здесь обозначенное как L. Чем меньше L, тем меньше масса погонного метра магнитопроводов 4, 5. С другой стороны, при уменьшении L повышается частота переключений электромагнитов, что нежелательно. С учетом свойств типовых ферромагнитных материалов, частота переключений не должна превышать 1 кГц. Следовательно, минимальная величина L составляет примерно 200 мм.

Для повышения тягового усилия СОЛЭД на разгонных и тормозных участках ходового пути необходимо выполнить зубцы 6 наклонными. При наклонном расположении зубцов (фиг.3а, б) увеличивается "рабочий ход" каждого электромагнита, циклы переключения несколько перекрываются и тяговое усилие возрастает примерно на 30%.

Главной проблемой СОЛЭД является довольно значительная суммарная масса магнитопроводов 4,5 (реально более 100 кг на 1 пог.метр). Уменьшить массу магнитопроводов можно только за счет уменьшения их поперечного размера, что неизбежно приводит к снижению тягового усилия. Однако подъемная сила электромагнитов в расчете на 1 кв.см площади полюсов сохраняется, если поперечный размер (ширина) полюсов превосходит рабочий зазор (примерно 10 мм).

Представляет интерес комбинированная система, сочетающая постоянно работающую ЭМП и тяговые обжимные ролики с гидравлическим управлением. В этом случае зубцы 6 не нужны, а роль магнитопроводов могут выполнять крепежные уголки (ездовые полки) 9, 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНОРЕЛЬСОВАЯ ДОРОГА НАВЕСНОГО ТИПА | 2002 |

|

RU2219083C1 |

| ХОДОВОЙ ПУТЬ ДЛЯ МОНОРЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2264316C1 |

| НАПРАВЛЯЮЩИЙ ЭЛЕМЕНТ ХОДОВОГО ПУТИ | 2007 |

|

RU2354568C2 |

| Автоматическая грузопроводная транспортная система с автономными транспортными модулями с тяговым линейным электроприводом | 2017 |

|

RU2678917C2 |

| МОНОРЕЛЬСОВЫЙ ХОДОВОЙ ПУТЬ И ТРАНСПОРТНОЕ СРЕДСТВО | 2004 |

|

RU2269444C1 |

| ТРАНСПОРТНОЕ УСТРОЙСТВО НА ЭЛЕКТРОМАГНИТНОЙ ПОДВЕСКЕ | 1982 |

|

SU1108670A1 |

| МОНОРЕЛЬСОВАЯ ТРАНСПОРТНАЯ СИСТЕМА С ПОДВИЖНЫМ СОСТАВОМ С ЛИНЕЙНЫМ ПРИВОДОМ | 2001 |

|

RU2180295C1 |

| ПОДВЕСНАЯ ТРАНСПОРТНАЯ СИСТЕМА | 2006 |

|

RU2302955C1 |

| МОНОРЕЛЬСОВАЯ ТРАНСПОРТНАЯ СИСТЕМА | 2007 |

|

RU2356766C1 |

| ХОДОВОЙ ПУТЬ И ТРАНСПОРТНОЕ СРЕДСТВО | 2007 |

|

RU2352707C1 |

Изобретение относится к скоростному наземному транспорту. В системе имеется ходовой путь в виде балки с узким вертикальным ребром, боковыми элементами жесткости и закрепленными в ее нижней части вторичными элементами линейного двигателя. Транспортное средство снабжено активными элементами линейного электродвигателя. Балка выполнена сборной. Вертикальное ребро представляет собой одно- или многослойную упругую несущую ленту, которая по всей длине, за исключением мест крепления к опорам, снабжена в верхней части четырьмя боковыми упругими ленточными элементами, каждый из которых предварительно плавно изогнут под углом 90o. Горизонтальные участки боковых упругих ленточных элементов соединены попарно между собой, а вертикальные участки - с несущей лентой. Вторичные элементы линейного электродвигателя представляют собой два продольно-зубчатых шихтованных магнитопровода, симметрично закрепленных по обеим сторонам несущей ленты, а активными элементами линейного электродвигателя служат продольные U-образные электромагниты. Ходовой путь системы характеризуется максимальной жесткостью при минимальном расходе материала. Применительно к пассажирским перевозкам обеспечиваются также снижение энергоемкости и увеличение скорости и безопасности движения. 2 з.п.ф-лы, 3 ил.

| ПОДВЕСНАЯ МОНОРЕЛЬСОВАЯ ДОРОГА | 1991 |

|

RU2013257C1 |

| МОНОРЕЛЬСОВАЯ ТРАНСПОРТНАЯ СИСТЕМА НАВЕСНОГО ТИПА | 1999 |

|

RU2145557C1 |

| МОНОРЕЛЬСОВАЯ ТРАНСПОРТНАЯ СИСТЕМА КОНВЕРТИРУЕМОГО ТИПА | 1999 |

|

RU2158211C1 |

| СПОСОБ ВЫРАБОТКИ ХЛЕБОБУЛОЧНОГО ИЗДЕЛИЯ | 2010 |

|

RU2437465C1 |

Авторы

Даты

2003-12-20—Публикация

2002-04-05—Подача