Изобретение относится к пассажирским транспортным системам, а именно к монорельсовым системам эстакадного типа с линейным тяговым приводом.

Монорельсовые транспортные системы обладают рядом преимуществ перед другими видами транспорта, как наземного, так и подземного. К этим преимуществам можно отнести следующее: не требуется сплошное земляное полотно с бетонным покрытием или железнодорожный путь со шпалами и рельсами, благодаря чему резко сокращается объем земляных работ при строительстве дороги; стоимость постройки монорельсовой дороги в городах меньше стоимости метрополитена (в 3...8 раз), современной автострады (в 1, 2...3 раза), железной дороги (в 2...6 раз); опыт действующих монорельсовых дорог показывает, что средний уровень эксплуатационных расходов на них на 15-30% ниже, чем у трамвая; монорельсовые дороги в большинстве случаев обеспечивают непрерывную, надежную и безопасную эксплуатацию при самых неблагоприятных погодных условиях.

Из перечисленных особенностей монорельсовых дорог следует, что этот вид транспорта имеет преимущества перед существующими видами наземного транспорта и применение его является экономически целесообразным для освоения пассажирских перевозок в условиях города. При этом реализация тягового привода может базироваться на любом известном принципе осуществления скоростной тяги.

Известна монорельсовая транспортная система, включающая в себя трассу с ходовой балкой, перемещающийся по трассе электроподвижной состав с шарнирно-сочлененными вагонами, опорными колесами, установленными в местах сочленения вагонов, и направляющими колесами, а также тяговый привод с электродвигателями, размещенными с наружной стороны вагонов (RU 92015239 А, 20.04.1995).

Недостаток известной транспортной системы заключается в ее низкой надежности работы, обусловленной применением подверженных отказам вращающихся электродвигателей.

Наиболее близкой к предложенной является монорельсовая транспортная система, содержащая трассу, выполненную в виде размещенной на опорах стальной ходовой балки коробчатого сечения, перемещающийся по трассе электроподвижной состав с головными и пассажирскими вагонами, подвагонные рамы которых закреплены на головных и межвагонных ходовых тележках с ходовыми колесными парами, а также вертикальными и горизонтальными стабилизационными колесными парами, системы электроснабжения и управления, линейный тяговый привод с пассивными элементами, установленными на ходовой балке, и активными элементами в виде индуктора линейного двигателя, установленными на электроподвижном составе и электрически соединенными с системой энергоснабжения (RU 2145557 С1, 20.02.2000).

Недостаток указанной транспортной системы также связан с невысокой эксплуатационной надежностью, предопределенной несовершенством конструктивного построения ходовых тележек и линейного двигателя.

Задачей изобретения является совершенствование монорельсовой транспортной системы с линейным тяговым приводом и повышение ее эксплуатационных показателей, в частности надежности работы.

Поставленная цель достигается тем, что в монорельсовой транспортной системе, содержащей трассу, выполненную в виде размещенной на опорах стальной ходовой балки коробчатого сечения, перемещающийся по трассе электроподвижной состав с головными и пассажирскими вагонами, подвагонные рамы которых закреплены на головных и межвагонных ходовых тележках с ходовыми колесными парами, а также вертикальными и горизонтальными стабилизационными колесными парами, системы электроснабжения и управления, линейный тяговый привод с пассивными элементами, установленными на ходовой балке, и активными элементами в виде индуктора линейного двигателя, установленными на электроподвижном составе и электрически соединенными с системой энергоснабжения, ходовые тележки выполнены в виде компоновочных узлов, первый из которых объединяет пары ходовых и горизонтальных стабилизационных колес, а второй узел объединяет вертикальные стабилизационные колеса и индуктор линейного двигателя, при этом ходовые и горизонтальные стабилизационные колеса в первом компоновочном узле закреплены жестко относительно друг друга, а второй компоновочный узел закреплен относительно первого узла посредством упругих деформируемых элементов и промежуточных передаточных элементов, упругие деформируемые элементы выполнены с обеспечением взаимного смещения двух компоновочных узлов по одной из трех осей, нормальной к плоскости движения подвижного состава, а промежуточные передаточные элементы - с возможностью фиксации относительного положения двух компоновочных узлов относительно друг друга по двум другим осям, имеющиеся на ходовых тележках узлы крепления к подвагонным рамам расположены на общей оси, нормальной к плоскости движения подвижного состава и проходящей через ось качения ходовых колесных пар, а плоскости качения по ходовой балке вертикальных стабилизационных колес, поджимаемых к ходовой балке упругими деформируемыми элементами, расположены ниже плоскости качения ходовых колес, пассивные элементы линейного тягового привода установлены на верхней внешней поверхности короба ходовой балки, а активные элементы - на компоновочных узлах ходовых тележек с обеспечением упругой подвески и базирования на вертикальные стабилизационные колеса.

Решению поставленной задачи способствуют частные существенные признаки изобретения.

Ходовая балка выполнена из стальных листов марки 15ХСНД с пределом прочности не менее 40 кгс/мм2.

Поперечное сечение короба ходовой балки образовано соответственно нижней и верхней полками и двумя вертикальными стенками, при этом отношение расстояний между внешними поверхностями полок и вертикальными стенками находится в пределах 1,1...1,2.

Расстояние между внешними поверхностями верхней и нижней полок составляет 1000...1100 мм.

Полки и вертикальные стенки короба ходовой балки соединены между собой посредством сварки и резьбовых элементов.

Вертикальные стенки короба ходовой балки соединены с верхней полкой с образованием в верхней полке симметричных внешних консольных выступов, отношение размеров которых к ширине верхней полки находится в пределах 0,1... 0,15.

Отношение толщин полок и стенок короба ходовой балки находится в пределах 1,5...2,5.

Ширина верхней полки составляет 1190...2010 мм.

Величины толщин полок короба ходовой балки находится в пределах 15...30 мм.

Ездовые дорожки для ходовых колес образованы на внешней поверхности верхней полки, в том числе и на консольных участках.

Ширина ездовой дорожки для ходового колеса составляет 300±30 мм.

Расстояние между срединными плоскостями ходовых колес подвижного состава составляет 900±30 мм.

При номинальной установке подвижного состава на ходовой балке срединные плоскости ходовых колес совмещены с плоскостями вертикальных стенок короба, при этом допустимое их смещение не превышает 2...3 толщин вертикальных стенок.

Ходовые колеса выполнены с пневматическими шинами.

Рабочее давление воздуха в шинах ходовых колес находится в пределах 5... 6 атм.

Внешний диаметр ненагруженных ходовых колес составляет 1030±5 мм.

Отношение внешнего диаметра ненагруженного ходового колеса к внешнему диаметру нагруженного максимальной эксплуатационной нагрузкой ходового колеса находится в пределах 1,05...1,1.

Отношение внешнего диаметра ненагруженного ходового колеса к внешнему диаметру проколотого ходового колеса находится в пределах 1,1...1,2.

Расстояние между осями ходовых колес головных и межвагонных ходовых тележек составляет 5000±50 мм.

Подвижный состав содержит два головных и от четырех до десяти пассажирских вагонов.

Номинальное значение максимальной длины подвижного состава при шести вагонах составляет 35 м.

Количество сидячих мест в головных вагонах составляет 7, а в пассажирских - 8.

Количество пассажиров в подвижном составе с шестью вагонами при максимальной загрузке составляет 350...370.

Масса нетто подвижного состава при шести вагонах составляет 29...31 т.

Расстояние между торцами смежных вагонов подвижного состава составляет 600±10 мм.

Длина пассажирского вагона - расстояние между внешними поверхностями торцевых стенок составляет 4400±50 мм.

Ширина вагона - расстояние между внешними поверхностями боковых стенок выполнена переменной и ее номинальное значение находится в пределах 2300... 1922 мм, при этом большее значение размера ширины соответствует нижнему сечению вагона.

Номинальное значение высоты вагона по наружному обводу составляет 3320 мм.

Номинальное значение высоты салона вагона - расстояние между внутренними поверхностями пола и потолка составляет 2200 мм.

Длина головного вагона - расстояние между внешней поверхностью торцевой стенки и бампером составляет 6890±50 мм.

Длина пассажирского салона головного вагона - расстояние между внешними поверхностями торцевых стенок составляет 4400±50 мм.

Площадь пола в салонах вагонов для стоящих пассажиров составляет 5 м2.

Пассажирские салоны головных вагонов и пассажирских вагонов выполнены каждый с одной автоматической раздвижной дверью по каждому борту.

Ширина дверного проема составляет 1200±10 мм.

Пассажирские салоны головных вагонов и промежуточные вагоны выполнены каждый с двумя окнами, расположенными симметрично по разные стороны автоматической раздвижной двери по каждому борту.

Ширина оконного проема составляет 850±10 мм.

Головные и межвагонные ходовые тележки выполнены каждая с двумя парами вертикальных стабилизационных колес.

Оси пар вертикальных стабилизационных колес расположены симметрично относительно оси пары ходовых колес.

Расстояние между осями пар вертикальных стабилизационных колес ходовых тележек составляет 500±5 мм.

Ездовые дорожки для вертикальных стабилизационных колес образованы на внутренней поверхностях консольных участков верхней полки короба ходовой балки.

Ширина ездовой дорожки для вертикального стабилизационного колеса составляет 60...75 мм.

Расстояние между срединными плоскостями вертикальных стабилизационных колес подвижного состава составляет 1100±20 мм.

При номинальной установке подвижного состава на ходовой балке срединные плоскости вертикальных стабилизационных колес отстоят от торцов консольных участков верхней полки на 50 мм, при этом допустимое их смещение не превышает 5...10 мм.

Номинальный внешний диаметр ненагруженных вертикальных стабилизационных колес составляет 360 мм.

Отношение внешнего диаметра ненагруженного вертикального стабилизационного колеса к внешнему диаметру нагруженного максимальной эксплуатационной нагрузкой вертикального стабилизационного колеса находится в пределах 1,01.. .1,02.

Отношение внешнего диаметра ненагруженного вертикального стабилизационного колеса к внешнему диаметру частично разрушенного вертикального стабилизационного колеса находится в пределах 1,05...1,07.

Вертикальные стабилизационные колеса поджаты к своим ездовым дорожкам за счет усилия упругого элемента, связывающего компоновочные узлы ходовой тележки.

Упругое смещение компоновочных узлов тележки относительно друг друга составляет 70...100 мм.

Головная и межвагонные ходовые тележки выполнены каждая с двумя парами горизонтальных стабилизационных колес.

Оси пар горизонтальных стабилизационных колес расположены симметрично относительно оси пары ходовых колес.

Номинальное расстояние в продольном направлении между осями пар горизонтальных стабилизационных колес ходовых тележек составляет 1796 мм.

Ездовые дорожки для горизонтальных стабилизационных колес образованы на внешних поверхностях вертикальных стенок короба ходовой балки.

Ширина ездовой дорожки для горизонтальных стабилизационных колес составляет 60...75 мм.

Номинальное расстояние в поперечном направлении между осями горизонтальных стабилизационных колес подвижного состава составляет 1260 мм.

Номинальное расстояние между срединными плоскостями горизонтальных стабилизационных колес составляет 1100±20 мм.

При номинальной установке подвижного состава на ходовой балке срединные плоскости горизонтальных стабилизационных колес отстоят от внутренней поверхности консольных участков верхней полки на 200 мм, при этом допустимое их смещение не превышает 5...10 мм.

Номинальный внешний диаметр ненагруженных горизонтальных стабилизационных колес составляет 360 мм.

Отношение внешнего диаметра ненагруженного горизонтального стабилизационного колеса к внешнему диаметру нагруженного максимальной эксплуатационной нагрузкой горизонтального стабилизационного колеса находится в пределах 1,01...1,02.

Отношение внешнего диаметра ненагруженного горизонтального стабилизационного колеса к внешнему диаметру частично разрушенного горизонтального стабилизационного колеса находится в пределах 1,05...1,07.

Величина пролета между колоннами находится в пределах 20...42 м.

Каждый головной вагон содержит кабину управления.

Масса нетто пассажирского вагона составляет 10,5•(0,95...1,05) т.

Масса брутто пассажирского вагона составляет 18,5•(0,95...1,05) т.

Масса нетто головного вагона составляет 10,5•(0,95...1,05) т.

Масса брутто головного вагона составляет 18,5•(0,95...1,05) т.

Каждый вагон снабжен системой кондиционирования, подогрева и вентиляции, частично размещенной на крыше кузова.

Каждый вагон снабжен системой громкоговорящей связи.

Пассивные элементы линейного тягового привода выполнены в виде прямоугольных в плане пластин и содержат алюминиевую накладку, выполненную в виде специального профиля, и основание, набранное из ферромагнитных прутков прямоугольного сечения, скрепленных между собой стяжными пластинами.

Прямоугольные пластины пассивных элементов выполнены с размерами 2000 х 400 мм и толщиной 35 мм.

Масса прямоугольной пластины пассивных элементов составляет 110 кг.

Пассивные элементы установлены на внешней поверхности верхней полки короба ходовой балки.

Пассивные элементы установлены на внешней поверхности верхней полки короба ходовой балки с шагом в продольном направлении 0...10 мм.

Пассивные элементы закреплены на внешней поверхности верхней полки короба ходовой балки посредством резьбовых соединений.

Активные элементы линейного тягового привода выполнены в виде прямоугольных в плане пластин и содержат магнитопровод, набранный из тонколистовой электротехнической стали, трехфазную рабочую обмотку, уложенную в пазах магнитопровода, несущий короб защитный кожух для защиты лобовых частей обмотки от механических повреждений.

Масса прямоугольной пластины активных элементов составляет 350 кг.

Прямоугольные пластины активных элементов выполнены с номинальными размерами 1787 х 400 мм и толщиной 172 мм, при этом отклонения от номинальных величин не превышает 2%.

Активные элементы установлены на поверхностях компоновочных узлов ходовых тележек, обращенных к ходовой балке.

На компоновочных узлах ходовой тележки установлено по одному активному элементу.

Активные элементы установлены на компоновочных узлах ходовых тележек с шагом в продольном направлении подвижного состава 5000 мм.

Активные элементы закреплены на компоновочных узлах ходовых тележек посредством резьбовых элементов.

Между поверхностями активных и пассивных элементов образован номинальный зазор в пределах 20...25 мм при массе нетто подвижного состава.

Между поверхностями активных и пассивных элементов зазор при максимальной эксплуатационной нагрузке на подвижной состав составляет 5...15 мм.

Узлы крепления смежных вагонов на основной раме ходовой тележки выполнены в виде шарниров, при этом один смежный вагон крепится при помощи двух шарниров, размещенных на вертикальной прямой, а второй смежный вагон крепится при помощи одного шарнирного узла, размещенного между двумя первыми шарнирными узлами и на одной с ними прямой.

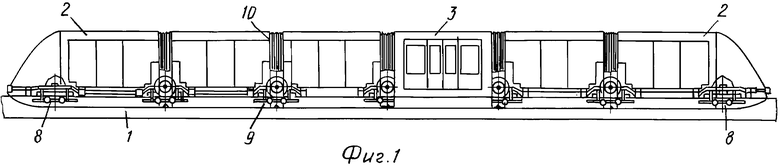

На фиг.1 представлен подвижной состав.

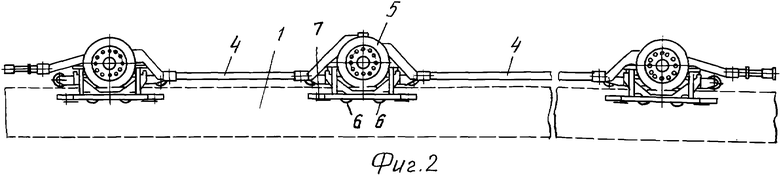

На фиг.2 приведены ходовые тележки в сборе с подвагонными рамами.

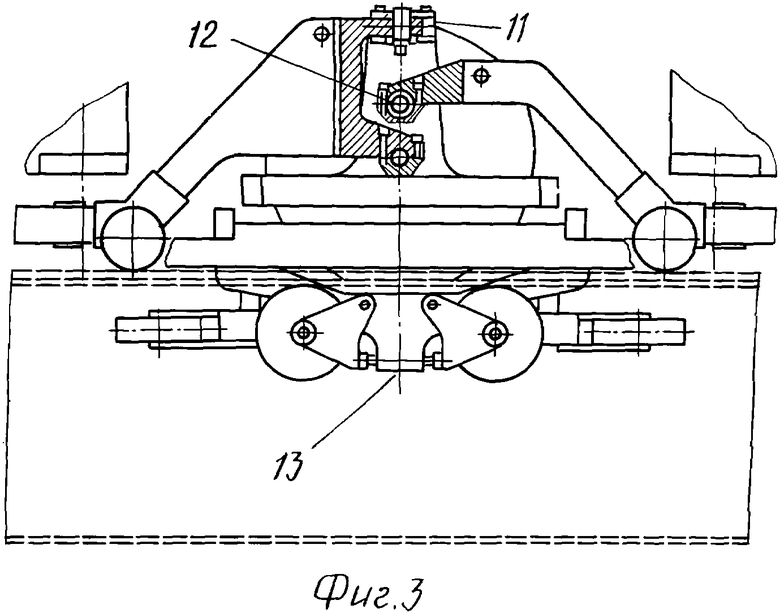

На фиг.3 показан узел соединения подвагонных рам смежных вагонов с межвагонной ходовой тележкой.

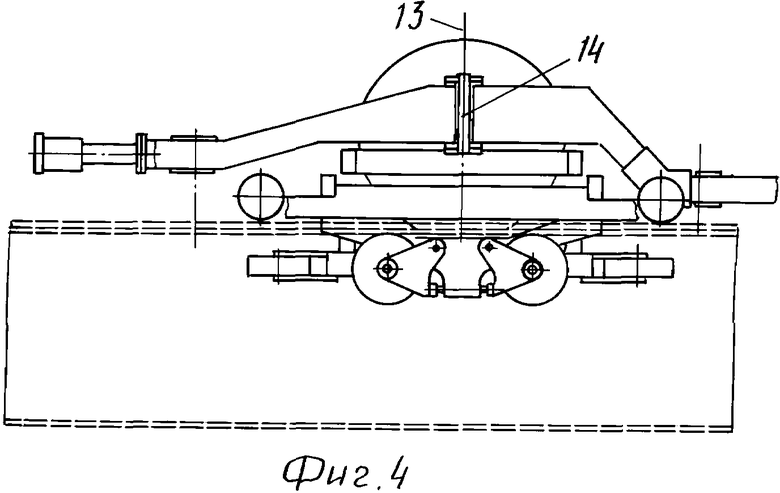

На фиг.4 представлен узел соединения подвагонной рамы головного вагона с головной ходовой тележкой.

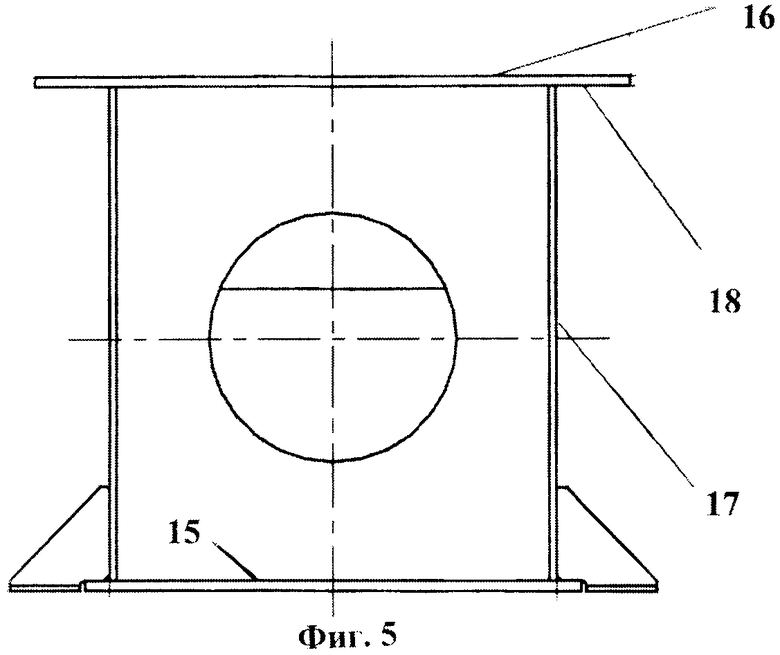

На фиг.5 показано поперечное сечение ходовой балки.

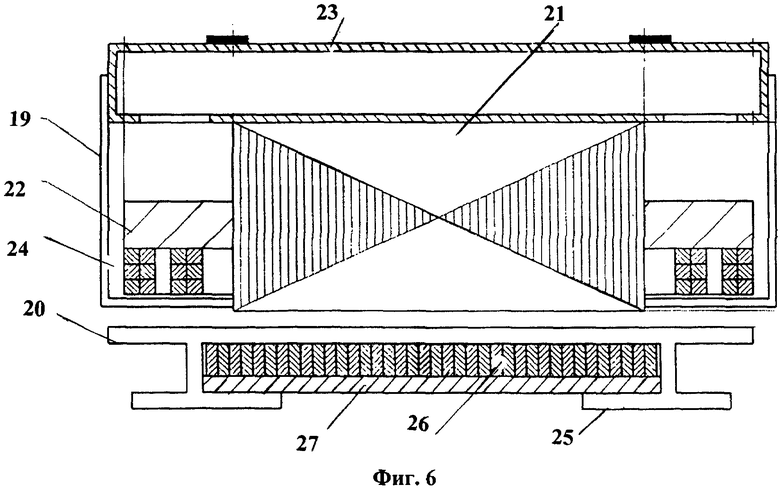

На фиг.6 представлено сечение линейного двигателя.

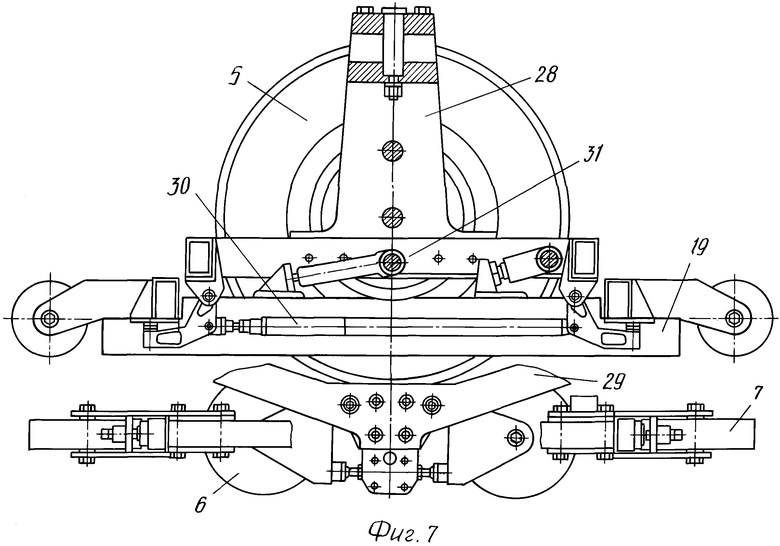

На фиг.7 показана ходовая тележка для соединения подвагонных рам смежных вагонов (вид сбоку), на фигуре убраны элементы, закрывающие индуктор линейного двигателя.

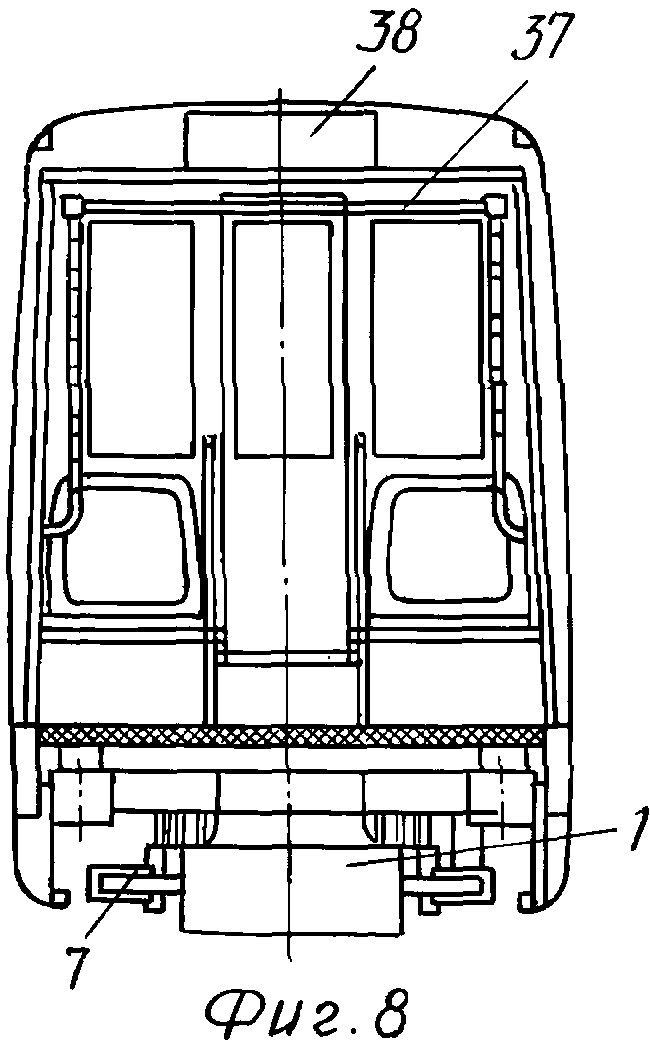

На фиг.8 приведен головной вагон, вид спереди.

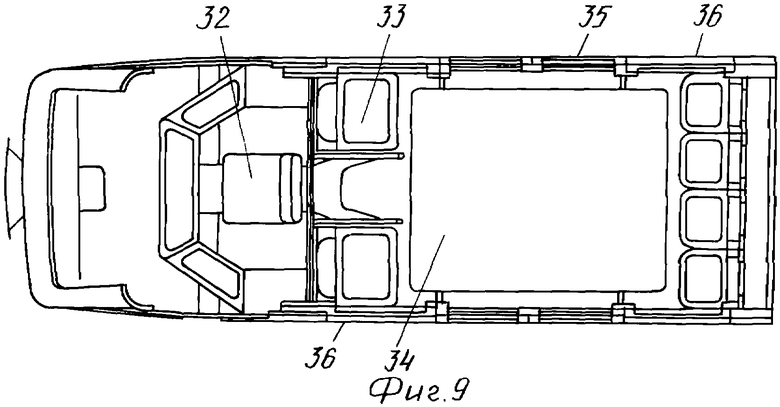

На фиг.9 показан головной вагон, вид сверху.

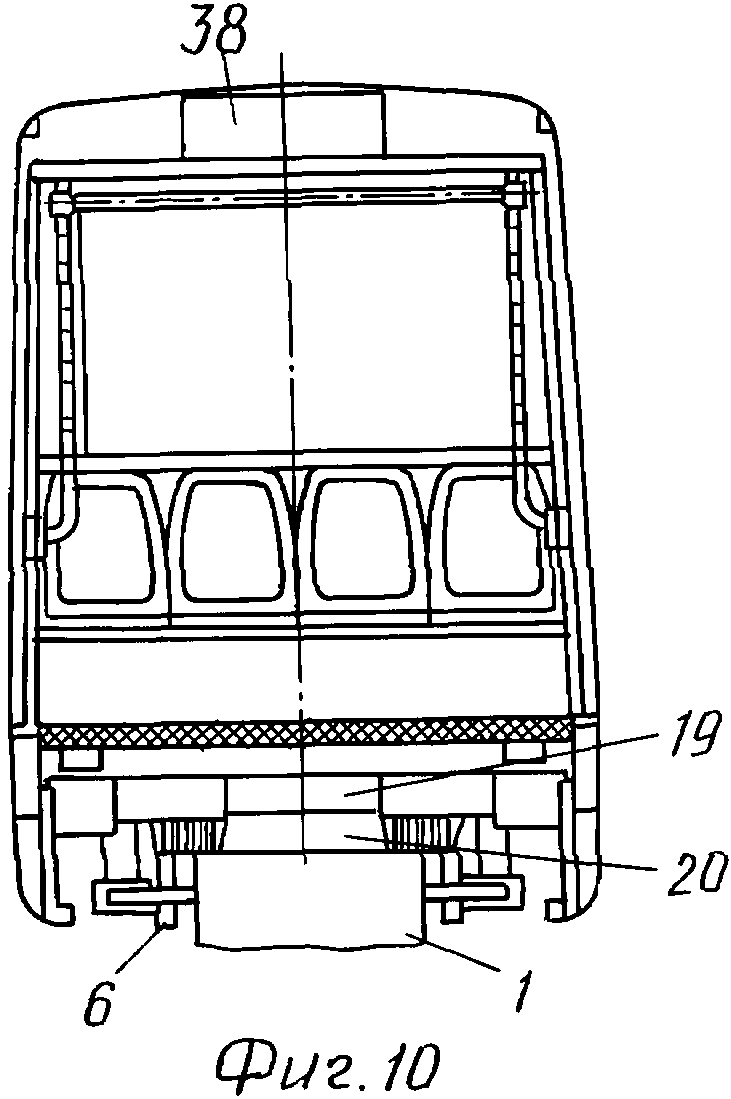

На фиг.10 представлен пассажирский вагон, вид спереди.

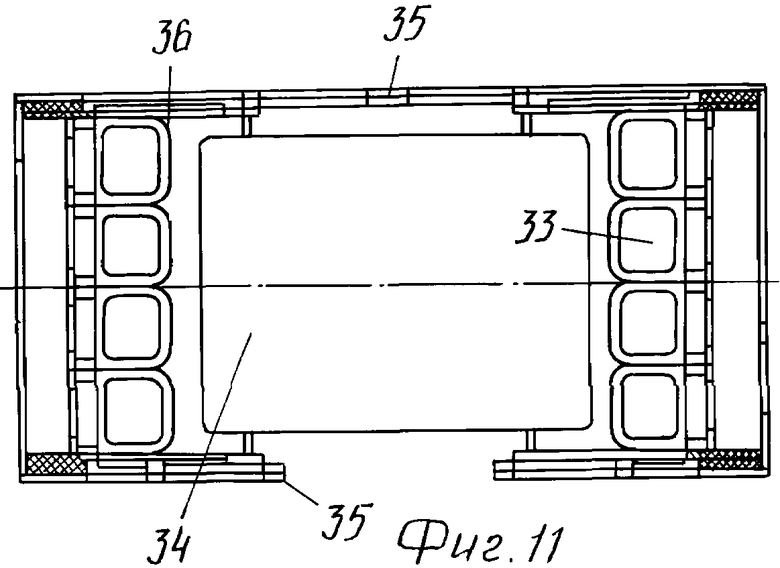

На фиг.11 приведен пассажирский вагон, вид сверху.

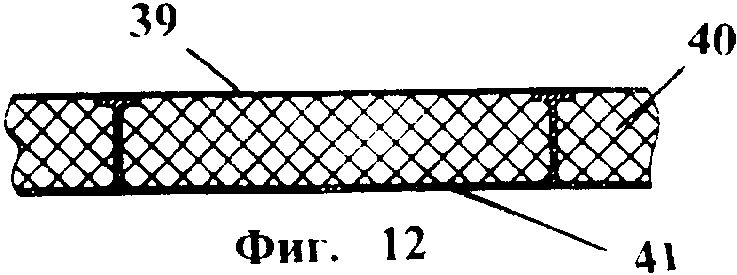

На фиг.12 приведено поперечное сечение боковых стенок вагонов подвижного состава.

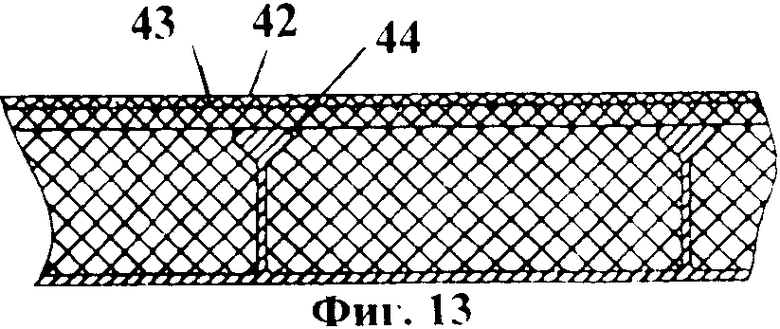

На фиг.13 показано поперечное сечение пола вагонов подвижного состава.

Монорельсовая транспортная система содержит трассу, выполненную в виде ходовых балок 1 на опорах с величиной пролета между ними в пределах 20...42 м, перемещающийся по трассе подвижной состав (фиг.1 и 2) с головными 2 и пассажирскими 3 вагонами, установленными на подвагонных рамах 4 с ходовыми колесными парами 5, вертикальными 6 и горизонтальными 7 стабилизационными колесными парами.

Ходовые и стабилизационные колесные пары подвижного состава объединены в головные 8 и межвагонные 9 ходовые тележки. Головные ходовые тележки соединены с подвагонными рамами головных вагонов 2, а межвагонные - соответственно и подвагонными рамами смежных пассажирских 3 или пассажирского 3 и головного 2 вагонов.

Межвагонные тележки подвижного состава обеспечивают его движение по ходовой балке с одновременной его стабилизацией в горизонтальной и вертикальных плоскостях.

Головная и межвагонные ходовые тележки выполнены каждая с одной парой ходовых колес, с двумя парами горизонтальных стабилизационных колес и с двумя парами вертикальных стабилизационных колес.

Соединение подвагонных рам и кузовов вагонов выполняются через демпфирующие элементы - амортизаторы. Кузов головного и пассажирского вагонов и межвагонные перекрытия 10 вместе с размещаемым внутри вагона оборудованием и аппаратурой предназначены для комфортной и безопасной транспортировки пассажиров в различных условиях эксплуатации монорельсового транспорта.

Ходовые колеса 5 могут быть выполнены с пневматическими шинами, а рабочее давление воздуха в шинах ходовых колес находится в пределах 5...6 ати. Ходовые пневматические колеса рассчитаны с таким учетом, чтобы выдерживать предельную нагрузку в аварийной ситуации в случае, если второе, рядом расположенное ходовое колесо, будет повреждено. При этом подвижной состав остается на ходу, но скорость его движения должна быть снижена.

Внешний диаметр ненагруженных пневматических ходовых колес составляет 1030±5 мм, а отношение внешнего диаметра ненагруженного ходового колеса к внешнему диаметру нагруженного максимальной эксплуатационной нагрузкой ходового колеса составляет 1,05...1,1, при этом отношение внешнего диаметра ненагруженного ходового колеса к внешнему диаметру проколотого ходового колеса находится в пределах 1,1...1,2.

Расстояние между осями ходовых колес смежных головной и межвагонной ходовых тележек и между смежными межвагонными ходовыми тележками составляет 5000±50 мм.

Горизонтальные стабилизационные колеса имеют резиновую поверхность качения, установлены на осях при помощи шариковых подшипников и обеспечивают стабилизированное движение подвижного состава вдоль ходовой балки при поворотах с различными радиусами, принимая на себя нагрузку, возникающую в результате действия центробежных сил и ветрового давления. Они постоянно прижаты к вертикальной стенке ходовой балки. Внешний диаметр ненагруженных горизонтальных стабилизационных колес составляет 360 мм. Отношение внешнего диаметра ненагруженного горизонтального стабилизационного колеса к внешнему диаметру нагруженного максимальной эксплуатационной нагрузкой горизонтального стабилизационного колеса находится в пределах 1,01...1,02. Отношение внешнего диаметра ненагруженного горизонтального стабилизационного колеса к внешнему диаметру частично разрушенного горизонтального стабилизационного колеса находится в пределах 1,05...1,07.

Оси пар горизонтальных стабилизационных колес расположены симметрично относительно оси пары ходовых колес. Номинальное расстояние в продольном направлении между осями пар горизонтальных стабилизационных колес ходовых тележек составляет 1800 мм. Расстояние в поперечном направлении между осями горизонтальных стабилизационных колес подвижного состава составляет 1100±20 мм. Расстояние в продольном направлении между осями горизонтальных стабилизационных колес подвижного состава составляет 2100±20 мм.

Вертикальные стабилизационные колеса имеют резиновую поверхность качения, установлены на осях при помощи шариковых подшипников и воспринимают опрокидывающие моменты, действующие на состав при прохождении криволинейных участков трассы и ветрового давления.

Оси пар вертикальных стабилизационных колес расположены симметрично относительно оси пары ходовых колес. Расстояние между осями пар вертикальных стабилизационных колес ходовых тележек составляет 500±5 мм. Внешние диаметры ненагруженных вертикальных стабилизационных колес составляет 360 мм. Отношение внешнего диаметра ненагруженного вертикального стабилизационного колеса к внешнему диаметру нагруженного максимальной эксплуатационной нагрузкой вертикального стабилизационного колеса находится в пределах 1,01...1,02.

Ходовые тележки снабжены узлами крепления подвагонных рам, при этом (фиг. 3) эти узлы крепления одной из подвагонных рам (левая на фиг.3) выполнены в виде двух шаровых подшипников 11, что позволяет поворачиваться подвагонной раме относительно ходовой тележки в горизонтальной плоскости на угол ±8o.

Узлы крепления второй (смежной) подвагонной рамы (правая на фиг.3) на межвагонных тележках выполнены с одним подшипниковым узлом 12, относительно этой тележки возможен поворот подвагонной рамы и в горизонтальной и в вертикальной плоскостях на угол ±8o. При этом узлы крепления 11 и 12 расположены на общей оси 13, нормальной к плоскости движения подвижного состава и проходящей через ось качения ходовых колесных пар, а подшипник 12 расположен между подшипниками 11.

Подвагонная рама головного вагона соединена с головной ходовой тележкой посредством подшипника 14 (фиг.4) с осью вращения, нормальной к плоскости движения подвижного состава и проходящей через ось качения ходовых колесных пар, что дает возможность поворота подвагонной рамы относительно головной ходовой тележки в горизонтальной плоскости на угол ±8o.

Поперечное сечение ходовой балки выполнено коробчатым (фиг.5). Полки и стенки ходовой балки выполнены из листов стали марки 15ХСНД с пределом прочности не менее 40 кгс/мм2. Поперечное сечение короба ходовой балки образовано соответственно нижней 15 и верхней 16 полками и двумя вертикальными стенками 17, при этом отношение расстояний между внешними поверхностями полок и вертикальными стенками находится в пределах 1,1...1,2. Расстояние между внешними поверхностями верхней и нижней полок составляет 1000...1100 мм. Полки и вертикальные стенки короба ходовой балки соединены между собой посредством сварки и резьбовых элементов. Вертикальные стенки короба ходовой балки соединены с верхней полкой с образованием в верхней полке симметричных внешних консольных выступов 18, отношение размеров которых к ширине верхней полки находится в пределах 0,1...0,15. Ширина верхней полки составляет 1190. . .2010 мм. Отношение толщин полок и стенок короба ходовой балки находится в пределах 1,5. ..2,5, величина толщин полок короба ходовой балки находится в пределах 15...30 мм.

Ездовые дорожки для ходовых колес 5 образованы на внешней поверхности верхней полки 16, в том числе и на консольных выступах 18. Ширина ездовой дорожки для ходового колеса составляет 300±30 мм. Расстояние между срединными плоскостями ходовых колес подвижного состава составляет 900±30 мм. При номинальной установке подвижного состава на ходовой балке срединные плоскости ходовых колес совмещены с плоскостями вертикальных стенок 17 короба, при этом допустимое их смещение не превышает 2...3 толщин вертикальных стенок 17.

Ездовые дорожки для вертикальных стабилизационных колес образованы на внутренних поверхностях консольных участков верхней полки короба ходовой балки. Ширина ездовой дорожки для вертикального стабилизационного колеса составляет 60. . . 75 мм. Расстояние между срединными плоскостями вертикальных стабилизационных колес подвижного состава составляет 1100±20 мм. При номинальной установке подвижного состава на ходовой балке срединные плоскости вертикальных стабилизационных колес отстоят от торцов консольных участков верхней полки на 50 мм, при этом допустимое их смещение не превышает 5...10 мм. Плоскости качения по ходовой балке вертикальных стабилизационных колес расположены ниже плоскости качения ходовых колес.

Ездовые дорожки для горизонтальных стабилизационных колес образованы на внешних поверхностях вертикальных стенок короба ходовой балки. Ширина ездовой дорожки для горизонтальных стабилизационных колес составляет 60...75 мм.

При номинальной установке подвижного состава на ходовой балке срединные плоскости горизонтальных стабилизационных колес отстоят от внутренней поверхности консольных участков верхней полки на 200 мм, при этом допустимое их смещение не превышает 5...10 мм.

Монорельсовая транспортная система содержит системы электроснабжения и управления, линейный тяговый привод, выполненный в виде пассивных элементов, установленных на ходовой балке, и активных элементов, установленных на подвижном составе и электрически соединенных с системой электроснабжения.

Важнейшим узлом транспортной системы, определяющим ее эксплуатационные и коммерческие показатели, конструктивную схему и надежность функционирования, является устройство реализации тяги или тяговый электропривод.

В подвижном составе применен тяговый электропривод на базе линейного асинхронного двигателя (фиг.6). Линейный двигатель передает тяговое усилие бесконтактно за счет электромагнитного взаимодействия активных элементов - индуктора 19 (фиг. 6 и 7) (развернутой обмотки статора асинхронного двигателя), закрепляемого на головных и межвагонных тележках, и вторичного 20 (фиг. 6 и 7) (пассивного) элемента (ротора асинхронного двигателя), представляющего собой ферромагнитно-алюминиевую накладку, установленную на всем протяжении ходовой балки. Подвеска индуктора линейного двигателя обеспечивает номинальный зазор в пределах 20...25 мм при массе нетто подвижного состава, а оптимальный зазор при максимальной эксплуатационной нагрузке на подвижной состав составляет 10. . .15 мм. Ходовые колеса выполняют только функцию опоры подвижного состава, при этом исключается проблема сцепления ходовых колес с ходовой балкой, а значит, и проблема эксплуатации в условиях гололеда и снежного наката.

Тяговый электропривод обеспечивает разгон электроподвижного состава номинальной массой 44000 кг с ускорением 1 м/с2, движение с установившейся скоростью (до 16,6 м/с2, выбег и электрическое торможение с замедлением 1... 1,5 м/с2 до полного останова подвижного состава.

Индуктор 19 содержит магнитопровод 21, набранный из тонколистовой электротехнической стали, трехфазную рабочую обмотку 22, уложенную в пазах магнитопровода 21, несущий короб 23 и кожух 24 для защиты лобовых частей обмотки 22 от механических повреждений.

Активные элементы линейного привода - индукторы выполнены в виде пластин прямоугольными в плане. Прямоугольные пластины активных элементов выполнены с номинальными размерами 1787 х 400 мм и толщиной 172 мм, при этом отклонение от номинальных величин не превышает 2%. Активные элементы установлены на поверхностях компоновочных узлов ходовых тележек, обращенных к ходовой балке. На компоновочном узле ходовой тележки установлено по одной пластине активного элемента. Активные элементы установлены на узлах ходовых тележек с шагом в продольном направлении подвижного состава 5000 мм и закреплены на них посредством резьбовых элементов. Масса индуктора не превышает 350 кг.

Пассивный вторичный элемент 20 состоит из алюминиевой накладки 25, выполненной в виде специального профиля, и основания 26, набранного из ферромагнитных прутков прямоугольного сечения, скрепленных между собой стяжными пластинами 27. Длина индуктора по стали - 1763 мм, ширина - 400 мм, толщина 35 мм. Пассивный элемент формируется из блоков длиной 2000 мм. Масса блока вторичного элемента - 110 кг.

Прямоугольные пластины пассивных элементов установлены на внешней поверхности верхней полки короба ходовой балки с шагом в продольном направлении 0. ..10 мм. Прямоугольные пластины пассивных элементов закреплены на внешней поверхности верхней полки короба ходовой балки посредством резьбовых соединений.

Головные и межвагонные ходовые тележки выполнены в виде компоновочных узлов, один из которых 28 объединяет соответственно пары ходовых 5 и горизонтальных 7 стабилизационных колес, а второй узел 29 объединяет вертикальные стабилизационные колеса 6 и индуктор 19 линейного двигателя, (на фиг.7 представлена межвагонная ходовая тележка).

Ходовые и горизонтальные стабилизационные колеса на первом компоновочном узле закреплены жестко относительно друг друга, а второй узел с вертикальными стабилизационными колесами и индуктором линейного двигателя закреплен относительно первого узла тележки посредством упругих деформируемых элементов 30 и промежуточных передаточных элементов 31.

Деформируемые элементы 30 обеспечивают взаимное смещение двух компоновочных узлов по одной из трех осей, нормальной к плоскости движения подвижного состава, а промежуточные передаточные элементы 31 фиксируют относительное положение этих двух компоновочных узлов тележки относительно друг друга по двум другим осям. На фиг.7 показан вариант горизонтального расположения упругого деформируемого элемента 30, передающего усилие через кинематически соединенные элементы. Вертикальные стабилизационные колеса поджаты к своим ездовым дорожкам за счет усилия упругого элемента, связывающего узлы ходовой тележки.

Отличительной особенностью данного технического решения является независимая упругая подвеска индуктора линейного двигателя на ходовой тележке с базированием на вертикальные стабилизационные колеса, контактирующими с нижней поверхностью консольных выступов 18 ходовой балки. Индуктор 19 размещен по центру над ходовой балкой. Подобное решение позволяет обеспечить наиболее оптимальный режим передачи тепла на поверхности ходовой балки при нагреве вторичного элемента за счет индукционных токов и тем самым устранить влияние осадков и гололедных явлений на плавность движения подвижного состава. Для развития максимальной тяги линейным двигателем необходим минимальный зазор между индуктором и вторичным элементом линейного двигателя, расположенным на ходовой балке. Необходимый зазор обеспечивается вертикальными стабилизационными колесными парами 6, закрепленными на ходовой тележке и катящимися по нижней стороне консольных частей ходовой балки.

При изменении расстояния от оси ходового колеса до полотна ходовой балки из-за различной нагрузки на колесо в процессе эксплуатации компоновочный узел ходовой тележки с индуктором будет всегда эквидистантен плоскости верхней полки ходовой балки.

Передача тягового усилия от индуктора линейного двигателя на ходовую тележку и горизонтальная стабилизация индуктора относительно ходовой тележки осуществляются посредством элементов 31.

Подвижный состав содержит два головных и может содержать от четырех до десяти пассажирских вагонов. Номинальное значение максимальной длины подвижного состава, содержащего два головных и четыре пассажирских вагона, составляет 35 м. Масса нетто пассажирского вагона составляет 10,5•(0,95...1,05) т. Масса брутто пассажирского вагона составляет 18,5•(0,95...1,05) т. Масса нетто головного вагона составляет 10,5•(0,95...1,05) т. Масса брутто головного вагона составляет 18,5•(0,95...1,05) т.

Каждый головной вагон содержит кабину управления с местом 32 для водителя.

Количество сидячих мест 33 в головных вагонах составляет семь, а в пассажирских вагонах - по восемь сидячих мест 33. Количество пассажиров в подвижном составе (шесть вагонов) при максимальной загрузке составляет 350... 370. Масса нетто подвижного состава (при шести вагонах) составляет 29...31 т. Расстояние между торцами смежных вагонов подвижного состава составляет 600±10 мм. Длина пассажирского вагона - расстояние между внешними поверхностями торцевых стенок составляет 4400±50 мм. Ширина вагона - расстояние между внешними поверхностями боковых стенок - выполнена переменной и ее номинальное значение находится в пределах 2300...1922 мм, при этом большее значение размера ширины соответствует нижнему сечению вагона. Номинальное значение высоты вагона по наружному обводу составляет 3320 мм. Номинальное значение высоты салона вагона - расстояние между внутренними поверхностями пола и потолка - составляет 2200 мм. Длина головного вагона - расстояние между внешней поверхностью торцевой стенки и бампером - составляет 6890±50 мм. Длина пассажирского салона головного вагона - расстояние между внешними поверхностями торцевых стенок - составляет 4400±50 мм. В вагонах предусмотрено по 5 м2 свободной площади 34 для стоящих пассажиров. Номинальная вместимость пассажиров определена из расчета 5 человек на кв. м свободной площади пола.

Каждый вагон с двух сторон оборудуется двухстворчатыми автоматическими раздвижными дверями 35. Ширина дверного проема составляет 1200±10 мм.

Дверные панели сдвигаются по направляющим желобам с наружной стороны вагонов. Предусмотрено три состояния двери: дверь открыта; дверь закрыта; дверь заблокирована. Движение подвижного состава с незаблокированной дверью исключено.

Пассажирские салоны головных вагонов и промежуточные вагоны выполнены каждый с двумя окнами 36, расположенными симметрично по разные стороны автоматической раздвижной двери по каждому борту. Ширина оконного проема составляет 850±10 мм. Для остекления салонов и кабин используются тонированные, тепло- и звуконепроницаемые стекла, безопасные при разрушении. Остекление кабины не замерзает при всех условиях эксплуатации подвижного состава и обеспечивает хороший обзор водителю в любых погодных условиях.

В салоне имеются поручни и стойки 37, расположенные в тех местах, где они наиболее эффективно будут использоваться и не мешать входу и выходу пассажиров, включая пассажиров на инвалидных колясках.

Кузов вагона оборудован комплектами системы управления, освещения, системы оповещения пассажиров, а также системами отопления и вентиляции салона. Часть этого оборудования 38 вагонов расположена на крыше вагонов. Каждый вагон снабжен системой громкоговорящей связи.

Боковые стенки кузовов вагонов имеют декоративное внутреннее покрытие 39, под которым расположен слой теплоизоляции 40, и наружную облицовку 41.

Конструкция пола вагонов выполнена как единый жесткий блок, конструктивно обеспечивающий его прочность. Настил пола выдерживает как распределенные, так и сосредоточенные нагрузки с учетом заполнения вагона с плотностью 10 пас./м2. Покрытие 42 пола выполнено из износостойкого нескользкого материала, под которым находится слой фанеры 43 и теплоизоляции 44.

Подача электропитания на подвижной состав осуществляется через систему токоприемников, устанавливаемых на выносных пилонах межвагонных тележек. Для обеспечения гарантированного контакта, снижения величины тока и исключения искрения токоприемники продублированы.

Для компенсации взаимных перемещений подвижного состава относительно ходовой балки подвеска токоприемников выполнена плавающей, подпружиненной.

Максимальное потребление электроэнергии подвижным составом при работе линейных двигателей составляет 600 В при силе тока 2000 А (при работе всех систем, включая отопление салонов).

Питание на индуктор линейного двигателя подается от преобразователя частоты и напряжения. Каждый двигатель может быть оснащен своим комплектом преобразовательного оборудования, что повышает надежность функционирования тяговой передачи, снижает габариты и массу единицы комплекта преобразовательного оборудования, позволяет гибко формировать мощность тяговой передачи.

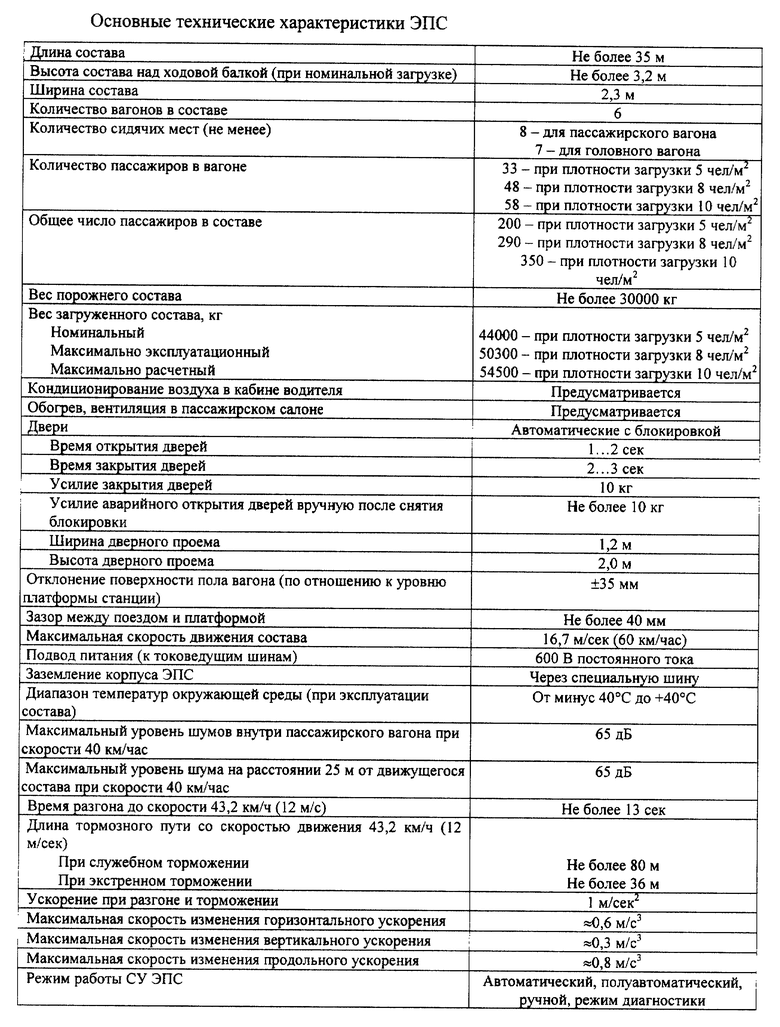

Общие технические характеристики электроподвижного состава представлены в таблице.

Тяговая передача с линейным электроприводом обладает следующими достоинствами:

упрощается трансмиссия за счет исключения редуктора, карданных передач и дифференциалов;

отпадает необходимость сочленения оси ходового колеса и самого колеса в жесткую кинематическую связь с двигателем, что позволяет подвижному составу проходить кривые участки пути без юза и проскальзывания;

отсутствует ограничение по сцеплению, что позволяет обеспечить движение на крутых уклонах и подъемах, вследствие чего снижаются затраты на спрямление пути;

за счет упрощения трансмиссии снижаются габариты подвагонного и внутри вагонного пространства, занятого тяговым электроприводом;

отсутствие ограничений по сцепному весу позволяет более широко применять легкие и сверхлегкие конструкционные материалы;

благодаря уменьшению габаритов и массы подвижного состава снижаются затраты на эстакадные путепроводы и тоннели;

снижаются затраты на обслуживание из-за отсутствия в линейном двигателе вращающихся частей, редуктора, подшипников и т.д., а также из-за уменьшения износа колес и путевого полотна.

Недостаток линейного электропривода в сравнении с классическим - увеличенное энергопотребление, что обусловлено увеличенным рабочим зазором в двигателе и краевыми эффектами, если говорить о линейном двигателе асинхронного типа. Применительно к рассматриваемой транспортной системе кпд линейного электропривода в точке максимального потребления мощности составляет 0,65 о. е., а кпд пары двигатель вращения - редуктор, например, для трамвая составляет соответственно 0,77 о.е., то есть линейный электропривод в точке максимального потребления мощности имеет увеличенное на 12% энергопотребление. Следует отметить, что масса тягового линейного двигателя примерно в 2...3 раза меньше, чем масса двигателя вращения с редуктором, что позволяет уменьшить массу шестивагонного подвижного состава на 1,5...2,0 т.

Капитальные затраты на подвижной состав с линейным электроприводом за счет упрощения трансмиссии по сравнению с подвижным составом, оборудованным классическим электроприводом, ниже ориентировочно на 5...10%.

В то же время появляются дополнительные затраты, связанные с оснащением трассы пассивным элементом линейного двигателя. Ориентировочная стоимость укомплектования одного километра трассы пассивным элементом составляет 80 тыс. $ США. Однако эти затраты в сравнительной оценке транспортных систем с линейным и вращательным приводом могут частично или полностью окупиться, поскольку при использовании традиционного привода, по крайней мере, на пристанционных участках торможения (длина 110...150 м) необходима установка электрооборудования для подогрева. По данным эксплуатации автоматизированной транспортной системы Morgantown, США, на обогрев 1 м2 путевого полотна расходуется 753 Вт электроэнергии. Это означает, что на каждом пристанционном участке при двухпутном движении необходимо установить оборудование мощностью 160...220 кВт. (Для условий Москвы эта цифра будет больше).

Сравнение эксплуатационных затрат на транспортную систему, оснащенную линейным электроприводом, с аналогичными затратами на транспортную систему, укомплектованную традиционным электроприводом, на данной стадии работы над проектом выполнить сложно. Однако ряд соображений в пользу линейного электропривода представляется возможным привести.

Опыт эксплуатации автомобильного транспорта показывает, что износ ведущих колес в 1,2...1,3 раза больше, чем ведомых. Поскольку в подвижном составе с линейным электроприводом нет ведущих колес, то вполне обоснованно можно говорить об уменьшении на 20...30% расходов на замену ходовых колес подвижного парка транспортной системы.

Отсутствие редуктора, карданных передач и муфт исключает затраты на ремонтные и регламентные работы, связанные с этими узлами. Нормы затрат на средний редукторный ремонт одного моторного вагона трамвая составляют 56 ч, а на капитальный ремонт - 106 ч.

Годовое потребление электроэнергии рассматриваемой в проекте транспортной системы с линейным электроприводом составляет ориентировочно (30-40)•105 кВт•ч, что примерно на (3,5-4,8)•105 кВт•ч больше, чем при эксплуатации системы с традиционным приводом. Расходы электроэнергии на обогрев путевого полотна в зимнее время при реализации тяги в паре колесо-путь при использовании полной мощности подогрева на пристанционных участках при двухпутном движении в течение одного дня (при эксплуатации в течение 20 часов) составляют (3,2...4,4)•103 кВт•ч для одной станции. Для Москвы и Московского региона более 40 дней в году наблюдается температура гололедообразования (расход электроэнергии на обогрев составляет (1,28...1,76)•105 кВт•ч на одну станцию, количество же дней, когда выпадают осадки в виде снега, составляет от одного до трех месяцев. В связи с этим вполне обоснованно можно говорить об экономии общего годового потребления энергии транспортной системой с линейным электроприводом, не требующей электроподогрева для обеспечения надежного торможения подвижного состава на пристанционных участках.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВИЖНОЙ СОСТАВ МОНОРЕЛЬСОВОЙ ТРАНСПОРТНОЙ СИСТЕМЫ | 2001 |

|

RU2188775C1 |

| Монорельсовая транспортная система | 2023 |

|

RU2826677C1 |

| Подвижной состав монорельсовой транспортной системы | 2021 |

|

RU2762708C1 |

| МОНОРЕЛЬСОВАЯ ТРАНСПОРТНАЯ СИСТЕМА НАВЕСНОГО ТИПА | 1999 |

|

RU2145557C1 |

| ЭСТАКАДНАЯ ТРАНСПОРТНАЯ СИСТЕМА | 1999 |

|

RU2153430C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ МОНОРЕЛЬСОВОЙ ТРАНСПОРТНОЙ СИСТЕМЫ | 1999 |

|

RU2146627C1 |

| Автоматическая грузопроводная транспортная система с автономными транспортными модулями с тяговым линейным электроприводом | 2017 |

|

RU2678917C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ЭСТАКАДНОЙ ТРАНСПОРТНОЙ СИСТЕМЫ | 1999 |

|

RU2153429C1 |

| МОНОРЕЛЬСОВАЯ ТРАНСПОРТНАЯ СИСТЕМА КОНВЕРТИРУЕМОГО ТИПА | 1999 |

|

RU2158211C1 |

| СПОСОБЫ УПРАВЛЕНИЯ ДВИЖЕНИЕМ ЭЛЕКТРОПОДВИЖНЫХ СОСТАВОВ МОНОРЕЛЬСОВОЙ ТРАНСПОРТНОЙ СИСТЕМЫ ПО ТРАССЕ И ЕЕ ПЕРЕГОНУ | 2002 |

|

RU2196695C1 |

Изобретение относится к пассажирским транспортным системам и предназначено для использования при построении монорельсовых систем эстакадного типа. Предложенная система содержит трассу, выполненную в виде размещенной на опорах стальной ходовой балки коробчатого сечения, перемещающийся по трассе электроподвижной состав с головными и пассажирскими вагонами, подвагонные рамы которых закреплены на головных и межвагонных ходовых тележках с ходовыми колесными парами, а также вертикальными и горизонтальными стабилизационными колесными парами. Линейный тяговый привод выполнен с пассивными элементами, установленными на ходовой балке, и активными элементами в виде индуктора, установленными на электроподвижном составе. Ходовые тележки выполнены в виде компоновочных узлов, первый из которых объединяет пары ходовых и горизонтальных стабилизационных колес, а второй узел объединяет вертикальные стабилизационные колеса и индуктор линейного двигателя. Ходовые и горизонтальные стабилизационные колеса в первом компоновочном узле закреплены жестко относительно друг друга, а второй компоновочный узел закреплен относительно первого узла посредством упругих деформируемых элементов и промежуточных передаточных элементов. Упругие деформируемые элементы выполнены с обеспечением взаимного смещения двух компоновочных узлов по одной из трех осей, нормальной к плоскости движения подвижного состава, а промежуточные передаточные элементы - с возможностью фиксации относительного положения двух компоновочных узлов относительно друг друга по двум другим осям. Система характеризуется повышенными эксплуатационными показателями, в частности надежностью работы. 82 з.п. ф-лы, 13 ил., 1 табл.

| МОНОРЕЛЬСОВАЯ ТРАНСПОРТНАЯ СИСТЕМА НАВЕСНОГО ТИПА | 1999 |

|

RU2145557C1 |

| RU 92015239 A, 20.04.1995 | |||

| СПОСОБ ФУНКЦИОНИРОВАНИЯ МОНОРЕЛЬСОВОЙ ТРАНСПОРТНОЙ СИСТЕМЫ НАВЕСНОГО ТИПА И МОНОРЕЛЬСОВАЯ ТРАНСПОРТНАЯ СИСТЕМА НАВЕСНОГО ТИПА | 2000 |

|

RU2160678C1 |

| ПОДВЕСНАЯ МОНОРЕЛЬСОВАЯ ДОРОГА | 1991 |

|

RU2013257C1 |

Авторы

Даты

2002-03-10—Публикация

2001-09-03—Подача