Изобретение относится к технике производства керамических изделий, применяемых в качестве огнеприпаса в печах периодического и непрерывного действия в керамической, огнеупорной, абразивной, фарфоро-фаянсовой и других отраслях промышленности.

Известна шихта для изготовления изделий из огнеупорного материала с текстурой, имеющего непрерывную мелкодисперсную матрицу и керамические включения при условии, что после обжига керамические включения имеют огнеупорность и коэффициент термического расширения меньше, а усадку больше, чем соответствующие параметры матрицы [1]. Такая шихта содержит сырьевые компоненты, обеспечивающие создание в процессе обжига мелкодисперсной матрицы с необходимым фазовым и химическим составом, и гранулы из сырьевых материалов для получения в процессе обжига керамических включений с необходимыми свойствами. Такие гранулы при увлажнении водой первоначально присутствуют в шихте в виде пластичных гранул фракции 2,5-10 мм, а при прессовании изделий эти гранулы деформируются, образуя локальные участки сырьевых материалов керамических включений, окруженных сырьевыми материалами непрерывной матрицы. Соотношение сырьевых компонентов гранул и матрицы в известном аналоге, принятом за прототип, составляет от 4:1 до 3:2 или в весовых процентах

- сырьевые компоненты гранул 60÷80

- сырьевые компоненты матрицы 20÷40.

Огнеприпас (плиты) из такого материала имеет (при равной толщине) после обжига сопротивление к деформации, не уступающее материалу карбидкремнийсодержащих плит, и не деформируется в условиях длительной эксплуатации и при длительном цикле обжига в течение 96 часов и температуре 1350-1380°С. Однако с уменьшением толщины, например, плит до 18-20 мм последние будучи выполненными как из карбидкремнийсодержащего материала, так и из материала аналога склонны к деформации уже при температуре 1340-1350°С.

Для карбидкремнийсодержащего материала это обусловлено процессами окисления материала при длительной эксплуатации в условиях окислительно-восстановительной среды. Что касается аналога, снижение стойкости к крипу его материала вызвано следующими недостатками шихты материала.

1. Шихта содержит пластичные гранулы сырьевых компонентов огнеупорного материала фракции 2,5-10 мм, которые при прессовании изделий в значительной степени увеличиваются в размерах. Вследствие значительной величины весового и объемного соотношения между сырьевыми компонентами гранул и матрицы толщина прослойки последней уменьшается, вызывая тем самым падение огнеупорности материала в целом ввиду того, что огнеупорность материала гранул после обжига меньше, чем огнеупорность материала матрицы. Вследствие этого крипоустойчивость материала в целом имеет определенные пределы, обусловленные объемным соотношением материалов гранул и матрицы. Критерием этих пределов может служить толщина материала огнеприпаса (плит). Однако в связи с повышением жесткости требований к энергоемкости огнеприпаса толщина последнего должна стремиться к минимуму. Что касается карбидкремниевого материала, то эта проблема решается путем ужесточения требований к связующему зерен карбида кремния, например, использованием нитридной или оксинитридной связки, или же связки из рекристаллизованного карбида кремния. Использование таких связующих требует усложнения технологии изготовления огнеприпаса, применения весьма сложного и дефицитного оборудования, а также повышения температуры обжига огнеприпаса до 1600-2200°С, что связано со значительными энергозатратами. Приведенный выше аналог является одним из примеров улучшения качества огнеприпаса с использованием традиционных материалов, не содержащих карбид кремния.

Целью предлагаемого изобретения является дальнейшее повышение качества огнеупорного материала по показателю крипоустойчивости, изготовленного из традиционных сырьевых компонентов.

Указанная цель достигается тем, что шихта для изготовления изделий из огнеупорного материала, содержащая сырьевые компоненты для создания в нем непрерывной мелкодисперсной матрицы и гранулы из сырьевых материалов для получения в матрице в процессе обжига локальных керамических включений при условии, что керамические включения после обжига имеют огнеупорность и коэффициент термического расширения меньше, а усадку больше, чем соответствующие параметры матрицы, отличается тем, что содержит гранулы фракции 0,63-3,0 мм, которые выполнены из дегидратированных сырьевых материалов при следующем весовом соотношении совокупных сырьевых компонентов гранул и матрицы, %:

- сырьевые компоненты для создания матрицы 55-65

- дегидратированные сырьевые компоненты для создания гранул 35-45.

При этом дегидратация сырьевых компонентов гранул фракции 0,63-3,0 мм производится при температуре 600-800°С путем термообработки предварительно оформленных и высушенных гранул той же фракции в насыпном состоянии. Наиболее наглядно эффект повышения крипоустойчивости материала в целом виден тогда, когда в качестве сырьевых компонентов гранул 0,63-3,0 мм использованы дегидратированные в гранулах ингредиенты сырьевого концентрата массы для изготовления изделий из заведомо некрипоустойчивого твердого фарфора, содержащей глинозем.

Эффект изобретения объясняется следующими факторами.

1. С увеличением весового количества сырьевых компонентов для создания в материале непрерывной мелкодисперсной огнеупорной матрицы и увеличении в сравнении с аналогом удельной поверхности локальных включений с одновременным уменьшением размеров гранул увеличивается толщина огнеупорной прослойки матрицы вокруг локальных керамических включений. Тем самым уменьшается вероятность контакта этих включений друг с другом с одновременным образованием между матрицей и керамическим включением высокопрочной прослойки огнеупорного материала с крипоустойчивостью, имеющей промежуточное значение между крипоустойчивостью керамических включений и матрицы. При этом общая крипоустойчивость предлагаемого материала увеличивается в сравнении с крипоустойчивостью материала аналога вследствие того, что в последнем эта прослойка вследствие малой толщины вокруг керамических включений слоя матрицы занимает весь объем матрицы.

2. Вследствие предварительной дегидратации гранул сырьевых материалов, образующих в дальнейшем локальные керамические включения в матрице при температуре 600-800°С, когда удаляется из материала гранул конституционная (связанная) вода, образующиеся в гранулах поры весьма активно способствуют в процессе обжига диффузии в них на граничном слое более огнеупорного вещества матрицы, образующего в дальнейшем прослойку промежуточного крипоустойчивого вещества. Кроме того, весьма важное значение имеет то обстоятельство, что как сырьевые компоненты матрицы, так и вещество гранул первоначально не дожжены, поэтому образующаяся при обжиге общая усадка огнеупорного материала складывается из усадок сырьевых материалов матрицы и вещества гранул и происходит одновременно во всех структурных частях материала. Это способствует лучшему уплотнению материала в целом.

Реализация предлагаемого изобретения иллюстрируется следующим конкретным примером.

Для создания материала с описанными свойствами использовали следующие компоненты шихты:

- для создания матрицы: каолин и огнеупорная глина, глинозем и электрокорунд;

- для создания керамических включений использовали сырьевой концентрат твердого фарфора для изготовления фарфоровых изоляторов с содержанием глинозема 20%. Из данного концентрата методом экструзии формовали гранулы фракции 0,63-3,0 мм, которые затем сушили и термообрабатывали с целью дегидратации при температуре 700°С.

Для изготовления материала использовали шихту, содержащую:

- сырьевые компоненты для создания непрерывной матрицы 60%

- дегидратированные гранулы фракции 0,63-3,0 мм 40%.

Из полученной полупластичной шихты методом трамбования формовали плиты типоразмером 420×420×20 мм, которые после сушки обжигали при температуре 1350-1360°С в течение 96 часов в высокотемпературной камерной печи немецкой фирмы "Вистра", а также образцы-свидетели для исследования физико-технических характеристик материала, в том числе крипоустойчивости, которые обжигали в тех же условиях.

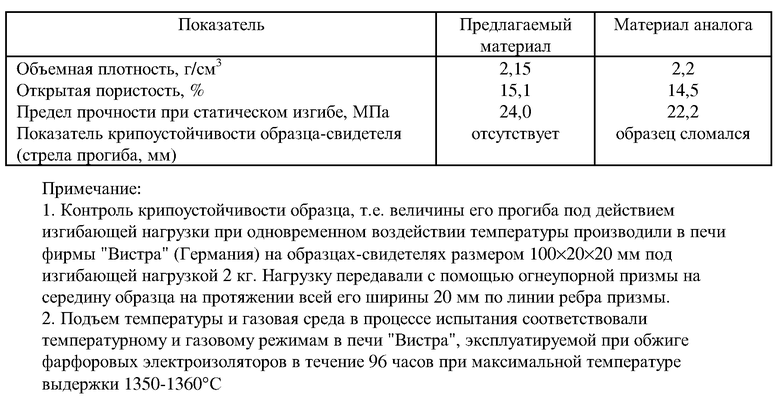

Параллельно были изготовлены с обжигом в тех же условиях плиты того же типоразмера и образцы-свидетели из материала аналога, где для создания тонкодисперсной матрицы и керамических включений использовали те же сырьевые материалы и условия сушки и обжига, что и для материала предлагаемого изобретения. Сравнительные показатели материалов представлены в таблице 1.

Как видно из таблицы 1, при толщине образца 20 мм и при практически равных других показателях предлагаемого материала и материала аналога показатель крипоустойчивости предлагаемого материала значительно выше.

Параллельно были испытаны также и плиты в условиях монтажа в вагонетку при равномерной нагрузке 15 и 26 кг. Как показали результаты испытаний, при нагрузке 15 кг обе плиты вышли без прогиба. При нагрузке 26 кг опытная плита осталась без изменения, а плита аналога сломалась.

Следует при этом отметить, что плиты, изготовленные по традиционной технологии из карбида кремния на алюмосиликатной связке толщиной 20 мм подвержены прогибу в тех же условиях обжига уже при нагрузке 15 кг.

Предельные соотношения сырьевых компонентов матрицы и керамических включений выбраны исходя из следующих соображений:

при снижении количества сырьевых компонентов матрицы менее 55% и повышении содержания гранул пор 0,63-3,0 мм более 45% уменьшается толщина промежуточной прослойки, образующейся вокруг керамических включений. В предельном случае имеем вариант, при котором при размерах гранул 0,63-3,0 мм последние слипаются, образуя непрерывную гетерогенную структуру.

При увеличении количества сырьевых материалов, образующих матрицу, и уменьшении количества гранул менее 35% свойства материала приближаются к свойствам мелкодисперсной матрицы, которая, как известно, не обладает повышенной крипоустойчивостью. Кроме того, мелкодисперсные компоненты разрыхляют материал, снижая его прочность и плотность.

Предлагаемое изобретение соответствует критерию "новизна", так как в техническом решении впервые использован технологический вариант соединения мелкодисперсных компонентов, создающих непрерывную матрицу с сырьевыми компонентами керамических включений, которые вводят в шихту в виде гранул 0,63-3,0 мм в дегидратированном при температуре 600-800°С виде в условиях обжига в насыпном состоянии.

Анализ известных технических решений в области конструкции композиционных материалов в исследуемых областях применения, а также в смежных сферах и сравнение этих решений с заявляемым позволяет сделать вывод об отсутствии в последнем сходных признаков.

Технические возможности предлагаемого огнеупорного материала проверены на практике в условиях обжига фарфоровых изоляторов в немецкой печи "Вистра" Корниловского фарфорового завода, работающей при температуре 1350-1360°С и цикле 96 часов.

В качестве базового объекта выбран традиционный карбидкремниевый материал на алюмосиликатной связке с содержанием SiC 93%. Как показали опыты (см. выше), плиты из этого материала типоразмером 420×420×20 мм не могут быть использованы в этих условиях эксплуатации из-за низкого показателя крипоустойчивости.

Показано, что изготовленные из предлагаемого материала плиты типоразмером 420×420×20 мм могут быть использованы для обжига фарфоровых электроизоляторов в этажерках в указанных выше условиях эксплуатации.

Это позволяет энергетически выгодно и с меньшими материальными затратами (опытные плиты толщиной 20 мм дешевле карбидкремниевых толщиной 25-30 мм более чем в 2 раза) эксплуатировать огнеприпас из предлагаемого огнеупорного материала для обжига фарфоровых электроизоляторов.

Литература

1. Патент РФ № 2147564 Cl (S1) 7 C 04 В 33/00. Заявлено 13.02.1995 г. Опубликовано 20.04.2000. Бюл. № 11. Огнеупорный керамический материал.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1995 |

|

RU2147564C1 |

| Шихта для изготовления огнеприпаса | 1978 |

|

SU817019A2 |

| СПОСОБ ПОДГОТОВКИ СЫРЬЕВЫХ ПЛАСТИФИЦИРОВАННЫХ МИНЕРАЛЬНЫХ КОМПОЗИЦИЙ ДЛЯ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАСС | 1992 |

|

RU2084421C1 |

| Вяжущее | 1984 |

|

SU1175911A1 |

| Шихта для изготовления огнеприпаса | 1975 |

|

SU591439A1 |

| Способ изготовления карбидокремниевых изделий | 1988 |

|

SU1621423A1 |

| Ангобирующее покрытие для огнеупоров | 1976 |

|

SU765242A1 |

| Ангобирующее покрытие для карбидкремнийсодержащего огнеприпаса | 1985 |

|

SU1313835A1 |

| Шихта для изготовления огнеприпаса | 1979 |

|

SU863569A1 |

| Огнеупорная масса | 1982 |

|

SU1058929A1 |

Изобретение относится к технике производства керамических изделий, применяемых в качестве огнеприпаса в печах периодического и непрерывного действия в керамической, огнеупорной, абразивной, фарфоро-фаянсовой и других отраслях промышленности. Огнеупорный материал выполнен в виде непрерывной мелкодисперсной матрицы с керамическими включениями при условии, что керамические включения имеют огнеупорность и коэффициент термического расширения меньше, а усадку больше, чем соответствующие параметры матрицы. Шихта содержит сырьевые компоненты для создания матрицы 55-65 мас.%, дегидратированные сырьевые компоненты для создания гранул 35-45 мас.%. Гранулы фракции 0,63-3,0 мм получают путем термообработки при температуре 600-800°С предварительно сформованных и высушенных гранул той же фракции в насыпном состоянии. В качестве сырьевых компонентов гранул предлагается использовать дегидратированные ингредиенты сырьевого концентрата массы для изготовления изделий из твердого фарфора, содержащей глинозем. Технический результат изобретения – повышение криптоустойчивости огнеупорного материала, изготовленного из традиционных сырьевых компонентов. 1 з.п. ф-лы, 1 табл.

Сырьевые компоненты для создания матрицы 55 - 65

Дегидратированные сырьевые компоненты для создания гранул 35 - 45

| ОГНЕУПОРНЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1995 |

|

RU2147564C1 |

| Справочник/Под ред | |||

| ГАВРИШ Д.И | |||

| - М.: Металлургия, 1965, т.1, с.238.УСТЬЯНОВ В.П | |||

| и др | |||

| Ячеистозаполненная керамика | |||

| "Стекло и керамика", 1985, № 1, с.29. | |||

Авторы

Даты

2003-12-20—Публикация

2001-01-04—Подача