(Л CZ Изобретение относится к области огнеупоров, преимущественно для изготовления огнеупорного припаса, необходимого для рбжига различной керамической, радио- и электротехнической, а также фарфоро-фаянсов ой проду кции. При изготовлении огнеупорного припаса применяют, как правило, ма сы на основе шамота, обладающие достаточно высокими служебными свойствами. Одной из основных характеристик масс для огнеприпаса является их спекаемость при температурах, не- превьлиакхдих температуру обжига керамической продукции. Наиболее важными служебными характернстикгияи свойств изделий из таких масс является механическая про ность и термостойкость. Известна огнеупорная масса пр«{готог/,ения огнеупоров, состояща из sec;t: шамот 45-70; глина ргнеупорйая 15-30) одного из окислов - дэуокйсь олова, двуокись циркония шш двуокись церия 10-4o lj , Введение таких окислов в шихту пошваает.ее термостойкость за счет усадочньгх третий и разного коэффициента термического расширения входящих в состав компоненто Однако введение этих окислов удоро жает стоимость изделий. Кроме того она многокомпонента и сложна в тех нологии. Наиболее близкой к предлагаемой по содержанию кс «1Ьиентов и технич ,Кой сущности является масса 2 , со держащая следующие компоненты, нес Л S , Шамот 60-00 Огнеупорная глииа 5-20 Гранулы низкожжен но го шамота 15-20 Недостатк) мгигсы-првТотнпа является нязЬая термостойкость и сложность техиологии. Кроме того, она содержит шамот тонких фракций (менее 100 мкм), что требует больимх энергозатрат при ее подготовке Получение гранул низкожженного шамота (дегидратированной глины npjp 600°С затруднено, так как при paa ле в .шаровой мельнице образуется большое количество пыли, которая в составе массы не используется. Цель изобретения - повышение термостойкости массы. Поставленная цель достигается тем, что огнеупорная масса, включающая , огнеупорную глину и низкожженный шс1мот, содержит дополнительнр каолин, полнфосфат нат рия и мазут при следукицем соотноше нии компонентов, вес.%: Огнеупорная глина 6,5-17, Низкожженный шамот 7,5-17, Каолин14,0-19, Полифосфат натрия 0,1-0,5 Мазут0,5-1,5 ШамотОстальное Введение низкожжениого шамота егидратированной глины, обожженной при 600-800°С) фракции 0-1,5 мм в состав массы в количестве 7у5-17,5% создает пористую структуру при обжиге как за счет пористости самих зерен, так и за счет усадочных трещин вокруг них. Создание гидрофобной пленки из мазута вокруг зерен шгьмота и дегидратированной глины обеспечивает образование структуры с решномерно распределенной пористостью по объему материала, что способствует повышению термостойкости, изделий, так как поры вокруг зерен и микротрещины структуры гасят возникающие напряжения при термических нагрузках. Кроме того,, дегидратированная глина за счет частичной обратной редегидратации при конта те с влагой массы способствует более быстрому нарастанию прочно ;ти черепка при сушке и в начале обжига. Целесообразность введения каолина в качестве компонента в шихту совместно с полифосфатом натрия заключается в улучшении спекания и повышения механической прочности без снижения огнестойких свойств массы за счет высокого содержания в каолине Массу готовят следующим образом. Разные ф акции шамота смешивают между собой и покрывают тонким слоем мазута. Подготовленный таким образом шамот смешивают сначала со всеми фрак|циями дегидратированной глины, из-. мельченной и рассеяной через сито с отверстием 2 мм, а затем с огнеупор1|2й глиной и каолином и все вместе увлажняют раствором полифосфата натрия. Из полученной массы прессуют различные образцы для стандартных исследований, сушат и обжигают. Составы огнеупорных масс и свойс ва полученных образцов приведены в таблице. Пример. Шамот всех фракций (0-Змм) см Я11Ивают с мазутом. После тщательного перемешивания в течение -3-5 мин шамот с мазутной пленкой покрывают низкожженным шамотом ( дегидратироВс1Нной глины) и огнеупорной глиной, а затем пере мешивают с каолином и увлажняют водой, в котоВОй растворен полифосфат натрия. iСмесь хщат 1льно перемешивают, прессуют образцы при давлении 300 кг/см, сушат до 1% влажности к обжигают При 1320®С с выдержкой при максималь(ной те тературе 2 ч. Состав и свойства огнеупорной массы приведены в таблице.

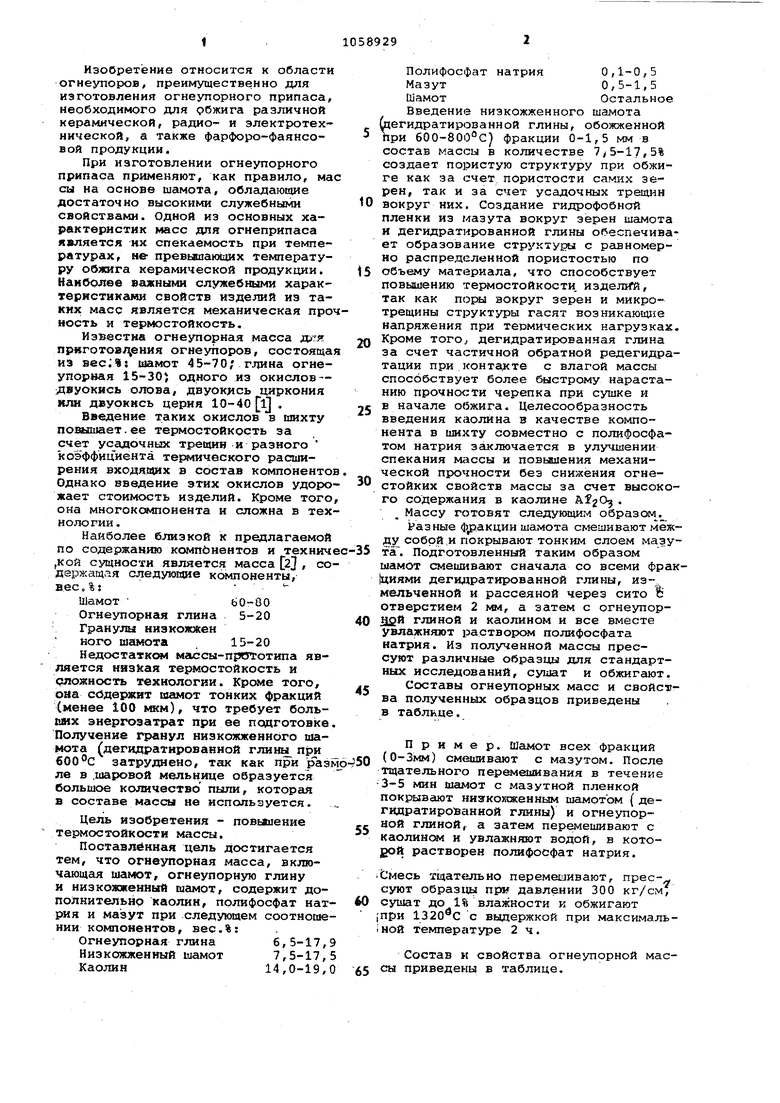

остав массы, ес.%: Шамот

57 12,75

60

Огнеупорная глина 17,9

Ниэкожженный

12,5 шамот 7,5

Каолин 14,0

16,5 Мазут 0,5

1,0

Полифосфат

натрия 0,1

0,25

войства изделий

Кажуцаяся пористость, % 27

29 1,89

Кажущаяся плотность г/см 1,9

Термостойкость

теплосмен

1000 -вода 63

67 1320

.Температура обжига,®С 1320

Как видно из таблищл, наибольшей термостойкостью (б7 теплосмен 1000°С - вода) обладает шихта 2, содержащая 12,5% низкожженного шамота и 0,25% полифосфата натрия шихты 1 и 3 очень близки по своим свойствам к шихте 2.

Содержание низкожженного шамота ниже 7,5% нецелесообразно, так как не дает должного эффекта по термостойкости, очевидно из-за недостаточного количества пор и микротрещин в структуре. Содержание такого шамота более 17,5% значительно повышает открытую пористость, что ведет к снижению механической прочности и термостойкости.

Введение при этом мазута более 1, еще более повьлиает пористость масс, . что также ухудшает служебные свойства изделий.

Содержание в массе 0,1-0,5% полифосфатов натрия является оптимальным, так как образование количества фазы при обжиге является доста.точным для спекания и создания ус ловий, способствующих кристаллизации твердых фаз.

70 10 20

55 6,5

55

22,5

17,5

22,5

19,0

1,5

0,5

23,4

29,6

7,0 1,9 2,15 1,86

32 1350

55

60 1320

1500

При меньшем содержании полифосфата натрия спекание массы ухудшается из-за недостаточного количества жидкой фазы а при большем снижается температура начала деформации под нагрузкой и механическая прочность черепка за счет значительного возрас тания содержания жидкой фазы.

Образцы из массы-лрототипа имеют более низкуюкажущуюся пористость и более высокую кажущуюся плотность за счет.спекания тонкодисперсной массы, хотя известно, что получение очень тонких порошков из шамота, особенно в производственных условиях, весьма затруднено и требует больших энерго,затрат Однако термостойкость массыпрототипа ниже, чем у предлагаемой массы (55 теплосмен - воздух против 67 теплосмен 1000 С вода соответственно) .

Выпускае1 але в настоящее время производственные изделия (базовый объект имеют также более низкие значения термостойкости, чем у предлагаемой массы (32 против 67}. Таким образом, изделия из предлагаемой массы имеют более высокие показатели термостойкости .

5105892Ч6

В результате использования пред- капселей, что даст значительный лагаемой массы для изготовления огне- технико-экономический эффект припаса повысится оборачиваемость (75 тыс. руб в год).

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1983 |

|

SU1131849A1 |

| Способ производства огнеупоров | 1948 |

|

SU76589A1 |

| Огнеупорная масса | 1979 |

|

SU833829A1 |

| Способ производства огнеупоров | 1948 |

|

SU75859A1 |

| Шихта для изготовления огнеупорного припаса | 1982 |

|

SU1039924A1 |

| Шихта для изготовления капсельного припаса | 1980 |

|

SU893957A1 |

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1047875A1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТЫХ ОГНЕУПОРОВ | 1991 |

|

RU2015131C1 |

| Способ изготовления огнеупорных изделий из глин | 1934 |

|

SU50024A1 |

ОГНЕУПОРНАЯ МАССА, содержащая шамот, огнеупорную глину и ннз|кожженный lOckMOT, отличаю.щ а я с я тем, что, с целью повы .шения термостойкости маЬсы, она содержит дополнительно каолин, полифосфат натрия и мазут при следующем соотношении компонентов, мас.%: Огнеупорная глина 6,5-17,9 Низкожженный шамот 7,5-17,5 Каолин14-19 Мазут0,5-1,5 Полифосфат натрия 0,1-0,5 ШамотОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шихта для изготовления огнеупорных изделий | 1977 |

|

SU711007A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Огнеупорная масса | 1979 |

|

SU833829A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-12-07—Публикация

1982-08-20—Подача