Изобретение относится к области утилизации и переработки гальваношламов (осадков), получаемых на очистных сооружениях предприятий гальванотехники.

Гальваношламы (осадки), содержащие, прежде всего, в различных количествах и комбинациях тяжелые цветные металлы, являются не только серьезным источником загрязнения окружающей среды, но и безвозвратных потерь значительных количеств ценностей, поскольку они в лучшем случае выводятся с территорий предприятий и сбрасываются практически без предварительного обезвреживания либо в общие городские свалки, либо в другие отвалы.

Решение актуальной и социально значимой проблемы утилизации и переработки гальваношламов сдерживается из-за отсутствия приемлемой технологической операции подготовки и превращения их в сыпучую массу, пригодную для транспортирования и последующего окускования. Сложность такой операции заключается в том, что гальваношламы содержат до 90% воды. Строительство сушильного агрегата, установки вакуум-фильтра для предприятий, на которых образуется незначительное количество шламов, экономически не выгодно. В силу этого необходима технология, которая была бы практически доступна и без больших затрат реализуема.

Известен способ [1] подготовки шлама для агломерации. Он основан на использовании отходов извести и реализации процессов ее гашения за счет влаги шлама.

В качестве недостатков и узких мест способа могут быть отмечены:

- возможность его использования для подготовки шламов лишь с ограниченной влажностью (не более 15,0-20,0%);

- обусловленная чрезмерно большими расходами отходов извести малопригодность его для решения вопросов подготовки гальваношламов, отличительной особенностью которых является их повышенная влажность (не менее 20,0-30,0%).

Известен способ [2] подготовки шлама к агломерации. Он отличается от вышеприведенного способа тем, что в качестве влагопоглощающего агента используют практически доступный и существующий в природе в достаточном количестве воздушно-сухой торф.

Из этих аналогов способ подготовки шлама в присутствии добавок торфа обладает наибольшим количеством признаков (приемов), общих с заявляемым объектом. Поэтому он принят в качестве прототипа заявляемого изобретения. Согласно прототипу, процесс осуществляют в условиях перемешивания и с подачей шлама в торф, взятого в количестве 50-80% от значения влажности шлама. Он прост в исполнении и не требует больших затрат на его реализацию.

Однако способ (прототип) не в полной мере обеспечивает получение однородного сыпучего материала. Особенно это касается областей расходов торфа, превышающих 50,0% от значения влажности шлама, что является немаловажным аспектом, снижающим практическую значимость прототипа.

Задачей, на решение которой направлено настоящее изобретение, является создание способа подготовки гальваношламов, обеспечивающего получение однородного, сыпучего и непылящего продукта, пригодного для последующего окускования.

Техническим результатом, который может быть получен при осуществлении изобретения, является вовлечение гальваношламов в переработку, в том числе с извлечением и возвратом содержащихся в нем ценностей (Ni, Cu, Zn, Pb и др.) в производство.

Поставленная задача достигается тем, что в способе подготовки шламов к утилизации и переработке, включающем их перемешивание с торфом в реакторе, согласно изобретению при подготовке гальваношламов торф вводят в количестве 10-45% от их массы. При этом 20-40% торфа от его общей массы подают в реактор перед загрузкой гальваношламов, а остальной торф - по ходу заполнения реактора (смесителя) шламами. Предусматривается одновременная подача со шламами 2-10% от их массы извести. Продолжительность процесса перемешивания составляет не менее 15 мин.

Ограничение общего количества вводимого воздушно-сухого торфа обусловлено необходимостью максимального его использования в процессе и получения при этом однородного, сыпучего и непылящего продукта. Сказанное достигается при соблюдении заявляемых расходных характеристиках торфа 10-45% от массы шламов.

Регламентация первоначально загружаемого в реактор (смеситель) количества торфа 20-40% от общей его массы продиктовано необходимостью исключения нежелательных явлений, связанных, например, с налипанием шлама на стенках реактора, и осуществления процессов образования сыпучей массы в форсированном режиме.

Заявляемые расходные параметры извести определяются необходимостью получения конечного продукта - шламоторфяной смеси, отвечающей требованиям последующей их, например металлургической переработки. В свете сказанного и предлагается ограничить количество вводимой со шламами извести в рамках 2,0-10,0% (от массы шламов).

Таким образом, предлагаемое техническое решение содержит признаки, не присущие прототипу и известным в патентной и технической литературе способам подготовки гальваношламов (осадков) к утилизации и переработке или, другими словами, свидетельствующие о том, что заявляемое изобретение обладает новизной и соответствует критерию "изобретательский уровень".

Изобретение иллюстрируется нижеследующими примерами.

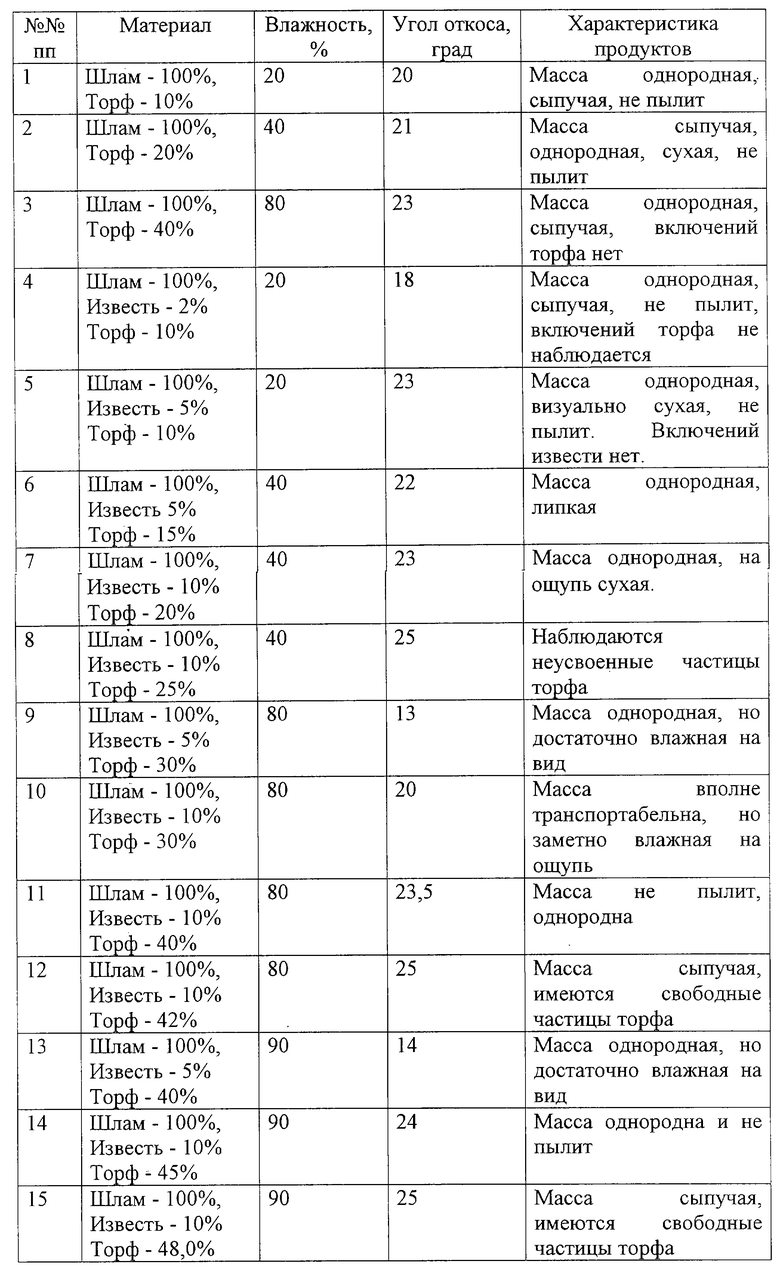

Исследования по формированию из гальваношламов сыпучей массы были проведены в лабораторных условиях. В качестве агрегата для перемешивания использовали барабан диаметром 400 мм со скоростью вращения 20 оборотов в минуту. В полость барабана в первую очередь загружалась часть воздушно-сухого торфа (20-40% от его общего количества), затем гальваношламы с присадкой извести крупностью 0-3 мм или без нее. Остаток торфа вводился для окончательной корректировки сыпучести массы. Время перемешивания во всех опытах поддерживалось постоянным и равным 15 мин. После перемешивания масса из барабана выгружалась на металлическую плиту и, таким образом, формировался конус. Кроме визуальной оценки однородности массы (фиксировали наличие избытка торфа, усвояемость извести), о сыпучести ее судили по углу откоса. За оптимальный угол откоса с учетом оценки всех перечисленных факторов был принят угол в 15o. При угле откоса менее 15o материал считался плохо сыпучим.

Результаты исследований, полученные применительно к шламам с исходной влажностью 20-90% и углами откоса 0,3-8,0o, приведены в таблице.

Экспериментально формированные сыпучие массы были подвергнуты брикетированию на лабораторном прессе при давлении 50 кг/см2. Прочность полученных брикетов найдена равной 50-70 Р/см2, что является вполне удовлетворительным и пригодным для последующей их утилизации и переработки.

ИСТОЧНИКИ ИНФОРМАЦИИ, ПРИНЯТЫЕ ВО ВНИМАНИЕ

1. Авторское свидетельство 1581758 СССР, МПК С 22 В 1/00. Способ подготовки шлама для агломерации. Бюлл. Открытия. Изобретения. 1990. 28. С. 118.

2. Заявка 98122482/02 от 15.12.98. МПК С 22 В 1/14, С 02 F 11/14. Способ подготовки шлама к агломерации. БИПМ. 2000. 26. С. 107.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки гальваношлама к утилизации | 2017 |

|

RU2667566C1 |

| СПОСОБ УТИЛИЗАЦИИ ГАЛЬВАНОШЛАМА | 2018 |

|

RU2690797C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ | 2010 |

|

RU2459879C2 |

| ГРУНТ УКРЕПЛЕННЫЙ ДОРОЖНО-СТРОИТЕЛЬНЫЙ | 2013 |

|

RU2541009C2 |

| СПОСОБ ПЕРЕРАБОТКИ БУРОВЫХ ОТХОДОВ НА ТЕРРИТОРИИ КУСТОВОЙ ПЛОЩАДКИ | 2013 |

|

RU2551564C2 |

| ДОРОЖНО-СТРОИТЕЛЬНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2551560C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ОСТАТКА ПИРОЛИЗА АВТОШИН | 2014 |

|

RU2557652C1 |

| СПОСОБ УТИЛИЗАЦИИ БУРОВЫХ ШЛАМОВ | 2015 |

|

RU2595172C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЛЬВАНИЧЕСКИХ ШЛАМОВ | 2014 |

|

RU2572680C2 |

Изобретение относится к области утилизации и переработки гальваношламов, получаемых на очистных сооружениях предприятий гальванотехники. Способ включает перемешивание гальваношламов с торфом в реакторе. Торф вводят в количестве 10-45% от массы исходных гальваношламов. При этом 20-40% от общей массы торфа подают в реактор перед загрузкой гальваношламов, а остальной торф - по ходу заполнения реактора гальваношламами. С гальваношламами вводят известь в количестве 2-10% от их массы. Процесс перемешивания осуществляют не менее 15 мин. Изобретение позволит получить однородный, сыпучий и непылящий продукт, пригодный для последующего окускования, а также обеспечить извлечение и возврат содержащихся в гальваношламах ценностей в производство. 2 з.п. ф-лы, 1 табл.

| RU 98122482 А, 20.09.2000 | |||

| RU 2070591 C1, 20.12.1996 | |||

| Способ переработки шламов гальванических производств | 1989 |

|

SU1693098A1 |

| СПОСОБ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ | 2006 |

|

RU2331674C2 |

Авторы

Даты

2003-12-20—Публикация

2002-04-16—Подача