00

со кэ

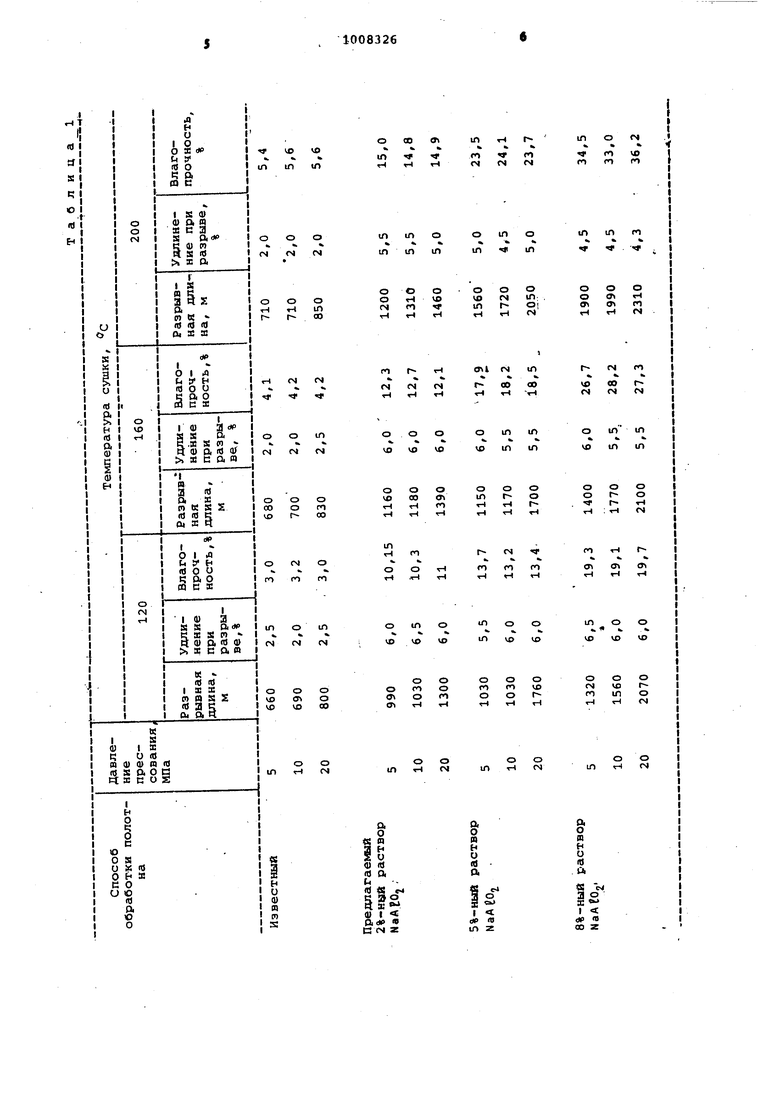

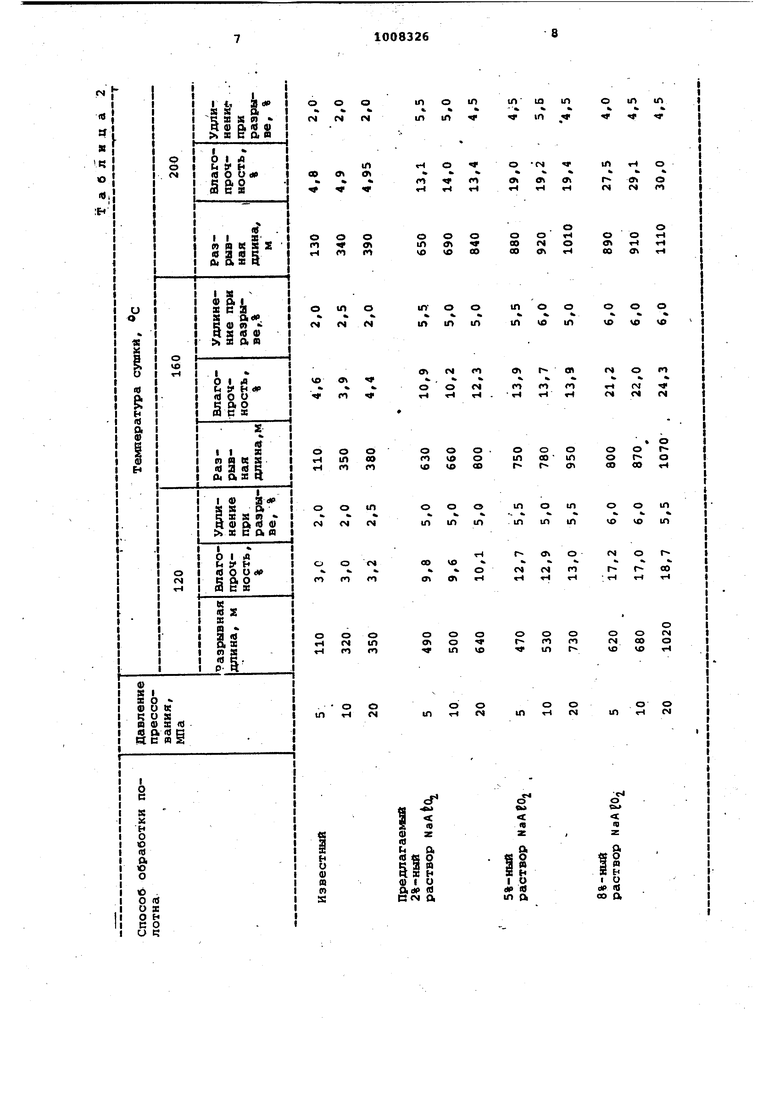

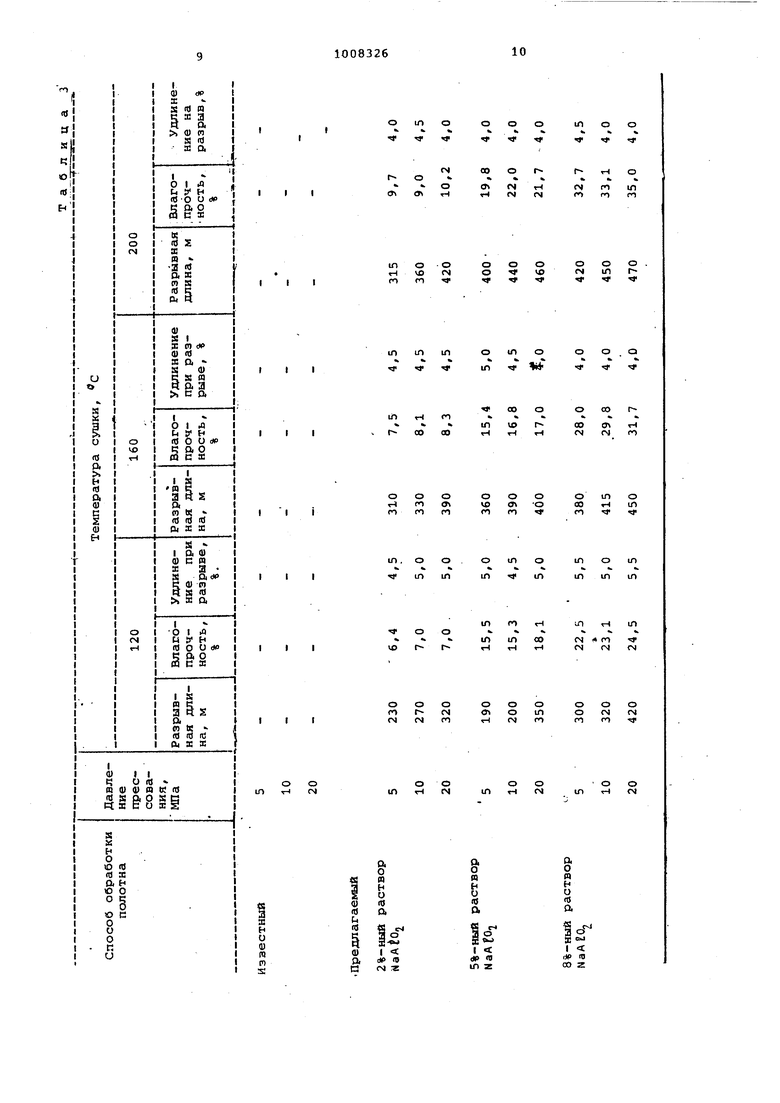

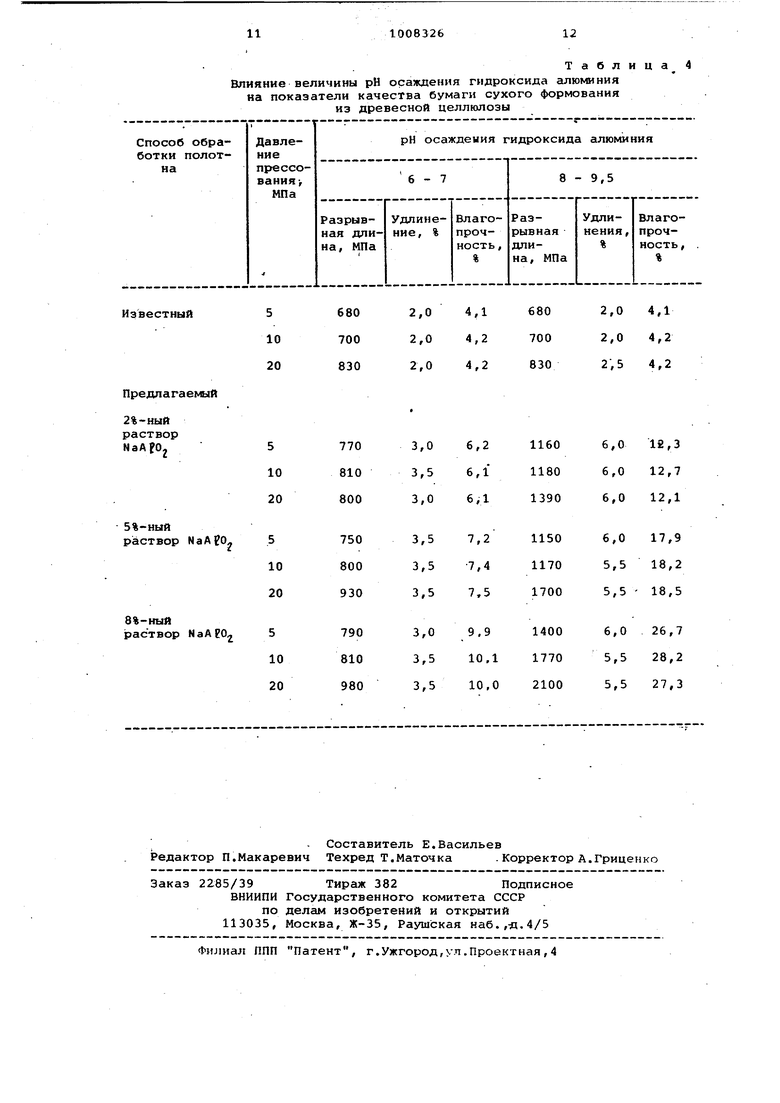

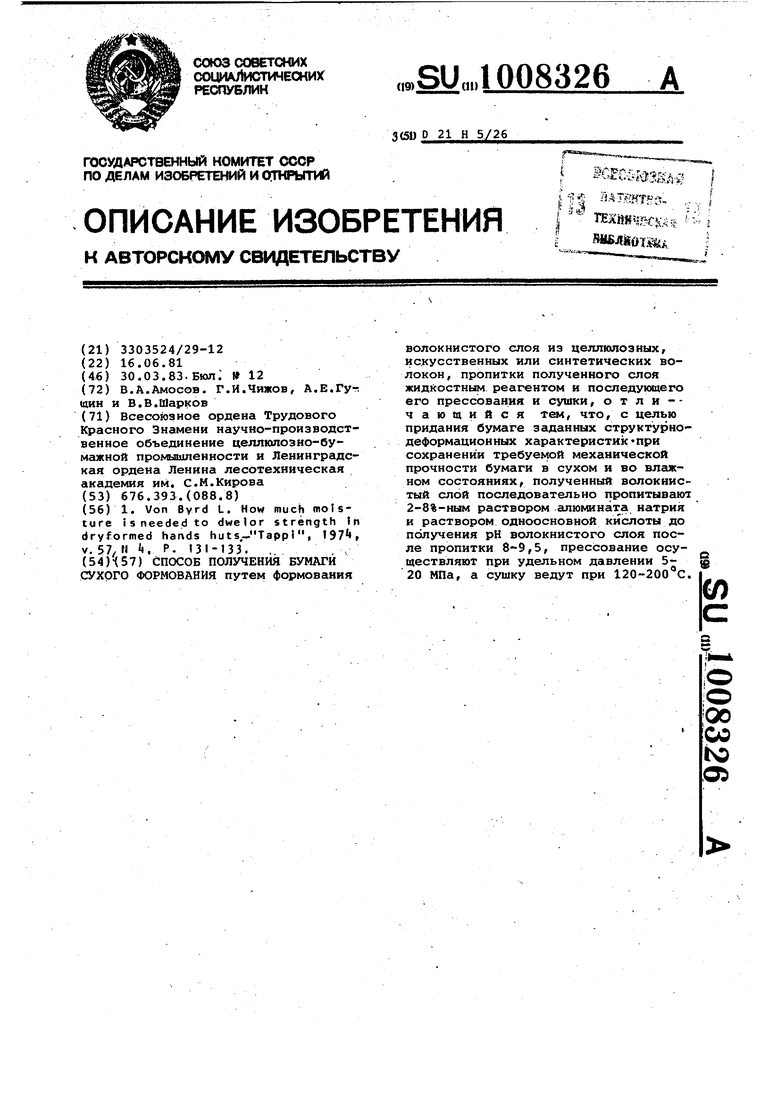

О) Изобретение относится к целлюлозно-бумажному производству, конкретно к способам получения различных видов бумаги и нетканых материалов, изготавливаемых на действующем оборудова нии и вновь создаваемых бумагодела тельных машин усовершенствованных . конструкций. И -вестен способ получения бумаги сухого формования путем формования волокнистого слоя из целлюлозных, искусственных или синтетических воло кон, Пропитки полученного слоя жидкостным реагентом и последующего его прессования и сушки. По этому ч;пособу сформованный из аэровзвеси целлюлозных волокон слой подвергают пропитке водой до влажности 85%, за тем прессуют при давлении 7МРа и сушат в течение часа при . В результате между волокнами целлюлозы возникают,как и при гидродинамическом способе получения бумаги, водородные связи через гидроксильные группы целлюлозы, и это придает готовому материалу определенную прочность Щ Недостатком данного способа является, во-первых, низкий показа-. . тель механической прочности, малая объемная масса, практически полная потеря прочности при повторном намокании бумаги (отсутствие влагопрочности и, во-вторых, рекомендуемый режим сушки из-за длительности процесса невозможно реализовать в промышленных условиях. Цель изобретения - придание бумаге структурно-деформационных характеристик при сохранении требуемой механической прочности бумаги в сухом и во влажном состояниях. Поставленная цель достигается тем что в способе получения бумаги сухого формования путем формования волокнистого слоя из целлюлозных, искусстБэнных или синтетических волокон, пропитки полученного слоя жидкостным реагентом и последующего его прессования и сушки, полученный волокнистый слой последовательно про питывают 2-8%-ным раствором алюмината натрия и раствором одноосновной кислоты до получения рН волокнистого слоя после пропитки 8-9,5, прессование осуществляют при удельном давлении 5-20 МПа, а сушку ведут при 120200°С. В результате последовательной про питки сформованног:о сухим способом волокнистого слоя растворами алюмина та натрия и одноосновной :кислоты, в композиции бумаги появляется активный гидроксид алюминия, молекулы которого состоят из полигидроксикомплексон алюминия} частицы его достигают размеров 40-60 мкм. Внутренняя координационная сфера алюминиевых по лиядерных комплексов з момент образования гидроксида застроена молекулами воды, гидроксильными группами и анионами кислоты, с помощью которой производится гидролитическое разложение алюмината натрия. Во время прессования и сушки бумажного полотна молекулы воды и одновалентные анионы замещаются на поверхностные гидроксильные группы молекул целлюлозы, благодаря чему образуются многочисленные сшивки волокон типа целлюлозагидроксид алюминия-целлюлоза, В обычных условиях, в отсутствие гидроксидов алюминия, связи между во-т локнами целлюлозы почти исключительно образуются в том случае, когда расстояние между ними не превышает 22,75А .Одним из преимуществ предлагаемого способа является то, что дополнительные поперечные связи через гидроксид алюминия образуются между целлюлозными волокнами при расстоянии между ними 40-60 мкм, т.е. в 2 10 -3-10 раз больше. Благодаря этому обеспечивается относительно высокая подвижность волокон в структуре бумажного листа при его нагружении. Практически это выражается в существенном (в 2-3 раза) возрастании деформации до разрыва бумаги и работы разрыва по сравнению с бумагой известного способа получения. Улучшение указанных показателей является очень важным для тароупаковочных и фильтрующих видов бумаги. Многовален-тные анионы способностью замещаться на гидроксильные группы целлюлозы не обладают, по этой причине для гидролиза алюмината натрия можно использовать только одноосновные кислоты - соляную, азотную, уксусную и т.п. Водородные связи между целлюлозными волокнами образуются только на расстоянии 2-2,75А, а координационные связи через гидроксисоединения алюминия на расстоянии до 4060 мкм, таким образом, вероятность . связывания волокон целлюлозы молекулами гидроксида алюминия во много раз выше, чем такая вероятность при реализации только водородных связей. При использовании нецеллюлозных волокон, .неспособных к образованию водородньах связней, механизм создания прочности под действиемгидроксидов алюминия отличается от вышеописанного. В этом случае трехмерная структура, образованная слабосвязанными волокнами, пронизывается множеством прочносвяэанных друг с другом беспорядочно ориентированных линейных молекул гидроксида алюминия. В этой структуре волокна играют роль элементов, придающих системе необходимую жесткость и упруговязкие свойства, а. молекулы гидроксида алюминия выполняют функцию придания системе целостности и механической прочности. Пример 1. Сухой слой из волокон сульфатной небеленой гделлюлозы с массой 1 м , равной 100 г, обраба. тывают поочередно 2%-ным раствором , алюмината натрия и раствором соляной кислоты. .Влажные отливки подвергают прессованию между двумя прессовыми сукнами при давлении 5,10 и 20 МПа, после чего высушивают на цилиндре при . Разрывная длина образцов составляет соответственно для указанных давлений 1160, 1180 и 1390 м, а влаго прочность - около 12% (табп. 1). Образцы бумаги, приготовленные из того же волокнистого материала и в тех же условиях по известному способу, имеют разрывную длину 680, 700 и 830 м соответственно давлению прессования, а влагопрочность около 4%, Таким образом, предлагаемый способ получения бумаги сухого формования позволяет повысить разрывную длину в 1.7раза, а влагопрочность-- в 3 раза Повышение концентрации раствора алюмината натрия при обработке до i 8% увеличивает разрывную длину до 1400, 1770 и 2100 м (для давлений прессования соответственно 5, 10 и 20 МПа), а влагопрочность возрастает до 26,7-28,8-27,3%. Таким образом, предлагае лый способ по сравнению с известным дает увеличение разрывной длины в 2-3 раза, влагопрочности - в 7 раз. Растяжимость бумаги возрасла в 2-3 раза. Пример 2. Сухой слой из воло кон сульфитной небеленой целлюлозы с массой 1 м, равной 100 г. обрабатывсцот поочередно 5%-ным раствором алюмината натрия и раствором соляной кислоты. Влажные отливки прессую при давлениях и температурах, указанных в примере 1. Разрывная длина как показано в табл. 2, составляет при давлении 5 МПа 750 м, при 10 МПа780 м, а при 20 МПа - 950 м. Образт цы, изготовленные по известному способу, имеют разрывную длину 110 350 и 380 м соответственно, т.е. в 2,26.8раза менее прочные. Влагопроч-. ность опытных образцов составляет 14% а контрольных - около 4,5%. Растяжимость бумаги составляет соответственно 5-6% против 2. -2,5%, т.е. возросла в условиях предлапаемого способа в 2-3 раза.Повышение температуры сушки отпрессованных образцов от 160 до (при неизменном режиме прессования} увеличивает влагопрочность образцов, изготовленных по предлагаемому способу, до 19-19,4%, а изготовленных по известному способу - до 4,8-4,95% Пример 3. Сухой слой, сфор мованный из вискозных волокон длиной 5-6 м,обрабатывают последовательно 8%-ным раствором алюмината натрия и раствором соляной -кислоты и прес суют под давлением 5, Ю и 20 МПа, после чего высушивают при 120С на металлическом Оарабане. Образцы, как показано в табл. 3. имеют разрывную длину 300, 320 и 420 м соответственно давлению прессования, при влагопрочности 22,5 - 23,1 - 24,5%. Растяжимость бумаги составляет 4,56%. Образцы бумаги, полученные из вискозных волокон по известному способу, разрушаются при попытке снять их с сетки - после высушивания. Необходимость поддержания рН после пропитки в пределах 8-9,5% объясняется тем, что при рН больше 9,5 гидроксида алюминия образуется очень мало и эффекты от его присутствия незначительны. При рН ниже 8, хотя полнота осаждения гидроксида алюминия близка к 100%, его активность по отношению к волокнам резко понижается. В табл. 4 приведены данные, подтверждающие необходимость поддержания рН листа бумаги после пропитки в указанных пределах. В этой таблице приведены показатели качества ОТЛИВОК,изготовленных из древесной, целлюлозы по известному и предлагаемому способам при температуре сушки 160 С. При других температурах сушки наблюдаемые закономерности остаются такими же. При температурах ниже 120с положительный эффект от гидроксида алюминия заметно понижается, что связано с неполной дегидратацией его. При температурах выше 200°С влагопрочность, выраженная в процентах, продолжает расти, но остальные показатели качества из-за начинающейся в этих условиях термической деструкции целлюлозы существенно понижаются Поэтому в формуле изобретения и указаны пределы температуры 120-200 С. Что же касается давления прессования, то тут йаблюдгется вполне закономерная тенденция улучшения показателей качества с ростом последнего. Однако на современном промышленном оборудовании, используемом в целлюлозно-бумажном производстве, получить давление свыше 20 МПа невозможно. Поэтому в формуле изобретения i указаны пределы 5-20 МПа (при давлениях ниже 5 Шa предлагаемый способ по сравнению с известным очевидных преимуществ не имеет). Таким образом, использование предлагаемого способа-получения бумаги сухого формования позволяет получить более прочную по сравнению с известным бумагу в сухом и, особенно, во влажном состоянии. Растяжимость опытной бумаги (удлинение при разрыве) также значительно возрастает при использовании предлагаемого способа. Экономический эффект от внедрения предлагаемого способа получения бумаги сухого формования составит не менее 180000 руб.

в

in

9

in

N

тг

го см

/л

«

го

VO

N

го

го

fO

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бумаги | 1985 |

|

SU1261996A1 |

| Способ получения бумаги | 1977 |

|

SU679680A1 |

| Способ изготовления влагопрочного волокнистого материала | 1983 |

|

SU1102829A1 |

| Способ изготовления бумаги | 1981 |

|

SU994603A1 |

| Способ получения бумаги сухого формования | 1988 |

|

SU1594237A1 |

| Способ изготовления бумаги | 1980 |

|

SU910911A1 |

| Способ проклейки бумаги в массе | 1977 |

|

SU711219A1 |

| Способ изготовления длинноволокнистой бумаги | 1986 |

|

SU1401094A1 |

| Способ получения бумаги | 1982 |

|

SU1043216A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2023 |

|

RU2803626C1 |

СПОСОБ ПОЛУЧЕНИЯ БУМАГИ СУХОГО ФОРМОВАНИЯ путем формования волокнистого слоя из целлюлозных, искусственных или синтетических волокон, пропитки полученного слоя жидкостным реагентом и последующего его прессования и сушки, о т л и - чающийся тем, что, с целью придания бумаге заданных структурнодеформационных характеристикпри сохранении требуемой механической прочности бумаги в сухом и во влгикном состояниях, полученный волокнистый слой последовательно пропитывают 2-8%-ным раствором алюмината натрия и раствором одноосновной кислоты до получения рН волокнистого слоя после пропитки 8-9,5, прессование осуществляют при удельном давлении 520 МПа, а сушку ведут при 120-200 С. (Л

О (М

о

ъ N

О О

тЧ Ш

г да

(N

«

о

in п

гм

о О О го г- 00

о

го

ш

« CN

о о

со

о

(N

о ш

in

о

ш

о

in

го

%

ч

ъ

%

ш

in

ч1

ооо

о

оо

VOГЧШ

VO

о9

го N

гН

г-1г

OSl N

1Л 00

« « г- 00

(Ч

оо о

VO С4

f

fM

о

о

ю

in

in in

1Л

о

ъ

ъ VO

VO

1Л

Ifl

VO

in

о

о

о in

о о hо |-

о о

о

о о

00

Г1

г t тН

fO

о

го

го «н

го

(Л 0

п

,Ц

ш ш

о

ш о

о

о

о

k ч

ч

ч

. ч

VO

VO

VO

VO VO

VO

о о

о о о

оо

о

го го VO

CN

VO1

го

о о г

го

inо

НГч|

о

о fs

о

in

(N

тЧ

ш

%

а о

m н и л

ш я о «

о. . а

8 V

а о S« I

ЧР 0 00 Z

о

о гм

W

о

о о

о п

ч л

П 1

о о

-4 Г4

«ч го

in

1Л

1Л

о

о

in

ю

ч

ъ

iO

|Л

ччIfl

о

о Ч

М

« А

«п

п

А

го

л п

го

о

о

о о гч

о

о о гч со 01 о в т-1 т

(7t

00 оо вч «ч

VO

00 rt тН

о см

о

о о

о г

о гч и

о со го п

о

о in

in г

VO

VO

о

о см

о

ш

ш

М

н

о гм

о

г-1

о о о

О О О

о

см 1Л Го VO

N

т чТГ

ч- о

in

о

а ч1Л

о

о чъ

ъ

ш

1

ТГ

т

т

со

о

п

1Л

г

со

VO

«

тЧ

о со

N

N

го

о

о

о о

о in о

Оч

VO 04 -о

со гЧ Ш

п

м го чго ч-

о

о ш

ш

о

in in

о in

in in

in

Ч

ш

о

со

сч л го

Ч

гЧ

N N гм

о

о о

о о

о in

о

о о

CNI

о

CN tM

го

(N

гЧ

го

го -Ч

о

о см

о г

(N

X

н и

0)

га Р)

S

&

п н и

1в а

« ы

X Оь

I

rtP ID

со Z

Влияние величины рН осаждения гидроксида алюминия на показатели качества бумаги сухого формования из древесной целлншозы

Таблица 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Von Byrd L | |||

| How much moisture is needed to dwelor strength In dryformed hands huts- Tappi, 197, V, 57,N 1 | |||

| P | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

| . | |||

Авторы

Даты

1983-03-30—Публикация

1981-06-16—Подача