Область техники

Настоящее изобретение относится к тканям в виде бесконечных лент и касается, в частности, технических тканей, используемых при производстве, помимо прочего, продуктов, укладываемых во влажном состоянии, таких как бумага, картон, туалетная бумага и полотенца, в производстве целлюлозы влажным и сухим формованием; в процессах, связанных с бумажным производством, таких как процессы, в которых используются фильтры осадка и химические промывочные аппараты; при производстве туалетной бумаги и полотенец с помощью процессов сквозной воздушной сушки и в производстве нетканых материалов путем гидроперепутывания (влажный технологический процесс), аэродинамическим способом из расплава, эжектированием высокоскоростным потоком воздуха, а также иглопробиванием на аэродинамической машине. Такие технические ткани включают, но не ограничиваются ими, нетканые войлоки; гофрировочные, транспортировочные и поддерживающие ткани, используемые в технологических процессах при производстве нетканых материалов; фильтровальные ткани и сетки. Термин "технические ткани" также включает, но не ограничивается ими, все другие ткани для бумагоделательных машин (сукна для формования, прессования и сушки), используемые для транспортирования целлюлозной массы на всех этапах производства бумаги. В частности, настоящее изобретение касается тканей такого типа, которые улучшают управление содержанием жидкости благодаря наличию полостей на своей обратной стороне и/или внутренних полостей, сформированных путем тиснения ткани.

Обзор известных технических решений

В процессе бумажного производства полотно из целлюлозной волокнистой массы формуется путем нанесения жидкой волокнистой массы, то есть водной дисперсии волокон целлюлозы, на движущуюся формующую ткань в формующей секции бумагоделательной машины. Через формующую ткань из жидкой массы удаляется большое количество воды, оставляя целлюлозное волокнистое полотно на поверхности формующей ткани. Как правило, свежеизготовленное целлюлозное полотно передается из секции формования в секцию прессования, которая содержит ряд зон прессования. Целлюлозное полотно проходит через зоны прессования, поддерживаемое прессовым сукном, или, как часто имеет место, между двумя прессовыми сукнами. В зонах прессования целлюлозное волокнистое полотно подвергается действию сжимающих сил, которые выжимают из него воду и соединяют целлюлозные волокна в полотне друг с другом, превращая целлюлозное волокнистое полотно в бумажный лист. Вода впитывается сукном или сукнами прессовой части и, в идеальном случае, не возвращается в бумажный лист.

В некоторых случаях прессы с обычной зоной прессования заменяют прессами с удлиненной зоной прессования. Пресс с удлиненной зоной прессования состоит из вала, ремня и прессового башмака, который обращен к валу и прикладывает давление к волокнистым полотнам и транспортирующему их сукну или сукнам пресса бумагоделательной машины в зоне контакта с прессовым валом. Вследствие этого прессы с удлиненной зоной прессования обеспечивают большую площадь прессования, чем у пресса с обычной зоной прессования, образуемой двумя прессовыми валами. Ремни, которые используются в прессах с удлиненной зоной прессования, известны как опорные (башмачные) ремни прессов. Эти ремни покрыты, по меньшей мере с одной стороны, полимером, делающим его непроницаемым для масла, воды и воздуха; они могут иметь покрытие и с обеих сторон. Примеры таких ремней известны в данной области техники. Опорные прессовые ремни для прессов с удлиненной зоной прессования описаны в патентах США №5234551 и 5238537.

В конце концов бумажный лист передается в секцию сушки, которая может содержать по меньшей мере один ряд вращающихся сушильных барабанов или цилиндров, которые изнутри нагреваются паром. Свежеизготовленный бумажный лист направляется по змеевидной траектории последовательно вокруг каждого из цилиндров с помощью сушильного сукна, которое удерживает бумажный лист вблизи поверхностей цилиндров. Нагретые цилиндры уменьшают содержание воды в бумажном листе до желаемого уровня посредством ее испарения.

Должно быть понятно, что все сукна для формования, прессования и сушки в бумагоделательной машине имеют форму бесконечных петель и функционируют подобно конвейерным лентам. Далее, должно быть понятно, что изготовление бумаги - непрерывный процесс, который происходит на значительной скорости. То есть волокнистая масса непрерывно наносится на формующую ткань в секции формования, в то время как свежеизготовленный бумажный лист непрерывно сматывается в рулоны после того, как он выходит из секции сушки.

В производстве некоторых бумажных изделий, таких как бумажные полотенца, бумажные носовые платки и бумажные салфетки, обезвоживание с помощью пресса, описанное выше, усиливается или заменяется, например, сквозной воздушной сушкой. При сквозной воздушной сушке свежеизготовленное целлюлозное волокнистое полотно передается с формующей ткани непосредственно на проницаемую для воздуха ткань для сквозной воздушной сушки. Горячий воздух направляется через целлюлозное полотно и через ткань для сквозной воздушной сушки, продолжая процесс обезвоживания. Воздух формует полотенца или туалетную бумагу в соответствии с микрорельефом ткани для воздушной сушки, придавая целлюлозному полотну трехмерную структуру.

В других применениях ткань может использоваться при производстве нетканых материалов, укладываемых во влажном состоянии, в сухом состоянии, получаемых аэродинамическим способом из расплава ("мелтблаун") и эжектированием высокоскоростным потоком воздуха ("спанбонд").

В зависимости от вида производимого изделия может быть желательно иметь на нем рисунок (рельеф). Пропускание изделия через зону контакта двух валов, из которых по меньшей мере один вал имеет на себе рельеф, который отпечатывается на изделии или бумаге, хорошо известно. Примеры этого способа приведены в патентах США №4526652, 5126015 и 5766416.

Однако это может быть достигнуто также с помощью тисненых тканей, которые служат для печатания тисненого рельефа на производимом изделии. Например, ранее известная ткань для сквозной воздушной сушки, которая описана в патенте США №3301746, создает в целлюлозном полотне многозонную структуру, отпечатывая на ней рельеф своего ткацкого переплетения.

Усовершенствованием этого подхода является включение полимерного каркаса в состав тканой основы ткани. Примеры тканей этого типа приведены в патентах США №4514345; 4528239; 4529480; 4637859 и 5066532.

Другой способ получения тисненого рельефа на ткани приведен в международной заявке WO 98/27277, где описывается ткань для производства бумаги, содержащая волокнистый войлочный материал и имеющая рельефную поверхность. Слой волокнистого материала нагревается, при этом рельеф отпечатывается на нем, когда он находится в расплавленном состоянии. Усовершенствование этого способа можно найти в WO 99/09247.

Альтернативно, ткань может иметь многослойную структуру с тисненым верхним слоем, как описано в патенте США №4541895.

Сущность изобретения

Предметом настоящего изобретения является техническая ткань, предназначенная для использования в качестве ткани для формования, прессования, сушки, сквозной воздушной сушки, формования бумажной массы, или сконструированная ткань, предназначенная для использования в производстве нетканых материалов, которая имеет форму бесконечной петли и функционирует подобно конвейерной ленте. Ткань, выполненная согласно изобретению, может также использоваться при обезвоживании осадка или в сгустителе с двумя зонами сжатия, который обезвоживает бумажную массу, очищенную от краски. Ткань может иметь тиснение с предварительно выбранным рельефом рисунка, подходящим для конечного изделия и соответствующим назначению ткани.

Согласно одному варианту выполнения изобретения техническая ткань имеет тисненую обратную сторону и используется в комбинации с вентилируемым или невентилируемым опорным ремнем пресса. Когда ремень имеет гладкую поверхность или поверхность с глухими отверстиями, тисненый рельеф прессовой ткани на ее обратной стороне полезен для лучшего удаления влаги. Рельеф тиснения на обратной стороне ткани может быть разным, как будет описано ниже.

Согласно другому варианту выполнения изобретения две первоначально отдельные независимые ткани соединяются вместе посредством известных технологических процессов, таких как иглопробивание. Каждая из тканей имеет тисненый рельеф на одной из своих поверхностей. Ткани складываются вместе в виде слоев, так что тисненые рельефы входят в контакт друг с другом, создавая структуру полостей внутри многослойной ткани, которые специалист может располагать так, как это необходимо, чтобы управлять свойствами ткани. Например, рельефы тканей могут быть совпадающими и дополняющими друг друга, так что тисненый рельеф одной ткани будет выровнен относительно тисненого рельефа второй ткани. Полости или углубления каждой ткани при этом будут точно совмещены друг с другом. Внутренние полости, сформированные таким образом внутри многослойного материала, будут образовывать внутри ткани приемники для воды. Такое взаимодополняющее совмещение рельефов представляет собой только одну из бесконечного числа возможностей.

В другой форме осуществления изобретения рельефы тиснения двух тканей могут быть совпадающими и смещенными относительно друг друга на желаемый угол. Например, ориентация их под углом 90° будет улучшать параметры сжатия в установившемся режиме. Два противолежащих вытисненных рельефа будут создавать в ткани эффект "моста", предотвращая две ткани, образующие многослойный материал, от вложения друг в друга. Это приводит к лучшему сохранению номинальной толщины, улучшению удаления воды, большему сроку службы ткани и облегчению ее чистки.

В другой форме осуществления изобретения не требуется, чтобы рельефы были совпадающими, и они могут быть расположены согласно заранее выбранному шаблону или случайным образом. Возможно бесконечное число расположений, так как технология тиснения позволяет формировать фактически любой возможный рельеф, который может затем объединяться с любым другим возможным рельефом.

Тисненые ткани могут быть изготовлены с помощью устройства, снабженного нагреваемыми рельефными элементами, которое включает два расположенных напротив друг друга элемента, между которыми ткань может сжиматься с предварительно заданными уровнями сжатия в течение предварительно заданных временных интервалов. Перед тиснением ткань может предварительно нагреваться. Например, тиснение может быть выполнено двухвалковым каландром, один или оба валка которого могут быть снабжены гравировкой, что позволяет осуществлять непрерывное тиснение. Кроме того, ткань может содержать легкоплавкое волокно, плавкое адгезивное полотно или нанесенный распылением клейкий компонент, который может использоваться для укрепления и сохранения тисненого рельефа ткани в то время, когда она функционирует согласно своему назначению.

Альтернативно, также может использоваться тигельная машина с верхним и нижним тиглями, если это допустимо. Используется такое средство тиснения, которое формирует заранее выбранный рисунок тиснения и способно к быстрой замене одного рисунка тиснения на другой, например путем замены гравированных валков каландра. Кроме того, тиснение обеспечивает гибкость в создании желаемых тисненых тканей для разнообразных применений. Свойства желаемой тисненой ткани зависят от управления определенными переменными параметрами технологического процесса тиснения и от выбора основы ткани. Переменные параметры технологического процесса включают время, температуру, давление, установленный зазор и компоновку валков.

Краткое описание чертежей

Для более полного понимания целей и преимуществ настоящего изобретения ниже приводится его подробное описание и чертежи, на которых:

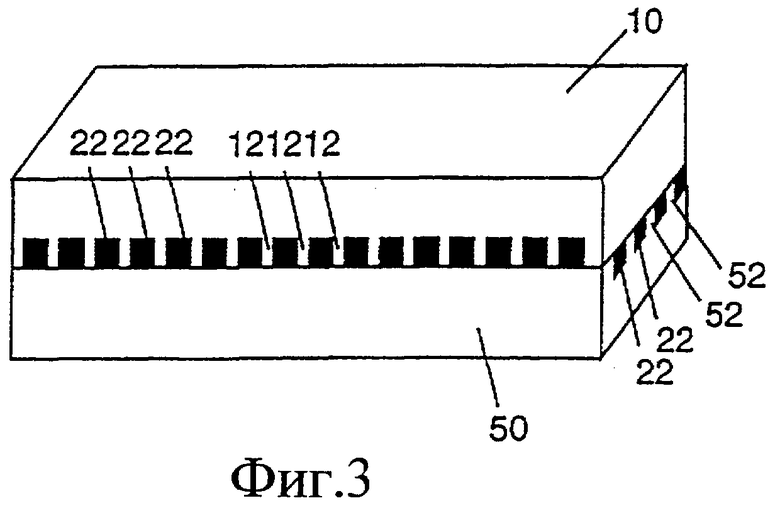

На фиг.1 показана тисненая ткань, выполненная согласно изобретению, в прессе с удлиненной зоной прессования.

На фиг.2 показана форма осуществления настоящего изобретения, в которой две ткани скреплены вместе, при этом их тисненые рельефы обращены друг к другу.

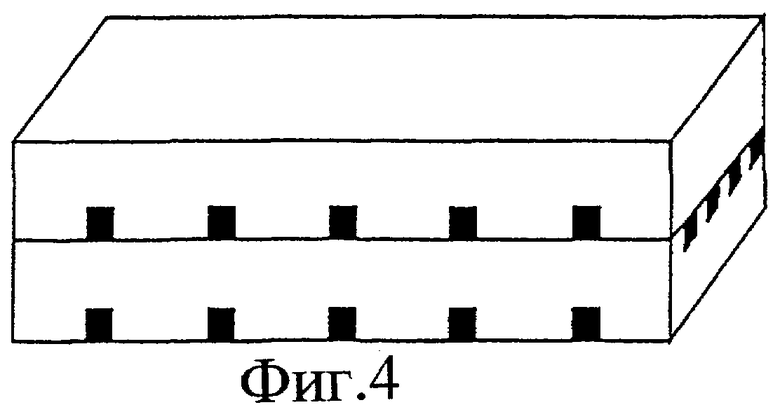

На фиг.3 показана в перспективе другая форма осуществления настоящего изобретения, в которой две ткани скреплены вместе, а их тисненые рельефы повернуты друг относительно друга на угол 90°.

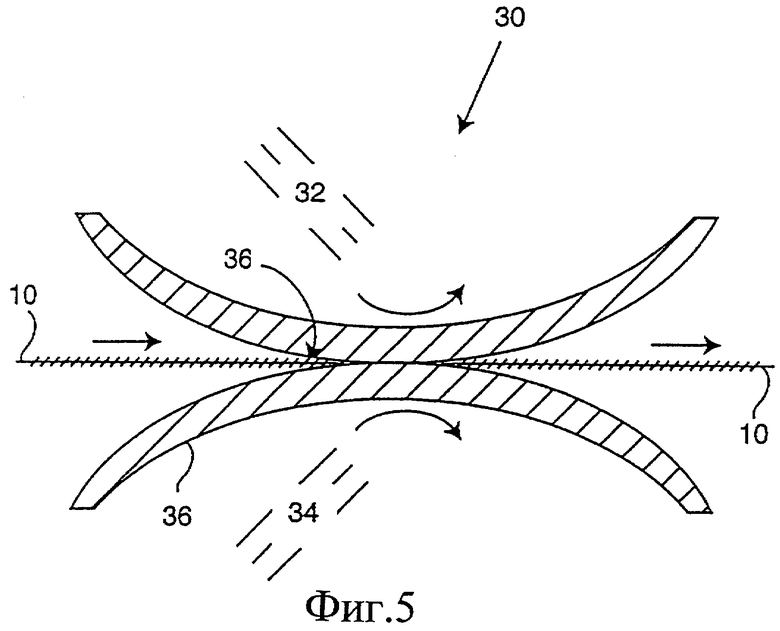

На фиг.4 показана в перспективе еще одна форма осуществления настоящего изобретения, в которой две ткани скреплены вместе и их тисненые рельефы обращены друг к другу, в дополнение к другим тисненым элементам на нижней поверхности второй ткани.

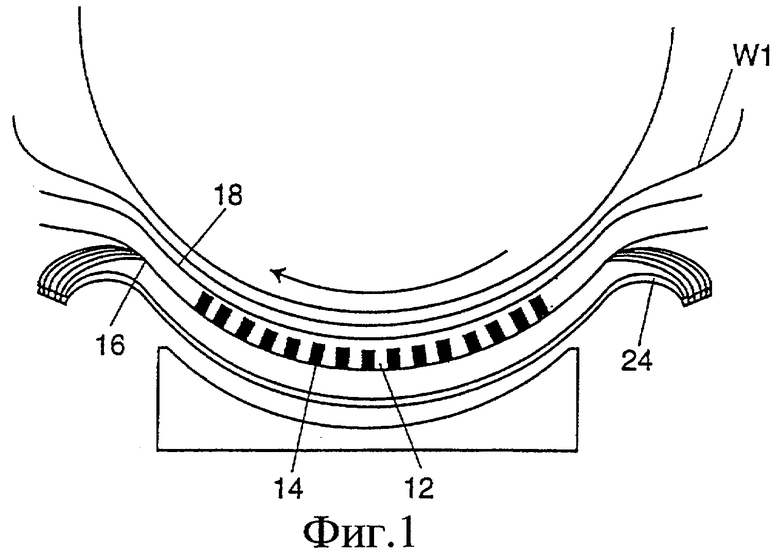

На фиг.5 схематически показан разрез устройства для тиснения, которое содержит двухвалковый каландр.

Подробное описание предпочтительной формы осуществления изобретения

Теперь рассмотрим чертежи более подробно. На фиг.1 показан типичный пресс с удлиненной зоной прессования, включая часть бумажного листа или полотна W, рифленый опорный ремень 24 и тисненую ткань 10.

Должно быть понятно, что хотя показан пресс с удлиненной зоной прессования, настоящее изобретение имеет применения и помимо него. Хотя оно особенно целесообразно для использования в прессе с удлиненной зоной прессования, оно также может быть применено в других ситуациях, где прессование используется как механизм отжима, или там, где важны или желательны пустые полости в ткани. Вообще, ткань 10 может быть соткана из нитей, экструдированных из полимерных материалов, таких как полиамид и полиэфирные смолы. Могут использоваться разные виды нитей, включая комплексные и одноволоконные нити. Для этой цели могут использоваться разнообразные рисунки ткацкого переплетения, которые не являются принципиальными для практического применения настоящего изобретения, при этом, как хорошо известно специалистам в данной области техники, ткани могут состоять из одного или нескольких слоев, тканых или нетканых, и обычно имеют волокнистый войлочный материал на одной или обеих своих поверхностях. Нетканые ткани могут содержать экструдированные сетки, трикотажные полотна или подобные им материалы. Войлочное волокно наносится иглопробиванием или гидроперепутыванием на одну или обе поверхности прессовой ткани: наружную, контактирующую с бумажным полотном, и внутреннюю, или обратную, поверхность.

На ткани 10 вытиснены деформированные элементы 14 с выступающими опорными участками 12, разделяющими выдавленные углубления. Это может быть результатом плоской деформации ткани 10. В этом смысле ткань 10 деформирована или сжата в области 14. Одна сторона 16 ткани 10 имеет тисненый рельеф, тогда как противоположная сторона 18 остается плоской. Тиснение может быть плоским, как показано, или неплоским, когда материал ткани 10 смещается, создавая приподнятые части на одной стороне и соответствующие выемки на другой стороне. Как показано, тисненые элементы ткани перпендикулярны канавкам 20 машинного направления (проходящим в направлении перемещения ткани в машине) на рифленом опорном ремне 24. Канавки 20 рифленого опорного ремня 24 обеспечивают временное место для воды, удаляемой из бумажного листа или полотна W.

Тисненый рельеф на обратной стороне прессовой ткани 10 обеспечивает дополнительные места для временного накопления воды, что дополнительно улучшает процесс ее удаления. Рельефом обратной стороны могут быть каналы (тисненые элементы), ориентированные в машинном направлении, которые будут обеспечивать вентиляцию зоны сжатия пресса и улучшенное удаление воды, если опорный ремень имеет плоскую или гладкую невентилируемую поверхность. Рельеф может иметь различный вид, например, каналы могут проходить в машинном направлении или под углами к машинному направлению, в перпендикулярном направлении или в обоих направлениях, а также могут иметь одинаковую глубину или различные глубины. Вместо каналов могут использоваться тисненые элементы различной формы, например круглые углубления, как очевидно специалистам.

Обратимся теперь к фиг.2, на которой показана структура, в которой ткани 10 и 50 соединены вместе иглопробиванием или другими известными методами их соединения, такими как склеивание или термосплавление, либо другими способами, подходящими для этой цели. Каждая из тканей 10 и 50 имеет выступающие контактные участки 12 и 52, разделяющие вдавленные тисненые элементы на их прилегающих друг к другу поверхностях. Противоположные внешние поверхности 18 и 58 являются плоскими. Контактные участки 12 и 52 находятся в контакте друг с другом, создавая внутри тканей структуру из полостей 22, которую специалист может выбирать так, чтобы управлять свойствами ткани. В форме осуществления изобретения, показанной на фиг.2, выступающие контактные участки и полости формируют согласованный рельеф на соответствующих тканях 10 и 50. То есть вытисненные рельефы совпадают друг с другом и дополняют друг друга, при этом выступающие контактные участки 12 и 52 одной ткани совпадают с выступающими контактными участками второй ткани. Это также означает, что полости 22 каждой ткани находятся друг напротив друга, создавая внутри ткани приемники для воды. Такое согласованное взаимодополняющее выравнивание рельефов друг относительно друга представляет только одну из фактически бесконечного числа возможностей выполнения рельефов.

В другой форме осуществления изобретения (фиг.3) выступающие контактные участки 12 и 52 двух тканей 10 и 50 могут быть идентичны, но смещены друг относительно друга, например повернуты под углом 90° или под любым другим углом. Два противолежащих тисненых рельефа будут создавать в ткани эффект моста. Это предотвратит обе ткани от вложения друг в друга. Кроме того, это способствует поддержанию толщины материала, лучшему отводу воды, более длительному сроку службы ткани и облегчению ее чистки.

Должно быть понятно, что рельефы необязательно должны быть совпадающими и могут быть расположены согласно заранее выбранному шаблону или случайным образом. Возможно бесконечное число конструкций ткани, так как технология тиснения позволяет формировать фактически любой возможный рельеф, который может затем соединяться с любым другим возможным рельефом (например, рельеф отверстий, подогнанных к канавкам в ткани или в рифленом опорном ремне, отверстий, не совмещенных с канавками, отверстий, частично совмещенных с канавками, или любые их комбинации).

Предусматриваются также и другие формы осуществления изобретения. Например, техническая ткань может быть составлена из двух тканей, соединенных вместе в многослойную структуру, с тиснеными элементами на поверхностях, которые в результате сходятся вместе с формированием в ткани внутренних пустот.

Кроме того, наружная поверхность ткани, которая образует нижний слой двухслойной ткани, также может иметь рельеф (см. фиг.4). Этот рельеф может быть результатом неплоского тиснения, или же на обеих сторонах могут быть выдавлены различные рельефы. Таким образом, когда такая ткань сформирована, у нее имеются и внутренние полости, и полости на обратной стороне.

Другая форма осуществления изобретения также может представлять собой многослойный материал, у которого одна поверхность каждой ткани имеет тиснение. В этом случае ткани имеют одну плоскую и одну тисненую поверхность. Верхняя ткань укладывается так, чтобы ее плоская поверхность находилась на внешней, контактирующей с бумагой стороне. Нижняя ткань ориентируется так, чтобы ее плоская поверхность находилась в контакте с тисненой поверхностью верхней ткани, а тисненый рельеф второй ткани находился на нижней стороне многослойного материала. В этих формах осуществления изобретения на одну или обе поверхности также можно прикрепить войлочное волокно. Например, у прессового сукна все поверхности содержат войлочное волокно, даже поверхности обеих тканей, которые образуют многослойный материал. Что касается других технических тканей, то такая ткань может и не иметь никакого войлочного компонента.

Очевидно, что во всех формах осуществления изобретения тисненые рельефы влияют на некоторые характеристики самой ткани, такие как отвод жидкости, объем полостей и сопротивление сжатию. Назначение тисненых элементов состоит, однако, не в том, чтобы печатать рельеф на бумаге, ткани или нетканом изделии, с которым они входят в контакт.

Способ тиснения на ткани желаемого рельефа раскрывается ниже. Как показано на фиг.5, двухвалковый каландр 30 для тиснения образован первым валком 32 и вторым валком 34. Для выполнения тиснения может быть гравирован один валок каландра или оба. Ткань 10 подается в зазор 36 между первым и вторым валками 32, 34, которые вращаются в направлениях, обозначенных стрелками. Один или оба валка 32, 34 каландра 30 нагреваются до соответствующей температуры. Скорость вращения валков 32, 34 определяется временем удержания, необходимым ткани 10, чтобы приобрести тиснение в зазоре 36; необходимое усилие обеспечивается прижатием первого и второго валков 32, 34 друг к другу с формированием зазора требуемой толщины.

Площадь, на которой выполняется тиснение ткани, может быть различной. Она может занимать всю ширину ткани, или ее некоторую часть, или сегмент. Может быть желательным нагревание или предварительное нагревание ткани, на которой выполняется тиснение, и соответственно может использоваться нагревающее устройство. Это может быть сделано, например, посредством печи, использующей горячий воздух, нагреваемого вала, которым может быть один или оба валка каландра, упомянутые выше, инфракрасного нагревателя или любого другого устройства, подходящего для этой цели.

Теперь обратимся к ткани, на которой должен быть сформирован тисненый рельеф. Такой тканью может быть любая ткань, сходная с теми, которые обычно используются в современном производстве бумаги или нетканых материалов. В предпочтительном случае применяют такую ткань, которая имеет тканую основу и может быть тканью, предназначенной для формования, прессования, сушки, сквозной воздушной сушки, формования пульпы, или тканью, сконструированной в зависимости от конкретной области применения, в которой она должна использоваться. Могут использоваться и другие основы, включая основу, сформированную с использованием полос материала, скрепленных вместе спиралями, согласно патентам США №5360656 и 5268076, содержание которых включено в данное описание путем ссыпки. Кроме того, при использовании в качестве прессовой ткани на основу с одной или обеих сторон путем иглопробивания может быть наложено штапельное волокно. Другие основы, хорошо известные специалистам в данной области техники, также могут использоваться. Переменные параметры, от которых в конечном счете зависит формирование тисненого рельефа на ткани, включают температуру валков и ткани, давление между валками, их скорость, рельеф тиснения или валка и зазор между валками. Не требуется обращаться ко всем переменным параметрам в каждом случае. Например, при регулировании зазора между валками получающееся в результате давление между валками представляет собой проявление сопротивления деформации ткани. Механическая система прижима каландра поддерживает зазор между валками. Валки могут иметь различные температурные установки. Предварительное нагревание ткани может применяться или не применяться в зависимости от обстоятельств.

Описываемый способ обеспечивает изменяемые рельеф поверхности и проницаемость получающейся ткани. Рельеф, аналогичный рельефу валка для тиснения, будет переноситься на ткань. Этот рельеф может возникать из-за плоской деформации, при которой номинальная толщина ткани остается постоянной, а области наносимого рисунка сжимаются. В этой ситуации ткань имеет сторону с рельефом и гладкую сторону. Рельеф также может порождаться неплоской деформацией, при которой номинальная толщина ткани увеличивается из-за физического смещения материала из первоначальной плоскости ткани. В таком случае рельеф имеется на обеих сторонах, при этом одна сторона имеет выпуклость, а соответствующее углубление находится на противоположной стороне. В этом случае сжатие может происходить или не происходить. На изменение проницаемости ткани для текучей среды (воздуха и воды) можно влиять, тщательно управляя величиной сжатия в областях наносимого тиснения. Сжатие различной степени без плавления ткани многослойного материала может привести к тому, что проницаемость ткани в областях тиснения будет меньше, чем первоначальная проницаемость, но не уменьшится до нуля.

Высокие температуры и давления в конечном счете могут приводить к сплавлению волокон в тисненых областях, полностью герметизируя их. Это приведет к ситуации "проницаемо - непроницаемо". Если необходимо, проницаемость в этих областях может изменяться в пределах диапазона желаемых величин.

Например, если желательно поддержать некоторую степень проницаемости в областях тиснения, это может быть достигнуто включением бикомпонентного или легкоплавкого волокна в ткань, которая подвергается тиснению. Это позволит выдавить рельеф на поверхности, контактирующей с нагревателем, которая сохранит рельеф, при этом не требуя чрезмерного нагрева, приводящего к нежелательному плавлению поверхности, уменьшающему или исключающему ее способность пропускать воду.

Другие способы формирования пористого связанного рельефа включают использование гибкого адгезивного полотна редкого переплетения, включаемого в состав ткани, или наносимого распылением клейкого компонента, который будет плавиться при нагревании и воздействии давления. Соответственно в зависимости от желаемых результатов предусматриваются и такие дополнительные способы тиснения.

Формирование многослойной структуры из слоев ткани может осуществляться иглопробиванием, склеиванием, термосплавлением или любыми другими способами, подходящими для этой цели, и многослойный материал может содержать тканые, нетканые, трикотажные, экструдированные сетчатые основы или любые их комбинации. Также в случае многослойного материала нижняя ткань может иметь тиснение на обеих поверхностях.

Таким образом, можно видеть, что благодаря выбору желаемого технологического процесса (и, конечно, элементов для осуществления этого процесса), управлению его переменными параметрами и выбору вида ткани, предназначенной для тиснения, вышеописанный способ обеспечивает гибкость при создании желаемой тисненой технической ткани.

Таким образом реализуются преимущества настоящего изобретения. Хотя здесь были раскрыты и подробно описаны предпочтительные формы осуществления изобретения, его объем не ограничивается ими, а определяется приводимой ниже формулой изобретения.

Предложенное решение относится к тканым материалам, которые применяют при производстве бумаги, полотенец, целлюлозы и т.д. Техническая ткань выполнена в виде бесконечной петли, которая функционирует как конвейерная лента при изготовлении продукта. Из продукта извлекается жидкость во время его транспортировки на этой ткани. Ткань содержит основу, имеющую верхнюю поверхность и нижнюю поверхность и номинальную толщину по плоскости, причем упомянутый продукт транспортируется на упомянутой верхней поверхности, и рельеф, вытисненный на нижней поверхности основы, который образует полость для приема жидкости, проходящей через основу. Кроме этого предложен способ изготовления данной ткани. Конструкция вышеуказанной ткани обеспечивает улучшение управления содержанием жидкости в продукте. 2 н. и 38 з.п. ф-лы, 5 ил.

первую основу, имеющую верхнюю поверхность и нижнюю поверхность и номинальную толщину по плоскости, причем упомянутый продукт транспортируется на верхней поверхности;

первый рельеф, вытисненный на нижней поверхности первой основы и образующий полости для приема жидкости, которая проходит через ткань;

вторую основу, имеющую верхнюю поверхность и нижнюю поверхность и номинальную толщину по плоскости;

второй рельеф, вытисненный на второй основе и образующий полости для приема жидкости, которая проходит через ткань, при этом упомянутая нижняя поверхность первой основы и верхняя поверхность второй основы прилегают друг к другу, а первая и вторая основы соединены вместе.

| ЗАГОТОВКА КОЛЬЦЕВОЙ ДЕТАЛИ ПОД РАСКАТКУ С ОТБОРТОВКОЙ | 1981 |

|

SU999306A1 |

| US 4541895 А, 17.09.1985 | |||

| ЕР 0984100 А2, 08.03.2000 | |||

| ЕР 1069235 А1, 17.01.2001 | |||

| АЭРОДИНАМИЧЕСКИЙ СПОСОБ ИЗГОТОВЛЕНИЯ САНИТАРНО-ГИГИЕНИЧЕСКОЙ БУМАГИ | 1998 |

|

RU2159304C2 |

Авторы

Даты

2006-04-20—Публикация

2002-08-23—Подача