Изобретение относится к машиностроению, в частности к двигателестроению.

Один из важных экологических показателей силового агрегата (СА) транспортного средства, включающего двигатель внутреннего сгорания (ДВС) и агрегаты трансмиссии, - уровень излучаемого ими шума. Известно, что передача наряду с источниками шума аэродинамического типа (выхлопом, впуском, вентилятором) уровнем акустического излучения от вибрирующих поверхностей корпусных деталей движущихся элементов приводов и агрегатов двигателя и трансмиссии является превалирующей в общем балансе излучаемой транспортным средством в окружающую среду звуковой энергии. Для существенного ослабления излучаемой силовым агрегатом транспортного средства звуковой энергии нашли широкое применение способы звукоизоляции (специальные кожухи и капсулы), виброизоляции (упругие полимерные прокладки, упругие втулки и т.п.), вибродемпфирования (специальные мастики или непосредственно конструктивные материалы с высоким коэффициентом потерь (многослойные материалы с полимерными прослойками, обладающими высоким внутренним трением при сдвиговых деформациях, сплавы с высоким демпфированием и т.п.)), звукопоглощения (пористые или волокнистые звукопоглощающие облицовки, монтируемые в пространстве моторного отсека и т. п. ), повышения механического импеданса (сопротивления) конструкций деталей (введением ребер жесткости, применением материалов с высоким модулем Юнга, утолщением стенок деталей и т.п.). Перечисленную выше гамму конструктивных воздействий на виброакустику силового агрегата можно условно отнести к методам пассивного воздействия на шумоизлучающую конструкцию. Существует еще и направление методов активного воздействия на акустическую активность СА, подразумевающее непосредственное конструктивное воздействие на непосредственные источники возбуждения колебаний. К ним следует отнести способы и устройства, основанные на применении модифицированных конструкций, обеспечивающих уменьшение амплитуд и ширины спектров частотного силового воздействия на конструкцию СА:

- неуравновешенных центробежных сил инерции, неуравновешенных сил инерции возвратно-поступательно движущихся масс, сил давления газа при сгорании топлива, импульсов давления при газообмене, сил ударов при перекладке поршней и в подшипниках (опорах), сил ударов при выборке тепловых зазоров и посадке клапанов, при пересопряжении зубьев распределительных шестерен, сил неоднородного трения и т.п.

В результате совершения рабочих процессов в цилиндрах поршневого ДВС и соответствующего преобразования тепловой энергии в механическую с использованием в качестве одного из основных преобразующих элементов кривошипно-шатунного механизма (КШМ), включающего такие основные элементы, как поршень, шатун, коленчатый вал и маховик, на выходных концах коленчатого вала получаем соответствующие значения скорости вращения и крутящего момента. Работа поршневого ДВС характеризуется совокупностью силовых воздействий на конструкцию корпусных деталей (блока цилиндров, головки цилиндров, картера), осуществляемых в основном элементами кривошипно-шатунного и газораспределительного механизмов и передающихся через опорные связи (подшипники) к внешним поверхностям корпуса и вращающимся элементам (зубчатым колесам, шкивам, маховику) через зоны их сочленения или опорные поверхности. Пространственное перемещение жестких структур в виде колебаний с частотами 20... 20000 Гц стенок корпусных и вращающихся деталей трансформируется в энергию упругих волн, распространяемых в воздушной среде со скоростью 340 м/с (при to=20oC), называемой звуковой энергией или нежелательным шумом.

Элементом, подверженным максимальному силовому воздействию, в ДВС является кривошипно-шатунный механизм (газовые силы при сгорании топлива в цилиндрах, неуравновешенные силы и моменты инерции возвратно-поступательно движущихся масс (поршней, шатунов), силы ударов при выборке тепловых зазоров в сочленениях и т.п.). Основным элементом восприятия этих динамических воздействий является коленчатый вал и опоры коренных и шатунных подшипников коленчатого вала. В результате восприятия этих динамических нагрузок конструкция коленчатого вала и опор претерпевают соответствующие напряжения и упругие динамические деформации, передающиеся в силу хорошей вибропроводности металлов всем присоединительным узлам и деталям. Эти узлы и детали в свою очередь, деформируясь и/или перемещаясь в пространстве, передают их соседним элементам и/или же непосредственно излучают шум, обусловленный этими пространственными деформациями или перемещениями (как твердые колеблющиеся тела).

Известны способы уменьшения этих деформаций и перемещений (см.:

- Jidosha Gijutsu, т. 44, 12, 1990, с. 94-99 (перевод с японского) "Совершенствование управления шумом работы двигателя путем уменьшения изгибающей вибрации системы "коленчатый вал - маховик";

- Jidosha Gijutsu, т.44, 12, 1990, с. 56-62 (перевод с японского) "Связь шума двигателя и характера поведения полукольцевых опор";

- JSAE Review, 6, november 1981, р. 19...25 (T. Atsumi, T. Nakakubo. "Engine Dowhsizing and Noise");

- MTZ Motortechnische Zeitschrift, 42, (1981) 7/8, b. 285...289. (E. Hoepke "Motor und Kurbelwelle als Schwingungssystem und ihr Einlub auf Kurbelwellen - Dichtungen").)

В качестве таких примеров может являться, например, уменьшение расстояния между опорами (уменьшение расстояния на каждые 10 мкм влечет снижение шума на 1 дБА), увеличение прочности и жесткости коленчатого вала за счет увеличения диаметра его шеек, увеличение жесткости вкладышей подшипниковых узлов путем их объединения с помощью спецплиты в единый жесткий слабодемпфируемый моноблок, применение специального "упругого" маховика (в качестве динамического виброгасителя), использование демпферов крутильных и изгибных колебаний коленчатого вала, уменьшение величин зазоров в коренных подшипниках, увеличение числа опор коленвала (например, использование 5-ти опор вместо 3-х в рядном 4-цилиндровом двигателе обеспечивает эффект снижения шума двигателя на 3 дБА), увеличение толщины стенок блок-картера двигателя, введение специальных ребер жесткости и силозамыкающих перемычек в конструкции блок-картера.

Эта приведенная выше информация дополняется многочисленными известными патентами устройств, обеспечивающих снижение шума двигателя за счет конструктивного воздействия на блок-картер двигателя в зоне соединения с подшипниковыми узлами коленвала, непосредственно на сами вкладыши коренных опор, выполнения подшипниковых узлов коленвала (коренных опор) в виде единого моноблока или дополнительного связующего звена, выполняющего роль элемента жесткости, виброизоляции или вибродемпфирования (см. а.с. СССР 1015096, заявка Великобритании 2105784, заявка ЕПВ 0038560, заявка ЕПВ 0056347, заявка Японии 60-95164, заявка Японии 60-13957, заявка Японии 62-27263, патент США 4445471, патент США 4445472, патент США 4412514, патент США 4423667, патент Великобритании 1492765).

Все перечисленные выше устройства достаточно эффективно воздействуют на ослабление излучения шума корпусными деталями двигателя (блоком цилиндров, блок-картером, масляным поддоном) и в это же время слабо или практически не воздействуют на излучение звука жестко закрепленного на концевой части коленвала маховика двигателя. Маховик двигателя, как излучатель звука, представляет собой крупногабаритную круглую вращающуюся пластину со свободными краями, возбуждаемую в центре (за зону крепления с коленвалом). В определенной степени как звуковой излучатель он аналогичен диафрагме громкоговорителя. Излучение звука вибрирующей поверхностью диска маховика обусловлено как изгибными деформациями (вибрациями) концевого участка коленвала, на который жестко "посажен" маховик, так и продольными (осевыми) упругими деформациями коленвала (в этом случае излучение звука диском осуществляется в результате его пульсирующих осевых виброперемещений, как излучателя "поршневого типа"). Кроме того, в соответствии со своими массовыми, упругими и диссипативными характеристиками диск маховика как механическая колебательная система с распределенными параметрами будет совершать изгибные колебания на своих собственных частотах (модах). Крутильные колебания коленвала и присоединенного маховика непосредственно не могут вызывать заметного излучения звука диском маховика (излучение от крутильных колебаний маховика). Однако, учитывая, что все виды колебаний коленвала взаимосвязаны и появление колебаний одного типа (например, крутильных) влечет вследствие их связанности появление или усиление колебаний другого типа (например, изгибных), то они также будут вносить свой ощутимый вклад в усиление пространственных осевых и изгибных виброперемещений диска маховика и, соответственно, в излучаемый им вследствие этого шум.

Все известные технические решения слабо влияют или совсем не влияют на излучение звука диском маховика. В то же время они сложны, дороги, нетехнологичны и т.п. Более того, использование податливых вибродемпфирующих полуколец коренных подшипников или виброизолирующих прокладок, уменьшая передачу виброусилий в постели за счет преобразования механической работы на деформирование материала с высоким внутренним трением (высоким коэффициентом потерь) в тепловую энергию, не только не снижает динамические деформации (вибрации) коленвала и, соответственно, маховика, но даже увеличивает их (т. к. этому позволяет большая свобода перемещений в более динамически податливых опорных связях).

Демпферы крутильных и изгибных колебаний коленвала (динамические виброгасители) оказывают "успокаивающее" влияние на коленвал и маховик только на резонансном режиме колебаний, на который они настроены, на других эксплуатационных режимах часто возможно ухудшение вследствие нежелательного резонанса всей колебательной системы, включая динамический виброгаситель. Такая конструкция дорогостоящая, причем чувствительная к расстройке, требующая достаточно "тонких" технологий и специальных материалов в массовом производстве, обеспечивающих жесткие допуски на упругие и демпфирующие характеристики резиновых смесей.

Уменьшение зазоров в коренных подшипниках хоть и обеспечивает (ограничивает) динамические виброперемещения опор коленвала и пространственные перемещения коленвала с маховиком, однако оно лимитируется условиями масляного клина и, соответственно, надежностью ДВС, а также требует использования очень жестких технологических допусков на сопрягаемые размеры деталей (включая селективную сборку) и более сложного и дорогостоящего производственного, технологического и контрольного оборудования.

Введение дополнительных элементов ужесточения конструкции подшипникового узла коленвала и частичного ограничения, таким образом, деформаций и виброперемещений составных элементов КШМ хотя и благоприятно сказывается на ослаблении передачи вибрационной энергии на блок-картер двигателя, но недостаточно эффективно сказывается на динамических деформациях коленвала и, соответственно, на вибрациях и шуме маховика, существенно увеличивает материалоемкость конструкции и трудоемкость изготовления и сборки двигателя (введение дополнительного крупногабаритного узла ДВС).

В качестве прототипа принят силовой агрегат автомобиля ВАЗ-2121, см. Вершигора В. А. и др. Автомобиль ВАЗ-2121 "Нива". М..: Транспорт, 1980, с. 6, 19, рис. 2, 15, состоящий из двигателя внутреннего сгорания и элементов трансмиссии, в котором на приводном (коленчатом) валу двигателя смонтирован маховик, кинематически связанный с фрикционным (ведомым) диском сцепления. Маховик отлит из чугуна и имеет напрессованный стальной зубчатый обод с закаленными зубьями для принудительного пуска двигателя стартером.

Недостатком прототипа является повышенный шум, излучаемый колеблющейся дисковой частью маховика в окружающее воздушное пространство.

Решение технической задачи предполагает улучшение акустических качеств силового агрегата и транспортного средства в целом за счет уменьшения шума, излучаемого колеблющейся структурой маховика.

Сущность изобретения заключается в том, что в известном силовом агрегате, содержащем, в частности, ведущий (коленчатый) вал, на котором смонтирован маховик, кинематически связанный с ведомым диском сцепления трансмиссии, в дисковой части маховика, находящейся вне контакта с ведомым диском сцепления и размещенной между наружными торцами диска сцепления и самого маховика, аксиально оси вала выполнены сквозные отверстия, расположенные на равных расстояниях друг от друга. В предпочтительном варианте оси отверстий располагают на равных расстояниях от наружных торцев дисков сцепления и маховика. Степень перфорации дисковой части маховика подбирается для конкретного силового агрегата с учетом достижения оптимальной эффективности шумоглушения и обеспечения необходимого момента инерции маховика и его прочностных качеств.

Сущность изобретения поясняется на чертежах, где

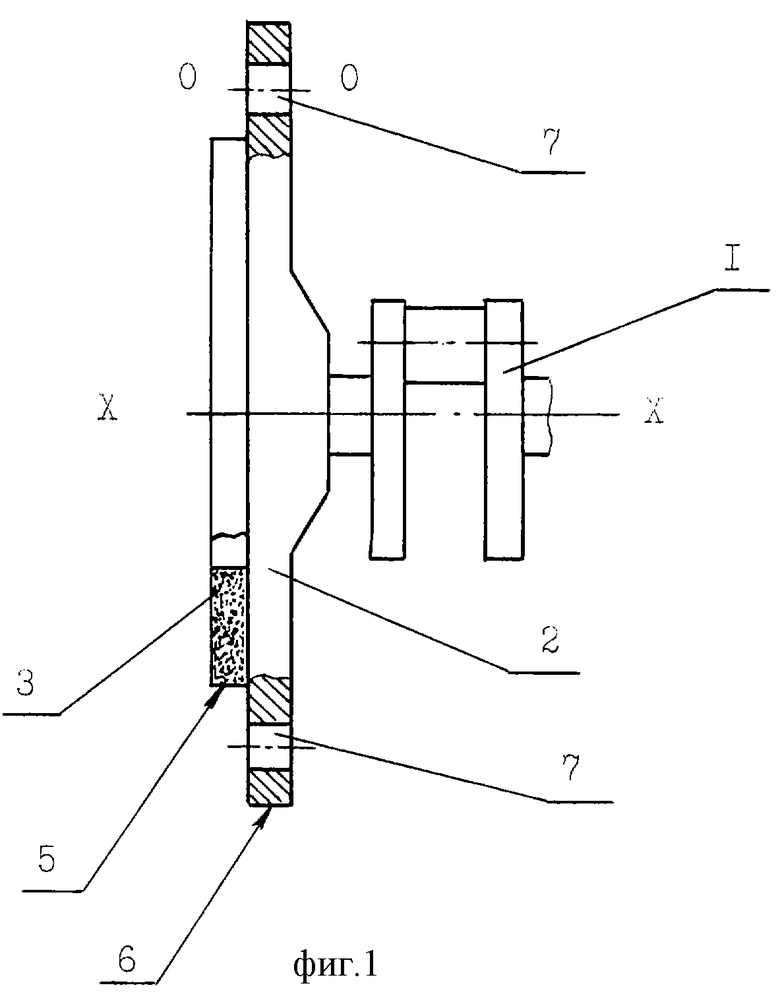

- на фиг. 1 показан фрагмент силового агрегата,

- на фиг. 2 показан вид слева на фиг.1,

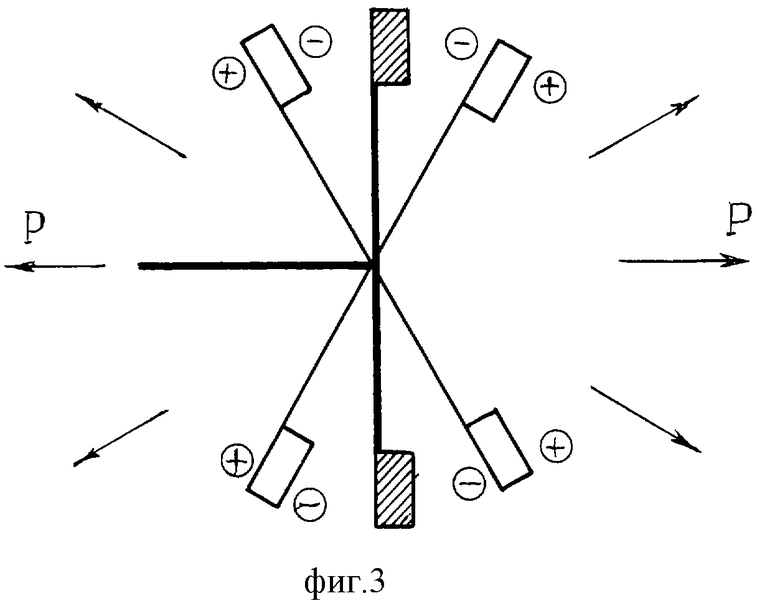

- на фиг. 3 показана схема осесимметричных колебаний маховика,

- на фиг. 4 показана схема зонтичных колебаний маховика,

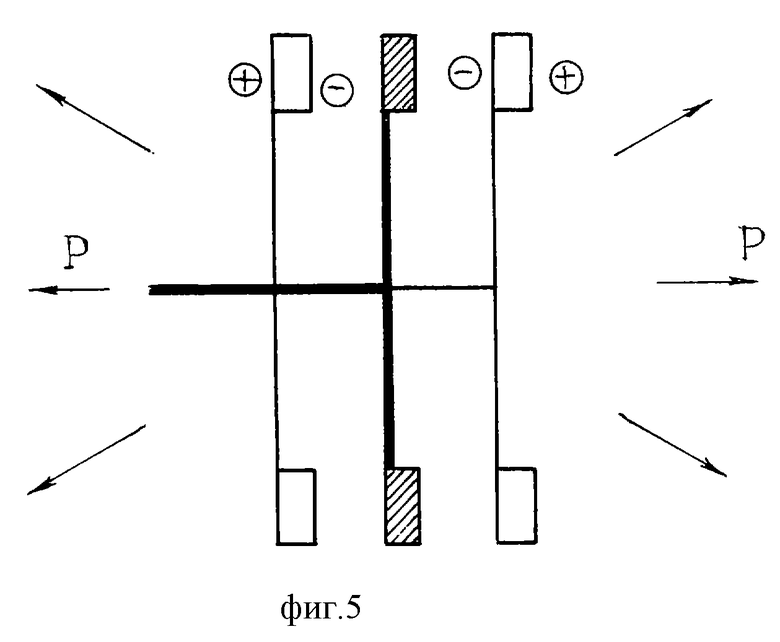

- на фиг. 5 показана схема поршневых колебаний маховика.

Дополнительно на фиг. 3-5 показаны схемы формирования импульсов (полей) давлений в окружающем маховик воздушном пространстве по обеим противоположным сторонам колеблющегося диска маховика.

Стрелками и символом -Р- условно показаны потоки излучаемой звуковой энергии от диска маховика.

Силовой агрегат содержит, в частности, ведущий (коленчатый) вал 1 двигателя внутреннего сгорания, на котором смонтирован маховик 2, кинематически связанный с ведомым диском 3 сцепления. В дисковой части 4 маховика 2, находящейся вне контакта с ведомым диском 3, фиг. 1 и 2, и размещенной между наружными торцами 5 и 6 соответственно диска 3 сцепления и маховика 2, аксиально оси Х-Х вала 1 выполнены сквозные отверстия 7, расположенные на равных расстояниях друг от друга. В предпочтительном варианте оси О-О отверстий 7 располагают на равных расстояниях от торцов 5 и 6.

Маховик 2 двигателя как излучатель звука представляет собой крупногабаритную круглую вращающуюся пластину со свободными краями, возбуждаемую в центре (за зону крепления с коленвалом 1). В определенной степени как звуковой излучатель он аналогичен диафрагме громкоговорителя. Излучение звука вибрирующей поверхностью диска маховика 2 обусловлено как изгибными деформациями (вибрациями) участка коленвала 1, на который жестко "посажен" маховик 2, так и продольными (осевыми) деформациями коленвала 1 (в этом случае излучение диска осуществляется из-за пульсирующих осевых виброперемещений как излучателя "поршневого типа"). Кроме того, в соответствии со своими массовыми, упругими и диссипативными характеристиками диск маховика 2 как механическая колебательная система с распределенными параметрами будет совершать колебания на своих собственных частотах (формах). Крутильные колебания коленвала 1 и присоединенного маховика 2 непосредственно не могут вызывать заметного излучения звука диском маховика 2 (излучение от крутильных колебаний маховика). Однако, учитывая, что все виды колебаний коленвала 1 взаимосвязаны и появление колебаний одного типа влечет вследствие их связанности появление или усиление колебаний другого типа, то они также будут вносить свой ощутимый вклад в усиление пространственных осевых и изгибных виброперемещений диска маховика 2 и, соответственно, в излучаемый им вследствие этого шум.

Из представленных на фиг. 3-5 схем видно, что в динамике маховик 2 совершает соответственно осесимметричные, зонтичные и поршневые колебания, при этом по обе стороны колеблющегося диска маховика образуются зоны повышенного (+) и пониженного (-) давления, т.е. генерируются звуковые волны. Стремясь к равновесию (выравниванию), прилегающая к диску маховика 2 воздушная среда начинает перетекать из зоны повышенного давления в зону повышенного давления через внешний торец 6 маховика 2. При высокочастотных (быстрых) процессах колебаний выравнивание (компенсация) полей давлений через периферические зоны торца 6 в отличие от низкочастотных (медленных) процессов колебаний происходит малоэффективно и нуждается в интенсификации за счет введения дополнительных путем быстрого выравнивания полей давлений.

В предлагаемом техническом решении предлагается ускорить процесс компенсации разницы по величине давления по обе стороны дисковой части маховика 2 за счет создания короткого акустического замыкания, путем введения определенным образом в его дисковой части 4 отверстий 7 перфорации, которые уменьшают путь прохождения (выравнивания) импульсов давлений из области с его более высоким значением в область с более низким значением давления за счет перетекания упругой воздушной среды через эти перфорированные отверстия.

Размер и число отверстий 7 (степень перфорации диска маховика) подбираются исходя из следующих соображений.

В наиболее оптимальном варианте диаметр отверстия 7 примерно должен соответствовать толщине диска маховика 2. При меньших значениях диаметра отверстий, например до 0,25 толщины диска, за счет существенного роста сопротивлений продавливания среды малых через отверстия 7 только ее малая часть будет "перетекать" через отверстия, а в большей мере компенсация будет осуществляться через периферический торец 6. Особенно это имеет значение при "быстрых" (высокочастотных) колебаниях. В этом случае при применении очень малых отверстий эффективность предлагаемого решения практически сводится на нет. При значениях диаметра отверстий, превышающих толщину диска, например, приблизительно в 2 раза, такой прием уже начинает сказываться на массе маховика и его прямой функции, т.к. существенно снижается момент его инерции. Устранение этого недостатка за счет увеличения габаритов маховика, с одной стороны, нежелательно, например, с точки зрения стоимости, а с другой стороны, возможности такого подхода ограничены, например, по условиям общей компоновки силового агрегата и транспортного средства в целом.

Поскольку отверстия 7 должны быть постоянно открытыми (не перекрываться ведомым диском сцепления), их практическое расположение возможно только в кольцевом участке 4 маховика, ограниченном торцами 5 и 6. В наиболее оптимальном варианте ось О-О отверстий 7 должна располагаться на равных расстояниях от названных торцев 5 и 6.

Предложенное техническое решение позволяет просто и дешево улучшить акустические качества силового агрегата во всем скоростном и нагрузочном диапазоне работы двигателя внутреннего сгорания, т.к. воздействию подвергается непосредственный излучатель звука - маховик.

Следует отметить еще один важный положительный эффект, перфорирование дисковой части маховика, а именно улучшение вентилируемости пространства узла сцепления с соответствующим понижением температуры фрикционных накладок ведомого диска сцепления - одного из определяющих факторов долговечности и надежности этого узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕМПФЕР КОЛЕБАНИЙ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2160398C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2118683C1 |

| КОЖУХ КАРТЕРА СЦЕПЛЕНИЯ СИЛОВОГО АГРЕГАТА ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2149271C1 |

| КОЖУХ КАРТЕРА СЦЕПЛЕНИЯ СИЛОВОГО АГРЕГАТА КОЛЕСНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2333376C2 |

| ЦЕПНОЙ ПРИВОД ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА И ВСПОМОГАТЕЛЬНЫХ АГРЕГАТОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2145385C1 |

| Шкив коленчатого вала для привода вспомогательных агрегатов поршневой машины | 2016 |

|

RU2647781C2 |

| КОЖУХ КАРТЕРА СЦЕПЛЕНИЯ СИЛОВОГО АГРЕГАТА КОЛЕСНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2410556C2 |

| НИЗКОШУМНЫЙ АКУСТИЧЕСКИЙ МОТОРНЫЙ СТЕНД | 2002 |

|

RU2242735C2 |

| Шкив | 1984 |

|

SU1237846A2 |

| КОЖУХ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2172853C1 |

Изобретение относится к машиностроению, в частности к двигателестроению. Технический результат - улучшение акустических качеств силового агрегата за счет снижения шума, излучаемого колеблющейся структурой маховика. Устройство содержит двигатель внутреннего сгорания, на коленчатом валу которого смонтирован маховик. Маховик кинематически связан с ведомым диском сцепления. В дисковой части маховика, размещенной между наружными поверхностями диска сцепления и самого маховика, на равных от них расстояниях выполнены сквозные отверстия. Оси отверстий расположены на одинаковых расстояниях друг от друга. 5 ил.

Низкошумный силовой агрегат транспортного средства, содержащий двигатель внутреннего сгорания, на коленчатом валу которого смонтирован маховик, кинематически связанный с ведомым диском сцепления, отличающийся тем, что в дисковой части маховика, размещенной между наружными поверхностями диска сцепления и самого маховика, на равных от них расстояниях выполнены сквозные отверстия, оси которых расположены на одинаковых расстояниях друг от друга.

| ВЕРШИГОРА В.А | |||

| и др | |||

| Способ получения муравьино-натриевой соли | 1917 |

|

SU2121A1 |

| - М.: Транспорт, 1980 | |||

| УСТРОЙСТВО ДЛЯ БЕЗДЫМНОЙ ЗАГРУЗКИ КОКСОВЫХ ПЕЧЕЙ | 1996 |

|

RU2105784C1 |

| Зубчатая передача | 1990 |

|

SU1747786A1 |

Авторы

Даты

2003-12-20—Публикация

2000-07-05—Подача