Изобретение относится к гибким армированным трубам и трубам высокого давления для транспортировки различных жидкостей и газов и может найти применение в химической и нефтегазодобывающей отраслях промышленности.

Известны способы изготовления армированных трубчатых изделий, в частности шлангов. Перед частичной вулканизацией на наружную поверхность внутренней трубы наносят хлорирующий агент, а внутреннюю трубу подвергают внутреннему давлению при нанесении армирующих элементов и во время частичной вулканизации, проводимой в вулканизаторе с псевдоожижженным слоем. [1]

Наиболее близким по технической сущности является способ изготовления рукава, который включает нанесение на полимерную трубу армирующего и герметизирующего слоев. При этом последовательно наносят нитяной, армирующий стальной, резиновый слои, а затем повторно наносят армирующий стальной, нитяной и герметизирующий слои, причем каждый нитяной слой после нанесения пропитывают ингибитором коррозии и охлаждают до вязкопластичного состояния. [2]

К недостаткам следует отнести сложность технологии изготовления рукава: постоянная перестановка трубы с одного станка на другой из-за неоднократного нанесения нитяных, стальных и герметизирующих слоев, проведение операции охлаждения трубы в холодильной камере до вязкопластичного состояния ингибитора коррозии после каждого слоя и отсутствие концевых деталей для сборки магистрального трубопровода.

Задача изобретения - повышение надежности упрочнения полиэтиленовой трубы проволочной оплеткой, надежное соединение концевых элементов с полиэтиленовой трубой и проволочной оплеткой, создание надежной антикоррозионной защиты, снижение трудоемкости изготовления и получение законченного изделия.

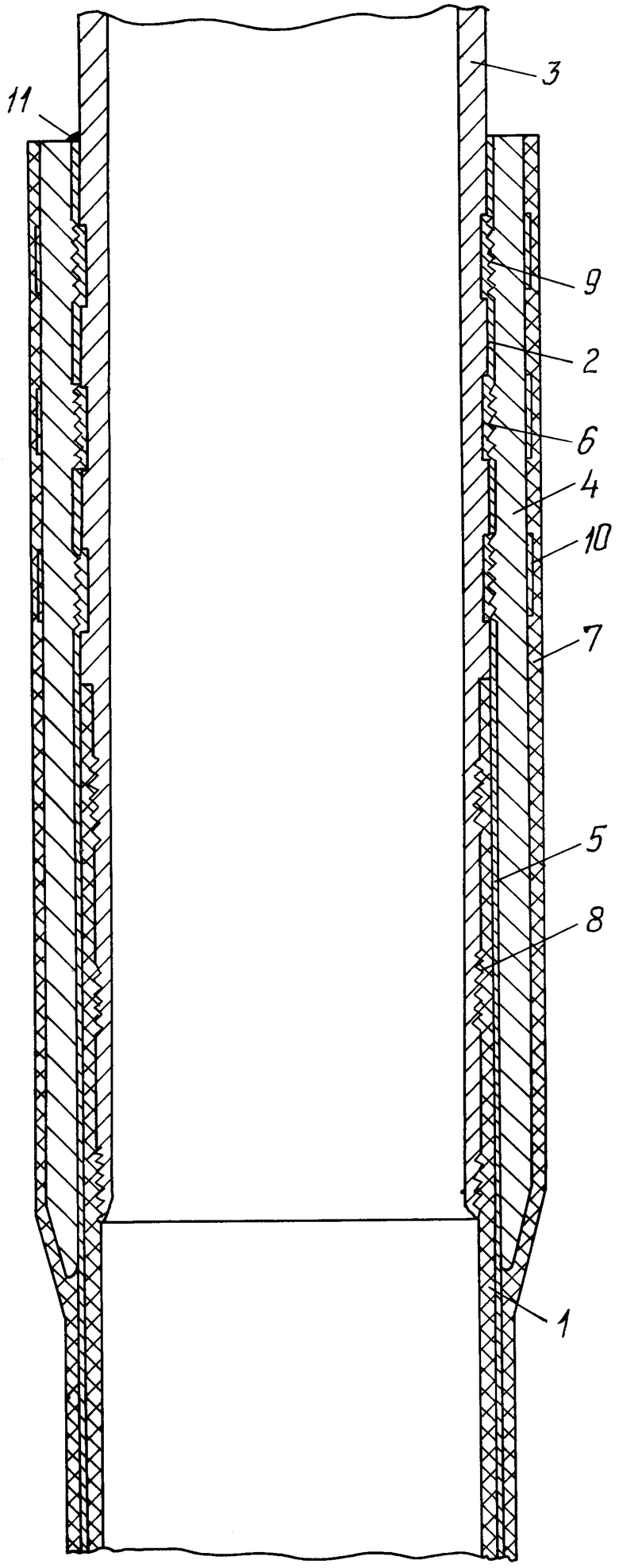

На чертеже изображена упрочненная полиэтиленовая труба в разрезе.

Полиэтиленовая труба 1 содержит армирующий слой, представляющий собой оплетку из проволоки 5, намотанную по системе "два через два", внутри трубы установлена втулка 3 с зубчатыми кольцевыми канавками 8 и сплошными кольцевыми канавками 6, втулку вместе с армирующим слоем охватывает муфта 4 с зубчатыми кольцевыми канавками 9 по внутреннему диаметру и выступами 10 по наружному диаметру, муфта совместно с оплеткой приварена кольцевым швом 11 к втулке. Поверх оплетки, муфты и втулки нанесен слой защитной пленки 7. Полость между муфтой, втулкой и оплеткой заполнена смесью клея и герметика 2.

Рабочее давление трубы 16 МПа, диаметр труб до 210 мм. Предложенный способ упрочнения труб осуществляют в следующей последовательности.

На полиэтиленовую трубу наносят один слой оплетки плотного плетения по системе "два через два" проволокой диаметром от 0,5 до 1,0 мм в зависимости от диаметра трубы, оплетку выполняют длиннее полиэтиленовой трубы на 100 мм. По концам полиэтиленовой трубы на глубину 100 мм вставляют металлические втулки с тремя рядами зубчатых кольцевых канавок шириной 20 мм по наружному диаметру в зоне контакта с полиэтиленовой трубой и с тремя сплошными кольцевыми канавками шириной 23 мм по наружному диаметру в зоне контакта с проволочной оплеткой, которую уплотняют в полиэтиленовой трубе в зонах с зубчатыми кольцевыми канавками и на участках с гладкой поверхностью за счет увеличения внутреннего, а следовательно, и наружного диаметра втулки при протяжке через нее дорна большего диаметра, чем внутренний диаметр втулки на 4 мм. Втулка может быть на конце с фланцем, резьбой или гладкой под сварку и служит для последующей сборки труб между собой.

На оплетку в зоне втулки надевают муфту длиной 200 мм с тремя рядами зубчатых кольцевых канавок шириной 20 мм по внутреннему диаметру и выступами шириной 18 мм над ними по наружному диаметру и устанавливают над сплошными кольцевыми канавками на втулке, протягивают матричную втулку с формирующим диаметром по муфте, за счет пластической деформации происходит уменьшение наружного диаметра, а следовательно, и внутреннего диаметра муфты на 4 мм по всей длине.

Протяжка дорна во втулке и матричной втулки по муфте происходит одновременно и зубчатые кольцевые канавки и гладкие поверхности на втулке герметично соединяются с полиэтиленовой трубой, а зубчатые кольцевые канавки муфты вдавливаются за счет выступов на ней в сплошные кольцевые канавки на втулке, а в гладкие поверхности муфты и втулки вдавливается проволочная оплетка за счет разной твердости материала втулки, муфты и проволоки и как следствие обеспечивается прочное соединение муфты с оплеткой и втулкой и герметичное соединение втулки с полиэтиленовой трубой. Для увеличения надежности полость между муфтой, оплеткой и втулкой заполняют смесью клея и герметика, а край муфты совместно с проволокой приваривают кольцевым швом к втулке. Поверх оплетки, муфт и втулок наносят слой самоклеющейся пленки толщиной 3 мм, обеспечивающей надежную защиту трубы от коррозии.

Источники информации

1. Патент СССР 1369681, F 16 L 11/08.

2. Авт. свид. 1665155, F 16 L 11/08.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления рукава | 1989 |

|

SU1665155A1 |

| ИЗОЛЯЦИОННАЯ СИСТЕМА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2731354C1 |

| ИЗОЛЯЦИОННАЯ СИСТЕМА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2746507C2 |

| УСТРОЙСТВО КОНЦЕВОГО СОЕДИНЕНИЯ ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2010 |

|

RU2439418C1 |

| ТОКОРАССЕИВАЮЩЕЕ СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ТРАНСПОРТИРОВАНИЯ ТЕКУЧЕЙ СРЕДЫ | 2012 |

|

RU2594838C2 |

| Многослойная гибкая полимерная труба, способ ее непрерывного изготовления и устройство для осуществления способа | 2019 |

|

RU2717736C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОИЗОЛИРУЮЩЕЙ ВСТАВКИ ДЛЯ ТРУБОПРОВОДА | 2009 |

|

RU2406910C1 |

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ К ГИДРАВЛИЧЕСКОМУ НАДУВНОМУ ПАКЕРУ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2686562C1 |

| КОНЦЕВОЕ СОЕДИНЕНИЕ ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2009 |

|

RU2410594C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ ДЛЯ ТРАНСПОРТИРОВКИ АГРЕССИВНЫХ ЖИДКОСТЕЙ | 2000 |

|

RU2162183C1 |

Изобретение относится к гибким армированным трубам и трубам высокого давления. Техническим результатом изобретения является повышение надежности упрочнения полиэтиленовой трубы. В способе упрочнения полиэтиленовых труб, включающем нанесение армирующего, герметизирующего и защитного слоев, армирующий слой наносят плотным плетением по системе "два через два", по концам трубы устанавливают втулки с зубчатыми кольцевыми канавками в зоне полиэтиленовой трубы и сплошными кольцевыми канавками в зоне армирующего слоя, сверху надевают муфту с зубчатыми кольцевыми канавками по внутреннему диаметру и встречными выступами по наружному диаметру, через внутренний диаметр втулки протягивают дорн диаметром, большим внутреннего диаметра втулки, по муфте протягивают матричную втулку с формирующим диаметром, меньшим наружного диаметра муфты, а край муфты совместно с армирующим слоем приваривают к втулке. 1 ил.

Способ упрочнения полиэтиленовых труб, включающий нанесение армирующего, герметизирующего и защитного слоев, отличающийся тем, что армирующий слой наносят плотным плетением по системе “два через два”, по концам трубы устанавливают втулки с зубчатыми кольцевыми канавками в зоне полиэтиленовой трубы и сплошными кольцевыми канавками в зоне армирующего слоя, сверху надевают муфту с зубчатыми кольцевыми канавками по внутреннему диаметру и встречными выступами по наружному диаметру, через внутренний диаметр втулки протягивают дорн диаметром, большим внутреннего диаметра втулки, по муфте протягивают матричную втулку с формирующим диаметром, меньшим наружного диаметра муфты, а край муфты совместно с армирующим слоем приваривают к втулке.

| Способ изготовления рукава | 1989 |

|

SU1665155A1 |

| Способ изготовления армированного трубчатого изделия | 1978 |

|

SU1369681A3 |

| АРМИРОВАННЫЙ ГИБКИЙ ШЛАНГ | 1997 |

|

RU2172444C2 |

| ШЛАНГ МЕТАЛЛИЧЕСКИЙ | 1996 |

|

RU2140596C1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2003-12-20—Публикация

2002-03-04—Подача