Изобретение относится к способам весового дозирования и может быть использовано в различных технологических процессах.

Известны способы непрерывного весового дозирования, например, с использованием взвешивания участка транспортной ленты конвейерных весов [1]. Основным недостатком указанного способа являются низкие метрологические характеристики непрерывного весового дозирования.

Наиболее близким по технической сущности к изобретению является способ, описанный в [2], при котором бункер-накопитель непрерывного действия загружают дискретными дозами материала и устанавливают постоянную заданную массовую скорость выгрузки материала из бункера-питателя.

Недостатками известного способа, принятого за прототип, являются низкая точность и сложность реализации. Указанные недостатки обусловлены следующими основными причинами: масса бункера из-за наличия двигателей, кабелей и т.д. существенно превышает массу материала в нем; оценка массы производится в динамике по ее изменению в фиксированные отрезки времени.

Целью изобретения является повышение точности дозирования и упрощение реализации способа.

Цель достигается тем, что массу каждой дискретной дозы устанавливают постоянной, загрузку дискретных доз производят с постоянным циклом, обеспечивающим заданную усредненную весовую производительность, в каждом цикле загрузки бункера-питателя измеряют интервал времени t1 от момента, соответствующего верхнему заданному значению уровня продукта в бункере, до момента, соответствующего нижнему заданному значению уровня, и интервал t2 от момента, соответствующего нижнему заданному значению уровня, до начала загрузки бункера в следующем цикле и устанавливают объемную производительность питателя непрерывного действия в зависимости от знака и величины разности между интервалом t1 и уставкой tо - временем выгрузки материала от верхнего до нижнего уровня, которую изменяют в зависимости от величины t2, если последняя выходит за установленные пределы.

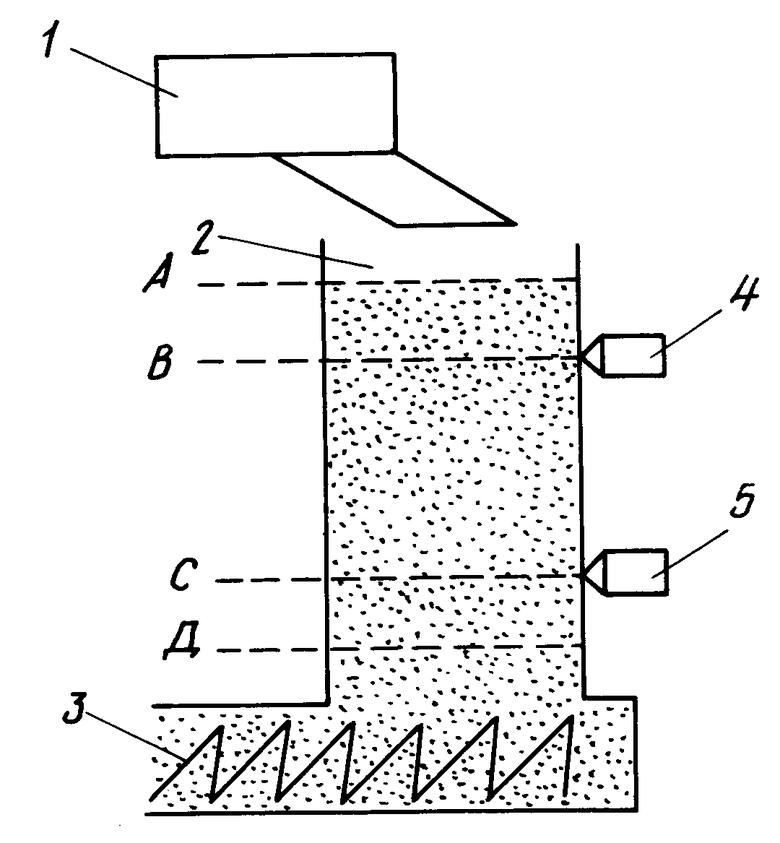

На чертеже схематически представлено устройство для реализации способа непрерывного весового дозирования материала.

Устройство содержит дискретный весовой дозатор 1, бункер 2 с питателем 3 непрерывного действия. Бункер оснащен двумя сигнализаторами 4, 5 уровня и по внутреннему объему не превышает двух-, трехкратный объем дискретной дозы. В районе уровней В и С (в местах постановки сигнализаторов уровней) бункер выполняется, как правило, цилиндрическим с диаметром, несколько превышающим критический диаметр сводообразования сыпучего вещества. Чтобы уменьшить диаметр сводообразования и увеличить точность фиксации уровней, можно накладывать на бункер вибрационные воздействия.

Способ непрерывного весового дозирования материала реализуется следующим образом.

Дискретный весовой дозатор с постоянным циклом загружает в бункер 2 дискретные дозы материала постоянной массы, а питатель 3 с регулируемой производительностью производит непрерывную разгрузку бункера 2.

Рассмотрим работу устройства, приняв за начало цикла сигнал на загрузку в бункер 2 дискретной дозы материала.

После загрузки дискретной дозы уровень материала в бункере 2 максимальный (уровень А). В дальнейшем за счет разгрузки бункера 2 уровень в нем понижается и достигает верхнего заданного значения В, что фиксируется сигнализатором 4 уровня. При дальнейшем понижении уровня материала достигается нижний заданный уровень С, что фиксируется сигнализатором 5, и в дальнейшем достигается минимальный уровень D (к моменту выдачи сигнала на загрузку очередной дискретной дозы). Далее следует загрузка очередной дозы массы материала и цикл повторяется.

В течение цикла измеряют время t1 от момента, соответствующего верхнему заданному уровню В материала, до момента, соответствующего нижнему заданному уровню С материала, и время t2 от момента, соответствующего нижнему заданному уровню С материала, до начала загрузки бункера.

Кроме того, до начала измерений времени t1 и t2 задают установку времени to выгрузки материала от верхнего до нижнего уровня и интервал времени t от момента, соответствующего нижнему уровню С материала в бункере, до начала его загрузки в бункер в следующем цикле, а выгрузку материала из бункера осуществляют с фиксированной скоростью.

Измеренные величины времени t1 и t2 сравнивают с to и t соответственно и при несовпадении t1 c to изменяют фиксированную скорость выгрузки, а при несовпадении t2 c t корректируют to. Значение to для данного материала устанавливают при пуске устройства.

Величину to определяют по формуле

to=  где S - площадь поперечного сечения бункера-накопителя;

где S - площадь поперечного сечения бункера-накопителя;

h - разность уровней В и С;

γ- средняя насыпная плотность сыпучего материала;

G - массовая скорость выгрузки материала из бункера-накопителя.

Необходимость корректировки величины to объясняется следующим. Система управления дозатора в первую очередь следит за тем, чтобы t1 соответствовало to с целью поддержания заданной массовой производительности. Однако массовая производительность равна заданной только в том случае, если насыпная плотность сыпучего материала будет постоянной и равной среднему ее значению. В противном случае происходит накопление ошибки, что, в частности, приводит к изменению величины t2. Если t2 стало меньше наименьшего предельного значения (в пределе - равным нулю), значит, насыпная плотность уменьшилась и вследствие этого уровни А и D недопустимо повысились, поэтому необходимо уменьшить уставку to на дискретную величину Δ to, при этом t1 сразу же станет больше нового значения to и система управления увеличит объемную производительность питателя непрерывного действия, тем самым компенсируя уменьшение плотности сыпучего продукта, и соответственно уровни А и D начнут понижаться. Если после корректировки to величина t2 по-прежнему меньше предельно установленного значения, уставку to снова уменьшают на Δ to и т.д., пока t2 не войдет в пределы установленного допуска. Если уровень D понизится ниже заданного значения (t2 стало больше наибольшего предельного значения), значит, уровни А и D недопустимо понизились и необходимо увеличить уставку to и при всех равных условиях система управления вынуждена будет уменьшить объемную производительность, возвращая систему к номинальному состоянию.

Данная система гарантирует с высокой точностью среднюю массовую производительность, и отклонение мгновенной массовой производительности от средней зависит от шага изменения уставки и пределов изменения t2.

Пример конкретной реализации способа непрерывного весового дозирования материала (данные ориентировочные). Время цикла, tц, с 20 Значение уставки, to, с 12 Шаг изменения уставки, Δ to, с 0,1 Пределы изменения t: наибольшее t2max, c 5,5 наименьшее t2min, c 4,5

В определенный момент функционирования системы временные интервалы составляют: t1 = 12,1 c; t2 = 4,6 c.

В соответствии с величиной разности t1-to = 0,1 c увеличивают объемную производительность питателя непрерывного действия, например, на 1% (корректировку производительности питателя производят в период времени, соответствующий изменению уровня материала от уровня С до уровня D). Величину уставки to не изменяют, поскольку t2min < t2 < t2max.

Положим, в следующем цикле функционирования системы получены результаты t1= = 12,1 c; t2 = 4,3 c.

В соответствии с величиной t1-to = 0,1 c производительность питателя увеличивают в конце цикла, например, еще на 1%. После достижения уровня D изменяют величину уставки to (уменьшают ее на Δ to), поскольку t2 < t2min

to = 12-0,1 = 11,9 c

Положим, что в результате в следующем цикле получены значения t1 = 12 c; t2 = 4,4 c.

В соответствии с величиной t1-to = 0,1 c, производительность питателя увеличивают еще на 1%, после достижения уровня D снова уменьшают уставку на Δ to, поскольку t2 < t2min

to = 11,9-0,1 = 11,8 c

В следующем цикле t1 = 11,8 c; t2 = 4,6 c.

Так как t1-to = 0, объемную производительность дозатора не изменяют. Величину уставки также не изменяют, поскольку t2min < t2 < t2max.

Данный способ гарантирует высокую точность средней массовой производительности за счет загрузки дозатора дискретными дозами продукта с постоянным циклом, а отклонение мгновенной массовой производительности от среднего значения устанавливается в зависимости от шага изменения уставки to и предела изменения интервала времени t2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АММОНИТОВ ИЛИ АММОНАЛОВ ПО МАЛОГРУЗНОЙ ТЕХНОЛОГИИ | 1995 |

|

RU2096397C1 |

| СПОСОБ ВЕСОВОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2085521C1 |

| АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2028979C1 |

| Способ весового дозирования сыпучих материалов | 1989 |

|

SU1615566A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕПРЕССОВАННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИРОВАННОЙ СТАЛИ | 2017 |

|

RU2715925C1 |

| СПОСОБ РЕАЛИЗАЦИИ ЦЕНТРОБЕЖНЫМ ВИБРОВОЗБУДИТЕЛЕМ АСИММЕТРИЧНОГО ВИБРАЦИОННОГО ДВИЖЕНИЯ КОЛЕБАТЕЛЬНОЙ МЕХАНИЧЕСКОЙ СИСТЕМЫ | 1995 |

|

RU2113919C1 |

| ВЕСОВОЙ ДОЗАТОР ДИСКРЕТНОГО ДЕЙСТВИЯ ДЛЯ ВЗРЫВООПАСНЫХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2235978C1 |

| Способ весового дозирования горной массы | 2017 |

|

RU2658153C1 |

| Способ весового дозирования сыпучих материалов | 1985 |

|

SU1307241A1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ КОМКУЮЩИХСЯ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2008281C1 |

Использование: в способах весового дозирования. Сущность изобретения: для повышения точности дозирования и упрощения в способе непрерывного дозирования материала массу каждой дискретной дозы устанавливают постоянной по весу, загрузку дискретных доз производят с постоянным циклом, в каждом цикле загрузки бункера-питателя измеряют интервал времени t1 от момента, соответствующего верхнему заданному знасению уровня продукта в бункере, до момента, соответствующего нижнему заданному значению уровня, и интервал t2 от момента, соответствующего нижнему заданному значению уровня, до начала загрузки бункера в следующем цикле и устанавливают объемную производительность питателя непрерывного действия в зависимости от знака и величины разности между интервалом t1 и установкой t0 - времени выгрузки материала от верхнего до нижнего уровня. 1 ил.

СПОСОБ НЕПРЕРЫВНОГО ВЕСОВОГО ДОЗИРОВАНИЯ МАТЕРИАЛА "РИНТА".

Способ непрерывного весового дозирования материала, заключающийся в загрузке материала в бункер и последующей его выгрузке с фиксированной скоростью, отличающийся тем, что задают верхний и нижний уровни материала в бункере, уставку времени t0 выгрузки материала от верхнего до нижнего уровня, интервал времени t от момента, соответствующего нижнему уровню материала в бункере, до начала его загрузки в бункер в следующем цикле, а материал в бункер загружают фиксированной по массе дозой, причем в процессе выгрузки измеряют время t1 от момента, соответствующего верхнему уровню материала, до момента, соответствующего нижнему уровню материала, и время t2 от момента, соответствующего нижнему уровню материала, до начала загрузки бункера, и сравнивают их с t0 и t соответственно и при несовпадении t1 с t0 изменяют фиксированную скорость выгрузки, а при несовпадении t2 с t корректируют t0.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-20—Публикация

1991-07-09—Подача