Изобретение относится к контрольно-диагностическим технологиям, в частности к способам определения дефектов в изделии методом активного теплового неразрушающего контроля, и может найти применение в машиностроении, авиадвигателестроении и других областях техники при проверке характеристик и параметров изделия.

Известен способ определения внутренних дефектов в изделии методом активного теплового неразрушающего контроля, включающий нагрев изделия, его охлаждение, пропускание через его каналы рабочей среды с переменным расходом и с температурой, неравной средней температуре нагрева изделия, измерение поля температур во время пропускания рабочей среды через каналы, определение производной от темпа изменения температуры по расходу рабочей среды и сравнение полученных данных с эталонными данными, при этом по результатам сравнения делают вывод о пригодности изделия (см. патент RU №2219531, Кл. G 01 N 25/00, опубл. 20.12.2003).

Недостаток известного способа - низкая достоверность определения дефектов в изделии в связи с тем, что рассчитываемая по результатам эксперимента производная от темпа изменения температуры по расходу рабочей среды в значительной степени зависит от параметров потока, протекающего через внутренние каналы изделия и в меньшей степени от теплофизических параметров изделия. Кроме этого, способ имеет ограниченное применение, так как пригоден только для изделий со сквозными каналами, и кроме этого, не позволяет количественно оценить наличие дефектов и определить их координату в изделии.

Технический результат заявленного способа - повышение точности определения дефектов в изделии и расширение функциональных возможностей.

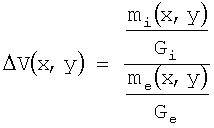

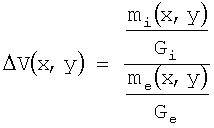

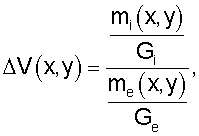

Указанный технический результат достигается тем, что в способе определения дефектов в изделии методом теплового неразрушающего контроля, включающем нагрев изделия, его последующее охлаждение, измерение температуры изделия и определение темпа охлаждения для каждой элементарной площадки поверхности изделия, согласно изобретению охлаждение осуществляют рабочей средой, в качестве которой используют смесь газа и жидкости, измеряют расход жидкости, а наличие дефекта выявляют по отклонению от единицы отношения ΔV, рассчитываемого для каждой элементарной площадки поверхности изделия по формуле:

где:

Gi=GvС;

Gv - расход жидкости для исследуемого изделия;

С - удельная теплота фазового перехода жидкости в газ;

х и y - текущие координаты элементарной площадки поверхности изделия, для которой производят расчет;

mi(x, y) - темп охлаждения, рассчитанный для каждой элементарной площадки поверхности изделия с координатами (х, y) для исследуемого изделия;

Gе=GтС;

Gт - расход жидкости для эталонного изделия;

me(x, y) - темп охлаждения, рассчитанный для каждой элементарной площадки поверхности изделия с координатами (х, y) для эталонного изделия.

Рабочую среду можно закручивать и охлаждение осуществлять закрученной рабочей средой, что позволяет равномерно распределить капли жидкости в газе и интенсифицировать отбор тепла от изделия на фазовый переход капель жидкости в газ.

Для упрощения операции закрутки рабочую среду можно закручивать шнеком.

Для повышения достоверности результатов измерение температуры изделия можно осуществлять неконтактным методом.

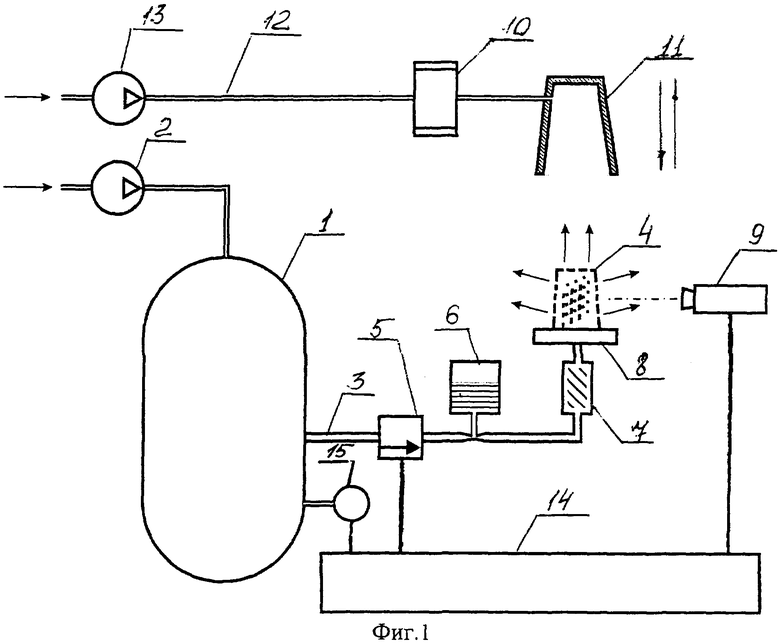

На фиг.1 схематично изображена установка для реализации способа;

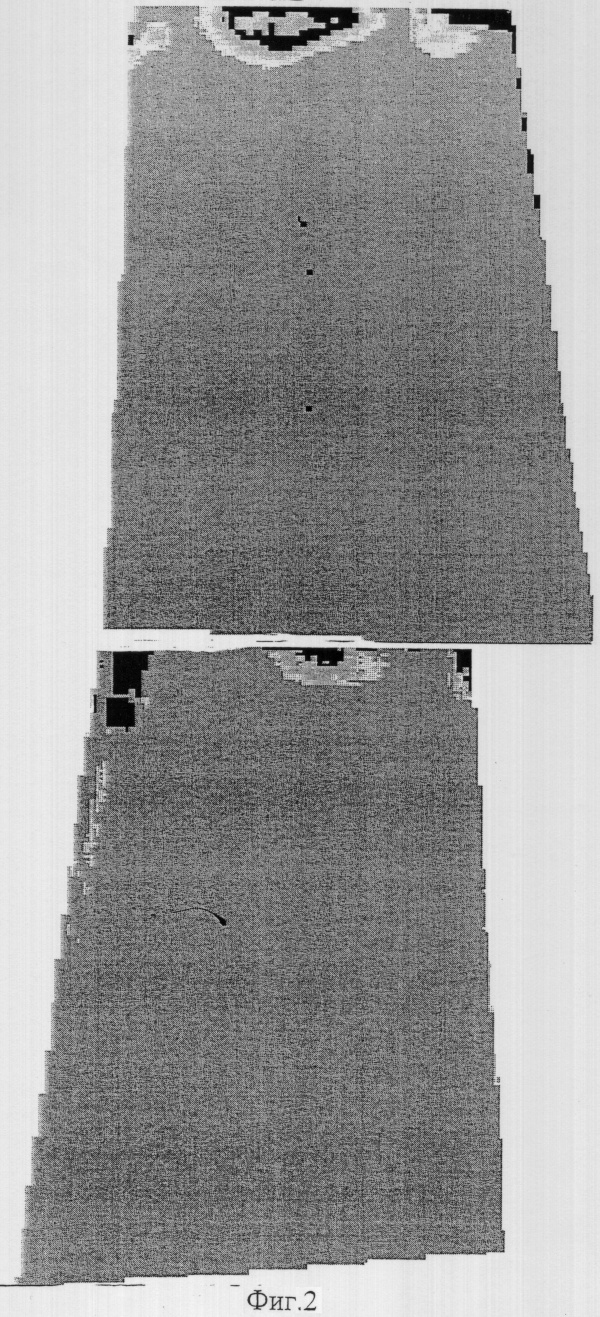

на фиг.2 - распределение параметра ΔV по проекциям лопатки турбины со стороны спинки и со стороны корыта.

Реализация способа рассмотрена на примере выявления дефектов внутренних охлаждаемых каналов лопатки газотурбинного двигателя.

Установка содержит ресивер 1, соединенный трубопроводом с компрессором 2. Ресивер 1 по выходу соединен трубопроводом 3 с исследуемым изделием охлаждаемой лопаткой 4 турбины газотурбинного двигателя. В трубопроводе 3 расположены электромагнитный клапан 5, эжекторное устройство 6 для осуществления впрыска и распыления жидкости, например воды или дистиллированной воды, содержащее мерный бачок для жидкости, устройство 7 с мерным бачком для жидкости для закручивания двухфазного потока рабочей среды - смеси воды и газа, например воздуха, содержащее шнек, заключенный в корпус. На платформе 8 закреплена лопатка 4. Напротив лопатки 4 установлен тепловизор 9, с помощью которого осуществляют измерение температуры лопатки 4 неконтактным методом. Над лопаткой 4 расположено устройство для ее нагрева, например, содержащее промышленный фен 10 и защитную насадку 11, служащую для равномерного распределения подогретого воздуха и имеющую возможность перемещения (отвода) относительно лопатки 4 (на фиг.1 изображена защитная накладка в отведенном от лопатки 4 положении, т.е. после проведения нагрева лопатки 4). Устройство для нагрева лопатки через трубопровод 12 соединено с компрессором 13. Для управления работой установки и обработки получаемых данных используют компьютер 14. Датчик давления 15 используют для оценки текущего давления. Для измерения температуры газа в ресивере 1 используют датчики температуры (на чертеже не показаны).

Способ реализуется следующим образом.

Ресивер 1 объемом 50 литров заполняют воздухом температурой t0, равной в данном случае температуре окружающей среды, до давления 8 атмосфер. Определяют координаты каждой элементарной площадки с помощью компьютерной программы по расположению лопатки в поле зрения тепловизора 9. Лопатку 4 накрывают защитной насадкой 11 и нагревают воздухом, подаваемым от компрессора 13 через промышленный фен 10. Время нагрева устанавливается экспериментально и составляет для данного примера 110 секунд для нагрева лопатки 4 до средней по поверхности температуры 300°С. После проведения нагрева защитную насадку 11 отводят от лопатки 4, после чего включают тепловизор 9 для измерения температуры лопатки 4. В процессе остывания результаты измерений, проводимых с помощью тепловизора 9, передаются на компьютер 14, который в соответствии с программой производит вычисление температуры лопатки 4 в каждой элементарной площадке поверхности (пикселе). По достижению средней температуры 270-280°С открывают клапан 5, и происходит истечение воздуха из ресивера 1. В процессе истечения воздуха из мерного бачка объемом 0,1 л эжекторного устройства 6, заполненного дистиллированной водой на 1/3, осуществляется поступление воды в поток воздуха. Двухфазная смесь потока проходит через устройство 7, в котором поток закручивается, и попадает во внутренние каналы лопатки 4. Под воздействием центробежных сил капли воды попадают на стенки, а воздух и образовавшийся после испарения воды пар перемещаются к выходному сечению лопатки 4. При этом происходит интенсификация охлаждения изделия в связи с тем, что на фазовый переход воды в пар тратится значительное количество энергии. Расход воздуха и необходимый расход впрыснутой в поток воздуха воды рассчитывают, исходя из условия затрат энергии на фазовый переход капель воды в пар, не менее чем в 10 раз больших по сравнению с затратами энергии на охлаждение воздухом, протекающим у стенки лопатки. Расход жидкости определяют по количеству залитой в мерный бачок жидкости и времени испытания (эксперимента). Расход воздуха определяют по известной величине объема ресивера 1 и показаниям датчика давления 15. Для представленного примера, расход воздуха составляет 30 грамм в секунду, а расход воды, впрыснутой через эжекторное устройство 6 за время испытания 10 сек, составляет 3 грамма в секунду. В процессе охлаждения лопатки 4 определяют температуры ti0 и ti для каждой элементарной площадки тепловизором 9. Для данной установки используют тепловизор Российского производства «Иртис-200М». Фиксируют время τ0 охлаждения в начальный момент охлаждения и время τi в конце охлаждения с помощью компьютерной программы. После проведения указанных выше операций поворачивают лопатку 4 на 180°С и повторяют все операции для второй поверхности лопатки 4, например спинки лопатки, если в первом этапе исследования проводили для корыта лопатки 4.

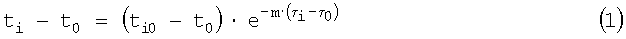

По окончании испытаний выполняют обработку результатов: определяют по известной формуле для каждой элементарной площадки поверхности изделия темп изменения охлаждения

где:

ti - текущее значение температуры в i-той точке;

ti0 - начальная температура в i-той точке;

t0 - температура газа в ресивере;

τi-τ0 - интервал времени охлаждения между начальной температурой ti и температурой ti0;

m - темп охлаждения 1/сек.

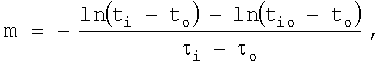

Темп охлаждения m определяют логарифмированием уравнения (1)

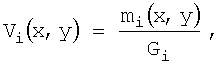

И рассчитывают распределение функции Vi(х, y) для исследуемой детали по формуле:

где mi(x, y) - темп охлаждения, рассчитанный для каждой элементарной площадки поверхности изделия с координатами (х, y) для исследуемого изделия;

Gi=GvС;

Gv - расход жидкости для исследуемого изделия (кг/сек);

С - удельная теплота фазового перехода жидкости в газ (C=const для конкретной жидкости - табличная величина) (Ккал/кг);

х и y - текущие координаты, элементарной площадки поверхности изделия, для которой производят расчет.

Испытание эталонных лопаток делают предварительно. По результатам рассчитывают распределение функции Ve(x, y) для эталонной лопатки по формуле:

Ve(x, y)=me(x, y)/Ge

где:

Ge=GтC;

Gт - расход жидкости для эталонной лопатки;

С - удельная теплота фазового перехода жидкости в газ;

me(x, y) - темп охлаждения, рассчитанный для каждой элементарной площадки поверхности изделия с координатами (х, y) для эталонного изделия;

х и y - текущие координаты элементарной площадки поверхности лопатки, для которой производят расчет.

Текущие координаты х и y для исследуемой лопатки и эталонной лопатки, а также условия экспериментов для эталона и исследуемого изделия идентичные.

Наличие дефекта определяется сравнением функций Vi(х, y) и Ve(х, y), а именно сравнением величины отношения ΔV с единицей.

Вычисляют величину ΔV=Vi/Ve, т.е.

Результаты обработки представляются в виде цифровых файлов распределений по поверхности детали отношения ΔV, а также в графическом виде. С целью наглядного представления на изображении (см. фиг.2) представлены распределения указанного числа ΔV в тонах черного и светло серого-цветов. На фиг.2 представлена теплограмма лопатки 4 (распределения по поверхности лопатки числа ΔV с обеих сторон - спинки и корыта). Зоны, имеющие черную и светло-серую окраску считаются дефектными. В указанных дефектных зонах распределение числа ΔV значимо (<0,25 черный цвет; от 0,25 до 0,75 светло-серый цвет)отличается от единицы в меньшую сторону. Указанный результат объясняется тем обстоятельством, что в данных зонах имеется различие в теплофизических параметрах по сравнению с эталоном, определяемых темпом охлаждения.

Реализация способа рассмотрена на примере определения дефектов у лопатки турбины, имеющей сквозные каналы для ее охлаждения, т.е. на примере выявления дефектов у детали, имеющей сложную форму. В связи с этим установка содержит устройство 7 для закручивания потока рабочей среды. В случае если деталь имеет несложную форму без внутренних каналов и полостей, например пластина, операции способа аналогичны вышеприведенным, за исключением того, что охлаждение осуществляют не путем подачи рабочей среды во внутреннюю полость или каналы, а путем обдувки наружных поверхностей детали. Для деталей неложной формы, например пластин, устройство 7 в составе установки не используется, т.е. охлаждение осуществляют незакрученным потоком. При выборе в качестве рабочего тела иного, чем воздух, газа (например, кислород) и иной, чем вода, жидкости (например, спирт) операции способа также аналогичны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПРОПУСКНОЙ СПОСОБНОСТИ СКВОЗНЫХ ВНУТРЕННИХ КАНАЛОВ | 2002 |

|

RU2219531C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СУММАРНОЙ ПРОПУСКНОЙ СПОСОБНОСТИ ВНУТРЕННИХ СКВОЗНЫХ КАНАЛОВ В ИЗДЕЛИИ | 2006 |

|

RU2303778C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СТЕПЕНИ ИСЧЕРПАНИЯ ЗАЩИТНЫХ СВОЙСТВ ФИЛЬТРУЮЩЕ-ПОГЛОЩАЮЩИХ ИЗДЕЛИЙ | 2014 |

|

RU2561014C1 |

| СПОСОБ ОБРАБОТКИ КАНАЛОВ ОХЛАЖДЕНИЯ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2417145C2 |

| СПОСОБ ОБНАРУЖЕНИЯ УТЕЧЕК ГАЗА ИЗ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ БОРТОВЫМИ ДИАГНОСТИЧЕСКИМИ СИСТЕМАМИ И СТЕНД ДЛЯ МОДЕЛИРОВАНИЯ УТЕЧКИ ГАЗА | 2000 |

|

RU2201584C2 |

| СПОСОБ КОНТРОЛЯ КАНАЛОВ ОХЛАЖДЕНИЯ ЛОПАТОК ТУРБОМАШИНЫ | 2002 |

|

RU2235303C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ФИЛЬТРУЮЩЕ-ПОГЛОЩАЮЩИХ СИСТЕМ | 2009 |

|

RU2419783C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КИНЕТИЧЕСКИХ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ АНИЗОТРОПНЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2020 |

|

RU2753620C1 |

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ ИСЧЕРПАНИЯ ЗАЩИТНЫХ СВОЙСТВ ФИЛЬТРУЮЩЕ-ПОГЛОЩАЮЩИХ ИЗДЕЛИЙ В ФОРМЕ ПЛАСТИН | 2020 |

|

RU2753593C1 |

| СПОСОБ АКТИВНОГО ТЕПЛОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ОБЪЕКТА | 2003 |

|

RU2235993C1 |

Изобретение относится к контрольно-диагностическим технологиям. Способ включает нагрев изделия, его последующее охлаждение, измерение температуры изделия и определение темпа охлаждения для каждой элементарной площадки поверхности изделия. Охлаждение осуществляют рабочей средой, в качестве которой используют смесь газа и жидкости, измеряют расход жидкости, а наличие дефекта выявляют по отклонению от единицы отношения ΔV, определяемого для каждой элементарной площадки поверхности изделия. Технический результат - изобретение позволяет повысить точность определения дефектов в изделии и расширить функциональные возможности. 3 з.п. ф-лы, 2 ил.

где Gi=GvC,

Gv - расход жидкости для исследуемого изделия;

С - удельная теплота фазового перехода жидкости в газ;

х и y - текущие координаты элементарной площадки поверхности изделия, для которой производят расчет;

mi(х, y) - темп охлаждения, рассчитанный для каждой элементарной площадки поверхности изделия с координатами (х, y) для исследуемого изделия;

Ge=GTC,

GT - расход жидкости для эталонного изделия;

me(х, y) - темп охлаждения, рассчитанный для каждой элементарной площадки поверхности изделия с координатами (х, y) для эталонного изделия.

| СПОСОБ КОНТРОЛЯ ПРОПУСКНОЙ СПОСОБНОСТИ СКВОЗНЫХ ВНУТРЕННИХ КАНАЛОВ | 2002 |

|

RU2219531C1 |

| СПОСОБ КОНТРОЛЯ КАНАЛОВ ОХЛАЖДЕНИЯ ЛОПАТОК ТУРБОМАШИНЫ | 2002 |

|

RU2235303C1 |

| Способ контроля охлаждающих каналов лопатки турбины | 1981 |

|

SU979944A1 |

| Способ автоматического управленияпРОцЕССОМ гидРОлизА РАСТиТЕльНОгОСыРья | 1978 |

|

SU840110A1 |

Авторы

Даты

2008-01-27—Публикация

2006-04-28—Подача