Изобретение относится к обработке деталей, в частности к химической обработке внутренних поверхностей деталей с использованием фторсодержащих поверхностно-активных веществ, и может быть использовано в авиадвигателестроении, газотурбостроении, энергетике и других отраслях техники при ремонте и изготовлении лопаток турбины и при эксплуатации двигателя.

Известен способ обработки лопаток турбины газотурбинного двигателя, включающий подачу на лопатки турбины под давлением рабочей среды, в качестве которой используют аминосодержащий состав (см. патент RU №2109848, кл. C23G 5/02, опубл. 27.04.27).

Недостаток известного способа - его низкая эффективность из-за невозможности придания обработанной поверхности свойств (в частности, антипригарных свойств поверхности каналов охлаждения), позволяющих повысить эксплуатационные характеристики лопатки.

Технический результат заявленного способа - повышение эффективности обработки каналов охлаждения лопаток турбины.

Указанный технический результат достигается тем, что в способе обработки каналов охлаждения лопаток турбины газотурбинного двигателя, включающем подачу в каналы охлаждения нагретой лопатки рабочей среды в виде двухфазного потока, согласно изобретению используют двухфазный поток, одна из составляющих которого - фторорганическое поверхностно-активное вещество Фтор-ПАВ-эпилам.

Фторорганические поверхностно-активные вещества - эпиламы представляют собой составы, содержащие фторорганические поверхностно-активные вещества (Фтор-ПАВ) - перфторполиоксиалкиленовые или перфторированные соединения полиалкиленоксида и органический растворитель. В качестве растворителя используют перфторметилциклогексан (ПФМЦГ), спирты, трихлорэтилен, тетрахлорэтилен, хладоны, фреоны и т.д.

В качестве эпиламов могут быть использованы: Автокон - 0,5, Автокон - 20, представляющие собой растворы перфторкислоты марки 6 МФК-180 в перфторметилциклогексане (ПФМЦГ) или хладоне 350; Амидофен (см. Промышленные фторорганические продукты: Справ. Изд. / Б.Н.Максимов, В.Г.Барабанов, И.Л.Серушкин и др. - Изд. 2-е, пер. и доп. - СПб: Химия, 1996. - С.456-458); 6СФК-180-05, 6СФК-180-20, 6СФК-180-50 (см. Патент RU 2278875, 27.06.2006); Полизам 05, Полизам 20, Эфрен-1, Эфрен-2 (см. Патент RU 2280051, 20.07.2006.) и т.д.

В качестве рабочей среды можно использовать воздух и Фтор-ПАВ-эпилам, что позволяет при ремонте и изготовлении лопатки использовать экономически наиболее выгодное вещество.

В качестве рабочей среды можно использовать воздух для охлаждения лопаток и Фтор-ПАВ-эпилам, что позволяет в процессе эксплуатации одновременно с охлаждением лопатки осуществить очистку лопатки от эксплуатационных загрязнений и придать поверхности антипригарные качества.

Весовое соотношение Фтор-ПАВ-эпилама и воздуха может составлять от 0,05 до 0,1. При выходе за указанный диапазон происходит избыточный расход дорогостоящего вещества, что не всегда экономически оправдано.

Рабочую среду можно закручивать и увеличивать ее скорость, что дополнительно повышает эффективность охлаждения лопатки.

Подачу Фтор-ПАВ-эпилама в воздух охлаждения лопаток турбины при эксплуатации газотурбинного двигателя можно осуществлять по сигналу о превышении температуры лопатки предельно допустимой величины. Это позволяет снизить расход эпилама при сохранении эксплуатационных характеристик лопатки.

В случае использования предложенного способа при ремонте изделий или в процессе производства лопатку до подачи в ее каналы охлаждения рабочей среды можно нагревать до температуры 250-300°С для интенсификации процесса очистки поверхности каналов охлаждения от эксплуатационных загрязнений и повышения качества эпиламирования.

При температурах ниже 250°С происходит менее интенсивно процесс испарения растворителя, входящего в состав Фтор-ПАВ-эпилама, что потребует увеличения технологического времени для обработки лопатки. При температурах более 300°С существует вероятность разрушения нанесенного на поверхность слоя Фтор-ПАВ-эпилама.

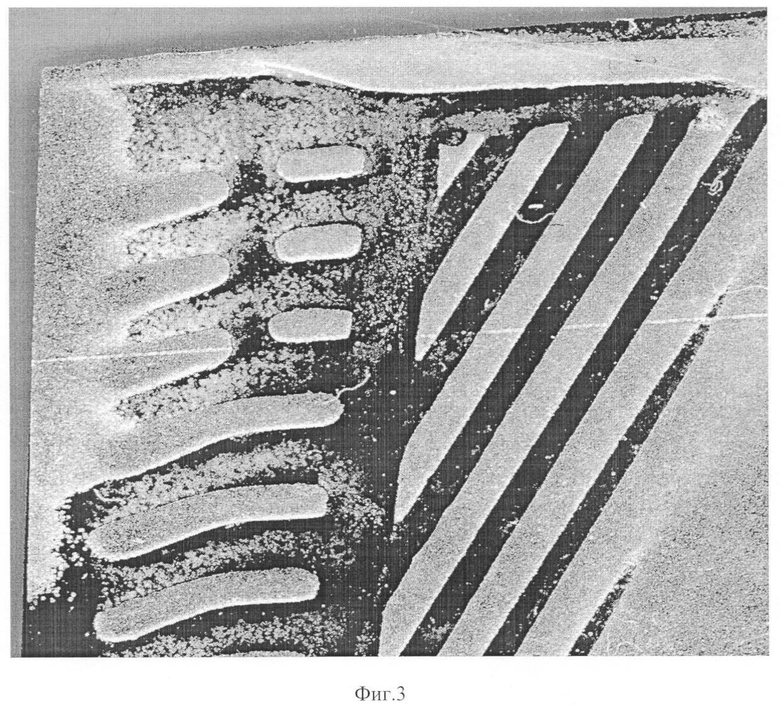

На фиг.1 схематично изображена установка, использованная при реализации заявляемого способа;

на фиг.2 представлен результат контроля лопатки в исходном состоянии;

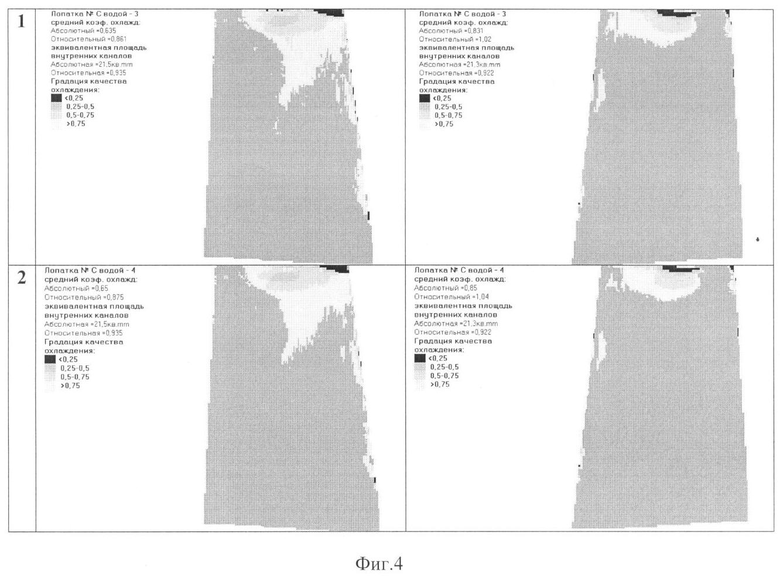

на фиг.3 - фотография каналов после разрезки;

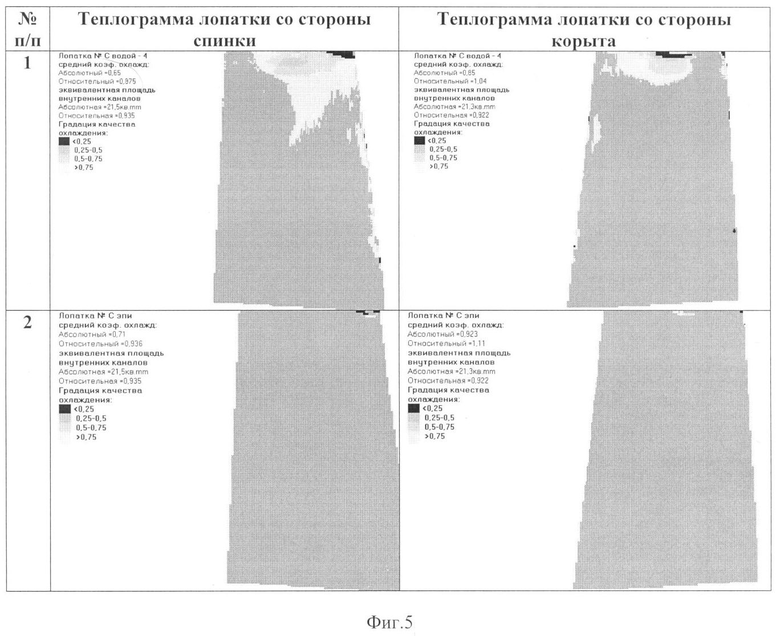

на фиг.4 приведен результат эксперимента, где в качестве рабочего тела использовали воздух и дистиллированную воду;

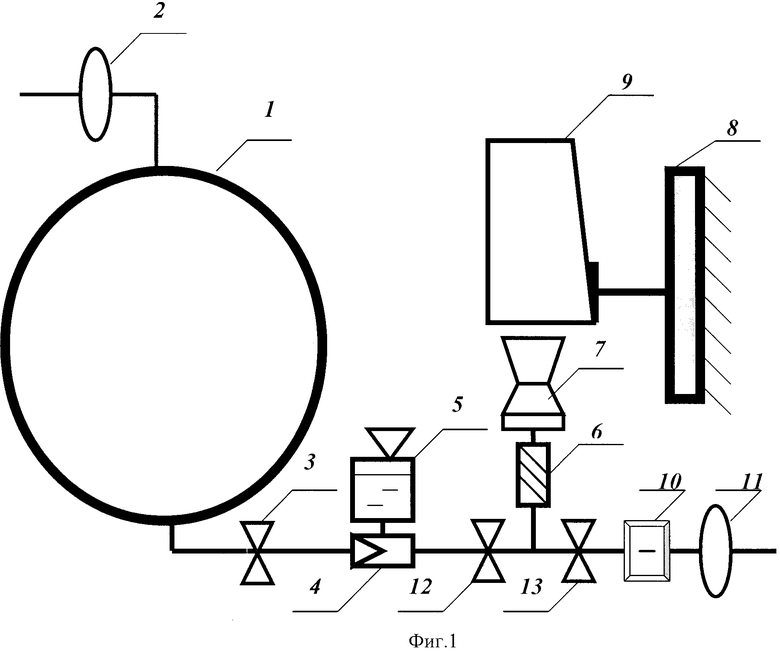

на фиг.5 - результат эксперимента, где в качестве рабочего тела использовали воздух и эпилам.

Реализация способа рассмотрена на примере лопатки, поступившей в ремонт, у которой необходимо обработать (очистить) каналы охлаждения от эксплуатационных загрязнений.

Установка содержит ресивер 1 емкостью, например, 100 литров, соединенный впускным трубопроводом с компрессором 2. На выходном трубопроводе установлен электромагнитный клапан 3, эжекторное устройство 4 для осуществления впрыска и распыления эпилама из расходного бачка 5, устройство 6 для закручивания рабочего тела - двухфазного потока газа и эпилама, включающее в себя шнек, заключенный в корпус. Для формирования направленного потока рабочего тела предназначено устройство в виде сопла Лаваля 7. На платформе 8 закреплена ремонтируемая лопатка 9. В состав установки входит нагревающее устройство, состоящее из промышленного фена 10 и компрессора 11. Переключение режимов работы установки (нагрев изделия или нанесение антифрикционного покрытия) осуществляется электромагнитными клапанами 12 и 13.

Для управления работой установки и обработки получаемых данных используют компьютер.

Предложенный способ реализуют следующим образом.

Ресивер 1 заполняют газом (азот, инертный газ или воздух). Расходный бачок 5 заполняют эпиламом, например Автокон - 0,5. Ремонтируемую лопатку 9 закрепляют на платформе 8 и нагревают нагретым воздухом, подаваемым через промышленный фен 10 от компрессора 11. Нагрев лопатки производится до температуры, превышающей температуру кипения эпилама. Контроль температуры осуществляют тепловизором. После нагрева лопатки 9 до необходимой температуры (250-300°С) осуществляют истечение газа из ресивера 1. В процессе истечения газа из ресивера производят впрыск эпилама в поток газа эжектором 4 из расходного бачка 5. Двухфазный поток рабочего тела - газа и эпилама, созданный в эжекторе, проходит через устройство для закручивания потока 6, состоящее из установленного в корпус шнека и присоединительных штуцеров, и затем попадает в сопло Лаваля 7, направляющее закрученный поток во внутренние каналы лопатки. Под воздействием центробежных сил капли эпилама попадают на стенку, а поток газа перемещает неиспарившиеся капли эпилама к выходному сечению лопатки.

При попадании капель эпилама на разогретую стенку растворитель частично переходит в газообразное состояние. При этом происходит интенсификация проникновения Фтор-ПАВ в слои материала изделия в связи с наличием местных гидроударов, происходящих в момент касания капель эпилама с нагретой стенкой. Величина гидроударов обусловлена высокой кинетической энергией капель, пропорциональной массе капель и их квадрату скорости, при наличии перепада давления между давлением газа на входе в сопло Лаваля и давлением окружающей среды.

При наличии слоя посторонних отложений эпилам, имеющий высокую проникающую способность, проходит в зону раздела между материалом лопатки и слоем отложений и отделяет отложения от материала лопатки, после чего потоком воздуха частицы отложений удаляются из полостей лопатки.

Контроль качества очистки осуществляют известным методом теплового неразрушающего контроля в соответствии с патентом на изобретение №2219531.

Для проверки эффективности предложенного способа на установке, изображенной на фиг.1, проведены эксперименты с лопатками турбины в процессе их ремонта по обработке поверхности внутренних каналов. При этом лопатки, имеющие налеты посторонних веществ в процессе эксплуатации, подвергались контролю качества очистки в соответствии с патентом на изобретение №2219531.

При этом в верхней части таблиц, в которых представлены рисунки, приведен результат контроля качества очистки внутренней поверхности каналов охлаждения до проведения обработки, а в нижней части - соответственно после обработки указанной поверхности со стороны спинки и корыта лопатки.

Из результатов сравнительных экспериментов следует сделать вывод о высокой эффективности предложенного способа.

При изготовлении лопатки на стадии обработки ее каналов охлаждения используют установку, аналогичную установке, используемой при ремонте лопаток. Обработка каналов охлаждения при изготовлении позволяет придать поверхности материала антипригарные и антифрикционные качества.

При эксплуатации двигателя эпилам смешивается с воздухом охлаждения лопаток турбины во время цикла очистки, т.е. рабочей средой являются воздух для охлаждения и эпилам. В указанном случае эпилам подается в магистраль подвода охлаждающего воздуха лопаток турбины. Конкретное место подачи эпилама определяется особенностями конструкции ГТУ. При эксплуатации двигателя эпилам хранится в расходном бачке, размещаемом между компрессором и диском турбины. Периодичность проведения обработки (очистки) каналов охлаждения может определяться, например, тепловым состоянием лопаток по результатам оценки температурных полей с помощью оптико-электронной системы измерения температуры лопаток (система ОЭСИТЛ). В этом случае момент включения подачи (впрыска) эпилама в систему охлаждения определяется полученным от системы ОЭСИТЛ сигналом о наличии предельно допустимой температуры хотя бы на одной лопатке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2008 |

|

RU2401287C2 |

| АНТИФРИКЦИОННАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2321620C1 |

| СМАЗОЧНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2321619C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2359981C1 |

| ЭПИЛАМИРОВАННЫЙ ПОРИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2283322C1 |

| ЭПИЛАМИРОВАННЫЙ ГРАФИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2329946C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКОГО ПОКРЫТИЯ | 2015 |

|

RU2604625C1 |

| ЗАЩИТНАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2310683C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ МЕТАЛЛА | 2008 |

|

RU2356197C1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2367554C2 |

Изобретение относится к обработке деталей, в частности к химической обработке внутренних поверхностей деталей с использованием фторсодержащих поверхностно-активных веществ, и может быть использовано в авиадвигателестроении, газотурбостроении, энергетике и других отраслях техники при ремонте и изготовлении лопаток турбины и при эксплуатации двигателя. В способе осуществляют подачу в каналы охлаждения нагретой лопатки рабочей среды в виде двухфазного потока, одна из составляющих которого - фторорганическое поверхностно-активное вещество (Фтор-ПАВ)-эпилам. В качестве другой составляющей двухфазного потока используют воздух. При ремонте и изготовлении лопатку до подачи в ее каналы охлаждения рабочей среды нагревают до температуры 250-300°С. Изобретение повышает эффективность обработки каналов охлаждения лопаток турбины. 6 з.п. ф-лы, 5 ил.

1. Способ обработки каналов охлаждения лопаток турбины газотурбинного двигателя, включающий подачу в каналы охлаждения нагретой лопатки рабочей среды в виде двухфазного потока, отличающийся тем, что используют двухфазный поток, одна из составляющих которого - фторорганическое поверхностно-активное вещество (фтор-ПАВ)-эпилам.

2. Способ по п.1, отличающийся тем, что в качестве рабочей среды используют воздух и фтор-ПАВ-эпилам.

3. Способ по п.1, отличающийся тем, что в качестве рабочей среды используют воздух для охлаждения лопаток и фтор-ПАВ-эпилам.

4. Способ по п.2, отличающийся тем, что рабочую среду закручивают и увеличивают ее скорость.

5. Способ по любому из пп.2 и 3, отличающийся тем, что весовое соотношение фтор-ПАВ-эпилама и воздуха составляет от 0,05 до 0,1.

6. Способ по п.3, отличающийся тем, что при эксплуатации газотурбинного двигателя подачу фтор-ПАВ-эпилама в воздух осуществляют по сигналу о превышении температуры лопатки предельно допустимой величины.

7. Способ по п.1, отличающийся тем, что при ремонте и изготовлении лопатку до подачи в ее каналы охлаждения рабочей среды нагревают до температуры 250-300°С.

| ВОДНЫЕ СОСТАВЫ И СПОСОБЫ ОЧИСТКИ ВЫСОКОПРОЧНОЙ СТАЛИ | 1991 |

|

RU2109848C1 |

| СТЕНД ДЛЯ ПРОМЫВКИ ТРУБОПРОВОДОВ | 0 |

|

SU234097A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2005 |

|

RU2280051C1 |

| GB 1342077 A, 25.12.1973. | |||

Авторы

Даты

2011-04-27—Публикация

2009-07-15—Подача