Изобретение относится к технологии получения дистиллированной воды и других чистых растворителей и может быть использовано в пищевой, химической, фармацевтической, косметической, энергетической и других отраслях промышленности для процессов очистки и обессоливания воды, концентрирования рассолов, водоподготовки, деминерализации и т.п.

Известно огромное количество дистилляторов различной конструкции, одним их них является дистиллятор, содержащий испаритель с теплообменником нагрева испаряемой жидкости и сепаратором для, отделения пара, теплообменник подогрева поступающей для опреснения холодной исходной жидкости, конденсатор пара и систему сбора дистиллята. Подача и нагрев жидкости в испарителе осуществляется роторным импульсным аппаратом, вход которого соединен с выходом теплообменника- испарителя первой ступени, а выход с входными патрубками теплообменника-испарителя. На входном патрубке роторного импульсного аппарата установлен эжектор, обеспечивающий подачу исходной жидкости в систему дистиллятора. Нагрев жидкости, испарение и конденсация пара могут быть многоступенчатыми, причем пар из испарителя n-ой ступени поступает на вход теплообменника испарителя n+1 ступени, конденсат из теплообменника испарителя n+1 ступени подается в систему сбора дистиллята (n=1, 2, 3…) (RU, патент на полезную модель №64200, МПК C02F 1/04, опубл. 27.06.2007 г.).

Данный дистиллятор является достаточно простой конструкцией и надежен в работе, однако из-за высокого расхода электроэнергии он неэкономичен в эксплуатации. Приведенная в описании предполагаемая полная рекуперация тепловой энергии недостижима технологически (ориентировочно достижимая величина составит около 10%).

Наиболее близким является опреснитель морской воды Кашеварова «ОВМК», включающий испаритель (парообразователь) морской воды в виде застекленного парника, использующего тепло солнечной радиации и наружный теплый воздух, вентиляторы для подачи воздуха в парник, водопроводные трубы для подачи морской воды в парник, теплообменник-конденсатор, соединенный с выходом влажного воздуха из парника и с водоводом для подачи морской холодной воды, насосы с электродвигателями и источником электроэнергии. Трубы для подачи морской воды в парник установлены под потолком парника и имеют распыляющие устройства в виде форсунок, разбрызгивающих воду в направлении потока воздуха. Конденсатор-теплообменник имеет три последовательно соединенные камеры для воздуха, поступающего из парника в верхнюю камеру и три последовательно соединенные камеры для морской воды, поступающей в нижнюю камеру из водопровода, проложенного до глубинных слоев холодной морской воды, при этом средняя камера для воды и воздуха выполнена в виде трубок, через которые проходит вода и воздух во взаимно противоположных направлениях и которые имеют общие разделяющие их между собой стенки, через которые происходит теплообмен воды и воздуха. Кроме того, в верхней воздушной и нижней водяной камерах установлены трубки соответственно для прохода воды и воздуха, между которыми также происходит теплообмен. Нижняя воздушная камера одновременно является сборником конденсата, образующегося как в трубках средней камеры, через которую проходит сверху вниз воздух, так и в самой нижней камере, через которую проходят трубки с холодной водой снизу вверх. Водопроводные трубы в парнике проложены по его потолку параллельно потоку воздуха, создаваемого вентиляторами, установленными во входном торцевом отверстии парника, при этом в начале трубы установлен насос, подающий воду в трубы под большим давлением из верхней водяной камеры теплообменника-конденсатора, трубы проходят от насосов до вентиляторов, где их концы имеют заглушки. Трубки в средней камере теплообменника-конденсатора выполнены с поперечными сечениями в виде круга, прямоугольника или треугольника (RU, патент на изобретение №2099289, МПК C02F 1/14, опубл. 20.12.1997 г.) - прототип.

В качестве источника электроэнергии, потребляемой электродвигателями насосов и вентиляторов, используют ветросолнечную электростанцию.

Холодный воздух из нижней воздушной камеры предназначен для использования в гостиничных и бытовых помещениях вместо кондиционеров. Излишки теплой воды подают через водопровод потребителю.

Благодаря чему полученная опресненная вода имеет небольшую стоимость. Однако области возможного применения такого опреснителя ограничены, т.к. такой опреснитель (дистиллятор) предназначен только для опреснения морской воды и применим в основном только в жарких районах земли с длительными солнечными днями и вблизи океана, доставка которой с больших глубин океана требует больших расходов электроэнергии, в то время как очищенная вода требуется повсеместно в мире, в первую очередь для приготовления питьевой воды.

Задачей изобретения является создание устройства, предназначенного для получения дистиллята в крупных промышленных объемах из непитьевой воды путем использования непрерывно циркулирующей по замкнутому контуру тепловой энергии.

Технический результат, который будет достигнут от использования изобретения, заключается в снижении энергозатрат.

Технический результат достигается тем, что в дистилляторе, включающем парообразователь, вентилятор подачи наружного воздуха, водопроводные трубы, теплообменник и конденсатор, парообразователь выполнен в виде вертикальной колонки, внутри которой с зазором от стенок парообразователя, в несколько ярусов расположены одна под другой струеобразующие ванны с перфорированными днищами, отверстия в которых выполнены на выдавленных книзу вершинах конусообразных выпуклостей или в виде сужающихся сопел с выходными отверстиями, направленными вниз; в верхней части парообразователя расположены патрубок для отвода паровоздушного потока в конденсатор и патрубок для подачи горячей воды-концентрата из теплообменника; а в днище парообразователя установлен патрубок для отвода охлажденного концентрата к насосу циркуляции концентрата, соединенный водопроводной трубой с теплообменником; конденсатор выполнен многоступенчатым смешивающего типа, с последовательным расположением ступеней друг за другом по горизонтали, в верхней части каждой ступени расположены форсунки разбрызгивания дистиллята, а под ними - насосы циркуляции и сбора дистиллята; на входе в конденсатор расположен патрубок для приема паровоздушной смеси из парообразователя и патрубок отвода горячего дистиллята к насосу отвода в теплообменник; на выходе конденсатора расположен патрубок подачи охлажденного дистиллята из теплообменника к форсункам последней ступени и патрубок вывода воздушного потока в атмосферу.

Теплообменник выполнен водо-водяным, разборным, из слоев металлических листов, между которыми установлены прокладки, образующие лабиринтнообразные каналы чередующихся противоточных потоков, на одном конце теплообменника расположены два патрубка: патрубок выхода охлажденного дистиллята, соединенный посредством водопроводных труб с форсунками последней ступени конденсатора и с отводом для забора дистиллята, и патрубок входа холодного концентрата; а на другом конце теплообменника расположены патрубок выхода горячего концентрата, соединенный посредством водопроводной трубы с верхом парообразователя и патрубок входа горячего дистиллята, соединенный посредством водопроводной трубы с конденсатором; между теплообменником и парообразователем установлен узел тепловой подпитки. Прокладки в теплообменнике могут быть выполнены из поликарбоната или другого материала, инертного к отложению солей на его поверхности. Кроме того в качестве теплообменника может быть использован трубчатый теплообменник, снабженный шарикоочисткой его трубной системы от отложения солей.

Вентилятор установлен сбоку нижней части парообразователя для подачи наружного воздуха в его нижнюю часть, а на напорной линии насоса циркуляции концентрата установлен отвод для вывода части концентрата.

Сущность изобретения состоит в том, что в основу работы дистиллятора заложена непрерывная циркуляция по замкнутому контуру всего объема тепловой энергии, необходимого для испарения воды, с незначительными нетехнологическими потерями, а применяемая для конденсации пара холодная вода образуется в самом технологическом процессе. Такие возможности достигнуты благодаря применению для всех теплообменных узлов (парообразователя, конденсатора и водо-водяного теплообменника) следующих принципов:

1. противоточные движения теплонесущих потоков:

а) горячего концентрата и холодного воздуха в парообразователе;

б) горячего паровоздушного потока и холодного дистиллята в конденсаторе;

в) горячего дистиллята и холодного концентрата в теплообменнике.

2. конструктивное удлинение теплообменных процессов с одновременным увеличением их поверхности за счет:

а) многоярусного увеличения теплообменных узлов в парообразователе;

б) увеличения количества зон смешивания и конденсации в конденсаторе смешивающего типа;

в) выполнения лабиринтообразных каналов с чередующимися противоточными потоками в пластинчатом варианте теплообменника, либо увеличения длины трубок в трубчатом варианте теплообменника;

3. выравнивание величин теплоемкостей всех трех потоков: воздуха, концентрата и дистиллята с установлением соответствующих величин их расходов:

а) потоков воздуха и концентрата в парообразователе

б) потоков паровоздушной смеси и дистиллята в конденсаторе с достижением выравнивания температур потоков на конечных фазах теплообмена:

- в парообразователе - одинаковой температуры внизу холодного воздуха и охлажденного концентрата, а вверху - горячего концентрата и паровоздушной смеси;

- в конденсаторе - одинаковой температуры на входе - паровоздушной смеси и горячего дистиллята, а на выходе - холодного дистиллята и воздуха.

Выполнение парообразователя в виде вертикальной колонки, внутри которой с зазором от стенок парообразователя, в несколько ярусов расположены одна под другой струеобразующие ванны с перфорированными днищами, отверстия в которых выполнены на выдавленных книзу вершинах конусообразных выпуклостей или в виде сужающихся сопел с выходными отверстиями, направленными вниз и расположение в верхней части парообразователя патрубка для отвода паровоздушного потока в конденсатор и патрубка для подачи горячей воды-концентрата из теплообменника; а в днище парообразователя установление патрубка для отвода охлажденного концентрата к насосу циркуляции концентрата, соединенного водопроводной трубой с теплообменником позволяет осуществлять равномерное расщепление горячей струи и ее медленного охлаждения за счет многоступенчатости ванн и образуют замкнутый контур непрерывной циркуляции воды-концентрата, т.е. в парообразователе происходит:

- передача тепла от горячего потока воды- концентрата к воздушному потоку;

- нагрев воздушного потока, образование водяных паров, насыщение воздушного потока водяным паром до влажности 100%;

- охлаждение потока воды-концентрата.

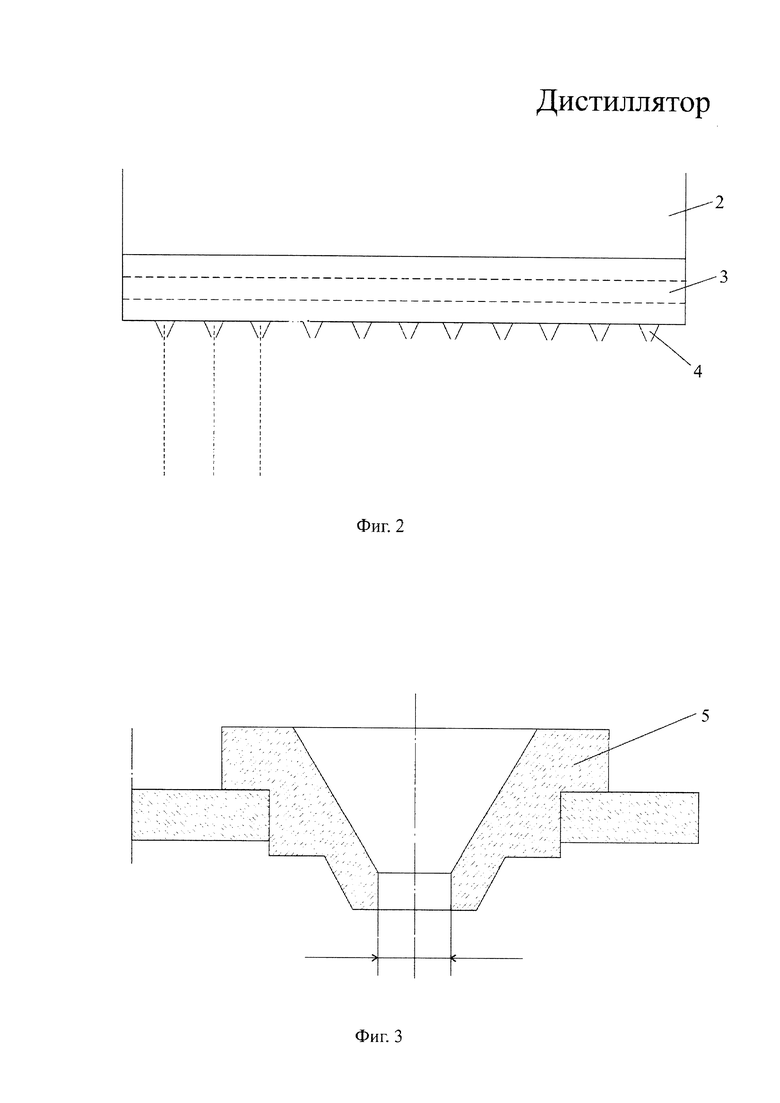

Для достижения полной передачи тепла от падающего потока горячей воды-концентрата к поднимающемуся воздушному потоку необходимо определенное время нахождения падающей воды в воздушном потоке. Это условие обеспечивается увеличением общего времени падения воды, путем прерывания непрерывного падения в многоярусной конструкции, состоящей из ванн 2, расположенных друг под другом. Перед каждой ступенью струйное падение горячей воды-концентрата обрывается. Проходя через отверстия в перфорированных днищах 3 ванн 2 или форсунки 5, вновь образуется поток падающей вниз воды-концентрата в виде равномерно расположенных тонких струй. В каждой ступени участвует полный объем каждого из обоих потоков, участвующих в теплопередаче.

Данный парообразователь может быть модулем, используемым для создания дистилляторов больших производительностей, собирающихся из неограниченного количества таких модулей.

Выполнение конденсатора многоступенчатым смешивающего типа с последовательным расположением ступеней друг за другом по горизонтали, расположением в верхней части каждой ступени форсунок разбрызгивания дистиллята, а под ними - насосов циркуляции и сбора дистиллята; расположением на входе в конденсатор патрубка для приема паровоздушной смеси из парообразователя и патрубка отвода горячего дистиллята к насосу отвода в теплообменник; на выходе конденсатора - патрубка подачи охлажденного дистиллята из теплообменника к форсункам последней ступени и патрубка вывода воздушного потока в атмосферу обеспечивает:

- передачу тепла от паровоздушного потока к потоку холодной воды-дистиллята;

- охлаждение паро-воздушного потока потоком холодной воды-дистиллята при их смешивании;

- конденсацию водяных паров, содержащихся в насыщенном воздушном потоке-образование дистиллята;

- нагрев потока воды- дистиллята.

Использование водо-водяного разборного теплообменника, состоящего из слоев металлических листов, между которыми установлены прокладки, образующие лабиринтообразные каналы чередующихся противоточных потоков (холодной воды-концентрата, выходящей из парообразователя и горячей воды-дистиллята, выходящей из конденсатора), расположение на одном конце теплообменника двух патрубков: патрубка выхода охлажденного дистиллята, соединенного посредством водопроводных труб с форсунками последней ступени конденсатора и с отводом для забора дистиллята, и патрубка входа охлажденного концентрата, и расположение на другом конце теплообменника двух патрубков - патрубка выхода горячего концентрата, соединенного посредством водопроводной трубы с верхом парообразователя, и патрубка входа горячего дистиллята, соединенного посредством водопроводной трубы с конденсатором, позволяет получить удлинение каналов движения потоков, с одновременным увеличением площади теплообменных процессов для полной передачи тепла с одного потока на другой, до выравнивания температур потоков на конечных фазах теплообмена: на одном конце теплообменника вода-дистиллят, выходящая из конденсатора, охлаждается до температуры холодной воды-концентрата, выходящей из парообразователя, на другом конце теплообменника вода-концентрат нагревается до температуры горячей воды-дистиллята, выходящего из конденсатора позволяет достичь снижения энергозатрат за счет практически отсутствия выброса тепла в окружающую среду (кроме компенсации этих незначительных теплопотерь). Установление за теплообменником на водопроводе узла тепловой подпитки, позволяет поддерживать нужную температуру горячего концентрата из-за тепловых потерь в окружающую среду. Использование в теплообменнике прокладок из поликарбоната или другого материала, инертного к отложению солей на его поверхности, в совокупности с металлическими листами, одна из сторон которых имеет покрытие, инертное к отложению солей, позволяет исключить отложение солей на стенках каналов. Разборная форма конструкции позволяет проводить, при необходимости, очистку отложившихся солей в дистилляторах, состоящих из единичных модулей.

Использование трубчатого теплообменника при больших производительностях дистиллятора, позволяет упростить обслуживание этого узла, по сравнению с пластинчатым теплообменником.

Установка вентилятора у нижней части парообразователя обеспечивает непрерывную подачу и движение наружного воздуха снизу вверх, образуя противоточное движение воздуха ниспадающим потокам горячего концентрата. При поперечном движении воздуха через струи воды-концентрата происходит интенсивная продувка всего пространства в каждом ярусе, что, в свою очередь, позволяет достичь увеличения коэффициента теплопередачи.

Установка на напорной линии насоса отвода для вывода части концентрата необходимо для поддержания уровня солесодержания в допустимых пределах.

Таким образом, в данном технологическом процессе тепло паровоздушного потока из парообразователя передается потоку воды-дистиллята в конденсаторе, затем в водо-водяном теплообменнике передается воде-концентрату, возвращающейся в парообразователь, замыкая цикл кругооборота циркуляции тепла в дистилляторе, благодаря построению всех процессов теплопередачи в пределах, соответствующих требованиям свойства обратимости, присущей термодинамическим процессам.

Из анализа научно-технической и патентной литературы заявляемого конструктивного выполнения дистиллятора, позволяющего значительно снизить энергозатраты за счет непрерывно циркулирующей по замкнутому контуру тепловой энергии, нами не выявлено, что позволяет сделать вывод о соответствии заявляемого технического решения критериям «новизна» и «изобретательский уровень».

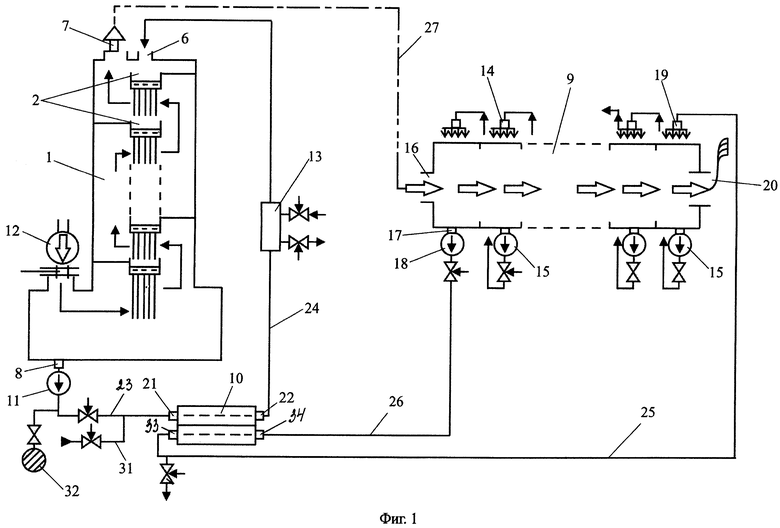

Изобретение поясняется чертежами, где на:

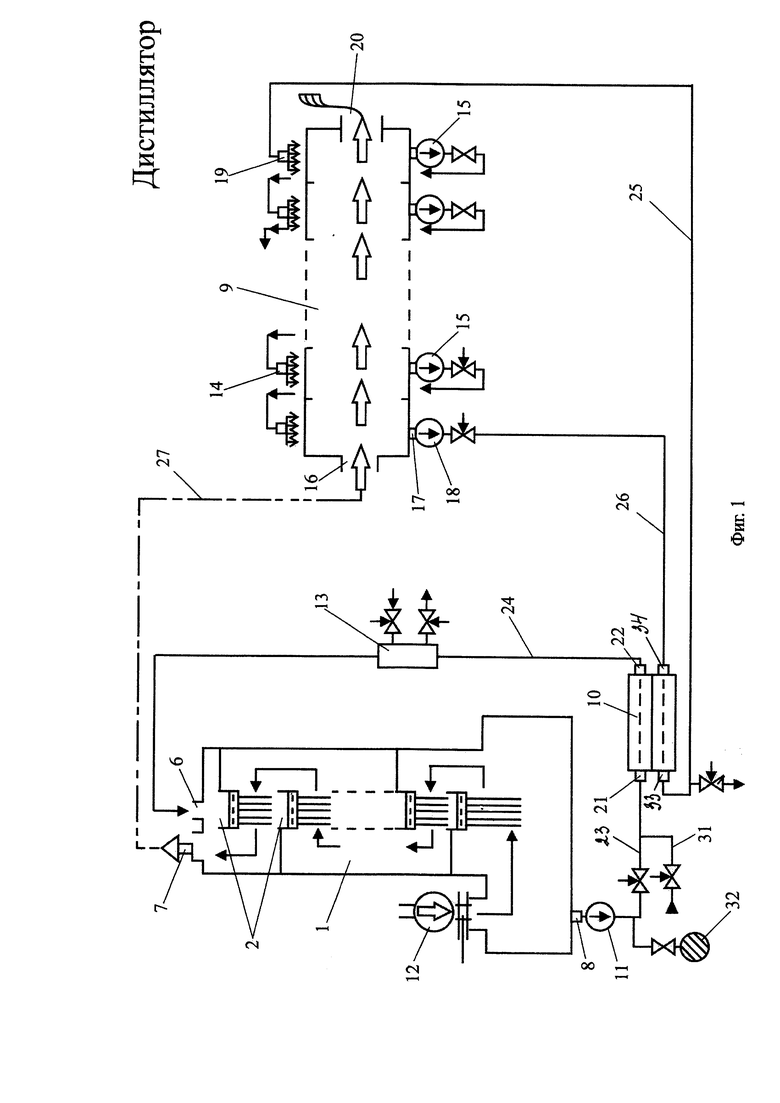

фиг. 1 - изображен общий вид дистиллятора;

фиг. 2 - струеобразующие ванны;

фиг. 3 - сужающееся сопло;

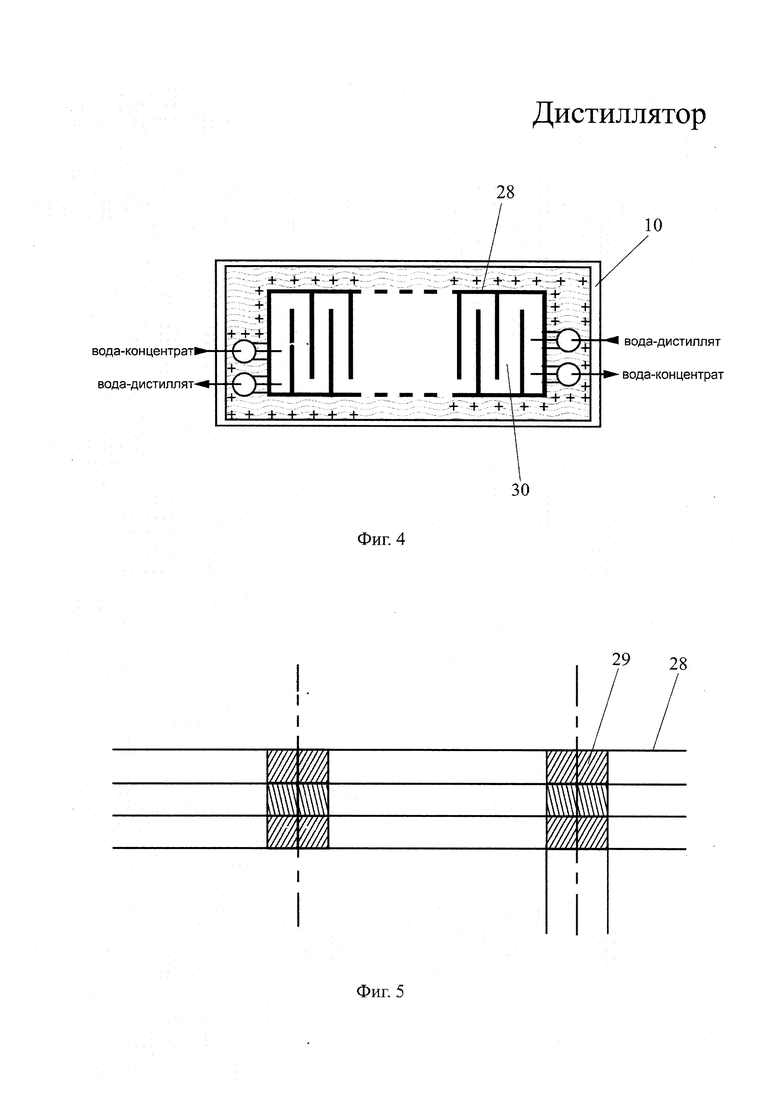

фиг. 4 - водо-водяной пластинчатый теплообменник в разрезе;

фиг. 5 - фрагмент водо-водяного пластинчатого теплообменника;

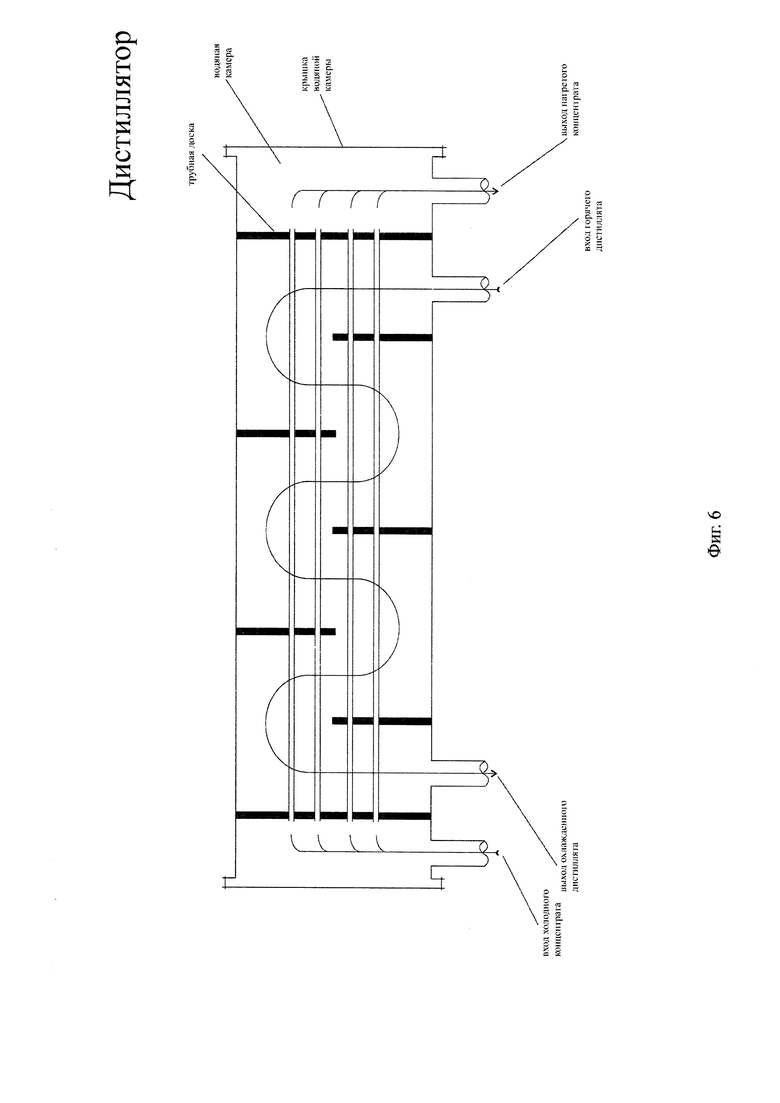

фиг. 6 - трубчатый теплообменник.

Дистиллятор состоит из (фиг. 1) парообразователя в виде вертикальной колонки 1, состоящей из струеобразующих ванн 2 с перфорированными днищами 3, отверстия в которых выполнены на выдавленных книзу вершинах конусообразных выпуклостей 4 (фиг. 2) или в виде сужающихся сопел 5 с выходными отверстиями, направленными вниз (фиг. 3); патрубка для подачи горячей воды 6 и патрубка для отвода паровоздушного потока 7, расположенных в верхней части парообразователя 1, и расположенного снизу в нижней его части патрубка для отвода холодной воды-концентрата 8; конденсатора 9; теплообменника 10; насоса циркуляции воды-концентрата 11. Сбоку у нижней части парообразователя 1 установлен вентилятор подачи атмосферного воздуха 12. Между теплообменником 10 и парообразователем 1 установлен узел тепловой подпитки 13. Конденсатор 9 выполнен многоступенчатым смешивающего типа, состоящим из последовательно расположенных друг за другом по горизонтали ступеней, в верхней части каждой ступени расположены форсунки разбрызгивания дистиллята 14, а в нижней части под ними -насосы циркуляции и сбора дистиллята 15. На входе в конденсатор 9 расположен патрубок 16 для приема паровоздушной смеси из парообразователя 1 и патрубок отвода дистиллята 17 к насосу отвода 18 в теплообменник 10. На выходе конденсатора 9 расположен патрубок подачи дистиллята 19 из теплообменника 10 к форсункам 14 последней ступени и патрубок вывода воздушного потока в атмосферу 20.

Теплообменник 10 соединен с парообразователем 1 с помощью патрубков 21 и 22 трубами 23 и 24 соответственно, а с конденсатором -трубами 25 и 26. Парообразователь 1 через патрубок 7 соединен с конденсатором 9 трубой 27.

Теплообменник может быть водо-водяным пластинчатым (фиг. 4 и 5), либо водо-водяным трубчатым (фиг. 6).

Водо-водяной пластинчатый теплообменник 10 (фиг. 4 и 5) выполнен разборным из слоев металлических листов 28, между которыми установлены прокладки 29 (например, из поликарбоната или другого солеотталкивающего материала, образующими лабиринтообразные каналы 30 чередующихся противоточных потоков.

Конструкция трубчатого теплообменника (фиг. 6) с прямыми круглыми трубами позволяет использовать систему шарикоочистки внутренней поверхности трубной системы от солевых отложений, и наличие легко снимаемых крышек водяных камер позволяет провести процесс их очистки.

Кроме того дистиллятор снабжен водопроводом 31 подачи холодной воды и приемником 32 части концентрата из парообразователя.

Технологический процесс изобретения осуществляется следующим образом.

Для запуска дистиллятора исходную горячую воду (температурой 50-75°C) подают через узел подпитки 13 в трубопровод 24, которая через патрубок 6 поступает в парообразователь 1. Одновременно включают вентилятор 12 для подачи атмосферного воздуха в нижнюю часть дистиллятора, который по воздушному каналу, через струи воды, образующиеся при прохождении падающего потока воды через струеобразующие ванны 2, рассекается на множество струй с помощью отверстий, выполненных на выдавленных книзу вершинах конусообразных выпуклостей 4 в перфорированных днищах 3 ванн 2 или через выходные отверстия сужающихся сопел 5, прогоняется до верха парообразователя к выходному патрубку отвода паровоздушной смеси 7. При прохождении сквозь зоны падающих сверху вниз струй горячей воды (в дальнейшем: воды-концентрата) происходит нагрев и насыщение потока холодного воздуха водяным паром. Получение водяного пара в узле парообразования происходит за счет теплоты, содержащейся в потоке горячей воды-концентрата, поступающей с десятикратным расходом сверху колонки и частичного испарения ее 10-ой части.

Процесс парообразования продолжается до выравнивания парциального давления водяных паров в воздухе вокруг капелек и давления паров внутри капелек воды.

На самой верхней зоне парообразования температура и теплосодержание воздушного потока достигают величины начальной температуры и теплосодержания водяного потока. Воздушный поток достигает 100% влажности. Таким образом, процесс перевода тепла с водяного потока на воздушный поток достигает верхнего предела.

Падающая сверху вниз вода-концентрат охлаждается вследствие передачи тепла поднимающемуся навстречу ей воздуху. При достаточной величине времени и поверхности соприкосновения водяных струй с воздухом температура воды-концентрата и воздушного потока внизу парообразователя снижается до величины, соответствующей парциальному давлению водяных паров при имеющейся влажности воздуха, поступающего из окружающей среды, т.е. до температуры ниже температуры окружающего воздуха, например, при температуре воздуха окружающей среды 30°С, относительной влажности воздуха 50% парциальное давление водяных паров составит 0,0235 кгс/см2, а температура насыщенного пара-16,8°С.

По мере перехода к верхним зонам парообразователя, в процессе тепло- и массообмена, 1 температура воздушного потока и одновременно его паросодержание повышаются, а температура потока воды снижается по мере прохождения к нижним зонам парообразователя, образуя холодный концентрат, который через патрубок 8 насосом циркуляции воды-концентрата 11 по трубопроводу 23 через патрубок 21 подается в теплообменник 10, а часть его (примерно 1-5%) выводится в приемник 32.

Из парообразователя 1 через патрубок 7 по трубе 27 поток горячей паровоздушной смеси 100% влажности и температурой, равной температуре воды-концентрата, подаваемой в парообразователь, поступает на вход через патрубок 16 в многоступенчатый конденсатор смешивающего типа 9 (фиг 1).

Вода-дистиллят, охлажденная в теплообменнике 10, через патрубок 33 подается по водопроводной трубе 25 через патрубок 19 к форсункам 14 последней ступени конденсатора 9, проходит через следующие друг за другом по горизонтали ступени с форсунками 14. Со дна каждой ступени падающий капельками дистиллят забирается насосом 15 и подается наверх к форсункам 14 через патрубки 19 к следующей ступени, образуя в каждой ступени зоны, густо заполненные по всему объему мелкими капельками холодной воды-дистиллята в виде водяной пыли. В этих зонах холодная вода-дистиллят смешивается с противоточно движущейся горячей паровоздушной смесью, охлаждает ее, конденсирует пар и улавливает вновь образовавшиеся молекулы дистиллята на поверхности своих капелек.

Таким образом происходит циркуляция воды-дистиллята через все ступени последовательно - от последней к первой ступени. Количество ступеней в конденсаторе определяется достижением полной передачи тепла от паровоздушного потока к встречному потоку воды-дистиллята и полному сбору вновь образованного дистиллята.

В конденсаторе применяется удлиненный противоток теплоносителей. При последовательном прохождении через все ступени конденсатора, на выходе из него поток воды-дистиллята нагревается до величины начальной температуры паровоздушного потока, входящего в конденсатор. После чего этот поток через патрубок 17 насосом 18 подается по трубе 26 через патрубок 34 в теплообменник 10, из которого тепло снова возвращается в поток концентрата. Таким образом, контур циркуляции тепла замыкается, а отработанный воздушный поток из конденсатора 9 через патрубок 20 выводится в атмосферу.

В теплообменник 10, кроме воды-дистиллята из конденсатора, постоянно через патрубок 21 поступает холодный концентрат из парообразователя 1 по трубе 23 и исходная холодная вода по трубе 31.

В теплообменнике 10 эта вода нагревается за счет горячего потока воды-дистиллята из конденсатора, движущегося по противоточным каналам. В поверхностном водо-водяном теплообменнике 10 (фиг. 4, 5) вода нагревается, проходя через множество послойно расположенных друг над другом водяных лабиринтнообразных каналов, образованных уложенными друг на друга металлическими листами 28, в зазорах между которыми сложены в виде лабиринта прокладки 29 из поликарбоната или другого материала, инертного к отложению солей на его поверхности.

Далее из теплообменника 10 вода по трубопроводу 24 поступает в узел тепловой подпитки 13, где, в случае снижения температуры из-за тепловых потерь, часть ее заменяется более горячей водой, поступает через патрубок 6 в парообразователь 1. Аналогичные процессы происходят и в трубчатом теплообменнике (фиг. 6).

Таким образом, технологический процесс получения дистиллята происходит по замкнутому циклу.

Свойства по заявляемому дистиллятору и по прототипу приведены ниже.

Дистиллятор Кашеварова

Доставка холодной морской воды с 400 м глубины и прокачка через систему - 1245 т/ч 170-300 кВт

Подача воды к разбрызгивающим форсункам в парнике - 7 кВт

Привод вентиляторов подачи воздуха расходом 330 м3/сек - 4 кВт.

Дистиллятор Шакирова

Циркуляция концентрата через систему, циркуляция дистиллята через систему - 40-80 кВт

Привод вентиляторов подачи воздуха - 0.5 кВт

При получении одинаковой производительности по дистилляту 7 кг/сек × 2/3 = 4,7 кг/сек. расход воды в дистилляторе Шакирова 2.5 раза меньше, а расход воздуха в 8,4 раза меньше, чем у прототипа.

Таким образом, заявляемая конструкция дистиллятора по сравнению с прототипом позволяет работать в любой точке мира, с расходом электроэнергии на парообразование, близком к нулевому, и отсутствием в необходимости применения охлаждающих сред извне для охлаждения паровоздушной смеси и конденсации пара, т.к. холодное состояние воды, применяемое для этих целей, образуется в самой технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для химической чистки текстильных изделий | 1986 |

|

SU1348422A1 |

| ОПРЕСНИТЕЛЬ МОРСКОЙ ВОДЫ КАШЕВАРОВА "ОМВК" | 1996 |

|

RU2099289C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО (ТЕРМИЧЕСКОГО) УГЛЕРОДА ИЗ ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2016 |

|

RU2652237C1 |

| Установка для подготовки природного газа к транспорту | 1989 |

|

SU1673178A1 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ МОЩНОСТИ ГАЗОТУРБИННЫХ УСТАНОВОК | 1995 |

|

RU2126902C1 |

| СТЕРИЛИЗАЦИОННО-ДИСТИЛЛЯЦИОННОЕ УСТРОЙСТВО АПТЕКИ | 1997 |

|

RU2133125C1 |

| СИСТЕМА И ВАКУУМНЫЙ ЦЕНТРОБЕЖНЫЙ ДИСТИЛЛЯТОР ДЛЯ РЕГЕНЕРАЦИИ ВОДЫ ИЗ МОЧИ НА БОРТУ КОСМИЧЕСКОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1998 |

|

RU2127627C1 |

| СОЛНЕЧНАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ И ОПРЕСНЕНИЯ ВОДЫ | 2010 |

|

RU2451641C2 |

| АВТОНОМНАЯ ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА | 2016 |

|

RU2613920C1 |

| Комплексная установка для опреснения морской воды и выработки электроэнергии | 2018 |

|

RU2687914C1 |

Изобретение относится к технологии получения дистиллированной воды и может быть использовано в пищевой, химической, фармацевтической, косметической и энергетической отраслях промышленности для очистки и обессоливания воды, концентрирования рассолов, водоподготовки и деминерализации. Дистиллятор состоит из парообразователя 1, вентилятора подачи наружного воздуха 12, водопроводных труб 23, 24, 25, 26, теплообменника 10 и конденсатора 9. Парообразователь 1 выполнен в виде вертикальной колонки, внутри которой с зазором от стенок парообразователя 1 в несколько ярусов расположены одна под другой струеобразующие ванны 2 с перфорированными днищами, отверстия в которых выполнены на выдавленных книзу вершинах конусообразных выпуклостей или в виде сужающихся сопел с выходными отверстиями, направленными вниз. В верхней части парообразователя 1 расположены патрубок для отвода паровоздушного потока 7 в конденсатор 9 и патрубок для подачи горячей воды-концентрата 6 из теплообменника 10. В днище парообразователя 1 установлен патрубок для отвода охлажденного концентрата 8 к насосу циркуляции концентрата 11, соединенный водопроводной трубой 23 с теплообменником 10. Конденсатор 9 выполнен многоступенчатым смешивающего типа с последовательным расположением ступеней друг за другом по горизонтали. В верхней части каждой ступени расположены форсунки разбрызгивания дистиллята 14, а под ними - насосы циркуляции и сбора дистиллята 15. На входе в конденсатор 9 расположен патрубок для приема паровоздушной смеси 16 из парообразователя 1 и патрубок отвода горячего дистиллята 17 к насосу отвода 18 в теплообменник 10. На выходе конденсатора 9 расположен патрубок подачи охлажденного дистиллята 19 из теплообменника 10 к форсункам 14 последней ступени и патрубок вывода воздушного потока в атмосферу 20. Изобретение позволяет снизить энергозатраты. 5 з.п. ф-лы, 6 ил.

1. Дистиллятор, включающий парообразователь, вентилятор подачи наружного воздуха, водопроводные трубы, теплообменник и конденсатор, отличающийся тем, что парообразователь выполнен в виде вертикальной колонки, внутри которой с зазором от стенок парообразователя в несколько ярусов расположены одна под другой струеобразующие ванны с перфорированными днищами, отверстия в которых выполнены на выдавленных книзу вершинах конусообразных выпуклостей или в виде сужающихся сопел с выходными отверстиями, направленными вниз, в верхней части парообразователя расположены патрубок для отвода паровоздушного потока в конденсатор и патрубок для подачи горячей воды из теплообменника, а в днище парообразователя установлен патрубок для отвода охлажденной воды-концентрата к насосу циркуляции воды-концентрата, соединенный водопроводной трубой с теплообменником, конденсатор выполнен многоступенчатым смешивающего типа с последовательным расположением ступеней друг за другом по горизонтали, в верхней части каждой ступени расположены форсунки разбрызгивания дистиллята, а под ними - насосы циркуляции и сбора дистиллята, на входе в конденсатор расположен патрубок для приема паровоздушной смеси из парообразователя и патрубок отвода горячего дистиллята к насосу отвода в теплообменник, на выходе конденсатора расположен патрубок подачи охлажденного дистиллята из теплообменника к форсункам последней ступени и патрубок вывода воздушного потока в атмосферу.

2. Дистиллятор по п. 1, отличающийся тем, что теплообменник выполнен водо-водяным разборным, из слоев металлических листов, между которыми установлены прокладки, образующие лабиринтообразные каналы чередующихся противоточных потоков, на одном конце теплообменника расположены два патрубка: патрубок выхода охлажденного дистиллята, соединенный посредством водопроводных труб с форсунками последней ступени конденсатора и с отводом для забора дистиллята, и патрубок входа холодного концентрата, а на другом конце теплообменника расположены патрубок выхода горячего концентрата, соединенный посредством водопроводной трубы с верхом парообразователя, и патрубок входа горячего дистиллята, соединенный посредством водопроводной трубы с конденсатором, между теплообменником и парообразователем установлен узел тепловой подпитки.

3. Дистиллятор по п. 2, отличающийся тем, что прокладки в теплообменнике выполнены из поликарбоната или другого материала, инертного к отложению солей на его поверхности.

4. Дистиллятор по п. 1, отличающийся тем, что использован трубчатый теплообменник.

5. Дистиллятор по п. 1, отличающийся тем, что вентилятор установлен у нижней части парообразователя для подачи наружного воздуха в его нижнюю часть.

6. Дистиллятор по п. 1 или 2, отличающийся тем, что на напорной линии насоса циркуляции концентрата установлен отвод для вывода части концентрата.

| ОПРЕСНИТЕЛЬ МОРСКОЙ ВОДЫ КАШЕВАРОВА "ОМВК" | 1996 |

|

RU2099289C1 |

| Дистиллятор непрерывного действия | 1987 |

|

SU1493277A1 |

| Кран | 1943 |

|

SU64200A1 |

| US 20170081211 A1, 23.03.2017. | |||

Авторы

Даты

2018-06-29—Публикация

2017-07-10—Подача