Настоящее изобретение относится к способу удаления галоидных соединений, в частности хлорированных соединений, содержащихся в газе или в жидкости.

В некоторых промышленных применениях необходимо удалять галоидные соединения, особенно хлорированные соединения, загрязняющие поток, который является газообразным или жидким.

Иллюстрирующим примером является удаление галоидных соединений, особенно хлорированных соединений, содержащихся в газе или жидкости, получающихся при каталитическом риформинге, в нефтяной промышленности.

Одной из целей каталитического риформинга является получение углеводородов, имеющих повышенное октановое число. Установлено, что октановое число углеводорода выше, если это разветвленный, циклический и даже ароматический углеводород. Таким образом, реакции циклизации и ароматизации углеводородов будут благоприятными.

Обычно эти реакции циклизации и ароматизации углеводородов происходят в присутствии хлорированных биметаллических гетерогенных катализаторов. Это хлорированные катализаторы на основе окиси алюминия и содержат чаще всего платину и другой материал, как, например, олово, рений и иридий. Присутствие хлора в вышеуказанных катализаторах имеет важное значение, так как добавленный к окиси алюминия он обеспечивает общую кислотность системы и участвует в дисперсии платины с течением времени, позволяя таким образом стабилизировать каталитическую активность катализатора.

Однако добавление хлора не лишено недостатков. Действительно, с течением времени проводят элюирование хлора, особенно в форме НСl. Это элюирование выражается сначала постоянной необходимостью перезагрузки катализатора хлором. Это приводит также к присутствию НСl и других хлорированных соединений в газообразных и жидких эффлюентах, выходящих из каталитического риформинга, что может приводить, с одной стороны, к проблеме коррозии установки, и, с другой стороны, к образованию других нежелательных и вредных продуктов при работе установок, расположенных ниже.

При каталитическом риформинге образуется также водород. При очистке нефти водород представляет особенно ценный продукт, в частности, благодаря своему использованию в гидрообработках, которые все больше и больше совершенствуются с целью улучшения защиты окружающей среды.

На выходе традиционного каталитического риформинга, который работает при давлении около 20 бар и даже выше, газообразные эффлюенты состоят в большинстве из водорода, легких углеводородов, таких как метан, этан, и имеют, в общем, следы НСl и воды. Следовательно, важно иметь возможность удалять все следы НСl из этих эффлюентов, затем проводить рециркуляцию и, таким образом, использовать очищенный водород всегда на нефтеперерабатывающем заводе.

Кроме того, способы регенерации или генерации были разработаны недавно и все больше и больше распространяются в мире. При этих способах работают при давлении около 3-15 бар и даже ниже.

На выходе каталитического риформинга регенерации были обнаружены кроме водорода легкие углеводороды, следы НСl и воды, следы ненасыщенных углеводородов, таких как этилен, пропилен, бутен, бутадиен. Эти ненасыщенные углеводороды в присутствии хлора и при контакте с окисью алюминия превращаются, по меньшей мере, частично в хлорорганические соединения, которые, в свою очередь, после многочисленных реакций с другими хлорорганическими и/или ненасыщенными соединениями приводят к высокомолекулярным олигомерам, называемым "зелеными маслами" или "green oils". Эти "зеленые масла" могут повлечь за собой закупорки установки. С этого момента отмечено значительное снижение срока службы адсорбента: в некоторых случаях снижение наблюдали от 4 до 5 раз.

В этом типе способа важно иметь возможность удалять, с одной стороны, все следы НС1 из этих эффлюентов, чтобы проводить рециркуляцию и, таким образом, использовать очищенный водород, и, с другой стороны, ограничивать и даже исключать образование "зеленых масел".

Целью настоящего изобретения является предложение улучшенного способа для эффективного удаления галогенированных соединений, вообще, хлорированных соединений, в частности, и особенно НСl, содержащихся в газе или в жидкости.

Другой целью настоящего изобретения является способ, предусматривающий использование состава, который существенно ограничивает, и даже исключает, образование галогенированных олигомеров, в частности хлорированных олигомеров, называемых "зелеными маслами", или "green oils", кроме способов риформинга, регенерации или генерации.

Этих целей достигают с помощью настоящего изобретения, предметом которого является способ удаления галогенированных соединений, содержащихся в газе или в жидкости.

Как следует ниже, под "способом удаления галогенированных соединений" подразумевают "способ удаления, уменьшения и/или исключения образования органических, неорганических соединений, а также галогенированных высокомолекулярных олигомеров.

Следовательно, настоящее изобретение имеет целью способ удаления галогенированных соединений, содержащихся в газе или в жидкости, отличающийся тем, что газ или жидкость приводят в контакт с составом на основе окиси алюминия и/или гидрата окиси алюминия и, по меньшей мере, соединения (А), включающего, по меньшей мере, один металл, выбранный из металлов групп VIII, IB и/или IIB Периодической системы элементов, и тем, что общее массовое содержание металла(ов) составляет более 45 маc. % по отношению к обшей массе состава.

В частности, большая по массе часть добавки состоит из окиси алюминия и/или гидрата окиси алюминия.

Для полного отчета Периодическая система элементов дана в "Приложении к Бюллетеню Химического Общества Франции, 1, январь 1966".

Состав, применяемый в способе, предмете настоящего изобретения, может быть в форме порошков, шариков, прессованных изделий, продуктов дробления или монолитов.

Первый основной компонент состава представляет окись алюминия, гидрат окиси алюминия или смесь окиси алюминия и гидрата окиси алюминия.

Используемая исходная окись алюминия имеет обычно удельную поверхность, по меньшей мере, 5 м2/г, предпочтительно, по меньшей мере, 10 м2/г, еще предпочтительнее, по меньшей мере, 30 м2/г.

В настоящем изобретении все указанные удельные поверхности представляют поверхности, измеряемые по методу Браунера-Эммета-Теллера (BET). Под поверхностью, измеряемой по методу BET, подразумевают удельную поверхность, определяемую адсорбцией азота в соответствии с нормами Американского общества по испытанию материалов ASTM D 3663-78, установленными на основе метода Браунера-Эммета-Теллера, описанного в "The Journal of the American Chemical Society", 60, 303 (1938).

Эта исходная окись алюминия может иметь также общий объем пор (VPT), по меньшей мере, 0,10 см3/г, предпочтительно, по меньшей мере, 0,20 см3/г, еще предпочтительнее, по меньшей мере, 0,25 см3/г. Этот общий объем пор измеряют следующим образом. Определяют величину плотности зерна (Dg) и абсолютную (Da) методом пикнометра соответственно с ртутью и с гелием, VPT выражен формулой

[l/Dg]-[l/Da].

Способы получения окисей алюминия, имеющих характеристики общего объема пор и удельной поверхности, необходимые для применения способа по изобретению, известны специалисту.

Что касается окиси алюминия, порошок окиси алюминия, используемой как исходное вещество для получения состава по изобретению, может быть получен такими классическими способами, как осаждение или гелеобразование, и способ быстрой дегидратации гидроокиси алюминия (или гидрата окиси алюминия), как гидрат Бауэра (гидраргиллит). Эта последняя окись алюминия представляет предпочитаемую по изобретению.

Если речь идет о шариках окиси алюминия, они могут быть получены коагуляцией в форме капли. Этот тип шариков может быть, например, получен по патентам ЕР-А-0015801 или ЕР-А-0097539. Контроль пористости можно осуществлять особенно по способу, описанному в патенте ЕР-А-0097539, коагуляцией в капли водной суспензии или дисперсии окиси алюминия или раствора основной соли окиси алюминия, имеющей форму эмульсии, образованной из органической фазы, водной фазы и поверхностного вещества или эмульгатора. Вышеназванная органическая фаза может, в частности, представлять углеводород, вещество для обработки поверхности или эмульгатор, например Galoryl ЕМ 10®.

Окись алюминия в форме шариков может быть получена также агломерацией порошка окиси алюминия. Агломерацию в форме шариков проводят непосредственно на порошке окиси алюминия методом вращения. Под методом вращения подразумевают любой аппарат, в котором осуществляют агломерацию контактированием и вращением гранулируемого продукта. В качестве аппарата этого типа можно назвать вращающийся гранулятор, вращающийся барабан. Этот тип способа позволяет получать шарики с контролируемыми размерами и распределениями пор, эти размеры и распределения обычно образуются во время стадии агломерации. Контроль объемов пор данного диаметра можно осуществлять также в ходе этой стадии агломерации адекватным регулированием расхода введенного порошка окиси алюминия и в случае необходимости воды, скорости вращения аппарата или при введении затравки для придания формы.

Экструдированные изделия окиси алюминия можно получать размягчением, потом экструзией вещества на основе окиси алюминия, названное вещество может быть получено из быстрой дегидратации гидраргиллита или из осаждения алюмогеля. Контроль пористости экструдированных изделий можно осуществлять через рабочие условия размягчения этой окиси алюминия перед экструзией. Окись алюминия можно также смешивать при размягчении с порогенами. В качестве примера экструдированные изделия можно получать по способу, описанному в патенте США-А-3856708.

Продукты дробления окиси алюминия могут поступать от дробления любого типа вещества на основе окиси алюминия, как, например, шарики, полученные любым способом (коагуляция в капли, гранулятор или вращающийся барабан) или экструдированные изделия. Контроль пористости этих продуктов дробления можно осуществлять выбором вещества на основе окиси алюминия, которое дробят для их получения.

Какой бы ни была форма окиси алюминия, пористость может быть создана различными средствами, как выбором гранулометрии порошка окиси алюминия или перемешиванием нескольких порошков окиси алюминия различных гранулометрий. Другой метод заключается в примешивании к порошку окиси алюминия, перед или во время стадий агломерации или экструзии, соединения, называемого порогеном, исчезающего полностью при нагревании и вызывающего таким образом пористость в окиси алюминия.

Как используемые порогенные соединения можно назвать в качестве примера древесную муку, древесный уголь, серу, деготь, пластмассы или такие эмульсии пластмасс, как поливинилхлорид, поливиниловые спирты, нафталин или аналогичные соединения. Количество добавленных порогенных соединений является критическим и определено желательным объемом пор.

После придания формы полученную окись алюминия можно подвергать различным операциям, предназначенным для улучшения ее механической прочности, как созревание поддерживанием в атмосфере с контролируемой степенью влажности, сопровождаемое прокаливанием, затем пропитыванием окиси алюминия раствором одной или нескольких кислот и гидротермальной обработкой в закрытой атмосфере.

Наконец, после этих различных обработок окись алюминия можно сушить, затем, в случае необходимости, прокаливать.

Как указано выше, окись алюминия, используемая в качестве исходного сырья для получения состава по изобретению, в частности, может быть получена быстрой дегидратацией гидрата окиси алюминия, такого как гидрат Байера (гидраргиллит).

Этот гидрат окиси алюминия можно также непосредственно использовать как исходное вещество для получения состава по изобретению. Выгодно в качестве гидрата окиси алюминия использовать гидраргиллит.

Когда исходным веществом является гидрат окиси алюминия, связующее вещество можно добавлять к составу, чтобы гарантировать в целом удовлетворительные механические свойства. В качестве примера, связующие вещества могут быть на основе глины, как аттапульгит, каолин или бентонит.

В объеме настоящего изобретения гидрат окиси алюминия может иметь удельную поверхность выше 5 м2/г, преимущественно выше 10 м2/г. Он может иметь также общий объем пор (VPT), по меньшей мере, 0,10 см3/г.

Гидрат окиси алюминия может также характеризоваться потерей в массе при прокаливании на огне (PAF), измеренной при 300oС, которая обычно выше 5% и даже 10%.

Потерю при прокаливании на огне (PAF) определяют в соответствии с нормами Афнор: NF Т20-203, октябрь 1973 - EQV ISO 803.

Различные способы придания формы, описанные прежде для окиси алюминия, применяются также к гидрату окиси алюминия.

Можно применять также смесь окиси алюминия и гидрата окиси алюминия.

Вторым компонентом состава является ускоряющий процесс элемент, более точно металл, внесенный в виде соединения (А).

Состав, применяемый в способе по изобретению, может включать один или несколько металлов, выбираемых среди металлов групп VIII, IB и/или IIB Периодической системы элементов.

Введение металла на или в окись алюминия и/или гидрат окиси алюминия можно осуществлять любым известным специалисту способом. Это введение проводят предпочтительно путем осаждения одного или нескольких металлов на окиси алюминия и/или гидрате окиси алюминия.

Введение металла можно осуществлять, например, пропитыванием уже полученной окиси алюминия и/или гидрата окиси алюминия, по меньшей мере, соединением (А), включающим, по меньшей мере, один металл, или смешиванием, по меньшей мере, соединения (А), включающего, по меньшей мере, один металл, с окисью алюминия и/или гидратом окиси алюминия после или в ходе придания формы последнему.

Введение ускоряющего процесс элемента в окись алюминия и/или в гидрат окиси алюминия можно осуществлять также соосаждением окиси алюминия и/или гидрата окиси алюминия и, по меньшей мере, соединения (А), включающего, по меньшей мере, один металл.

В случае введения пропитыванием последнее можно проводить известным образом путем контактирования окиси алюминия и/или гидрата окиси алюминия с раствором, золем или гелем, содержащим, по меньшей мере, один ускоряющий процесс элемент в форме окиси или соли или одного из их предшествующих продуктов.

Операцию осуществляют обычно замачиванием окиси алюминия и/или гидрата окиси алюминия в определенном объеме раствора, по меньшей мере, одного предшественника, по меньшей мере, одного ускоряющего процесс элемента. Под раствором предшественника ускоряющего процесс элемента подразумевают раствор, по меньшей мере, одной соли или, по меньшей мере, одного соединения ускоряющего процесс элемента, эти соли и соединения разлагаются под действием тепла.

Концентрацию соли в растворе выбирают в зависимости от ускоряющего процесс элемента, вводимого в окись алюминия и/или в гидрат окиси алюминия, а также в зависимости от желательного конечного содержания ускоряющего процесс элемента.

Площадь пропитывания ускоряющего процесс элемента определяют объемом адсорбированного раствора. Так, адсорбированный объем ускоряющего процесс элемента равен общему объему пор пропитываемых окиси алюминия и/или гидрата окиси алюминия. Можно также пропитывать окись алюминия и/или гидрат окиси алюминия замачиванием последнего в растворе предшественника ускоряющего процесс элемента и удалять избыток раствора стеканием.

По предпочтительному способу ускоряющий процесс элемент вводят до осушения, т. е. пропитывание проводят с точным объемом раствора, необходимого для названного пропитывания, без избытка.

Соединения (А), которые служат для введения в окись алюминия и/или в гидрат окиси алюминия, содержат, по меньшей мере, один металл, выбираемый среди металлов групп VIII, IB и/или IIB Периодической системы элементов, могут органическими или неорганическими соединениями. Их выбирают предпочтительно среди неорганических соединений.

Неорганическими соединениями являются, в частности, карбонаты, бикарбонаты, цианиды, цианаты, гидроокиси, сульфаты и нитраты. Предпочтительными органическими соединениями являются алкоксилаты.

Как упоминалось выше, названные соединения включают, по меньшей мере, один металл, выбираемый среди металлов

группы VIII (железо и никель),

группы IB (медь) и

группы IIB (цинк).

Соединения (А) выбирают предпочтительно из нитратов, сульфатов, гидроокисей, карбонатов и бикарбонатов железа, никеля, меди, цинка, одни или в смеси.

Состав, используемый в способе по изобретению, получают, подвергая окись алюминия и/или гидрат окиси алюминия, после введения одного или нескольких соединений (А), термообработке. Термообработку осуществляют при температуре, выбранной в зависимости от природы ускоряющего(их) процесс элемента(ов).

Используют окись алюминия и/или гидрат окиси алюминия, которые после введения, по меньшей мере, одного соединения (А), включающего, по меньшей мере, один вышеупомянутый металл, можно подвергать термообработке при температуре, по меньшей мере, 100oС. Эту термообработку можно осуществлять предпочтительно при температуре между 150 и 600oС, еще более предпочтительно между 200 и 550oС.

Время термообработки, разумеется, не является критическим. Оно зависит от температуры: обычно чем выше температура, тем меньше будет время обработки.

При введении одного или нескольких соединений (А) концентрацию раствора соединения выбирают таким образом, чтобы общее массовое содержание металла или металлов было самое большее 35 мас.%, особенно предпочтительно самое большее 25 мас.% по отношению к общей массе состава.

Это содержание составляет, по меньшей мере, 0,005 мас.% (50 млн. д.), предпочтительно, по меньшей мере, 0,5 мас.% по отношению к общей массе состава металла, не являющегося железом.

В случае, когда, по меньшей мере, одним из металлов является железо, общее массовое содержание железа составляет, по меньшей мере, 0,1 мас.%, предпочтительно, по меньшей мере, 0,5 мас.%, еще более предпочтительно, по меньшей мере, 0,7 мас.%, по отношению к общей массе состава.

Общее массовое содержание металла или металлов составляет, в частности, между 0,5 и 20 мас.%, особенно между 0,7 и 15 мас.%, по отношению к общей массе состава.

Массовое содержание окиси алюминия и/или гидрата окиси алюминия составляет, в частности, по меньшей мере, 35% по отношению к общей массе состава.

Один вариант настоящего изобретения заключается в способе удаления галогенированных соединений, содержащихся в газе или в жидкости, которые отличаются тем, что газ или жидкость приводят в контакт с составом на основе окиси алюминия и/или гидрата окиси алюминия, который описан выше, которые содержит, кроме того, по меньшей мере, одно соединение (В), включающее, по меньшей мере, один элемент, выбираемый среди щелочных, щелочноземельных и редкоземельных элементов.

По этому варианту применяемый состав включает одновременно один или несколько ускоряющих процесс металлов, выбираемых среди металлов групп VIII, IB и/или IIB Периодической системы элементов, и один или несколько ускоряющих процесс щелочных, щелочноземельных металлов и редкоземельных элементов.

Соединения (В), которые служат для введения в окись алюминия и/или в гидрат окиси алюминия, содержат, по меньшей мере, один элемент, выбираемый среди щелочных, щелочноземельных и редкоземельных элементов, и могут быть органическими или неорганическими. Предпочтительно это неорганические соединения.

Неорганическими соединениями, в частности, являются такие неорганические соли, как, например, карбонаты, бикарбонаты, цианиды, цианаты, гидроокиси и нитраты. Предпочтительными органическими соединениями являются алкоксилаты.

Как упомянуто выше, соединения (В) включают, по меньшей мере, один элемент, выбираемый среди щелочных металлов, в частности литий, натрий, калий, рубидий и цезий, среди щелочноземельных металлов, в частности магний, кальций, стронций, барий, и среди редкоземельных, в частности церий, празеодим и лантан.

По предпочтительному варианту осуществления изобретения соединения (В) выбирают предпочтительно среди нитратов, гидроокисей, карбонатов и бикарбонатов натрия и калия.

Введение щелочных, щелочноземельных и редкоземельных элементов на или в окись алюминия и/или гидрат окиси алюминия можно осуществлять любым известным специалисту способом, особенно таким способом, который описан выше.

Соединения (А) и (В) можно добавлять до, во время и/или после придания формы окиси алюминия и/или гидрату окиси алюминия.

Однако соединения (А) и (В) можно вводить тремя различными способами.

Первый способ, который представляет предпочтительный вариант, заключается в том, что полученный состав используют путем введения

i - сначала одного или нескольких соединений (В) в окись алюминия и/или в гидрат окиси алюминия предпочтительно пропитыванием, сопровождаемым термообработкой, осуществляемой при температуре выше или равной 100oС,

ii - затем одного или нескольких соединений (А) в окись алюминия и/или в гидрат окиси алюминия, полученные

(i) предпочтительно пропитыванием, сопровождаемым новой термообработкой при температуре выше или равной 100oС.

В частности, по этому первому варианту используют состав, полученный введением

i - сначала одного или нескольких соединений (В) в окись алюминия и/или в гидрат окиси алюминия предпочтительно пропитыванием, сопровождаемым термообработкой, осуществляемой при температуре между 200 и 1200oС, предпочтительно между 300 и 1000oС,

ii - затем одного или нескольких соединений (А) в окись алюминия и/или в гидрат окиси алюминия, полученный

(i) предпочтительно пропитыванием, сопровождаемым новой термообработкой при температуре между 150 и 600oС, предпочтительно между 200 и 550oС.

Второй вариант заключается в том, что используют состав, полученный введением

i - сначала одного или нескольких соединений (А) в окись алюминия и/или в гидрат окиси алюминия предпочтительно пропитыванием, сопровождаемым первой термообработкой при температуре выше или равной 100oС,

ii - затем одного или нескольких соединений (В) в окись алюминия и/или в гидрат окиси алюминия, полученный

(i) предпочтительно пропитыванием, сопровождаемым термообработкой, осуществляемой при температуре выше или равной 100oС.

В частности, по этому второму варианту используют состав, полученный введением

i - сначала одного или нескольких соединений (А) в окись алюминия и/или в гидрат окиси алюминия предпочтительно пропитыванием, сопровождаемым первой термообработкой при температуре между 150 и 600oС, предпочтительно между 200 и 550oС,

ii - затем одного или нескольких соединений (В) в окись алюминия и/или в гидрат окиси алюминия, полученный

(i) предпочтительно пропитыванием, сопровождаемым термообработкой, осуществляемой при температуре между 200 и 1200oС, предпочтительно между 250 и 1000oС.

Третий вариант заключается в том, что используют состав, полученный одновременным введением соединений (А) и (В) в окись алюминия и/или в гидрат окиси алюминия предпочтительно пропитыванием, сопровождаемым термообработкой при температуре выше или равной 100oС.

В частности, по третьему варианту используют состав, полученный одновременным введением соединений (А) и (В) в окись алюминия и/или в гидрат окиси алюминия предпочтительно пропитыванием, сопровождаемым термообработкой, осуществляемой при температуре между 150 и 1200oС, предпочтительно между 200 и 1000oС.

Можно повторять операции введения с такой же окисью алюминия и/или с таким же гидратом окиси алюминия и вводить последовательно несколько соединений (А) и, в случае надобности, несколько соединений (В) в такую же окись алюминия и/или в такой же гидрат окиси алюминия.

Каким бы ни был выбираемый вариант введения, общее массовое содержание щелочных, щелочноземельных и редкоземельных элементов составляет между 0,01 и 50 мас.%, предпочтительно между 0,1 и 40 мас.%, по отношению к общей массе состава.

Общее массовое содержание щелочных, щелочноземельных и редкоземельных элементов составляет преимущественно между 1 и 40 мас.%, особенно между 1,5 и 25 мас.%, по отношению к общей массе состава.

Удельная поверхность конечного состава, независимо от природы ускоряющего(их) процесс элемента(ов), составляет, по меньшей мере, 1 м2/г, предпочтительно, по меньшей мере, 5 м2/г, еще предпочтительнее выше 15 м2/г.

Способ по изобретению, в частности, предназначен для удаления хлорированных соединений вообще и для удаления НСl, в частности, присутствующей в газе или в жидкости.

Таким образом, в одном варианте конечный состав отличается тем, что он содержит самое большее 35% металлов групп VIII, IB и IIB от обшей массы и между 1,5 и 25 маc. % щелочных, щелочноземельных и редкоземельных металлов по отношению к общей массе состава.

Кроме того, в другом варианте конечный состав отличается тем, что он содержит самое большее 25% металлов групп VIII, IB и IIB от общей массы и между 1 и 40 маc. % щелочных, щелочноземельных и редкоземельных металлов по отношению к общей массе состава.

Когда способ по изобретению осуществляют вслед за регенерационным или генерационным каталитическим риформингом, удаление НСl сопровождается существенным снижением и/или подавлением образования хлорированных олигомеров или "зеленых масел", также присутствующих в потоке.

Как описано выше, на выходе каталитического риформинга газообразные эффлюенты представляют, в основном, соединения водорода, насыщенных углеводородов, следы ненасыщенных углеводородов (в регенерационном каталитическом риформинге), следы галогенированных соединений и воду. Когда эффлюенты содержат воду, объемное содержание воды составляет обычно между 1 и 50 млн. д. при давлении, равном единице. При этих условиях объемное содержание НСl составляет, например, часто между 0,2 и 30 млн. д.

Способ по изобретению также применим для удаления галогенированных соединений, содержащихся в газе или в жидкости, как содержащих воду, так и не содержащих воды.

Под термином "несодержащий воду" подразумевают содержание воды ниже 1 млн. д. при давлении единица.

Следующие примеры иллюстрируют изобретение, не ограничивая, однако, его пределы.

ПРИМЕРЫ

Получение образцов.

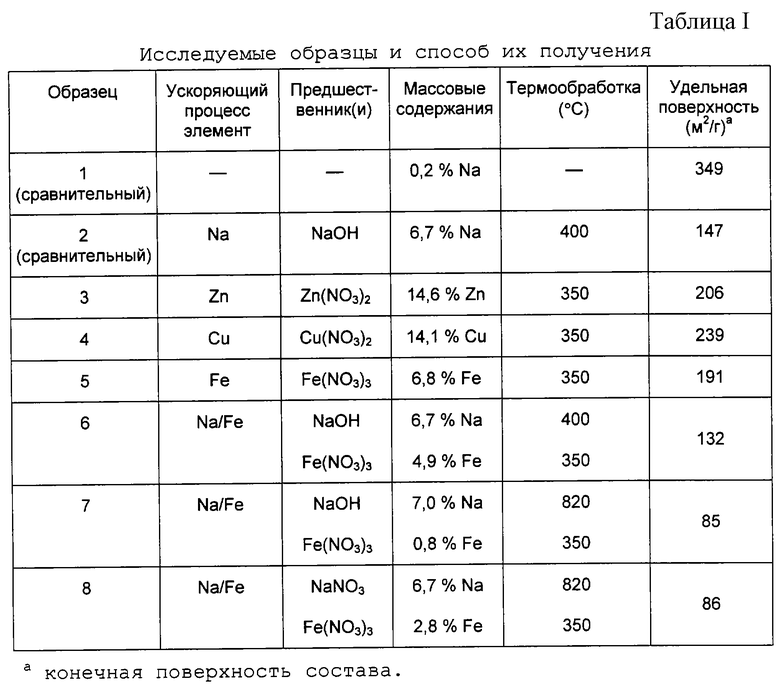

В таблице I приведены различные образцы (составы) и условия их получения.

Окись алюминия образца 1 представляет окись, полученную без введения ускоряющего процесс вещества, в которой остаточное содержание натрия обусловлено используемым сырьем (гидраргиллит), которое поступает из цикла Байера.

Все другие образцы (составы) получают так называемым сухим пропитыванием окиси алюминия образца 1. Используемая часть окиси алюминия образца 1 имеет удельную поверхность 349 м2/г. После пропитывания следует сушка при 100oС в течение ночи, затем стадия прокаливания при температуре, приведенной в таблице I. В таблице I приведены также предшествующие продукты, применяемые для осуществления пропитывания окиси алюминия.

Образцы 1 и 2 представляют сравнительные образцы предшествующего уровня техники.

Образцы 3-8 соответствуют составам по изобретению.

Образцы 6-8 получают из первого пропитывания натрия, сопровождаемого прокаливанием при температуре 400oС (состав 6) или 820oС (образцы 7 и 8); в этом случае следует пропитывание железом.

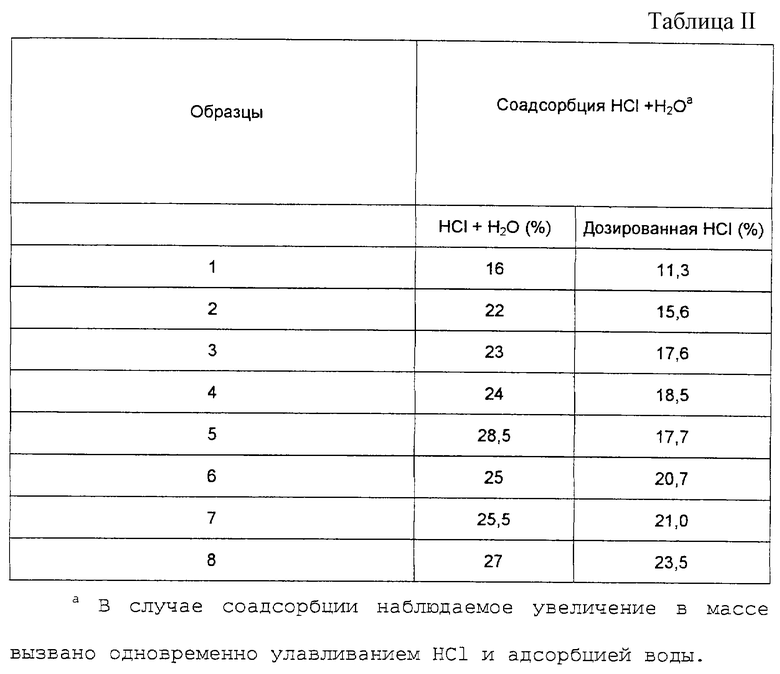

Соадсорбция НСl+Н2O.

Опыты по адсорбции НСl проводят в балансире, при постоянно поддерживаемом газообразном потоке с гелием в качестве газа-носителя, при атмосферном давлении.

К гелию (320 мл/мин) добавляют смесь НСl-Н2O (соответственно 9400-500 млн. д.).

Образец (0,28 г), помещенный в балансире, предварительно обрабатывают в атмосфере сухого гелия при 300oС в течение 2 часов. Сам опыт можно начинать после возврата и поддерживания температуры при 30oС.

В таблице II приведены полученные результаты. ///2 Исследование образцов (составов) осуществляют в конце 200-часового опыта.

Соадсорбция HCl+H2O и обнаружение "зеленых масел", или "green oils".

Что касается образования "green oils", или "зеленых масел", был разработан специальный вариант, чтобы обнаруживать образование хлорорганических соединений на основе пропилена, в первую очередь, хлорпропана, в нескольких исследуемых составах.

Для этого 10 г исследуемого состава помещают на 24 часа в реактор, поддерживаемый при 50oС, через который циркулирует в замкнутой цепи водород, содержащий 2% пропилена и 12 ммоль HCl. Исследование газовой фазы, проведенное in situ методом ИК-спектроскопии (полоса спектра при 1300 см-1), и дозировка методом масс-спектрометрии позволяют следить за возможным появлением хлорпропана.

Хлорпропан образуется при использовании образцов 1 и 2, в то время как для образцов 5, 6 и 8 он не образуется.

По прошествии 4-часового опыта измеренная инфракрасным методом адсорбционная способность НСI образца 6 составляет 34%.

Дополнительный опыт "а" был проведен при таких же рабочих условиях, но только с 8 ммоль НСI.

Образец 8 имеет адсорбционную способность НС1, по прошествии 48 часов опыта, 26% (дозировка инфракрасным методом).

Изобретение относится к способам удаления галоидных соединений из газов или жидкостей. Газ или жидкость, содержащие галоидные соединения, контактируют с составом. Состав содержит окись алюминия и/или гидрат окиси алюминия и соединение, по меньшей мере, одного металла. Металл выбирают из VIII, IB и/или IIB групп Периодической системы. Содержание металла самое большое 45 мас. % по отношению к общей массе состава. Способ позволяет эффективно удалять, в частности, хлорсодержащие соединения, предотвращает образование галогенированных олигомеров ("зеленых масел"). 26 з.п. ф-лы, 2 табл.

| Притир для доводки внутренних поверхностей тел вращения | 1972 |

|

SU546464A1 |

| Способ получения неорганического сорбента на основе алюмогеля | 1983 |

|

SU1095986A1 |

| Способ получения сорбента для очистки газов | 1987 |

|

SU1530240A1 |

| RU 2075345 C1, 20.03.1997 | |||

| JP 9225296 A1, 02.09.1997 | |||

| Галкин Н.П | |||

| и др | |||

| Улавливание и переработка фторсодержащих газов | |||

| - М.: Атомиздат, 1975, с | |||

| Рогульчатое веретено | 1922 |

|

SU142A1 |

Авторы

Даты

2003-11-27—Публикация

1999-03-30—Подача