(54) ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ОТВОДОВ ИЗ ЛИСТОВОГО МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления отводов из листовых заготовок | 1981 |

|

SU958003A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ФИГУРНЫХ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2065793C1 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220018C2 |

| Штамп последовательного действия | 1982 |

|

SU1044383A1 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОГО КРУПНОГАБАРИТНОГО ПОЛУФАБРИКАТА С ПНЕВМОСЪЕМНИКАМИ В ПРИЖИМНОЙ ПЛИТЕ (ВАРИАНТЫ) | 2013 |

|

RU2560805C2 |

| Штамп совмещенного действия | 1988 |

|

SU1763071A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОГО КРУПНОГАБАРИТНОГО ПОЛУФАБРИКАТА ИЗ ЛИСТОВОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2560799C2 |

| Способ штамповки полуторовых деталей | 1983 |

|

SU1162525A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1994 |

|

RU2092260C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2627318C2 |

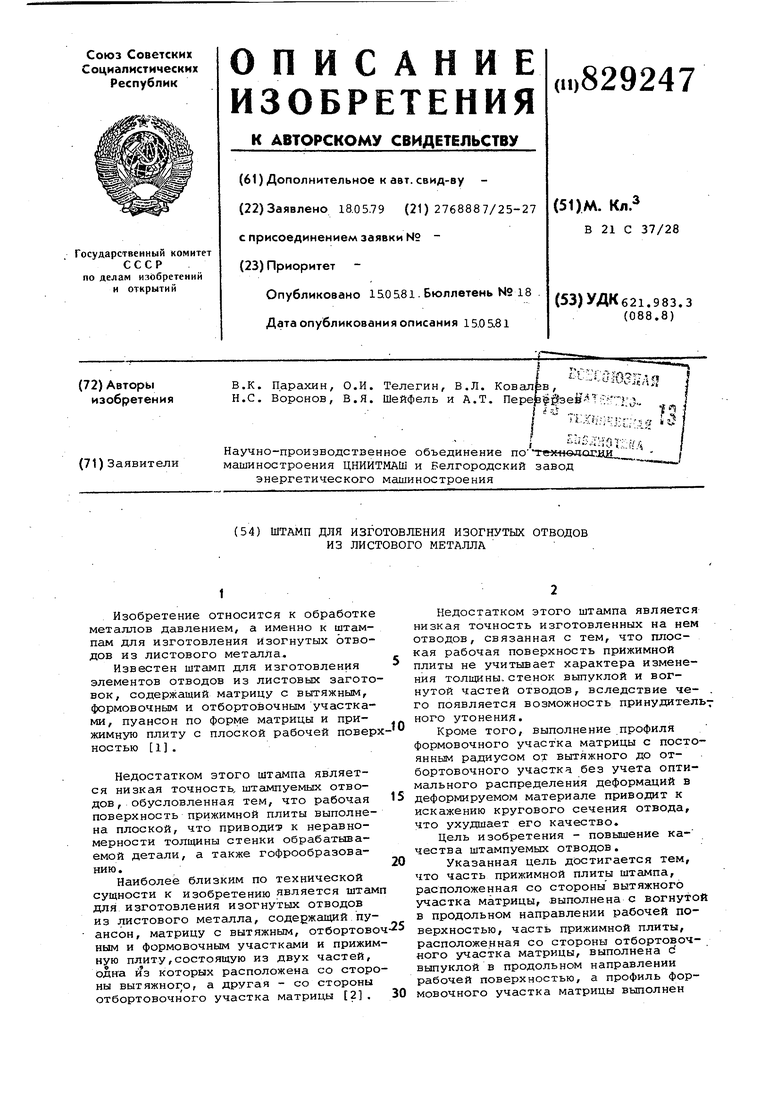

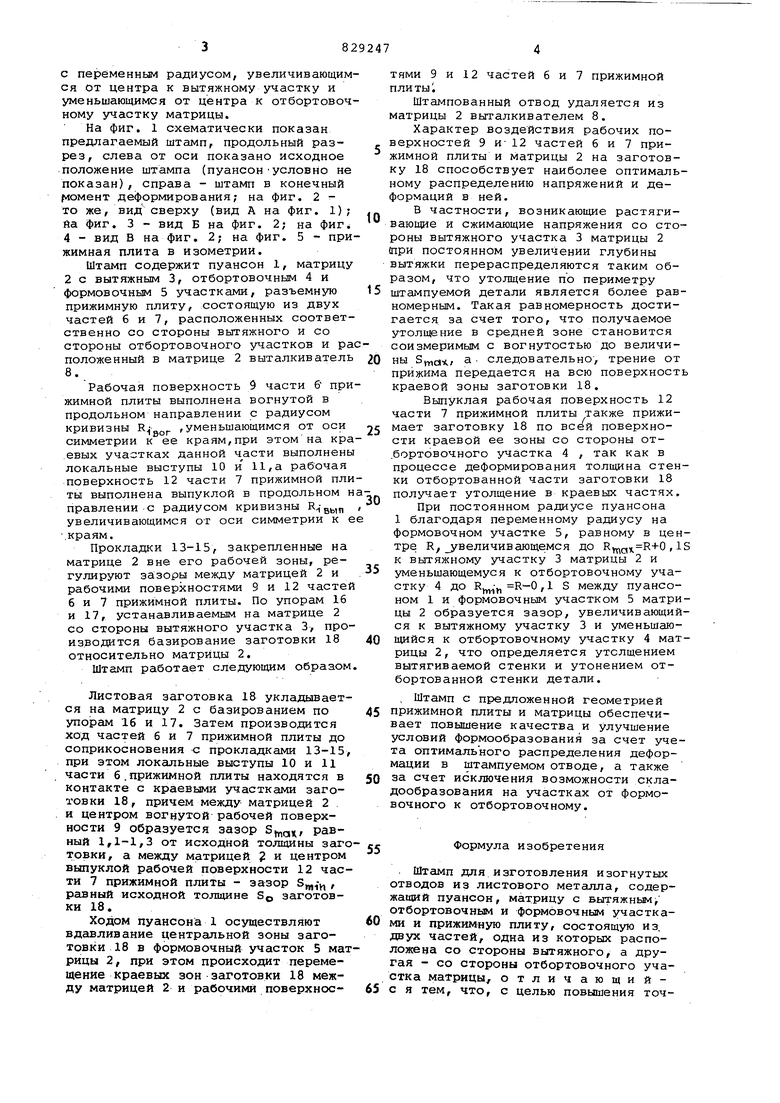

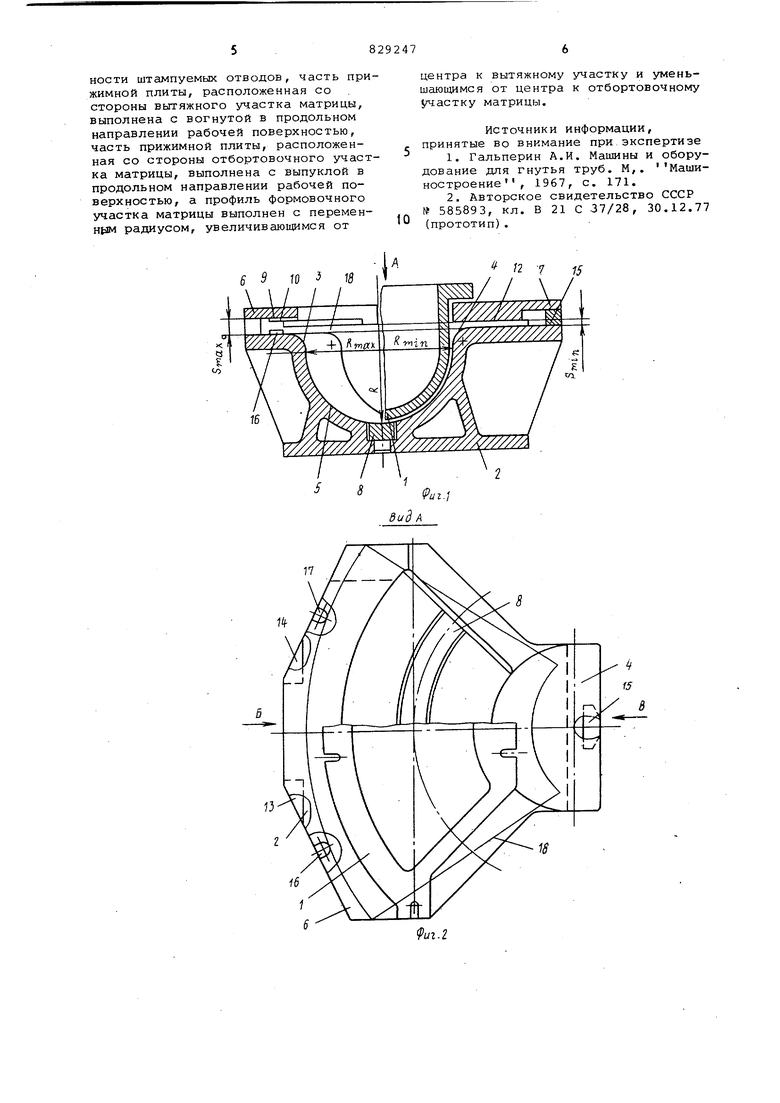

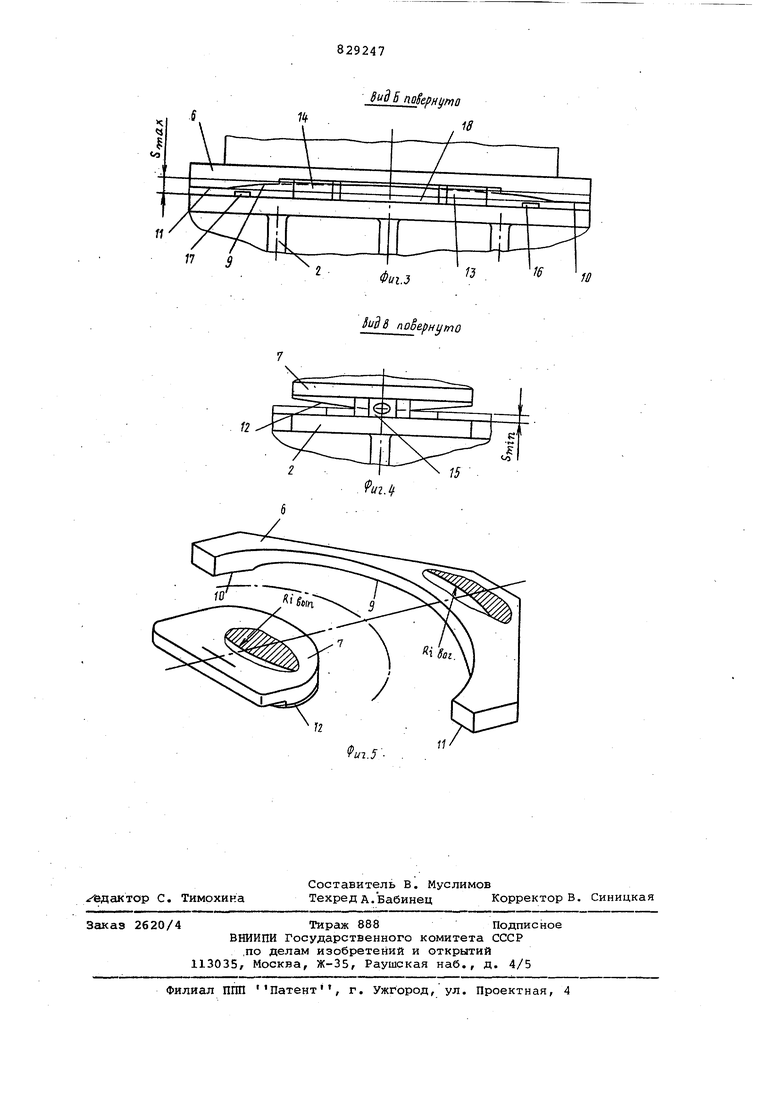

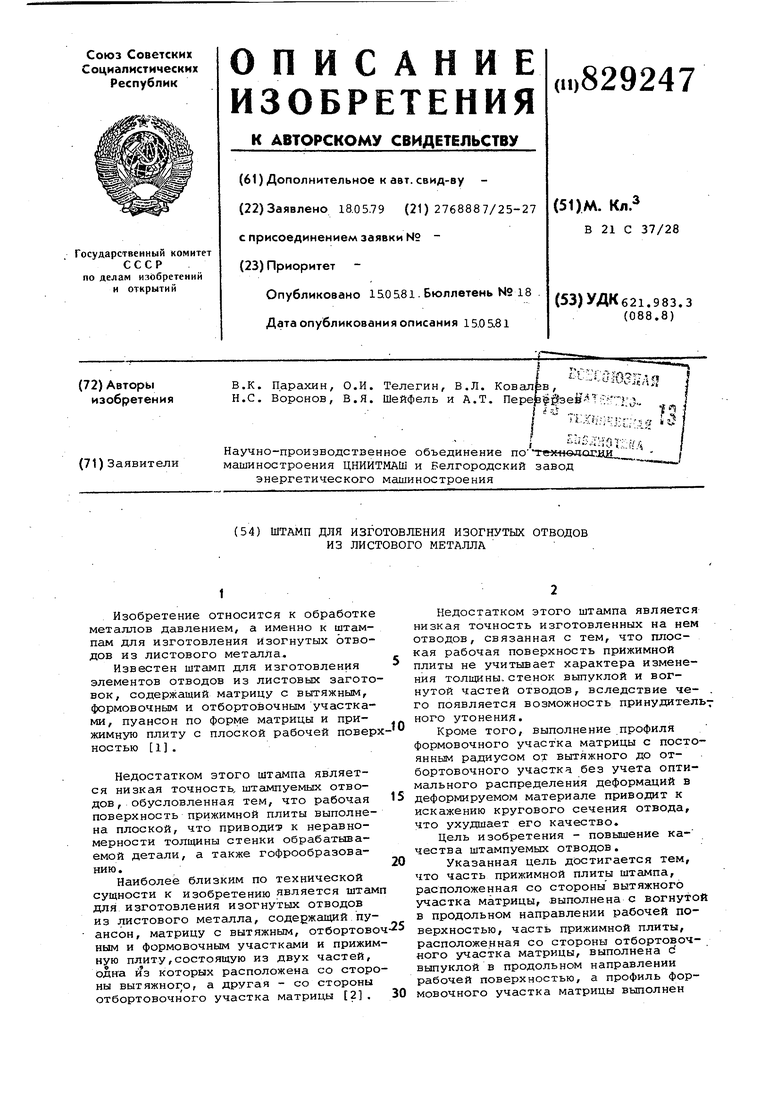

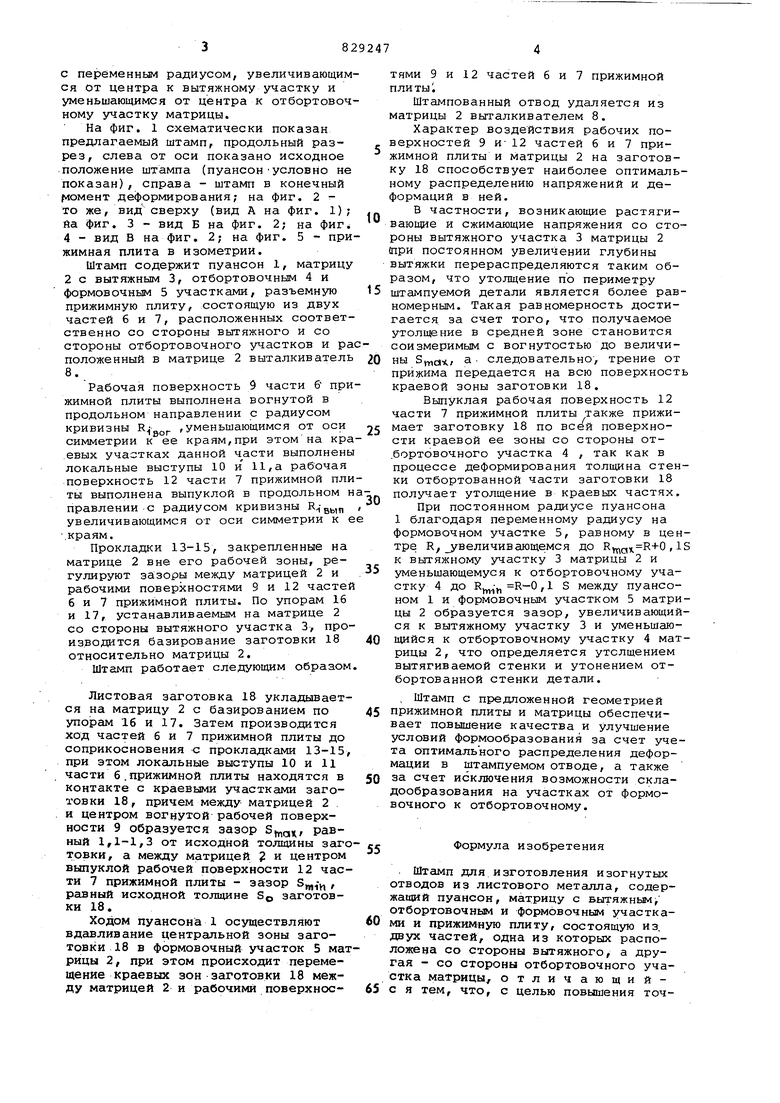

Изобретение относится к обработке металлов давлением, а именно к штампам для изготовления изогнутых отводов из листового металла. Известен штамп для изготовления элементов отводов из листовых загото вок, содержащий матрицу с вытяжным, формовочным и отбортовочным участками, пуансон по форме матрицы и прижимную плиту с плоской рабочей повер ностью 1. Недостатком этого штампа является низкая точность, штампуемых отводов, обусловленная тем, что рабочая поверхность прижимной плиты выполнена плоской, что приводит к неравномерности толщины стенки обрабатываемой детали, а также гофрообразованию. Наиболее близким по технической сущности к изобретению является штам для изготовления изогнутых отводов из листового металла, содевжаадий пуансон, матрицу с вытяжным, отбортово ным и формовочным участками и прижим ную плиту,состоящую из двух частей, одна йз которых расположена со стор ны вытяжного, а другая - со стороны отбортовочного участка матрицы 2. Недостатком этого штампа является низкая точность изготовленных на нем отводов, связанная с тем, что плоская рабочая поверхность прижимной плиты не учитывает характера изменения толщины, стенок выпуклой и вогнутой частей отводов, вследствие че- , го появляется возможность принудительного утонения. Кроме того, выполнение профиля формовочного участка матрицы с постоянным радиусом от вытяжного до отбортовочного участка без учета оптимального распределения деформаций в деформируемом материале приводит к искажению кругового сечения отвода, что ухудшает его качество. Цель изобретения - повышение качества штампуемых отводов. Указанная цель достигается тем, что часть прижимной плиты штампа, расположенная со сторонывытяжного участка матрицы, выполнена с вогнутой в продольном направлении рабочей поверхностью, часть прижимной плиты, расположенная со стороны отбортовочного участка матрицы, выполнена с выпуклой в продольном направлении рабочей поверхностью, а профиль формовочного участка матрицы выполнен с переменным радиусом, увеличивающим ся от центра к вытяжному участку и уменьшающимся от центра к отбортовоч ному участку матрицы. На фиг. 1 схематически показан предлагаемый штамп, продольный разрез, слева от оси показано исходное положение штампа (пуансонусловно не показан), справа - штамп в конечный юмент деформирования; на фиг. 2 то же, вид сверху (вид А на фиг. 1) ; йа фиг. 3 - вид Б на фиг. 2; на фиг 4 - вид В на фиг. 2; на фиг. 5 - при жимная плита в изометрии. Штамп содержит пуансон 1, матрицу 2 с вытяжным 3, отбортовочным 4 и формовочным 5 участками, разъемную прижимную плиту, состоящую из двух частей 6 и 7, расположенных соответ ственно со стороны вытяжного и со стороны отбортовочного участков и ра положенный в матрице 2 выталкиватель 8. Рабочая поверхность 9 части & при жимной плиты выполнена вогнутой в продольном направлении с радиусом кривизны Rigor fуменьшающимся от оси симметрии к ее краям,при этом на кра евых участках данной выполнены локальные выступы 10 и 11, а рабочая поверхность 12 части 7 прижимной пл ты выполнена выпуклой в продольном правлении с радиусом кривизны R,„ увеличивающимся от оси симметрии к ,краям. Прокладки 13-15, закрепленные на матрице 2 вне его рабочей зоны, регулируют зазоры между матрицей 2 и рабочими поверхностями 9 и 12 часте б и 7 прижимной плиты. По упорам 16 и 17, устанавливаемым на матрице 2 со стороны вытяжного участка 3, про изводится базирование заготовки 18 относительно матрицы 2. Штамп работает следующим образом Листовая заготовка 18 укладывается на матрицу 2 с базированием по упорам 16 и 17. Затем производится ход частей б и 7 прижимной плиты до соприкосновения : прокладками 13-15 при этом локальные выступы 10 и 11 части б.прижимной плиты находятся в контакте с краевыми участками заготовки 18, причем между матрицей 2 и центром вогнутой рабочей поверхности 9 образуется зазор З, Равный 1,1-1,3 от исходной толщины заго товки, а между матрицей и центром выпуклой рабочей поверхности 12 части 7 прижимной плиты - зазор S,- , равный исходной толщине Sj, заготовки 18. Ходом пуансона 1 осуществляют вдавливание центральной зоны заготовки 18 в формовочный участок 5 мат рицы 2, при этом происходит перемещение краевых зон заготовки 18 между матрицей 2 и рабочими поверхностями 9 и 12 частей б и 7 прижимной пли ты1 Штампованный отвод удаляется из матрицы 2 выталкивателем 8. Характер воздействия рабочих поверхностей 9 и-12 частей б и 7 прижимной плиты и матрицы 2 на заготовку 18 способствует наиболее оптимальному распределению напряжений и деформаций в ней. В частности, возникающие растягивающие и сжимающие напряжения со стороны вытяжного участка 3 матрицы 2 (при постоянном увеличении глубины вытяжки перераспределяются таким образом, что утолщение по периметру штампуемой детали является более равномерным. Такая равномерность достигается за счет того, что получаемое утолщение в средней зоне становится соизмеримым с вогнутостью до величины а- следовательно, трение от прижима передается на всю поверхность краевой зоны заготовки 18. Выпуклая рабочая поверхность 12 части 7 прижимной плиты также прижимает заготовку 18 по всей поверхности краевой ее зоны со стороны от.бортовочного участка 4 , так как в процессе деформирования толщина стенки отбортованной части заготовки 18 получает утолщение в краевых частях. При постоянном радиусе пуансона 1 благодаря переменному радиусу на формовочном участке 5, равному в центре R, увеличивающемся до Ry(,,R+0 , IS к вытяжному участку 3 матрицы 2 и уменьшающемуся к отбортовочному участку 4 до ,1 S между пуансоном 1 и формовочным участком 5 матрицы 2 образуется зазор, увеличивающийся к вытяжному участку 3 и уменьшающийся к отбортовочному участку 4 матрицы 2, что определяется утолщением вытягиваемой стенки и утонением отбортованной стенки детали. , Штамп с предложенной геометрией прижимной плиты и матрицы обеспечивает повышение качества и улучшение условий формообразования за счет учета оптимального распределения деформации в штампуемом отводе, а также за счет исключения возможности складообразования на участках от формовочного к отбортовочному. Формула изобретения . Штамп для изготовления изогнутых отводов из листового металла, содержащий пуансон, матрицу с вытяжным, отбортовочным и формовочным участками и прижимную плиту, состоящую из. двух частей, одна из которых расположена со стороны вытяжного, а другая - со стороны отбортовочного участка матрицы отличающий- ,- - .. .. с я тем,что с целью повьипения точности штампуемых отводов, часть прижимной плиты, расположенная со стороны вытяжного участка матрицы, выполнена с вогнутой в продольном направлении рабочей поверхностью, часть прижимной плиты, расположенная со стороны отбортовочного участка матрицы, выполнена с выпуклой в продольном направлении рабочей поверхностью, а профиль формовочного участка матрицы выполнен с переменHtiiM радиусом, увеличивающимся от

17

1

центра к вытяжному участку и уменьшающимся от центра к отбортовочному участку матрицы.

Источники информации, принятые во внимание при экспертизе

№ 585893, кл. В 21 С 37/28, 30.12.77

0 (прототип).

-7 5

ш/ I

7 S

2

12

Б no/effH/i/мл

Фиг.

Sug 8 noBepHijmo

4 u-iJ.

Авторы

Даты

1981-05-15—Публикация

1979-05-18—Подача