Изобретение относится к сплавам на основе магния, в частности к составу магниевых сплавов, которые находят широкое применение в автомобильной промышленности.

Разработаны различные сплавы для специальных видов применения, включая, например, литье под давлением автомобильных деталей. Среди таких сплавов экономически выгодными и широко используемыми при изготовлении автомобильных деталей являются сплавы на основе магния-алюминия, например, сплавы марки АМ50А и АМ60В (AM означает, что сплав содержит алюминий и марганец), содержащие примерно от 5 до 6 вес.% алюминия и следы марганца, и сплавы на основе магния-алюминия-цинка, например сплав AZ91D (AZ означает, что сплав содержит алюминий и цинк), содержащий примерно 9 мас.% алюминия и примерно 1 мас.% цинка, 0,24 марганца и примесь кальция менее 0,05.

Недостатком таких сплавов является их низкая прочность и плохое сопротивление ползучести при повышенных рабочих температурах. Это приводит к тому, что указанные выше магниевые сплавы оказываются мало пригодными для автомобильных двигателей, в которых такие узлы, как картер коробки передач, во время срока службы испытывают температуры вплоть до 150oС. Плохое сопротивление ползучести у таких узлов может привести к уменьшению усилия, затягивающего крепежную деталь в болтовом соединении, и, следовательно, к утечке масла в двигателе.

Известен сплав на основе магния (РСТ/СА96/00091), который содержит в качестве легирующих компонентов алюминий и кальций при следующем соотношении компонентов, мас.%:

Алюминий - 2-6,

Кальций - 0,1-0,8

Магний - Остальное

Недостатком данного сплава является то, что сплавы с высоким содержанием кальция склонны к образованию горячих трещин при литье под давлением.

Известен сплав на основе магния (патент США 5855697), взятый как ближайший аналог-прототип, основными ингредиентами которого являются магний, алюминий, цинк и кальций при следующем соотношении компонентов: мас.%:

Алюминий - 2-9,

Цинк - 6-12,

Кальций - 0,1-2,0

Магний - Остальное

Сплав также может содержать другие ингредиенты, такие как марганец, в количестве от 0,2 до 0,5 мас.%, кремний до 0,05 мас.%, и примеси, такие как железо, от 0,01 до 0,008 мас.%.

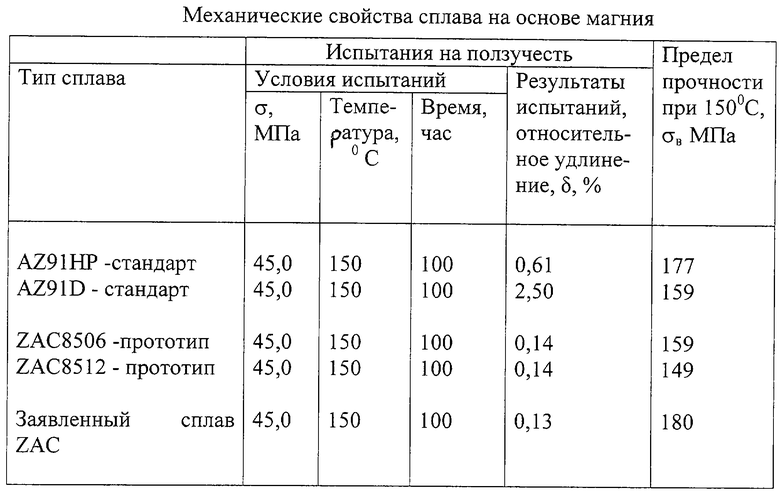

В таблице патента-прототипа приведен состав сплава типа ZAC8502, ZAC8506 и ZAC8512, содержащий следующее соотношение компонентов, мас.%: алюминий 4,57-4,67, цинк 8,12-8,15, кальций 0,23-1,17 и марганец 0,25-0,27. С данным составом сплава были проведены механические испытания и проведено сравнение механических свойств со свойствами известных сплавов AZ91 и AE42.

Недостатком данного сплава является то, что данный сплав содержит основными составляющими компонентами магний, алюминий, цинк и кальций, а марганец в сплаве содержится от 0,2 до 0,5 мас.%. Введение алюминия, цинка, кальция приводит к выделению интерметаллической фазы Mg-Al-Zn-Ca, расположенной вдоль границ зерна первичного магния. Полученная микроструктура данного сплава характеризуется более крупным размером зерна, что приводит к неоднородности структуры, и это не совсем благоприятно сказывается на механических свойствах сплава при литье под давлением, в частности сопротивление ползучести сплавов не соответствует требованиям при работе сплава при повышенных температурах.

Задача изобретения направлена на получение сплава с более мелкой структурой зерна, что приведет к однородности структуры сплава и улучшит его механические свойства, в частности его сопротивление ползучести.

Технический результат заключается в получении сплава с механическими свойствами, пригодными для литья под давлением, и к работе сплава при повышенных температурах.

Для решения задачи предложен сплав на основе магния, содержащий алюминий, цинк, марганец и кальций, в котором новым является то, что он содержит ингредиенты при следующем соотношении, мас.%:

Алюминий - 2,0-3,0

Цинк - 7,0-11,0

Марганец - 0,62-1,0

Кальций - 0,2-1,7

Магний - Остальное

Добавки алюминия в магний способствуют прочности при комнатной температуре и жидкотекучести сплавов. Однако известно, что алюминий оказывает вредное влияние на сопротивление ползучести и прочность магниевых сплавов при повышенных температурах. Это происходит из-за того, что алюминий при его высоком содержании имеет тенденцию соединяться с магнием и образовывать значительные количества интерметаллического соединения Mg17 Al12 с низкой температурой плавления (437oС), что неблагоприятно влияет на высокотемпературные свойства сплавов на основе алюминия. Подобранное содержание алюминия в предложенном сплаве на основе магния в размере 2,0-3,0 мас.% позволяет достичь улучшенных свойств сплава на основе магния, таких как сопротивление ползучести.

Кальций является наиболее экономичным элементом для сплава магния и позволяет улучшить высокотемпературную прочность и сопротивление ползучести магниевых сплавов. Однако когда кальций входит в состав сплава на основе магния-алюминия, жидкотекучесть сплава значительно ухудшается до такой степени, что сплав уже не может использоваться для традиционного процесса литья под давлением. Содержание кальция в больших количествах приводит к трещинообразованию при литье. Поэтому подобранное содержание кальция в количестве 0,2-1,7 мас.% позволяет снизить вероятность группировки в крупные комплексы, которые могут снизить пластичность сплава и не достичь требуемых свойств магниевого сплава.

Влияние на свойства сплава оказывает присутствие цинка и такое свойство, как жидкотекучесть магний-алюминий-кальциевого сплава, может возникнуть при высоком содержании цинка. Поэтому предложенная граница диапазона содержания цинка в сплаве на основе магния будет оптимальной в пределах 7,0-11,0 мас.%.

Для придания сплаву жаропрочности и коррозиестойкости введен марганец в количестве 0,62-1,0 мас.%.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного сплава как для объекта - вещества, позволил установить, что заявитель не обнаружил аналоги, характеризующиеся признаками, тождественными всем существенным признакам вещества заявленного сплава. Определение из перечня выявленных аналога-прототипа как наиболее близкого по совокупности признаков позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков, изложенных в формуле изобретения.

Следовательно, предложенный сплав соответствует условию "новизна".

Для проверки соответствия изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений с целью выявить признаки, совпадающие с отличительными от выбранного прототипа признаками изобретения. Результаты поиска показали, что заявленный состав сплава не вытекает для специалиста явным образом из известного уровня техники. Изобретение основано на новой совокупности количественного содержания ингредиентов в сплаве. Новая совокупность количественного содержания ингредиентов в сплаве на основе магния позволяет достичь уменьшения гранул в микроструктуре сплава, что приведет к улучшению механических свойств сплава при литье под давлением.

Следовательно, заявленный сплав соответствует условию "изобретательский уровень"

Приготовление лигатуры Al-Mn-Zn

Состав: Алюминий - основа, марганец - 28 мас.%, цинк - 17,0-20,0 мас.%, примеси, мас.%: железо - 0,4, никель - 0,005, медь - 0,1, титан - 0,1. Лигатура изготавливалась в виде чушек.

Получение лигатуры ведут в индукционных печах типа "АЯКС". В печь загружают алюминий марки А97 (ГОСТ 11069), прогревают до температуры 1000-1050oС, плавление лигатуры осуществляют по слоем флюса из криолита массой 1-1,5% от массы навески. Затем в полученный состав вводят марганец металлический марки Мн95 (ГОСТ 6008) в виде кусков размером 100 мм, перемешивают, при введении марганца лигатура охлаждается до температуры 800-850oС, при этой температуре добавляют цинк марки Ц1 (ГОСТ 3640) при непрерывном перемешивании. Литье в чушки массой до 16 кг осуществляют в лигатурных изложницах.

Пример 1

В предварительно нагретый тигель печи СМТ-2 загрузили предварительно подогретые чушки ранее приготовленной лигатуры типа Al-Mn-Zn при соотношении лигатура : магний, равном 1 : 136, залили из вакуум-ковша магний-сырец марки МГ90 (ГОСТ 804-93) в количестве 1,8 тонн, подогрели магний. При достижении температуры металла 730-740oC в тигель установили нагретую мешалку, выдержали до начала перемешивания 1-1,5 часа, перемешали не более 40-50 минут, ввели навеску титанового плава (ТУ 39-008) при соотношении в смеси с бариевым флюсом в соотношении 1:1, снова перемешали, понизили температуру расплава до 700-710oC. После этого загрузили кальций металлический в виде измельченных кусков при соотношении 1: (500-700) к 1 тонне расплавленного магния. Для этого кусочки кальция помещают в колокол и опускают на дно тигля при температуре расплавленного магния 700oС. Полученный сплав отстаивали не менее 60 мин и отобрали пробу на полный хим. анализ Al, Mn, Zn, Si и примеси. Состав сплава получили, мас.%: Аl 2,3, Mn 0,6, Zn 7,3, Ca 0,46.

Как видно из таблицы, свойства заявленного сплава на растяжение при температуре 150oС имеют примерно одинаковый порядок, однако сплав по настоящему изобретению имеет сопротивление ползучести значительно ниже, чем у прототипа и сплава по стандарту, что позволяет получить сплав с улучшенными механическими свойствами - жаропрочностью и стойкостью при повышенной температуре применения этого сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2218438C2 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2215056C2 |

| ЛИТЕЙНЫЙ МАГНИЕВЫЙ СПЛАВ | 2012 |

|

RU2506337C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ МАГНИЕВЫЙ СПЛАВ | 1999 |

|

RU2213796C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1994 |

|

RU2103407C1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2198234C2 |

| Высокотеплопроводный алюминиевый литейный сплав | 2024 |

|

RU2822530C1 |

| КРИПОУСТОЙЧИВЫЙ МАГНИЕВЫЙ СПЛАВ | 2003 |

|

RU2320748C2 |

| ПРЕЦИЗИОННЫЙ СПЛАВ | 2010 |

|

RU2464335C2 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ | 1993 |

|

RU2048578C1 |

Изобретение относится к сплавам на основе магния, в частности к составу магниевых сплавов и способам их получения, которые находят широкое применение в автомобильной промышленности. Предложен сплав на основе магния, содержащий алюминий, цинк, марганец и кальций, при этом он содержит ингредиенты при следующем соотношении, мас.%: алюминий 2,0-3,0, цинк 7,0-11,0, марганец 0,62-1,0, кальций 0,2-1,70, магний - остальное. Технический результат - получение сплава с механическими свойствами, пригодными для литья под давлением, и с низким коэффициентом ползучести, что, в частности, улучшает жаропрочность. 1 табл.

Сплав на основе магния, содержащий алюминий, цинк, марганец и кальций, отличающийся тем, что он содержит ингредиенты при следующем соотношении, мас.%:

Алюминий 2,0-3,0

Цинк 7,0-11,0

Марганец 0,62-1,0

Кальций 0,2-1,70

Магний Остальное

| СПЛАВ НА ОСНОВЕ МАГНИЯ | 0 |

|

SU393343A1 |

| Фильтр для фосфора | 1935 |

|

SU44225A1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ | 1996 |

|

RU2098506C1 |

| Устройство для анализа времениОТКРыТОгО и зАКРыТОгО СОСТОяНияглАз | 1979 |

|

SU847992A1 |

Авторы

Даты

2003-12-27—Публикация

2002-02-20—Подача