Изобретение относится к области металлургии, конкретно к сплавам на основе алюминия, и может быть использовано при получении фасонных отливок, обладающих сочетанием хороших прочностных свойств при комнатной температуре, а также хорошей теплопроводностью и повышенной коррозионной стойкостью, например, радиаторов охлаждения или корпусов различных агрегатов, работающих при высокой температуре.

Сплавы на основе алюминия обладают достаточно высокой прочностью, хорошими литейными свойствами и небольшим удельным весом, что делает их весьма популярными в таких отраслях как автомобилестроение и электроника, в частности для изготовления компонентов трансмиссии автомобиля, радиаторов охлаждения или LED-панелей. Основным недостатком используемых в настоящее время алюминиевых сплавов является большое содержание легирующих элементов, вводимых для обеспечения высоких литейных свойств. Вследствие этого в твердом растворе алюминия растворяется большое количество элементов, что искажает его кристаллическую решетку и препятствует движению электронов и фононов. В результате данные сплавы имеют более низкую теплопроводность, не способную обеспечить интенсивный теплоотвод от деталей, что в свою очередь может привести к перегреву узлов машин и их выходу из строя.

Конкретной областью исследования были сплавы на основе алюминия, имеющие повышенную теплопроводность по сравнению с промышленными алюминиевыми сплавами, применяемые в электронике, авиастроении, автомобильной промышленности и машиностроении.

Известен радиатор для системы термостатирования аккумуляторных батарей (патент RU 212340 U1, опублик. 18.07.2022). В данном патенте представлен ряд сплавов (АД0, А5), из которых могут быть выполнены теплопроводящие элементы. Недостатком данных сплавов является невозможность изготовления из них изделий сложной геометрии из-за ограничений, обусловленных способом производства. В частности, для указанных сплавов рекомендуется горячая штамповка.

Известен сплав АД31 ГОСТ 4784-97 (Si 0,2-0,6 мас. %, Mg 0,45-0,9 мас. %, Fe до 0,5 мас. %, Zn до 0,2 мас. %, Ti до 0,15 мас. %, Cr до 0,1 мас. %, Mn до 0,1 мас. %, Cu до 0,1 мас. %), который является одним из наиболее распространенных алюминиевых сплавов для радиаторов. Данный сплав имеет высокие значения теплопроводности порядка 180 Вт/(м⋅K) [Cho Y.H. et al. A new approach to the design of a low Si-added Al-Si casting alloy for optimising thermal conductivity and fluidity // Journal of Materials Science. Kluwer Academic Publishers. - 2015. - Vol. 50. - №22. - P. 7271-7281]. К основным недостаткам данного сплава можно отнести его плохие литейные свойства, что ограничивает его применение только производством радиаторов простой формы. При этом для обеспечения более интенсивного теплоотвода от радиаторов охлаждения конструктора все чаще используют ребра жесткости, для увеличения площади поверхности изделий.

Известны промышленные алюминиевые сплавы, например, АК5М2 ГОСТ 1583-93 (Si 4-6 мас. %, Cu 1,5-3,5 мас. %, Mg 0,2-0,8 мас. %, Mn 0,2-0,8 мас. %, Ti 0,05-0,2 мас. %) и A380 ASTM SC84B (Si 7,5-9,5 мас. %, Cu 3-4 мас. %, Zn до 3 мас. %, Fe до 2 мас. %, Mn до 0,5 мас. %, Ni до 0,5 мас. %, Sn до 0,35 мас. %, Mg до 0,1 мас. %,), используемые для изготовления отливок преимущественно литьем под давлением. Сплавы АК5М2 (зарубежный аналог A319 ASTM В85) и А380 активно применяются во всем мире для изготовления блоков автомобильных двигателей и головок цилиндров. Данные сплавы получили большое распространение благодаря превосходным механическим свойствам. Основным недостатком этих сплавов является их низкая теплопроводность 109 и 96 Вт/(м⋅K) [Davis J.R. Aluminum and aluminum alloys. - ASM Specialty Handbook, 1993], соответственно. Вследствие чего они имеют достаточно низкую теплоотводяшую способность и не могут обеспечить эффективный отвод тепла от узлов машин. Данная проблема может привести к перегреву компонентов автомобиля и их выходу из строя.

Известен литейный сплав на основе алюминия (патент SU 1507839 А1, опублик. 15.09.1989), предназначенный для изготовления радиаторов отопительных систем. Данный сплав имеет следующий состав, мас. %: кремний 5,5-7,5, цинк 3,5-6,0, магний 0,2-0,8, медь 0,5-2,0, железо 0,3-1,2, марганец 0,05-0,3, титан 0,05-0,2, кадмий 0,01-0,1, алюминий остальное. Недостатком данного сплава является большое содержание легирующих компонентов, снижающих теплопроводность сплава до 163-164 Вт/(м⋅K).

Наиболее близким к предложенному является сплав на основе алюминия (патент RU 2536566 С2, опублик. 27.12.2014), который содержит мас. %: от 8,0 до 9,0 кремния, от 0,5 до 0,7 железа, не более 0,010 меди, не более 0,010 магния, не более 0,010 марганца, не более 0,001 хрома, не более 0,020 титана, не более 0,020 ванадия, не более 0,05 цинка, от 0,010 до 0,030 стронция, неизбежные примеси не более 0,05 каждой, и в сумме - не более 0,2 примесей, алюминий остальное. Теплопроводность сплава заявлена на уровне 169,4 Вт/(м⋅K). Недостатком данного сплава является относительно низкая теплопроводность, недостаточная для производства радиаторов охлаждения с высокой эффективностью теплоотвода.

Техническим результатом изобретения является создание нового алюминиевого сплава с повышенной, относительно прототипа теплопроводностью, обладающего хорошими литейными свойствами и пригодного для получения отливок сложной конфигурации, например, радиаторов охлаждения и LED-панелей. Сплав имеет мелкозернистую структуру без применения операции модифицирования, а также обладает достаточными литейными и механическими свойствами после термообработки. Сплав, будучи выполнен в виде отливок, обладает следующими свойствами при комнатной температуре: жидкотекучесть не менее 280 мм, горячеломкость не ниже 70 мм, теплопроводность не ниже 180 Вт/(м⋅K), скорость коррозии не более 0,03 мм/год, временное сопротивление на разрыв (σв) не менее 260 МПа, предел текучести (σ0,2) не менее 210 МПа, относительное удлинение (δ) не менее 4% (режим термообработки Т1: старение при температуре 300°С 3 часа).

Технический результат достигается следующим образом.

Литейный сплав на основе алюминия содержит кальций, цинк, скандий и цирконий в следующем количестве, мас. %:

*Суммарное содержание скандия и циркония должно находиться в диапазоне 0,25-0,35 мас. %.

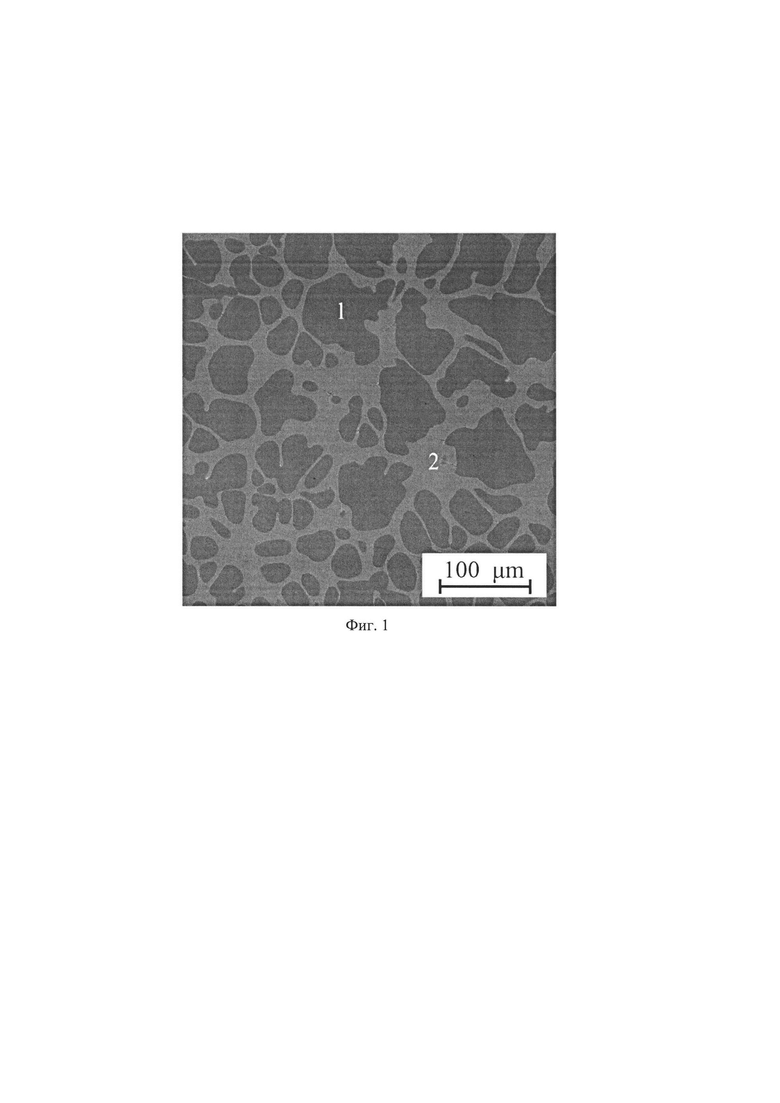

Изобретение поясняется чертежом, где на фиг. 1 показана литая микроструктура сплава на основе алюминия, содержащего 3,1 мас. % Zn, 2,9 мас. % Са, 0,3 мас. % Sc (сканирующий электронный микроскоп), где 1 - твердый раствор α-Al, 2 - эвтектика α-Al+(Al,Zn)4Ca.

Выбор основных легирующих элементов обусловлен тем, что кальций является эвтектикообразующим элементом практически не растворимым в твердом растворе алюминия, и таким образом не снижающим теплопроводность чистого алюминия. Выбор цинка был обусловлен тем, что он одновременно обладает высокой растворимостью в алюминии в широком диапазоне температур и при этом в меньшей степени чем другие легирующие элементы снижает теплопроводность алюминиевого твердого раствора. При содержании кальция и цинка порядка 3 мас. % каждого в структуре сплава наблюдается достаточное большое количество эвтектики, в которой присутствуют фазы переменного состава (Al,Zn)4Ca. Узкий интервал кристаллизации и большая доля эвтектики обеспечивают хорошую жидкотекучесть и высокую стойкость к образованию горячих трещин. Содержание цинка и кальция в сплаве менее 2,5 мас. % каждого нецелесообразно по причине недостаточного количества эвтектики, влекущего снижение литейных свойств. Ограничение верхнего предела по содержанию цинка и кальция связано со снижением теплопроводности сплава при большом содержании легирующих элементов. Сплав имеет высокую коррозионную стойкость.

В предлагаемом сплаве основным упрочнителем является фаза Al3Sc, способствующая получению высоких механических свойств в процессе термообработки по режиму Т1 (искусственное старение без предварительной закалки) литых деталей за счет дисперсионного упрочнения твердого раствора. Рекомендуемое количество скандия в сплаве 0,25-0,35 мас. %. Для снижения стоимости сплава возможна частичная замена скандия цирконием. В случае использования скандия совестно с цирконием при старении из твердого раствора на основе алюминия выделяются мелкодисперсные частицы Al3(Sc,Zr), упрочняющие сплав. При этом наилучшие механические свойства достигаются при содержании скандия в районе 0,3 мас. %.

Для сплава рекомендуется следующий режим термообработки: старение при температуре от 200 до 400°С в течение 2-6 часов с последующим охлаждением на воздухе. Данный режим обеспечивает достижение максимальной прочности и теплопроводности сплава. Увеличение времени старения сплава более 6 часов не приводит к дальнейшему увеличению прочности сплава и нецелесообразен в производственных условиях. При уменьшении времени выдержки менее 2 часов не наблюдается достаточного упрочнения и роста теплопроводности сплава.

Сплав может быть использован для получения отливок в песчано-глинистых, металлических и керамических формах, а также в иных песчаных формах с использованием органических и неорганических связующих.

Сущность изобретения состоит в следующем:

Разработан сплав на основе алюминия, отличающийся тем, что содержит в своем составе, кроме алюминия, 2,5-3,5 мас. % цинка, 2,5-3,5% мас. кальция, 0,1-0,3 мас. % скандия или скандия и циркония, имеющий высокую теплопроводность не ниже 180 Вт/(м⋅K), обеспечивающую хороший теплоотвод от деталей машин, удовлетворительные литейные свойства и высокую коррозионную стойкость. Заявленные свойства достигаются после термообработки, заключающейся в выдержке при 200-400°С в течение 2-6 часов с последующим остыванием на воздухе. Данный сплав предназначен для изготовления деталей сложной конфигурации методом литья.

Пример

Для приготовлении сплава в качестве шихтовых материалов использовались чистые алюминий (А99), цинк (ЦВ0) и лигатуры Al-8 мас. % Са, Al-2 мас. % Sc. Выплавку сплавов проводили в индукционной печи в графитошамотном тигле. Для получения сплавов высокой чистоты, после полного расплавления шихты осуществляли рафинирование гексахлорэтаном (C2Cl6). Температура плавки поддерживалась на уровне 720-740°С. Разливку производили при температуре 710-730°С.

Производили заливку слитков диаметром 35 мм, высотой 150 мм (для коррозионных испытаний и исследования теплопроводности) в металлическую изложницу и слитков 32×50×340 мм в графитовую изложницу. У полученных слитков обрезали прибыльную и донную части, после чего подвергали термообработке при 300°С в течении 3 часов. Из термообработанных заготовок вытачивали образцы на растяжение с диаметром рабочей части 5 мм (Тип III, №7, ГОСТ 1497-84). Испытания проводили на универсальной испытательной машине «5569» (Instron, США). Испытывали 3 образца. Из термообработанных слитков из центральной части вырезали 4 образца 15×15×15 мм для коррозионных испытаний и диск диаметром 35 мм и высотой 10 мм для измерения электропроводности на вихретоковом измерителе удельной электропроводности ВЭ-27НЦ/4-5. Тепловодность сплавов определяли с помощью полученных значений электропроводности по уравнению Смита и Палмера.

Скорость коррозии определяли по потере массы (ASTM G102 - 89). Во время иммерсионного испытания образцы погружали в 400 мл раствора, содержащего 57 г NaCl, 10 мл Н2О2, разбавленного до 1,0 л дистиллированной водой, при температуре 25°С на 15 дней (ASTM G110-92).

Жидкотекучесть сплавов определяли с помощью спиральной пробы при температуре разливки расплава 720°С согласно ГОСТ 16438-70. Для испытаний были изготовлены песчано-глинистые формы. Жидкотекучесть сплава определялась средней длиной спиралей после трех заливок.

Сопротивление к образованию горячих трещин определяли с помощью пробы "Арфа". Мерой сопротивления образованию горячих трещин является максимальная длина ветви пробы, получаемой без трещин (единицы измерения - мм). Максимальная длина ветви, которую можно получить с помощью этой пробы, составляет 80 мм. Было залито три пробы.

Для сплава Al-3,1 мас. % Zn-2,9 мас. % Са-0,3 мас. % Sc получены следующие механические, теплофизические, коррозионные и технологические свойства при комнатной температуре в термообработанном состоянии:

- электропроводность 28,0 МСм/м;

- теплопроводность 184,7 Вт/(м⋅K);

- предел текучести при растяжении (σ0,2) 217 МПа;

- предел прочности при растяжении (σв) 267 МПа;

- относительное удлинение 4,6%;

- скорость коррозии 0,03 мм/год;

Сплав также обладает удовлетворительными технологическими свойствами:

- жидкотекучесть 307 мм;

- горячеломкость 80 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2673593C1 |

| Алюминиево-кальциевый сплав | 2022 |

|

RU2790117C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2020 |

|

RU2745595C1 |

| Литейный алюминиево-кальциевый сплав на основе вторичного сырья | 2020 |

|

RU2741874C1 |

| Коррозионностойкий литейный алюминиевый сплав | 2017 |

|

RU2672653C1 |

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе системы Al-Zn-Mg-Cu-Zr-Cr-Y(Er) (варианты) | 2024 |

|

RU2838533C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2019 |

|

RU2714564C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2011 |

|

RU2447174C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2022 |

|

RU2793657C1 |

| ТЕРМОСТОЙКИЙ ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2010 |

|

RU2478131C2 |

Изобретение относится к области металлургии, а именно к сплавам на основе алюминия, и может быть использовано для изготовления деталей сложных конфигураций для автомобилестроения и электроники и требующих повышенного теплоотвода. Литейный сплав на основе алюминия содержит, мас. %: кальций 2,5-3,5, цинк 2,5-3,5, скандий 0,1-0,3, цирконий 0-0,25, алюминий и примеси - остальное, при этом суммарное содержание скандия и циркония составляет 0,25-0,35 мас. %. Сплав характеризуется высокими значениями теплопроводности, механических свойств, а также удовлетворительными литейными и технологическими свойствами. 1 ил., 1 пр.

Литейный сплав на основе алюминия, содержащий кальций, цинк, скандий и цирконий при следующем соотношении компонентов, мас. %:

при этом суммарное содержание скандия и циркония находится в диапазоне 0,25-0,35 мас. %.

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2020 |

|

RU2745595C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2022 |

|

RU2793657C1 |

| СПЛАВ АЛЮМИНИЯ | 2010 |

|

RU2536566C2 |

| Деформируемый свариваемый алюминиево-кальциевый сплав | 2019 |

|

RU2716568C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ДОБАВКОЙ КАЛЬЦИЯ | 2012 |

|

RU2478132C1 |

| Измеритель разности фаз | 1988 |

|

SU1580281A1 |

| Литейный алюминиево-кальциевый сплав | 2017 |

|

RU2660492C1 |

| Алюминиево-кальциевый сплав | 2022 |

|

RU2790117C1 |

| Способ получения термостойкой проволоки из алюминиево-кальциевого сплава | 2021 |

|

RU2767091C1 |

Авторы

Даты

2024-07-08—Публикация

2024-03-14—Подача