Изобретение относится к способу получения диаммонийфосфата, используемого в пищевой, фармацевтической и химической промышленности.

Известен способ получения диаммонийфосфата (авт. св. СССР 1057415, кл. С 01 В 25/28, 1983) путем нейтрализации фосфорной кислоты газообразным аммиаком, последующей кристаллизации диаммонийфосфата из полученного раствора при охлаждении и отделения готового продукта центрифугированием, с целью сокращения времени проведения процесса и получения продукта высокой чистоты с минимальным содержанием влаги в раствор на стадии обработки аммиаком при рН 6,1-6,2 вводят кристаллический диаммонийфосфат.

В данном способе для нейтрализации используют разбавленную водой до 50% термическую фосфорную кислоту, следовательно, в процесс с кислотой вводят значительное количество воды, вследствие чего много продукта переходит в отход в виде маточного раствора диаммонийфосфата. Поэтому способ имеет низкую экономичность.

Известен способ получения высокочистого диаммонийфосфата (Сб. "Химическая промышленность", вып. 6, 1981, с. 12-15), включающий обработку аммиаком смеси термической фосфорной кислоты, воды и маточного раствора, представляющего собой водный раствор диаммонийфосфата, последующую кристаллизацию соли из раствора при охлаждении и отделение готового продукта центрифугированием, в этом способе для приготовления смеси наряду с водой используют маточный раствор, поэтому образование отхода несколько снижается, оставаясь тем не менее значительным. Данный способ поэтому имеет невысокую экономичность. Кроме того, для получения продукта высокой чистоты необходимо использовать термическую фосфорную кислоту, предварительно очищенную до реактивной квалификации, что также снижает экономичность процесса.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения диаммонийфосфата (М.Е. Позин. Технология минеральных солей. Ч. 2, Л.: Химия, 1974, с. 1086), включающий обработку газообразным аммиаком смеси термической фосфорной кислоты концентрацией до 77% с оборотным маточным раствором, кристаллизацию раствора при охлаждении, отделение готового продукта центрифугированием. Получают кристаллический продукт с влажностью 6-10%. Из-за высокой влажности продукта, которая объясняется образованием мелких полидисперсных кристаллов, необходима стадия сушки, что усложняет процесс и снижает его экономичность. Кроме того, в термической фосфорной кислоте присутствуют токсичные компоненты в виде растворимых соединений мышьяка и свинца, эти соединения не кристаллизуются, а постепенно из цикла в цикл накапливаются в оборотном маточном растворе. Они попадают в готовый продукт в основном с влагой и уже не выводятся из него при последующей сушке продукта. Учитывая высокую влажность продукта после центрифугирования, для получения диаммонийфосфата высокой чистоты, например пищевой квалификации, требуется либо дополнительная операция по глубокой очистке фосфорной кислоты от вышеназванных соединений, либо постоянный или периодический вывод из процесса через несколько циклов работы установки маточного раствора в большем количестве, чем его образуется за счет постоянного ввода в процесс воды, содержащейся в концентрированной фосфорной кислоте, а для поддержания стабильности процесса выводимый излишек маточного раствора необходимо восполнять водой. Таким образом, дополнительная операция по очистке фосфорной кислоты или излишнее образование отхода в виде маточного раствора, которое влечет за собой потерю с ним продукта, также снижают экономичность процесса, кроме того, из-за образования мелких кристаллов продукта происходит достаточно быстрое образование отложений диаммонийфосфата на водоохлаждаемых поверхностях оборудования, ухудшающих теплообмен, а также идет забивка этими кристаллами фильтруюшего материала центрифуги. Поэтому необходима достаточно частая периодическая остановка процесса для удаления отложений, что также является недостатком процесса.

Исходя из вышеизложенного недостатками известного способа получения диаммонийфосфата высокой чистоты являются низкая экономичность и сложность процесса.

Задача, на решение которой направлено настоящее изобретение, - повышение экономичности и упрощение процесса получения диаммонийфосфата высокой чистоты с использованием концентрированной фосфорной кислоты без предварительной ее глубокой очистки от растворимых токсичных соединений мышьяка и свинца за счет снижения образования отхода в виде водного раствора диаммонийфосфата и, следовательно, повышения выхода готового продукта, исключения операций сушки продукта, увеличения длительности пробега установки между чистками водоохлаждаемых поверхностей оборудования и фильтруюшего материала центрифуги от отложений кристаллов диаммонийфосфата достигается тем, что обрабатываемую аммиаком смесь фосфорной кислоты с циркулирующим оборотным маточным раствором готовят в две стадии, при этом на первой стадии получают композицию из фосфорной кислоты и маточного раствора с мольным соотношением NН3 : Н3РО4, равным 1,4-1,7, без подачи аммиака, а на второй стадии в композицию одновременно вводят остальную фосфорную кислоту и аммиак таким образом, чтобы в течение всей стадии соотношение NH3 : H3PO4 не опускалось ниже 1,4. При этом в процесс вводят только воду, содержащуюся в фосфорной кислоте, промывку фильтрующего материала центрифуги и водоохлаждаемых поверхностей оборудования от отложений кристаллов диаммонийфосфата периодически ведут композицией, полученной на первой стадии, после чего композицию возвращают в процесс.

Таким образом, заявляемое техническое решение соответствует критерию "технический уровень".

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый способ получения диаммонийфосфата отличается от известного созданием условий для образования более крупных и монодисперсных кристаллов продукта, видимо, за счет особого режима нейтрализации на первой и второй стадиях. Крупные кристаллы легко отфуговываются до низкой остаточной влажности, тем самым значительно снижается переход в готовый продукт из оборотного маточного раствора растворимых токсичных соединения мышьяка и свинца, и для получения продукта высокой чистоты отпадает необходимость в глубокой очистке фосфорной кислоты от вышеназванных соединений, а также в выводе из процесса маточного раствора в большем количестве, чем его образуется за счет ввода воды, содержащейся в концентрированной фосфорной кислоте. При этом в меньшей степени происходит образование отложений кристаллов на водоохлаждаемых поверхностях оборудования и забивка ими фильтрующего материала центрифуги из-за более низкой адгезионной способности крупных монодисперсных кристаллов, а все же образующиеся отложения легко смываются композицией, приготовленной на первой стадии процесса и представляющей собой закисленный маточный раствор, которая затем возвращается в процесс. Получение продукта с низкой влажностью исключает также операцию его сушки.

Таким образом, заявляемое техническое решение соответствует критерию "существенные отличия".

Процесс получения диаммонийфосфата осуществляют следующим образом.

Пример 1. На начальной стадии процесса до вывода его на режим в реактор, представляющий собой цилиндрическую емкость объемом 3 л, оборудованную механической мешалкой и водоохлаждаемой рубашкой, заливают 1 л воды и 1 л термической фосфорной кислоты (ГОСТ 10676-76) концентрацией 74%, содержанием мышьяка 0,004% и свинца 0,004%. При включенной мешалке в емкость с помощью барботера начинают дозировать газообразный аммиак. Дозировку осуществляют таким образом, чтобы температура раствора не превышала 85oС. При достижении рН раствора величины 8,1 дозировку аммиака прекращают. Раствор переливают в кристаллизатор, представляющий собой цилиндрический сосуд объемом 3 л с механической мешалкой и водоохлаждаемой рубашкой. В кристаллизаторе раствор охлаждают до 25oС, далее раствор с выпавшими в нем кристаллами центрифугируют на лабораторной фильтрующей центрифуге с фильтровальным материалом из лавсана и скоростью вращения ротора 1000 об/мин в течение 10 мин. Получают 0,65 кг диаммонийфосфата и 1,9 л маточного раствора плотностью 1,25 кг/л.

После этого процесс ведут без ввода в него воды. Полученный маточный раствор в количестве 1,6 л заливают в реактор и туда же при перемешивании порциями приливают фосфорную кислоту до образования композиции с мольным отношением NH3 : Н3Р04 равным 1,6 (при этом рН 5,6). После этого в реактор одновременно в течение 30 мин равномерно осуществляют подачу фосфорной кислоты в количестве 0,6 л и аммиака. Температура процесса 70-85oС. Соотношение NH3 : Н3РО4 регулируют скоростью подачи кислоты или аммиака. Минимальное значение этого соотношения имеет место в течение первых пяти минут после начала одновременной подачи аммиака и фосфорной кислоты и составляет 1,4. Данному соотношению в этих условиях соответствует рН 5,2. При достижении рН величины 6,1 закрывают подачу фосфорной кислоты и аммиака, раствор переливают в кристаллизатор для охлаждения до 25oС и после этого раствор с выпавшими кристаллами центрифугируют с получением целевого продукта и маточного раствора. После завершения первого цикла начинают второй и последующие циклы при тех же параметрах. Всего проводят 7 циклов. После каждого цикла берут пробу продукта для определения влажности и содержания в нем мышьяка и свинца, определяют также удельное образование маточного раствора и (визуально) наличие отложений кристаллов диаммонийфосфата на водоохлаждаемых стенках кристаллизатора. При достижении толщины отложений около 2 мм кристаллизатор заполняют закисленным маточным раствором (композицией, приготовленной на первой стадии процесса). При включенной мешалке ведут растворение отложений в течение 15 минут. После этого композицию возвращают в реактор и начинают новый цикл процесса.

Увеличение времени центрифугирования (свыше 10 минут) до достижения постоянной влажности свидетельствует о частичной забивке фильтровального материала кристаллами диаммонийфосфата. Начинают промывку освобожденной от продукта центрифуги подачей в нее закисленного маточного раствора, который затем возвращают в реактор.

Пример 2. Процесс ведут аналогично примеру 1 за исключением того, что композицию на первой стадии процесса готовят с соотношением NH3 : Н3РО4, равным 1,4.

Пример 3. Процесс ведут аналогично примеру 1 за исключением того, что композицию на первой стадии процесса готовят с соотношением NH3 : Н3РО4, равным 1,7.

Пример 4. Процесс ведут аналогично примеру 1 за исключением того, что композицию на первой стадии процесса готовят с соотношением NH3 : Н3РО4, равным 1,8 (выше верхнего значения заявленного интервала).

Пример 5. Процесс ведут аналогично примеру 1 за исключением того, что композицию на первой стадии процесса готовят с соотношением NH3 : Н3РО4, равным 1,3 (ниже нижнего значения заявленного интервала), и минимальное значение этого соотношения на второй стадии процесса составляло 1,3 (ниже заявленного значения).

Пример 6. Процесс ведут аналогично примеру 3 за исключением того, что минимальное значение соотношения NH3 : Н3РО4, на второй стадии опускалось до 1,6.

Пример 7. процесс ведут аналогично примеру 1 за исключением того, что минимальное значение соотношения NH3 : Н3РО4, на второй стадии опускалось до 1,3 (ниже заявленного значения).

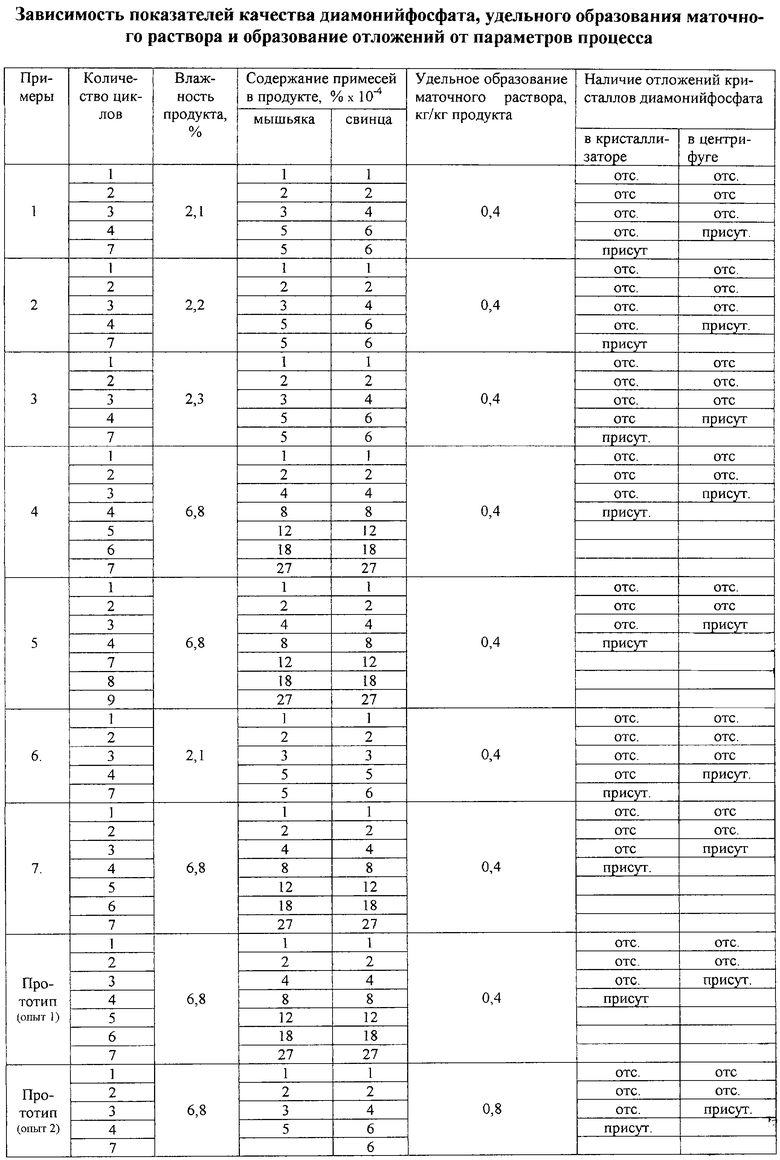

Результаты опытов по примерам 1-7, а также двух опытов по прототипу приведены в таблице.

Из приведенных данных видно, что при ведении процесса получения диаммонийфосфата согласно предложенному способу в заявленных интервалах параметров процесса получают продукт высокого качества с низким содержанием мышьяка и свинца (согласно ГОСТ 8515-75 содержание мышьяка в пищевом диаммонийфосфате должно быть не более 0,001%, такой же показатель и по свинцу) и невысокой влажностью, при этом удельное образование отхода - маточного раствора - также незначительно (примеры 1-3 и 5). Ведение процесса с параметрами выше (пример 4) или ниже (пример 5) приводит к получению продукта более низкого качества по содержанию токсичных примесей (получаемый продукт после 5 циклов уже не соответствует пищевой квалификации) и происходит достаточно быстрое образование наростов кристаллов диаммонийфосфата на водоохлаждаемых поверхностях кристаллизатора и забивка фильтрующего материала центрифуги аналогично показателям прототипа в опыте 1.

При ведении процесса согласно прототипу (опыт 1) без дополнительного ввода в систему воды (аналогично примерам 1-7) качество продукта получается низким, а при введении в процесс дополнительной воды с целью получения более качественного продукта по содержанию токсичных примесей увеличивается по сравнению с предлагаемым способом образование отхода (опыт 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО ДИАММОНИЙФОСФАТА ИЗ ОЧИЩЕННОЙ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2004 |

|

RU2277509C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВЫХ ФОСФАТОВ АММОНИЯ | 2008 |

|

RU2368567C1 |

| Способ получения очищенного моноаммонийфосфата из упаренной экстракционной фосфорной кислоты | 2021 |

|

RU2759434C1 |

| Способ получения диаммонийфосфата | 1975 |

|

SU571465A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАММОНИЙФОСФАТА | 2009 |

|

RU2397970C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАММОНИЙФОСФАТА | 1999 |

|

RU2157355C1 |

| Способ получения комплексных жидких удобрений на основе дистиллерной жидкости | 2022 |

|

RU2780234C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЙ | 2000 |

|

RU2177465C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАММОНИЙФОСФАТА | 2023 |

|

RU2812559C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЙГИДРООРТОФОСФАТА | 2005 |

|

RU2284292C1 |

Изобретение относится к способу получения диаммонийфосфата, используемого в пищевой, фармацевтической и химической отраслях промышленности. Способ получения диаммонийфосфата заключается в том, что обрабатываемую аммиаком смесь фосфорной кислоты с циркулирующим оборотным маточным раствором готовят в две стадии, при этом на первой стадии получают композицию из фосфорной кислоты и маточного раствора с мольным соотношением NH3 : H3PO4, равным 1,4-1,7, без подачи аммиака, а на второй стадии в композицию одновременно вводят остальную фосфорную кислоту и аммиак таким образом, чтобы в течение всей стадии соотношение NH3 : H3PO4 не опускалось ниже 1,4, а воду в процесс вводят только содержащуюся в фосфорной кислоте, промывку фильтрующего материала центрифуги и водоохлаждаемых поверхностей оборудования от отложений кристаллов диаммонийфосфата периодически ведут композицией, полученной на первой стадии, после чего композиция возвращается в процесс. Технический результат состоит в повышении экономичности и упрощении процесса получения диаммонийфосфата высокой чистоты, повышении выхода продукта, увеличении длительности пробега установки между чистками водоохлаждаемых поверхностей оборудования и фильтрующего материала центрифуги от отложений кристаллов диаммонийфосфата. 2 з.п.ф-лы, 1 табл.

| ПОЗИН М.Е | |||

| Технология минеральных солей, т.2 | |||

| - Л.: Химия, 1970, с.1086 | |||

| Получение фосфатов аммония | 1934 |

|

SU40996A1 |

| Способ получения диаммонийфосфата | 1987 |

|

SU1502460A1 |

| RU 1450266 A1, 10.05.1996 | |||

| US 3514255 A, 26.05.1970 | |||

| УСТРОЙСТВО ДЛЯ ПРОПАРИВАНИЯ И РАСЩИПЫВАНИЯ | 0 |

|

SU367849A1 |

| US 3563723 A, 16.02.1971. | |||

Авторы

Даты

2004-01-10—Публикация

2000-11-13—Подача