Изобретение относится к трубопроводной технике, а именно к теплоизолированным трубам, используемым в различных отраслях промышленности и строительства.

Известен способ нанесения на трубу термоизоляционного покрытия [1], в описании которого приводится полученная в конечном результате теплоизолированная труба, содержащая оболочку, коаксиально установленную относительно трубы, кольцевая полость между которыми заполнена теплоизолирующим материалом, при этом торцы кольцевой полости герметизированы заглушками.

Недостатком такой конструкции теплоизолированной трубы является нетехнологичность ее изготовления, требуется наличие формы, а монтаж заглушек на концах вызывает определенные трудности, связанные с герметизацией.

Известен также способ изготовления теплоизолированных труб [2], где согласно изобретению получена теплоизолированная труба, включающая оболочку, внутри которой коаксиально установлена стальная теплоизолированная труба, центраторы, выполненные в виде разделительных дисков, заглушки, установленные на концах, а кольцевая полость между трубой и оболочкой заполнена теплоизолирующим материалом.

Известное техническое решение более близко к предлагаемому и может быть принято в качестве прототипа.

Недостатком прототипа является то, что изготовление теплоизолированной трубы непроизводительно, требует наличия вибратора, поскольку заполнение кольцевой полости между трубой и оболочкой сыпучим материалом предусмотрено под действием силы тяжести. При этом разделительные диски установлены свободно и их ввод в кольцевую полость также вызывает определенные трудности, поскольку их перемещение также рассчитано на действие силы тяжести. Требует наличия толстостенной прочной оболочки, что удорожает производства теплоизолированных труб. Поскольку разделительные диски устанавливают только в процессе заполнения теплоизолирующим материалом, то коаксиальное их расположение также проблематично. Кроме этого за счет температурных колебаний в кольцевой полости образуется конденсат, теплоизолирующий материал сыреет и снижаются его теплоизолирующие свойства.

Задачей настоящего изобретения является снижение себестоимости производства и повышение надежности работы теплоизолированной трубы.

Поставленная задача решается описываемой теплоизолированной трубой, включающей оболочку, центраторы с центрирующими элементами, установленные в кольцевом зазоре между оболочкой и трубой, заполненной теплоизолирующим материалом, и кольцевые заглушки, установленные на торцах.

Новым является то, что корпуса центраторов выполнены в виде пояса и стянуты к трубе замком, при этом центрирующие элементы смежных центраторов расположены в шахматном порядке, их количество, а также расстояние между смежными центраторами выбраны исходя из условия несминаемости оболочки частью массы трубы, приходящей на один центрирующий элемент, а кольцевые заглушки выполнены в виде усеченного конуса с наружной и внутренней конусностью, большими основаниями направленными противоположно, при этом система оболочка - заглушки - труба в сборе образует герметичную камеру и заполнена воздухом, а для сброса избыточного давления, образуемого от нагрева воздуха при работе, она снабжена компенсационным клапаном. Оболочка выполнена из листовой стали спирально-фальцевым методом с загерметизированными швами в скреплениях герметизирующим составом, внутренние и наружные поверхности трубы покрыты тепло- и коррозионно-стойким составом, при этом наружная поверхность оболочки покрыта коррозионно-стойким составом, а внутренняя поверхность снабжена отражателем теплового излучения.

Предварительные патентные исследования по доступной патентной, а также научно-технический литературе проводились по фонду института "ТатНИПИнефть". Результаты патентных исследований показали, что технические решения, аналогичные предложенному, не обнаружены, следовательно, приведенная выше совокупность существенных признаков предложения нова и ранее не использовалась на практике, что позволяет сделать заключение о соответствии технического решения критериям "новизна" и "изобретательский уровень".

Приведенные чертежы поясняют суть изобретения, где

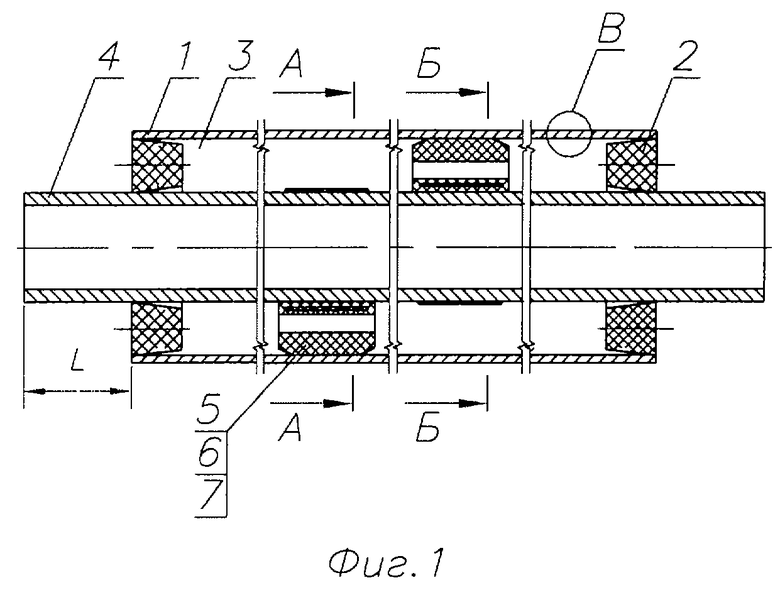

на фиг. 1 изображена теплоизолированная труба, где в качестве теплоизоляционного материала использован воздух, общий вид в разрезе;

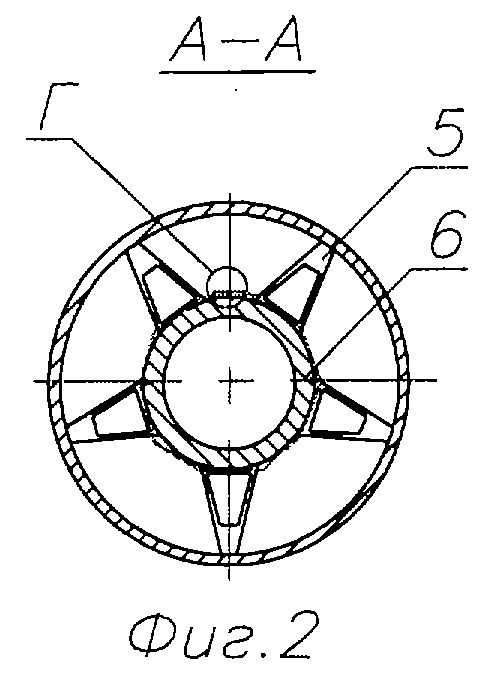

на фиг. 2 - расположение центрирующих элементов центратора в кольцевом зазоре между трубой и оболочкой, сечение А-А по фиг.1;

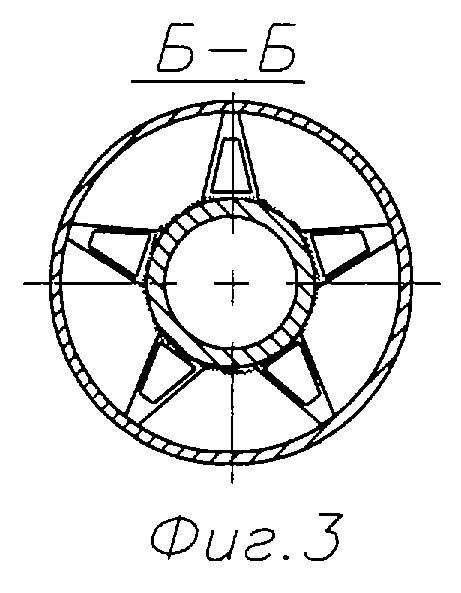

на фиг.3 - то же, что на фиг.2, сечение Б-Б по фиг.1;

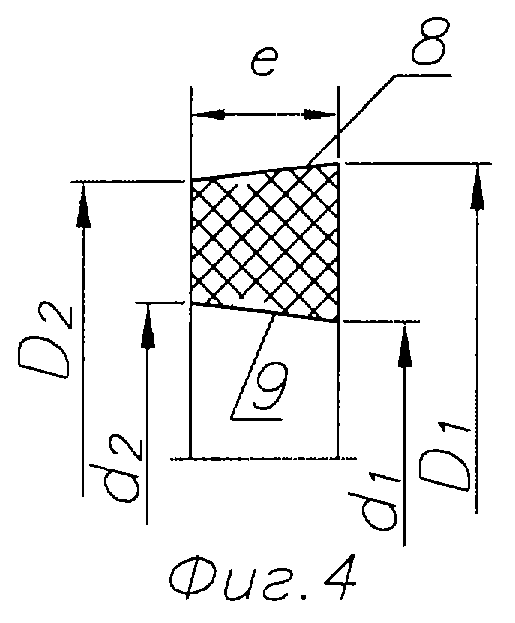

на фиг.4 - торцевая заглушка с размерами, герметизирующие концевые участки зазора между трубой и оболочкой;

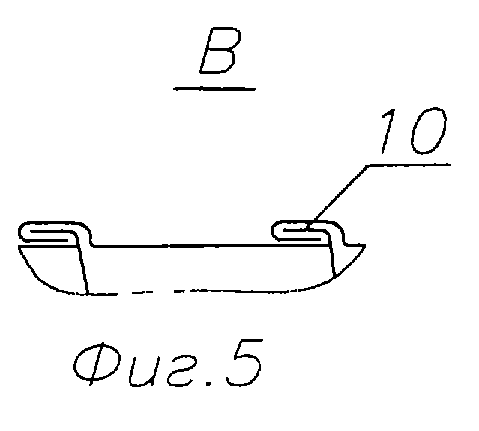

на фиг.5 - фальцевые замки оболочки по выноске В по фиг.1;

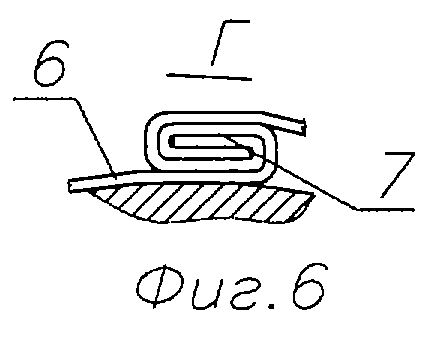

на фиг.6 - замок корпуса центраторов.

Теплоизолированная труба (см. фиг.1) включает оболочку 1, изготовленную из оцинкованной листовой стали спирально-фальцевым методом, торцовые заглушки 2 для герметизации кольцевого зазора 3 коаксиально установленных оболочки и стальной трубы 4. Кольцевой зазор 3 заполнен теплоизолирующим материалом, например воздухом (см. фиг. 1). Центрирование трубы относительно оболочки обеспечивается центрирующими элементами 5 центраторов, корпуса которых выполнены в виде пояса 6, плотно стянутые к трубе замком 7 (см. фиг.6). Расстояние между смежными центраторами, а также количество центрирующих элементов выбрано исходя из условия несминаемости оболочки частью массы трубы, приходящейся на один центрирующий элемент, при этом их центрирующие элементы расположены в шахматном порядке (см. фиг.2 и 3). Торцовые заглушки 2 (см. фиг. 4) выполнены в виде усеченного конуса с наружной и внутренней конусностью 8 и 9 соответственно, большими основаниями направленными противоположно. Наружный конус ограничен диаметрами D1 и D2, а внутренний конус диаметрами d2 и d1, причем (D1-D2) - поле допуска внутреннего диаметра оболочки 1, а (d2-d1) - поле допуска наружного диаметра трубы 4. Такое выполнение торцевых заглушек позволяет качественно герметизировать торцы труб для любых конкретных размеров, в пределах полей допусков диаметров оболочки и трубы. При необходимости поверхности наружного и внутреннего конусов торцевых заглушек перед сборкой покрывают герметизирующим составом. Замки 10 оболочки 1 (см. фиг. 5) герметизированы клеем, а сама оболочка снаружи покрыта коррозионно-стойким составом и снабжена компенсационным клапаном для сброса избыточного давления, образуемого от нагрева теплоизолирующего материала - воздуха (компенсационный клапан не изображен), а ее внутренняя поверхность - отражателем теплового излучения, например, изготовленным из алюминиевой фольги или его образуют путем нанесения теплоотражающего покрытия, например оцинкованное покрытие оболочки в предлагаемой теплоизолированной трубе (ее стенки сами обладают теплоотражающим эффектом).

Сборку заявляемой теплоизолированной трубы осуществляют в следующей последовательности.

Сначала наружные и внутренние поверхности трубы 4, подлежащей к теплоизоляции, покрывают антикоррозионным покрытием, способным работать при рабочих температурах теплоизолированной трубы. Далее к трубе закрепляют центраторы, корпуса которых выполнены в виде поясов. Выполнение корпуса такой конструкции ускоряет его монтаж. Заранее неподвижно закрепленными центрирующими элементами пояса стягивают их концами внахлест к трубе до плотного прилегания к поверхности трубы, затем П-образным приспособлением пояса скручивают в одном направлении и полученный замок сплющивают (см. фиг.6). Затем трубу с закрепленными центраторами коаксиально устанавливают внутри оболочки, изготовленной из оцинкованной листовой стали, с вмонтированным компенсационным клапаном, выполненным в виде лепестка. При прокладке теплопроводов компенсационный клапан должен находиться в нижней части теплоизолированных труб. В нормальном состоянии он закрыт. При аварии трубопровода по наличию жидкости, вытекающей из него, определяют место порыва. После герметизации торцов заглушками теплоизолированная труба готова к эксплуатации. В случае использования в качестве теплоизоляционного материала воздуха, что годится для наземной прокладки, конусным поверхностям заглушек наносят герметизирующий состав, а у оболочки швы в скреплениях герметизируют.

Технико-экономическое преимущество предложения заключается в следующем.

Теплоизолированная труба такой конструкции позволяет использовать наиболее доступный, дешевый и испытанный временем, эффективный в части теплоизоляции материал - воздух. Ее изготовление не требует больших материальных и эксплуатационных затрат.

Использование ее в различных отраслях промышленности даст ощутимые экономические выгоды.

Источники информации

1. Патент РФ 2136495, кл. F 16 L 59/14, опубл. в БИ 25, 1999.

2. А.с. СССР 1681132, кл. F 16 L 59/04, БИ 36, 1991 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ТРУБЫ | 2003 |

|

RU2273787C2 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ТРУБЫ | 2006 |

|

RU2305222C1 |

| МЕТАЛЛИЧЕСКАЯ ЗАГЛУШКА ИЗОЛЯЦИИ ДЛЯ ТЕПЛОИЗОЛИРОВАННОЙ ТРУБЫ ИЛИ ФАСОННОГО ИЗДЕЛИЯ | 2014 |

|

RU2588320C2 |

| Способ изготовления изолированных труб и фасонных изделий для трубопроводов | 2013 |

|

RU2622776C2 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА И УЧАСТОК ТРУБОПРОВОДА С ГИДРОЗАЩИТОЙ ПО НАРУЖНОЙ ПОВЕРХНОСТИ И ПО ТОРЦАМ | 2014 |

|

RU2576078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ТРУБЫ | 2015 |

|

RU2602942C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2672198C2 |

| Оболочка для комплексной защиты теплоизолированных труб | 2020 |

|

RU2780393C2 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА С ТЕПЛОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ | 2021 |

|

RU2766464C1 |

| ТЕПЛОИЗОЛИРОВАННЫЙ СТЫК ПРЕДВАРИТЕЛЬНО ТЕПЛОИЗОЛИРОВАННЫХ ТРУБ С ПОЛИМЕРНОЙ ОБОЛОЧКОЙ, СПОСОБ ЕГО МОНТАЖА, ПОЛИМЕРНАЯ МУФТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2389943C1 |

Изобретение относится к производству теплоизолированных труб. В теплоизолированной трубе, включающей оболочку, центраторы с центрирующими элементами, установленные в кольцевом зазоре между оболочкой и трубой, заполненном теплоизолирующим материалом, и кольцевые заглушки, установленные на торцах, корпуса центраторов выполнены в виде пояса, стянутые к трубе замком, при этом центрирующие элементы смежных центраторов расположены в шахматном порядке, их количество, а также расстояние между смежными центраторами выбраны исходя из условия несминаемости оболочки частью массы трубы, приходящейся на один центрирующий элемент, а кольцевые заглушки выполнены в виде усеченного конуса с наружной и внутренней конусностью, большими основаниями направленными противоположно, при этом система оболочка - заглушка - труба в сборе образует герметичную кольцевую камеру и заполнена воздухом, а для сброса избыточного давления, образуемого от нагрева воздуха при работе, она снабжена компенсационным клапаном. Техническим результатом изобретения является повышение надежности работы теплоизолированной трубы и снижение себестоимости производства. 2 з.п. ф-лы, 6 ил.

| Способ изготовления теплоизолированных труб | 1988 |

|

SU1681132A1 |

| СПОСОБ НАНЕСЕНИЯ НА ТРУБУ ТЕРМОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1997 |

|

RU2136495C1 |

| Опорное устройство трубопровода типа труба в трубе | 1988 |

|

SU1623572A3 |

| Трубопровод | 1989 |

|

SU1681117A1 |

| US 4585136 A, 29.04.1986. | |||

Авторы

Даты

2004-01-10—Публикация

2002-10-07—Подача