Изобретение относится к металлургии, конкретно к производству полос из электротехнических сталей, используемой для изготовления магнитопроводов электродвигателей.

Известен способ производства полос из электротехнических сталей, включающий холодную прокатку подката, легированного кремнием и алюминием, скоростной обезуглероживающе-рекристаллизационный отжиг в проходной печи. Содержание в стали кремния и алюминия составляет 2,98% и 0,43% по массе соответственно [1].

Недостатки известного способа состоят в том, что он не позволяет производить электротехнические стали различных групп легирования, не обеспечивает высокого выхода годного.

Известен также способ термообработки холоднокатаных полос изотропной электротехнической стали, включающий обезуглероживающий отжиг при 800-1050oC в увлажненной азотоводородной атмосфере. Для термообработки используют электротехническую сталь, содержащую по массе 0,8-3,3% кремния и 0,1-0,5% алюминия [2].

Недостатки способа состоят, во-первых, в низком выходе годного, и во-вторых, в том, что он не позволяет производить изотропную электротехническую сталь всех групп легирования.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства полос из электротехнических сталей различных групп легирования кремнием и алюминием, включающий холодную прокатку подката, скоростной обезуглероживающий отжиг и рекристаллизационный отжиг изделий в садочной печи (на металлургических предприятиях его заменяют аттестационным отжигом образцов в лабораторной садочной печи при тех же температурно-временных режимах). В зависимости от группы легирования суммарное содержание кремния и алюминия в сталях представлено в табл.1.

Недостаток известного способа состоит в низком выходе годного и повышенных затратах на производство (вследствие перерасхода алюминия).

Техническая задача, решаемая изобретением, состоит в повышении выхода годного и снижении затрат на производство.

Для решения поставленной технической задачи в известном способе производства полос из электротехнических сталей различных групп легирования кремнием и алюминием, включающем холодную прокатку подката, рекристаллизационный отжиг холоднокатаной стали и аттестационный отжиг в садочной печи, согласно предложению, содержание алюминия в сталях различных групп легирования представлено в табл.2.

При этом рекристаллизационный отжиг холоднокатаных полос проводят при температуре 600-900oC.

Сущности изобретения состоит в следующем. Наиболее высокие электромагнитные свойства электротехнической (динамной) стали каждой из групп легирования достигаются только при оптимальной концентрации алюминия.

Предложенные концентрации алюминия способствуют формированию равномерной микроструктуры сталей всех групп легирования, подавляют появление неблагоприятной текстуры и способствуют увеличению доли зерна с кристаллографической ориентировкой { 100}[UVW] до 50% после рекристаллизационного отжига 600-900oС и аттестационного отжига в садочной печи. Часть алюминия в стали находится в связанном состоянии оксидов и нитридов, остальная часть - в виде твердого раствора в металлической матрице. Избыточный алюминий, вызывающий повышение металлических включений в стали, отсутствует.

Экспериментально установлено, что при содержании алюминия в нелегированной динамной стали более 0,055 происходит снижение выхода годного из-за отбраковки металла по электромагнитным свойствам, увеличивается расход алюминия на легирование, возрастают затраты на производство.

Снижение алюминия в низколегированной стали менее 0,05% увеличивает ее магнитное старение, свойства полос из электротехнической стали нестабильны, снижается вывод годного. Увеличение содержания алюминия сверх 0,20% ухудшает качество полос, ведет к перерасходу алюминия.

При концентрации алюминия в слаболегированной стали менее 0,10% возрастают магнитные потери, полосы приходится переводить в низшие группы, что снижает выход годного. Увеличение концентрации алюминия более 0,305 приводит к росту неметаллических включений в стали, повышает расход легирующих.

Повышение концентрации алюминия в среднелегированной стали более 0,30% не улучшает ее свойства, а лишь увеличивает расходы на производство. Снижение концентрации алюминия менее 0,15% не позволяет получать стабильные электромагнитное свойства полос в термообработанном состоянии, что снижает выход годного.

Снижение содержания алюминия в повышеннолегированной-б стали менее 0,25% приводит к возрастанию магнитных потерь, коэрцитивной силы, сокращению входа годного. Увеличение содержания алюминия в повышеннолегированной-а стали более 0,35% или в повышеннолегированной-б стали более 0,40% приводит к ухудшению электромагнитных свойств и перерасходу легирующих, возрастанию затрат на производство.

Рекристаллизационный отжиг при температуре ниже 600oС приводит к незавершенности процесса рекристаллизационного отжига, более 900oС - ухудшает качество вырубаемых деталей магнитопроводов, что снижает выход годного и увеличивает затраты на производство.

Пример реализации способа.

Для производства полос используют горячекатаные травленые полосы толщиной 2,0 мм (подкат) из электротехнических сталей, легированных кремнием, с различным содержанием алюминия, представленным в табл.3.

Горячекатаные полосы прокатывают с толщины 2,0 мм на 4-клетевом стане кварто 1400 до конечной толщины 0,5 мм и сматывают в рулоны.

Холоднокатаные полосы подвергают рекристаллизационному отжигу при температуре Т0=600oС в азотно-водородной атмосфере.

От холоднокатаных полос всех групп легирования, прошедших рекристаллизационный отжиг, отбирают пробы металла для испытания механических и электромагнитных свойств. Образцы загружают в садочную лабораторную печь с защитной атмосферой, нагревают до температуры аустенитизации 790oС, при которой выдерживают 2 ч, моделируя тем самым режим отжига деталей магнитопровода электродвигателя у потребителя динамной стали. После завершения аттестационного отжига проводят испытания образцов.

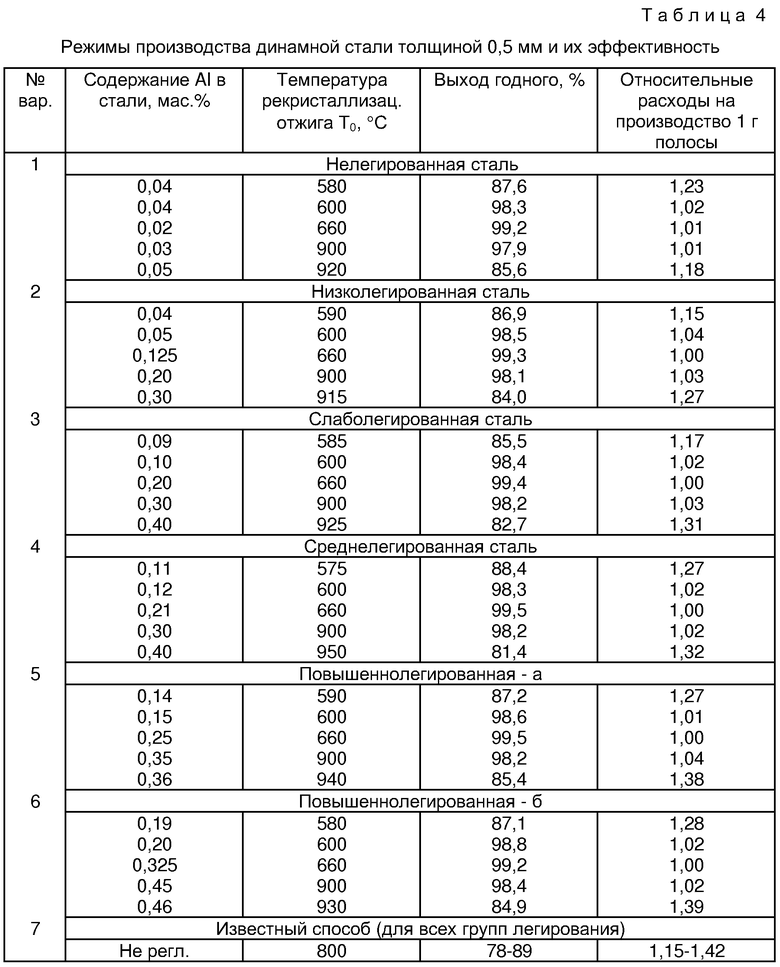

Варианты реализации способа производства полос из электротехнической стали и показатели их эффективности приведены в табл.4.

Из табл. 4 следует, что при реализации предложенного способа (варианты 2-4, 7-9, 12-14, 17-19, 22-24, 27-29) достигается повышение выхода годного и снижение относительных затрат на производство. В случае запредельных значений заявленных параметров (варианты 1, 5, 6, 10, 11, 15, 16, 20, 21, 25, 26, 30) имеет место снижение выхода годного и увеличение затрат на производство из-за возрастания отбраковки и перерасхода алюминия для легирования.

Также более низкий выход годного при больших затратах на производство присущ способу-прототипу (вариант 31).

В качестве базового объекта для оценки эффективности предложенного способа принят способ-прототип. Использование предложенного способа обеспечит повышение рентабельности производства динамной стали всех групп легирования на 10-13%.

Литературные источники, использованные при составлении описания изобретения

1. Патент Российской Федерации 2133285, МПК С 21 D 8/12, 1999 г.

2. Патент Российской Федерации 2081190, МПК С 21 D 8/12, 1997 г.

3. Л. Б. Казаджан. Магнитные свойства электротехнических сталей и сплавов. М.: ООО "Наука и технологии", 2000, с.134-136, 149-152 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛУГОТОВЫХ И ГОТОВЫХ ПОЛОС ИЗ ИЗОТРОПНЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ СТАЛЕЙ | 2005 |

|

RU2288282C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2427654C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2009 |

|

RU2413007C1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223336C2 |

| Способ производства листовой электротехнической стали | 1988 |

|

SU1527292A1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2521921C1 |

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2228374C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2220212C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2312906C2 |

Изобретение относится к металлургии, конкретно к производству полос из электротехнических сталей, используемых для изготовления магнитопроводов электродвигателей. Технический результат изобретения, состоит в повышении выхода годного и снижении затрат на производство. Технический результат достигается тем, что в способе производства полос из электротехнических сталей различных групп легирования кремнием и алюминием, включающем холодную прокатку подката, рекристаллизационный отжиг холоднокатаной полосы, дрессировку отожженной полосы или без нее, и аттестационный отжиг полосы в садочной печи, содержание алюминия в сталях различных групп легирования устанавливают согласно табл.2, приведенной в описании. При этом рекристаллизационный отжиг холоднокатанных полос проводят при температуре 600-900oС. 4 табл.

Способ производства полос из электротехнических сталей различных групп легирования кремнием и алюминием, включающий холодную прокатку подката, рекристаллизационный отжиг холоднокатаной полосы, дрессировку отожженной полосы или без нее, и аттестационный отжиг полосы в садочной печи, отличающийся тем, что содержание алюминия в сталях различных групп легирования устанавливают равными:

Группа легирования (Si+Al), мас.% Содер.Аl в стали, мас.%

Нелегированная <0,5 не более 0,05

Низколегированная 0,5-0,8 0,05-0,20

Слаболегированная 0,8-2,1 0,10-0,30

Среднелегированная 1,8-2,8 0,15-0,30

Повышеннолеги-

рованная - а 2,5-3,8 0,20-0,35

Повышеннолеги-

рованная - б 2,8-3,8 0,25-0,40

при этом ректисталлизационный отжиг холоднокатаных полос проводят при 600-900°С.

| КАЗАДЖАН Л.Б | |||

| Магнитные свойства электротехнических сталей и сплавов | |||

| - М.: ООО "Наука и технология", 2000, с.134-136 | |||

| Способ термической обработки электротехнической изотропной стали | 1990 |

|

SU1747512A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1998 |

|

RU2126843C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2171299C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1990 |

|

RU2068448C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1999 |

|

RU2155233C1 |

Авторы

Даты

2004-01-20—Публикация

2002-05-06—Подача