Изобретение относится к черной металлургии, конкретно к производству холоднокатаных полос из изотропной электротехнической стали, используемой для изготовления магнитопроводов электродвигателей.

Изготовление холоднокатаных полос изотропной электротехнической стали осуществляется по полному (fully processed) или неполному (semi-processed) технологическому процессу.

В случае производства готовых полос по полному процессу сталь поставляется в полностью обработанном состоянии и потребитель не производит отжиг изделий (пластин магнитопроводов).

При производстве полуготовых полос по неполному процессу окончательный отжиг изделий (пластин магнитопроводов) производит потребитель. Это позволяет устранить влияние на магнитные свойства внутренних напряжений в стали, как следствия термической обработки и резки у изготовителя, и штамповки у потребителя.

Базовым элементом, определяющим магнитные свойства холоднокатаных полос изотропной электротехнической стали, является кремний. Он снижает удельные магнитные потери в стали за счет повышения удельного электросопротивления материала. Вредное влияние кремния проявляется в снижении величины магнитной индукции насыщения, что вызывает затруднения при производстве холоднокатаных полос изотропной электротехнической стали с низкими удельными потерями и высокой магнитной индукцией.

В последнее время при производстве холоднокатаных полуготовых и готовых полос изотропной электротехнической стали применяется легирование металла фосфором. Фосфор интенсивно повышает удельное электросопротивление стали, способствует увеличению в металле полюсной плотности кубических ориентировок текстуры {200} и {310}. Это обеспечивает уменьшение вихревой составляющей удельных магнитных потерь и повышение уровня магнитной индукции. Введение в сталь фосфора дает возможность при производстве высших марок изотропной электротехнической стали снижать степень легирования металла по кремнию, что также способствует повышению величины магнитной индукции насыщения.

Известен способ производства холоднокатаных полуготовых полос изотропной электротехнической стали, приведенный в патенте России RU №2221878, С 21 D 8/12 от 20.01.2004 г. Способ включает холодную прокатку подката различных групп легирования по кремнию и алюминию, рекристаллизационный отжиг холоднокатаной полосы при температуре 600-900°С, дрессировку отожженной полосы или без нее, и аттестационный отжиг полосы в садочной печи. Однако этот способ не учитывает особенностей производства электротехнической стали с легированием металла фосфором. Это не позволяет существенно улучшить магнитные свойства металла и является недостатком.

Наиболее близким по технической сущности к описанному изобретению является способ производства холоднокатаных полос легированных кремнием и фосфором, приведенный в патенте России №2211249 от 10.10.2002 г.

Способ включает холодную прокатку подката, содержащего мас.%: кремния не более 0,20; фосфора 0,20-0,40; алюминия не более 0,20 и рекристаллизационный отжиг холоднокатаной стали при выборе температуры в зависимости от содержания фосфора и толщины полосы.

Однако этот способ, во-первых, не позволяет производить изотропную электротехническую сталь всех групп легирования. Во-вторых, не учитывается соотношение фосфора к кремнию, что приводит к снижению пластичности металла и выхода годного.

Технической задачей предлагаемого изобретения является улучшение магнитных свойств холоднокатаных полуготовых и готовых полос изотропной электротехнической стали.

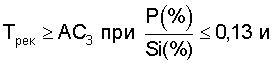

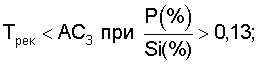

Для решения поставленной задачи в предлагаемом способе производства холоднокатаных полуготовых и готовых полос из изотропной электротехнической стали, включающим холодную прокатку подката и рекристаллизационный отжиг холоднокатаной полосы при заданной температуре в зависимости от содержания в стали кремния, фосфора; содержание фосфора в стали устанавливают равным, мас.%: 0,15-0,30; 0,15-0,20; 0,09-0,15; 0,04-0,09 при суммарном содержании кремния и фосфора: ≤0,40; (0,40-1,30); (1,3-2,0); (2,0-2,6) соответственно и содержании алюминия до 0,50%, а температуру рекристаллизационного отжига задают в соответствии с условием:

где Трек - температура рекристалпизационного отжига холоднокатаной стали, °С;

АС3=911 - температура фазового превращения феррита в аустенит, °С;

Р - содержание фосфора в стали, мас.%;

Si - содержание кремния в стали, мас.%.

Для получения высокого уровня магнитных свойств полуготовых и готовых полос изотропной электротехнической стали необходимо формирование оптимального размера микрозерна и увеличение в металле полюсной плотности кубических ориентировок текстуры {200} и {310}в процессе рекристаллизационного отжига холоднокатаной стали.

Проведенные исследования позволяют утверждать, что предложенные концентрации фосфора способствуют формированию равноосной микроструктуры сталей всех групп легирования и обеспечивают увеличение доли кубических ориентировок {200}, {310} в текстуре полуготовых и готовых полос до 50% после рекристаллизационного отжига холоднокатаного металла. Введение в сталь фосфора обеспечивает рафинирование металла, так как он, обладая большим сродством с кислородом (O2), забирает его на себя и способствует очистке стали от этой примеси, действие которой проявляется в образовании неметаллических включений, типа мелкодисперсного оксида Al2О3, который повышает разнозеренность микроструктуры и снижает долю кубических ориентировок в текстуре стали, что ухудшает магнитные свойства.

Предложенные концентрации фосфора обеспечивают устойчивое снижение содержания оксида Al2О3 в стали различных групп легирования при содержании алюминия до 0,50%. При содержании в металле алюминия более 0,50% наблюдается рост неметаллических включений в стали, что приводит к ухудшению магнитных свойств полуготовых и готовых полос.

Легирование кремнистых сталей фосфором приводит к интенсивному упрочнению металла и при определенных условиях обуславливает снижение пластичности в условиях фазового превращения феррита в аустенит при рекристаллизационном отжиге выше критической точки АС3 (911°С).

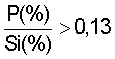

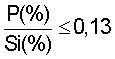

Температуру рекристаллизационного отжига холоднокатаных полос необходимо задавать, учитывая соотношение в стали фосфора и кремния. На основании проведенных лабораторных и промышленных опытов установлены граничные условия по соотношению фосфора и кремния.

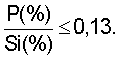

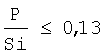

Отжиг холоднокатаной стали при температуре рекристаллизации Трек≥AC3 и соотношении  в условиях фазового превращения феррита в аустенит приводит к перераспределению фосфора по границам зерен, что снижает пластичность полуготовых и готовых полос. А отжиг холоднокатаной стали при температуре рекристаллизации Трек<АС3 и соотношении

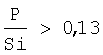

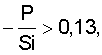

в условиях фазового превращения феррита в аустенит приводит к перераспределению фосфора по границам зерен, что снижает пластичность полуготовых и готовых полос. А отжиг холоднокатаной стали при температуре рекристаллизации Трек<АС3 и соотношении  не обеспечивает получение полос с оптимальной микроструктурой и текстурой, что ухудшает магнитные свойства.

не обеспечивает получение полос с оптимальной микроструктурой и текстурой, что ухудшает магнитные свойства.

Анализ патентной литературы показывает отсутствие совпадения отличительных признаков заявленного способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявленного технического решения критерию "изобретательский уровень".

Применение изобретения позволяет улучшить магнитные свойства полуготовых и готовых полос изотропной электротехнической стали, в том числе снизить удельные магнитные потери P1,5/50 на 0,15-0,20 Вт/кг и повысить магнитную индукцию В2500 на 0,01-0,03 Тл.

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Пример.

Использовали травленый подкат толщиной 2,2 мм из изотропной электротехнической стали с содержанием фосфора Р=0,15%, кремния Si=1,15%, алюминия Al=0,27%, железо и неизбежные примеси остальное. Сумма легирующих элементов кремния и фосфора составила - (Si+P)=1,30%. Подкат прокатывали на толщину 0,50 мм.

Холоднокатаную полосу подвергали рекристаллизационному отжигу при температуре Трек=911°С, в соответствии с условием Трек>911°С при соотношении

После рекристаллизационного отжига производили испытания магнитных свойств (вариант производства готовых полос по полному технологическому процессу, без отжига изделий магнитопроводов у потребителя).

Для оценки производства полуготовых полос по неполному технологическому процессу после рекристаллизационного отжига производили аттестационный отжиг эпштейновских образцов по режимам стандартов EN 10165, ASTM A683M-91, моделируя тем самым режим отжига пластин магнитопроводов у потребителя, затем производили испытания магнитных свойств.

Варианты реализации способа производства холоднокатаных полуготовых и готовых полос в толщине 0,50 мм из изотропной электротехнической стали при различном содержании кремния и фосфора и их магнитные свойства приведены в табл.1.

Технологические параметры обработки и магнитные свойства холоднокатаных полуготовых и готовых полос изотропной электротехнической стали.

2. В знаменателе - при производстве готовых полос (fully processed)

* - хрупкий металл, обработке не подвергался

** - обработка без учета режимных параметров производства стали

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2013 |

|

RU2540243C2 |

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2228374C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2011 |

|

RU2459876C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2180925C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ПОВЫШЕННОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2004 |

|

RU2266340C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2211249C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2219253C2 |

| Способ производства высокопрочной электротехнической изотропной стали в виде холоднокатаной полосы | 2021 |

|

RU2764738C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ С УЛУЧШЕННОЙ ПЛОСКОСТНОСТЬЮ | 2012 |

|

RU2489500C1 |

Изобретение относится к черной металлургии, конкретно к производству холоднокатаных полос из изотропных электротехнических сталей, используемых для изготовления магнитопроводов электродвигателей. Техническим результатом изобретения является улучшение магнитных свойств стали. Указанный технический результат достигают тем, что холоднокатаную полуготовую или готовую полосу получают из изотропных электротехнических сталей различных групп легирования кремнием и фосфором путем холодной прокатки с последующим рекристаллизационным отжигом, при этом содержание фосфора в стали устанавливают равным, мас.%: 0,15-0,30; 0,15-0,20; 0,09-0,15:0,04-0,09 при суммарном содержании кремния и фосфора: ≤0,40; (0,40-1,30); (1,30-2,0); (2,0-2,6) соответственно и содержании алюминия до 0,50%, а температуру рекристаллизационного отжига задают в соответствии с условием: Трек≥Ас3 при  и Трек<Ас3 при

и Трек<Ас3 при  . 1 табл.

. 1 табл.

Способ производства холоднокатаных полуготовых и готовых полос из изотропной электротехнической стали, включающий холодную прокатку подката и рекристаллизационный отжиг холоднокатаной полосы при заданной температуре в зависимости от содержания в стали кремния, фосфора, отличающийся тем, что содержание фосфора в стали устанавливают равным, мас.%: 0,15-0,30; 0,15-0,20; 0,09-0,15; 0,04-0,09 при суммарном содержании кремния и фосфора ≤0,40; (0,40-1,30); (1,30-2,0); (2,0-2,6) соответственно и содержании алюминия до 0,50%, а температуру рекристаллизационного отжига задают в соответствии с условием

Трек≥Ас3 при

Трек<Ас3 при

где Трек - температура рекристаллизационного отжига холоднокатаной стали, °С;

Ас3=911 - температура фазового превращения феррита в аустенит, °С;

Р - содержание фосфора в стали, мас.%;

Si - содержание кремния в стали, мас.%.

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ СТАЛЕЙ | 2002 |

|

RU2221878C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2230801C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2228374C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2223338C1 |

Авторы

Даты

2006-11-27—Публикация

2005-04-22—Подача