Изобретение относится к прокатному производству и может быть использовано при получении прецизионной холоднокатаной полосы для теневых масок кинескопов.

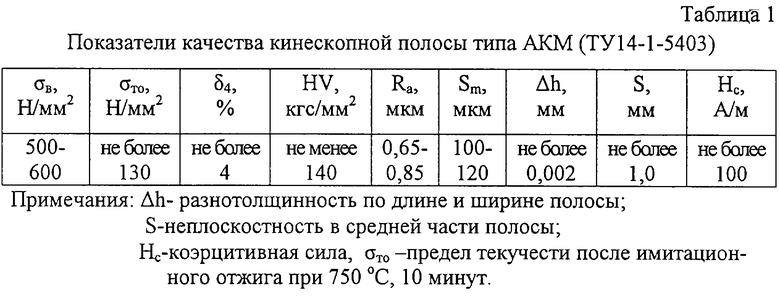

К кинескопной полосе для теневых масок сечением 0,07-0,25•420-650 мм предъявляется комплекс требований по точности размеров, неплоскостности, шероховатости поверхности, механическим и магнитным свойствам (табл.1).

Известен способ производства кинескопной полосы из малоуглеродистой стали, включающий холодную прокатку в 3 этапа с обжатием на 3-м этапе за проход 20-40% с отжигом после 2-го этапа холодной прокатки при 580-640oС [1].

Недостаток известного способа состоит в том, что он не позволяет получить требуемое сочетание свойств кинескопной полосы типа АКМ.

Известен также способ производства кинескопной полосы из стали следующего химического состава, мас.%: С<0,01; Мn<0,20; Si<0,03; P<0,10; S<0,05; Al 0,01-0,50; Сr 0,01-0,50, остальное железо. Непрерывнолитую заготовку после горячей прокатки и травления подвергают холодной прокатке и обезуглероживающему отжигу. Затем полосу подвергают второй холодной прокатке и рекристаллизационному отжигу в колпаковой печи в атмосфере смеси азота с водородом, имеющей точку росы от 0 до +25oС. Третью холодную прокатку производят на заданную толщину с обжатием 10-50 % [2].

Недостатки известного способа состоят в том, что он не позволяет получить полосу, соответствующую по механическим и магнитным свойствам кинескопной полосе типа АКМ, особенно при предельных концентрациях алюминия и хрома. Помимо этого, параметры шероховатости поверхности полосы не соответствуют заданным значениям.

Наиболее близким по своей сущности и достигаемым результатам к предлагаемому изобретению является способ производства кинескопной полосы толщиной 0,15 мм. Способ включает обезуглероживающий отжиг холоднокатаного подката из малоуглеродистой стали марки 08Ю, первую холодную прокатку на промежуточную толщину 0,23 мм, рекристаллизационный отжиг, вторую холодную прокатку с обжатием 34,8% и матирование полосы за 2 прохода в валках с регламентированной шероховатостью поверхности. При этом как первую, так и вторую холодную прокатку (перед матированием полосы) ведут в валках с шероховатостью поверхности до 0,63 мкм Ra [3] - прототип.

Недостатки известного способа состоят в том, что кинескопная полоса типа АКМ имеет предел текучести и коэрцитивную силу после имитационного отжига выше допустимых значений, нестабильную толщину и увеличенную неплоскостность полосы, анизотропную шероховатость поверхности. Это приводит к снижению качества и выхода годного при производстве кинескопных полос типа АКМ.

Технический результат изобретения состоит в повышении качества полос. Кроме того, увеличивается выход годного.

Для решения поставленной технической задачи, в известном способе производства кинескопной полосы, включающем обезуглероживающий отжиг холоднокатаного подката из малоуглеродистой стали, первую холодную прокатку, рекристаллизационный отжиг, вторую холодную прокатку и матирование полосы за несколько проходов в валках с регламентированной шероховатостью поверхности, согласно предложению обезуглероживающий отжиг ведут до получения концентрации углерода в полосе 0,0004-0,0020 мас.%, обжатие при второй холодной прокатке поддерживают равным 30-50%, а матирование ведут в валках с параметрами шероховатости 1,5-4,5 мкм Ra и 80-150 мкм Sm при величине погонного давления 0,06-0,26 т/мм.

Возможен вариант реализации способа, при котором используют холоднокатаный подкат из малоуглеродистой стали, содержащей, мас.%:

Углерод - 0,01-0,05

Марганец - 0,20-0,35

Алюминий - 0,02-0,06

Кремний - Не более 0,02

Хром - Не более 0,02

Медь - Не более 0,02

Азот - Не более 0,008

Сера - Не более 0,015

Фосфор - Не более 0,015

Железо - Остальное

Первая и вторая холодные прокатки могут быть проведены в валках с шероховатостью поверхности 0,15-0,40 мкм Ra, а рекристаллизационный отжиг осуществлен путем нагрева полосы до температуры 610-650oС и выдержки при этой температуре в течение 8-11 ч.

Также возможен вариант реализации способа, согласно которому после обезуглероживающего отжига дополнительно производят калибровку подката по толщине путем прокатки с обжатием 10-20% в клети кварто.

Сущность изобретения состоит в следующем. Магнитные и механические свойства кинескопной полосы определяются остаточным содержанием в ней основного упрочняющего элемента - углерода. Снижение концентрации углерода в стали до 0,0004-0,0020% по массе (4-20 ppm) способствует получению заданной прочности, пластичности и коэрцитивной силы, а также равномерному их распределению по длине полосы. Обжатие полосы с таким содержанием углерода при второй холодной прокатке на 30-50% формирует оптимальную степень наклепа и вытянутость ферритных зерен, в результате чего полоса приобретает заданную прочность (σв= 500-600 Н/мм2) и травимость растровых отверстий в процессе ее дальнейшей переработки в теневую маску. Последующее матирование наклепанной на 30-50% полосы за несколько проходов в валках с параметрами шероховатости 1,5-4,5 мкм Ra и 80-150 мкм Sm при величине погонного давления прокатки 0,06-0,26 т/мм, формирует на ее поверхности изотропный микрорельеф с параметрами: 0,65-0,85 мкм Ra и 100-120 мкм Sm, при которых выход годного максимален. Таким образом, при использовании предложенных режимов обработки кинескопной полосы типа АКМ достигается повышение ее качества и увеличение выхода годного как в процессе производства, так и при последующей переработке.

Использование подката из малоуглеродистой стали предложенного химического состава позволяет получить заданный комплекс механических свойств кинескопной полосы при одновременном снижении затрат на производство. Концентрация углерода при обезуглероживающем отжиге снижается с 0,01-0,05% до 0,0004-0,0020%, причем остаточный углерод равномерно распределен по длине полосы. Марганец в количестве 0,20-0,35% раскисляет данную сталь, уменьшая количество эндогенных неметаллических включений. Это улучшает качество полосы. Алюминий в количестве 0,02-0,06% связывает примесный азот в нитриды, что исключает старение стали и снижает коэрцитивную силу. Это дополнительно повышает выход годного.

Указанные предельные концентрации примесных элементов (хром, медь, азот, сера и фосфор), которые неизбежно присутствуют в стали конверторного производства, не приводят к ощутимому ухудшению качества кинескопной полосы типа АКМ, в то время как их снижение существенно удорожит себестоимость продукции.

Проведение первой и второй холодной прокатки в валках с шероховатостью поверхности 0,15-0,40 мкм Ra позволяет устранить наследственную микрогеометрию подката и подготовить ее для последующего матирования полосы. В то же время, формируемая при первой прокатке в таких валках шероховатость поверхности исключает сваривание и слипание витков рулонов в процессе их рекристаллизационного отжига в колпаковой печи при температуре 610-650oС и выдержке в течение 8-11 ч. Одновременно с этим, указанные режимы отжига обеспечивают полное протекание рекристаллизации деформированного феррита и получение гомогенной микроструктуры стали перед второй холодной прокаткой. Гомогенизация микроструктуры способствует повышению точности и плоскостности кинескопных полос при второй холодной прокатке.

Калибровка подката по толщине после обезуглероживающего отжига в клети кварто с обжатием 10-20%, во-первых, позволяет дополнительно повысить точность и плоскостность полос и, во-вторых, создать перед первой холодной прокаткой предварительный наклеп отожженного металла. Этим исключается возможность образования на полосе при нестабильности ее натяжения в процессе прокатки линий скольжения Чернова-Людерса, что может ухудшить качество кинескопных полос типа АКМ.

Экспериментально установлено, что если снизить содержание углерода в стали после обезуглероживающего отжига менее 0,0004%, то не удается обеспечить требуемые прочностные свойства и твердость HV кинескопной полосы, а при повышении содержания углерода более 0,0020% коэрцитивная сила после имитационного отжига превышает допустимое значение.

При второй холодной прокатке с обжатием менее 30% временное сопротивление разрыву ниже допустимого, степень наклепа недостаточна для качественного травления растровых отверстий при последующей переработке кинескопной полосы. Увеличение обжатия более 50% приводит к чрезмерному упрочению полосы и ухудшению ее магнитных свойств.

Матирование полосы в валках с параметрами шероховатости поверхности: Ra<1,5 мкм; Sm<80 мкм и при величине погонного давления прокатки менее 0,06 т/мм не обеспечиваются заданные параметры шероховатости поверхности кинескопной полосы. Это снижает выход годных масок. В то же время при параметрах Ra>4,5 мкм; Sm>150 мкм, и при величине погонного давления прокатки более 0,26 т/мм шероховатость поверхности полосы выше допустимой, возрастает анизотропия микрорельефа, снижается качество холоднокатаной кинескопной полосы.

Повышение содержания углерода более 0,05% удлиняет цикл обезуглероживающего отжига, ухудшает магнитные свойства кинескопной полосы. Снижение содержания углерода менее 0,01% оказалось экономически нецелесообразным, т. к. повышает стоимость производства без улучшения качества кинескопной полосы типа АКМ.

При концентрации марганца менее 0,2% сталь недораскислена, примесная сера не связана в сульфиды, полоса не приобретает необходимую прочность после второй прокатки. Увеличение содержания марганца более 0,35% приводит к переупрочнению холоднокатаной полосы, что недопустимо.

Снижение концентрации алюминия менее 0,02% не обеспечивает полного связывания азота в нитриды. Это ведет к увеличению коэрцитивной силы и деградации свойств кинескопной полосы во времени. Увеличение содержания алюминия более 0,06% приводит к повышению прочностных свойств в нагартованном и отожженном состоянии.

Увеличение концентрации в стали вредных примесных элементов: кремния, хрома, меди более 0,02% каждого, азота более 0,008%, серы и фосфора более 0,015% во всех случаях ухудшает качество кинескопной полосы, снижает выход годного.

Снижение шероховатости поверхности валков менее 0,15 при первой и второй холодных прокатках, увеличение температуры рекристаллизационного отжига более 650oС или времени выдержки более 11 ч, во-первых, приводит к свариванию витков рулонов в процессе рекристаллизационного отжига, а во-вторых, удлиняет и удорожает процесс подготовки валков.

Увеличение шероховатости поверхности валков более 0,40 мкм Ra способствует сохранению следов этой наследственной шероховатости после матирования, что недопустимо. Снижение температуры отжига менее 610oС или времени выдержки менее 8 ч приводит к росту предела текучести и коэрцитивной силы полосы, что ухудшает качество и снижает выход годного.

Калибровка толщины полосы прокаткой в клети кварто с обжатием менее 10% не исключает возможности появления линий скольжения на полосе при ее последующей прокатке с натяжением и не позволяет минимизировать разнотолщинность, а его увеличение более 20% не приводит к дальнейшему снижению разнотолщинности готовых полос, увеличивает неплоскостность.

Примеры реализации способа

1. При производстве кинескопных полос типа АКМ используют холоднокатаный подкат (полосы в нагартованном состоянии) толщиной h0=0,665 мм при ширине В= 570 мм из малоуглеродистой стали следующего химического состава, мас.%:

C - 0,03

Mn - 0,27

Al - 0,04

Si - 0,01

Cr - 0,01

Cu - 0,01

N - 0,005

S - 0,010

P - 0,010

Подкат перематывают в распушенные рулоны массой 6 т каждый и загружают по 3 шт. в садочную колпаковую печь обезуглероживающего отжига. Садку рулонов накрывают муфелем, производят их нагрев и выдержку при температуре 700oС в атмосфере увлажненной смеси азота и водорода. При достижении концентрации углерода до величины С0=0,0012%, в подмуфельное пространство подают водород, полностью вытесняя увлажненную смесь азота и водорода, и завершают обезуглероживающий отжиг.

Отожженные полосы затем прокатывают на реверсивном стане кварто с длиной бочки валка 800 мм с толщины h0=0,665 мм до толщины h1=0,25 мм за три прохода в шлифованных рабочих валках с шероховатостью поверхности Rar=0,28 мкм Ra.

Холоднокатаные полосы в рулонах подвергают рекристаллизационному отжигу в колпаковой садочной печи в защитной атмосфере (95% азота, 5% водорода). Отжиг ведут путем нагрева рулонов до температуры Т=630oС и выдержки при этой температуре в течение времени τ=9,5 ч.

Отожженные полосы подвергают второй холодной прокатке на реверсивном стане кварто 800 с толщины h1=0,25 мм до толщины h2=0,15 мм за три прохода с относительным обжатием εΣ, равным:

Затем в реверсивную клеть кварто с длиной бочки валка 800 мм заваливают текстурированные рабочие валки с параметрами шероховатости поверхности Rat= 3,0 мкм Ra и Smt=l15 мкм Sm, после чего производят матирование полосы путем ее прокатки в шероховатых рабочих валках с погонным давлением прокатки q= 0,16 т/мм. Полное давление прокатки Р при этом составляет: P=q х В=0,11 т/мм х 800 мм =91,2 т.

2. Все те же операции, что и в примере 1, только после обезуглероживающего отжига осуществляют калибровку подката по толщине путем прокатки в клети кварто 920 за один проход с обжатием εк = 15%. При этом толщина полосы перед первой холодной прокаткой на реверсивном стане кварто 800 снижается до h0=0,565 мм.

В табл. 2 даны исследованные составы малоуглеродистых сталей, в табл. 3 приведены варианты реализации предложенного способа, а в табл. 4 - показатели эффективности различных вариантов реализации.

Из табл.2 следует, что малоуглеродистые стали, имеющие составы 2-4, полностью соответствуют предложенным диапазонам концентраций легирующих элементов и примесей, а составы 1 и 5 имеют запредельные концентрации. Кроме того, состав 6 (прототип) соответствует стали марки 08Ю по ГОСТ 9045.

Из табл.2-4 следует, что при реализации предложенного способа (варианты 2-5) достигается улучшение механических и магнитных свойств, шероховатости поверхности, точности и плоскостности кинескопных полос типа АКМ. Это способствует увеличению выхода годного. В случаях запредельных значений заявленных параметров (варианты 1, 6-8) или реализации способа-прототипа (вариант 9) имеет место ухудшение качества кинескопных полос, следствием чего является снижение выхода годного.

Технико-экономические преимущества предложенного способа состоят в том, что его использование позволяет выпускать кинескопную полосу типа АКМ со свойствами, удовлетворяющими всем требованиям потребителей, уменьшить отбраковку металла. Это обеспечит повышение рентабельности производства продукции на ОАО "Щелмет" на 30-50%.

Источники информации

1. Авт. свид. СССР N 1382511, МПК В 21 В 3/00, 1988 г.

2. Заявка N 60-152634, Япония, МПК C 21 D 9/46, C 21 D 8/02, 1985 г.

3. А. И. Добронравов. Производство кинескопной полосы. -Магнитогорск, 1997 г., с. 41, 70-72 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС ДЛЯ МАГНИТНЫХ ЭКРАНОВ | 2002 |

|

RU2223334C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2220212C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2011 |

|

RU2452777C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2392072C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2008 |

|

RU2361933C1 |

| Способ производства изотропной электротехнической стали | 1989 |

|

SU1710587A1 |

| Способ прокатки ленты из малоуглеродистой стали для магнитных экранов кинескопов цветных телевизионных приемников | 1990 |

|

SU1755974A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2427654C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ТОНКОЛИСТОВОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ШТАМПОВКИ | 2009 |

|

RU2379360C1 |

Изобретение относится к прокатному производству и может быть использовано при получении прецизионной холоднокатаной полосы для теневых масок кинескопов. Техническая задача, решаемая изобретением, состоит в повышении качества полос типа АКМ. При этом увеличивается выход годного. Способ включает обезуглероживающий отжиг холоднокатаного подката из малоуглеродистой стали, первую холодную прокатку, рекристаллизационный отжиг, вторую холодную прокатку и матирование полосы за несколько проходов в валках с регламентированной шероховатостью поверхности. Обезуглероживающий отжиг ведут до получения концентрации углерода в полосе 0,0004-0,0020 мас.%, обжатие при второй холодной прокатке поддерживают равным 30-50%, а матирование ведут в валках с параметрами шероховатости 1,5-4,5 мкм Ra и 80-150 мкм Sm при величине погонного давления прокатки 0,06-0,26 т/мм. Малоуглеродистая сталь, из которой изготовлен холоднокатаный подкат, может содержать, мас. %: 0,01-0,05 С; 0,20-0,35 Mn; 0,02-0,06 Al; Si≤0,02; Cr≤0,02; Cu≤0,02; N≤0,008; S≤0,015; Р≤0,015; остальное - железо. Возможно первую и вторую холодные прокатки проводить в валках с шероховатостью поверхности 0,15-0,40 мкм Ra, а рекристаллизационный отжиг - путем нагрева полосы до температуры 610-650oС и выдержки при этой температуре в течение 8-11 ч. Возможно после обезуглероживающего отжига дополнительно производить калибровку подката по толщине путем прокатки с обжатием 10-20% в клети кварто. 3 з.п.ф-лы, 4 табл.

Углерод 0,01 - 0,05

Марганец 0,20 - 0,35

Алюминий 0,02 - 0,06

Кремний Не более 0,02

Хром Не более 0,02

Медь Не более 0,02

Азот Не более 0,008

Сера Не более 0,015

Фосфор Не более 0,015

Железо Остальное

| ДОБРОНРАВОВ А.И | |||

| Производство кинескопной полосы | |||

| - Магнитогорск, 1997, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Способ производства холоднокатаной полосы | 1989 |

|

SU1624034A1 |

| Способ прокатки слябов | 1990 |

|

SU1787602A1 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ ДЛЯ ТЕНЕВОЙ МАСКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2109839C1 |

Авторы

Даты

2004-02-10—Публикация

2002-04-09—Подача