Изобретение относится к черной металлургии, конкретно к способам получения холоднокатаной электротехнической изотропной стали, применяемой для изготовления магнитопроводов электрических машин.

В известном способе производства электротехнической изотропной стали, приведенном в авторском свидетельстве СССР SU 1786134 А1 от 23.04.1990 г. для улучшения качественных характеристик кремнистой стали дополнительно легируют ее фосфором.

Способ предусматривает выплавку, внепечную обработку, непрерывную разливку, горячую прокатку, нормализацию, травление, холодную прокатку и окончательные термические обработки стали, содержащей, мас.%: углерода 0,02-0,05; марганца 0,1-0,4; кремния 1,5-3,3; алюминия 0,3-0,6; фосфора 0,02-0,10; железо остальное.

В целях уменьшения удельных магнитных потерь внепечную обработку осуществляют вакуумированием, а для повышения технологичности обработки применяют нормализацию горячекатаных полос при температуре (810-830)±10°С.

Однако обработка стали по этому способу с нормализацией горячекатаного подката усложняет технологию производства и существенно повышает себестоимость готовой продукции. Нормализационная обработка также приводит к дополнительному окислению поверхности горячекатаных полос, что вызывает определенные трудности по ее удалению при последующем травлении.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения электротехнической изотропной стали, приведенный в патенте России RU 2155234 С1 от 28.06.1999 г., в котором также используют легирование кремнистой стали фосфором.

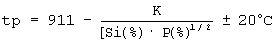

Способ предусматривает выплавку стали, горячую и холодную прокатки, обезуглероживающе-рекристаллизционный отжиг. При этом температуру окончательного рекристаллизационнного отжига после холодной прокатки определяют с учетом содержания кремния и фосфора из соотношения:

при изменении содержания кремния в пределах 1,4÷2,6% и фосфора 0,05÷015%.

Но в этом способе при проведении заключительного рекристаллизационного отжига при температуре выше критической точки АС3 (911°С) не достигается оптимальный уровень электромагнитных и механических свойств. С одной стороны, имеет место повышение анизотропии удельных магнитных потерь ΔP1,5/50 (%), с другой стороны, снижается величина отношения предела текучести к пределу прочности Gт/Gв, что ухудшает вырубку изделий магнитопроводов на высокоскоростных штампах у потребителей.

Техническим результатом изобретения является снижение температуры рекристаллизационного отжига холоднокатаного проката при повышении уровня легирования стали фосфором, в результате чего улучшается структурно-текстурное состояние готовой стали. При этом процесс рекристаллизации происходит ниже критической точки АС3, что обеспечивает, во-первых, повышение степени изотропности готовой стали при снижении анизотропии удельных магнитных потерь ΔР1,5/50, во -вторых, возрастает величина отношения Gт/Gв, что улучшает штампуемость стали.

Поставленная задача достигается тем, что температуру рекристаллизации при обезуглероживающе-рекристаллизационном отжиге холоднокатаной стали с содержанием кремния 0,9-2,6%; фосфора 0,08-0,25%; алюминия не более 1,0%; углерода не более 0,04%; марганца не более 1,0%, серы не более 0,01%; остальное железо и неизбежные примеси и прошедшей выплавку, горячую прокатку, травление и холодную прокатку задают не выше критической точки АС3, в зависимости от содержания кремния и фосфора в соответствии с соотношением:

где tр- температура рекристаллизации, °С,

911 - температура фазового превращения перлита в аустенит в чистом железе, °C;

К - экспериментально определенный коэффициент;

К=44,3[°С·(%)];

Si - содержание кремния в стали, мас.%;

Р - содержание фосфора в стали, мас.%.

Необходимым условием повышения степени изотропности магнитных свойств и высокого уровня механических характеристик готовой стали является увеличение в металле полюсной плотности кубической ориентировки {200} и формирование оптимального размера микрозерна. При проведении рекристаллизационного отжига холоднокатаной стали при температуре не выше критической точки АС3, в целях повышения прочностных свойств проката, улучшение структурных и текстурных характеристик достигается при повышении степени легирования металла фосфором до 0,25%.

Являясь сильным ферритообразующим элементом, резко суживающим γ-область, фосфор способствует быстрому росту и увеличению среднего размера зерен, что обеспечивает, в условиях снижения температуры рекристаллизации стали, получение равноосной однородной микроструктуры по всей толщине отожженных полос.

Это приводит к повышению степени изотропности микроструктуры и способствует увеличению полюсной плотности кубической ориентировки {200} в поверхностных и средних слоях полосы.

Повышение содержания в стали фосфора приводит также и к дополнительному упрочнению твердого раствора. Это связано с меньшим диаметром атомов фосфора по сравнению с атомами железа и кремния, и легирование стали фосфором увеличивает плотность упаковки металлической матрицы, что приводит к повышению отношения Gт/Gв готового металла. Это обеспечивает улучшение штампуемости электротехнической изотропной стали у потребителей.

Диапазон значений степени легирования стали фосфором, на основании проведения лабораторных и промышленных опытов, выбран равным 0,08-0,25%. При этом нижний предел обусловлен незначительным воздействием на структуру и отношение Gт/Gв готовой стали фосфора при содержании менее 0,08%, а верхний снижением технологичности обработки проката из-за повышения жесткости металла, при содержании фосфора более 0,25%.

Проведение рекристализации стали ниже критической точки АС3 обусловлено тем, что при термообработке холоднокатаного проката выше точки АС3 микроструктура металла становится разнозернистой, что приводит к повышению анизотропии удельных магнитных потерь ΔP1,5/50 и снижению отношения Gт/Gв, что ухудшает штампуемость стали.

Содержание фосфора и кремния влияет на величину микрозерна стали и на формирование кристаллографической текстуры, поэтому при назначении температуры рекристаллизации холоднокатаной стали не выше критической точки АС3, как показывают эксперименты, необходимо учитывать содержание этих элементов.

Применение изобретения позволяет улучшить электромагнитные и механические свойства холоднокатаной электротехнической изотропной стали, в том числе снизить анизотропию удельных магнитных потерь ΔР1,5/50 на 5-8% и увеличить отношение предела текучести к пределу прочности на 0,04-0,07 ед.

Способ производства холоднокатаной электротехнической изотропной стали осуществляют следующим образом.

Пример 1. Выплавленную сталь с содержанием кремния 1,78%; фосфора 0,11%; алюминия 0,35%; углерода 0,020%; марганца 0,25%; серы 0,008% подвергали горячей прокатке на толщину 2,2 мм; травлению и холодной прокатке на толщину 0,50 мм.

Рекристаллизацию холоднокатаной стали при обезуглероживающе-рекристаллизационном отжиге металла производили при температуре 820°С.

Пример 2.

Выплавляли сталь с содержанием кремния 2,45%; фосфора 0,16%, алюминия 0,40%; углерода 0,03%; марганца 0,20%; серы 0,010% затем ее подвергали горячей прокатке на толщину 2,2 мм; травлению и холодной прокатке на толщину 0,65 мм.

Холоднокатаную сталь подвергали рекристаллизации при обезуглероживающе-рекристаллизационном отжиге при температуре 855°С.

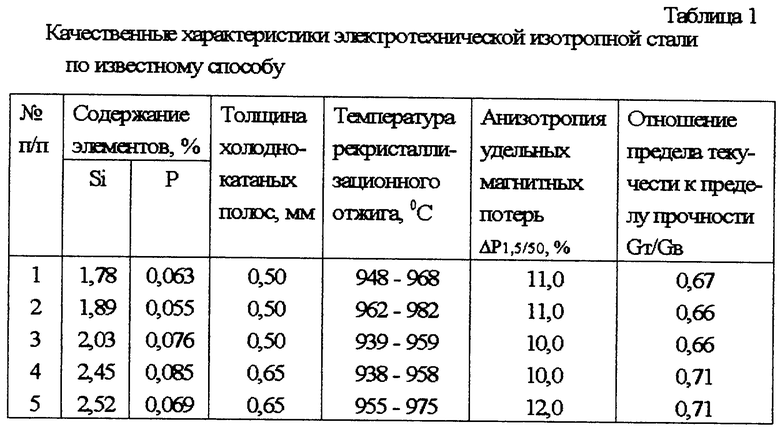

В таблице 1, 2 приведены качественные характеристики (ΔР1,5/50, Gт/Gв) электротехнической изотропной стали в толщине 0,50 и 0,65 мм по известному и предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2211249C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2230801C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ПОВЫШЕННОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2004 |

|

RU2266340C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2427654C1 |

| Способ производства высокопрочной электротехнической изотропной стали в виде холоднокатаной полосы | 2021 |

|

RU2764738C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1998 |

|

RU2149194C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2186861C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2223338C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОКРЕМНИСТОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2442832C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2217509C2 |

Изобретение относится к черной металлургии, конкретно к способам получения холоднокатаной электротехнической изотропной стали. Технический результат при использовании изобретения заключается в повышении уровня прочностных характеристик и степени изотропности по удельным магнитным потерям холоднокатаной электротехнической изотропной стали. Указанный технический результат достигают тем, что способ производства холоднокатаной электротехнической изотропной стали включает выплавку, горячую прокатку, травление, холодную прокатку и обезуглероживающе-рекристализационный отжиг, при этом температуру рекристаллизации при обезуглероживающе-рекристаллизационном отжиге холоднокатаной стали с содержанием, мас.%: кремния 0,9-2,6; фосфора 0,08-0,25; алюминия не более 1,0; углерода не более 0,04; марганца не более 1,0; серы не более 0,01; остальное железо и неизбежные примеси задают не выше критической точки AC3, в зависимости от содержания кремния и фосфора. 2 табл.

Способ производства холоднокатаной электротехнической изотропной стали, включающий выплавку, горячую прокатку, травление, холодную прокатку и обезуглероживающе-рекристаллизационный отжиг, отличающийся тем, что температуру рекристаллизации при обезуглероживающе-рекристаллизационном отжиге холоднокатаной стали с содержанием, мас.%, кремния 0,9-2,6, фосфора 0,08-0,25, алюминия не более 1,0, углерода не более 0,04, марганца не более 1,0, серы не более 0,01, остальное железо и неизбежные примеси задают не выше критической точки АС3, в зависимости от содержания кремния и фосфора в соответствии с соотношением

где tp - температура рекристаллизации, °С;

911 - температура фазового превращения перлита в аустенит в чистом железе, °С;

К - экспериментально определенный коэффициент, равный

К=44,3 [°С· (%)];

Si - содержание кремния в стали, мас.%;

Р - содержание фосфора в стали, мас.%.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2155234C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1998 |

|

RU2149194C1 |

| ЛИСТЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2092605C1 |

Авторы

Даты

2004-05-10—Публикация

2002-08-12—Подача