Изобретение относится к технологии оценки качества жидких смазочных материалов и, в частности, к определению ресурса их работы.

Известен способ определения необходимости замены масла в дизелях (см. авт. свид. СССР 145060, кл. G 01 N 33/30, опубл. в БИ 4, 1962) путем нанесения 2 капель масла на фильтровальную бумагу и определения по очертанию капель загрязненности, дисперсности и щелочности масла; воздействия на капли химических реактивов для определения щелочности или кислотности масла; сравнения окраски капель со шкалой эталонов; определения вязкости масла вискозиметром; построения кривой износа по ГОСТ 3878; определения содержания железа в масле; замера толщины слоя отложений в реактивной масляной центрифуге за 60 часов работы двигателя.

Все эти методы в значительной степени условны, результаты их зависят от качества работы контролера, а более объективные методы трудно выполнимы в условиях эксплуатации техники. Поэтому в настоящее время замену смазочных масел производят через определенные сроки, установленные для каждого типа механизма в зависимости от его конструктивных особенностей, условий и режимов эксплуатации.

Такая система замены масел приводит к снижению надежности техники из-за работы на непригодном смазочном материале либо к сливу доброкачественного масла при легких режимах работы техники.

Наиболее близким по технической сущности и достигаемому результату является способ определения работоспособности смазочных масел (см. Авт. свид. СССР 930120, кл. G 01 N 33/30, опубл. в БИ 19, 1982), заключающийся в том, что центрифугированию подвергают пробу отработавшего масла с последующим определением оптической плотности полученного верхнего слоя и по отношению к начальной оптической плотности работавшего масла судят о его работоспособности. Кроме того, для более полного определения противоизносных свойств отработавшего масла пробу нижнего слоя дополнительно испытывают в паре трения "сталь-алюминий" и определяют показатель абразивности по отношению к весовым износам свежего и отработавшего масла.

Известный способ не позволяет получить объективную информацию о влиянии вязкости и термоокислительной стабильности смазочных масел, как работавших, так и товарных, на их работоспособность.

Задачей изобретения является повышение достоверности оценки качества работающих и товарных смазочных масел путем учета изменения вязкости диспергирующих свойств, термоокислительной стабильности и состояния фильтрующих элементов.

Поставленная задача решается тем, что в способе определения работоспособности смазочных масел путем центрифугирования пробы масла с последующим фотометрированием согласно изобретению отбирают пробу работающего масла, делят ее на три части, первую часть пробы масла используют для определения вязкости, вторую часть пробы масла подвергают центрифугированию с последующим фотометрированием и определением коэффициента поглощения светового потока отцентрифугированной пробы масла, третью часть пробы масла подвергают испытанию на термоокислительную стабильность в течение не более двух часов при температуре, соответствующей базовой основе смазочного масла, определяют коэффициент поглощения светового потока и вязкость окисленной пробы, а работоспособность смазочного масла определяют из выражения

Пp = (Kпо-Kпц)η0/η,

где Пр - коэффициент работоспособности смазочного масла;

Кпо - коэффициент поглощения светового потока пробы окисленного масла;

Кпц - коэффициент поглощения светового потока пробы работавшего масла после его центрифугирования;

η0,η - соответственно вязкость окисленной и исходной проб работающего масла.

Сравнительный анализ известного способа и заявленного показал, что последний обладает следующими отличительными признаками.

Измерение вязкости пробы работающего масла до и после его окисления позволяет определить, насколько отработанный маслом ресурс влияет на изменение вязкости после его окисления. Чем больший ресурс отработало масло, тем его вязкость после окисления будет больше. Поэтому отношение вязкости после окисления работавшего масла к вязкости исходной пробы работавшего масла определяет, насколько условия эксплуатации техники повлияли на изменение вязкости.

Центрифугирование отобранной пробы работавшего масла на малообъемной центрифуге с последующим ее фотометрированием и определением коэффициента поглощения светового потока отцентрифугированной пробы масла позволяет определить состояние системы фильтрации и диспергирующие свойства работавшего масла. Чем больше загрязнена система фильтрации, тем меньше ее производительность, а значит в работавшем масле накапливаются эксплуатационные примеси, которые при центрифугировании выпадают в осадок. Эксплуатация масел с большой концентрацией примесей приводит к загрязнению масляной системы, маслоподводящих каналов и режимов смазки, что в целом влияет на долговечность узлов трения.

Испытание работавших масел на термоокислительную стабильность с последующим фотометрированием и определением коэффициента поглощения светового потока позволяет установить влияние условий эксплуатации техники на этот показатель, т. к. при эксплуатации концентрация антиокислительной присадки в работающем масле уменьшается. Поэтому разность между коэффициентами поглощения светового потока после окисления масла и после центрифугирования исходной пробы работающего масла характеризует его диспергирующие свойства, термоокослительную стабильность и состояние фильтрующих элементов. Все эти отличительные признаки направлены на решение поставленной задачи - повышение достоверности оценки качества работающего масла.

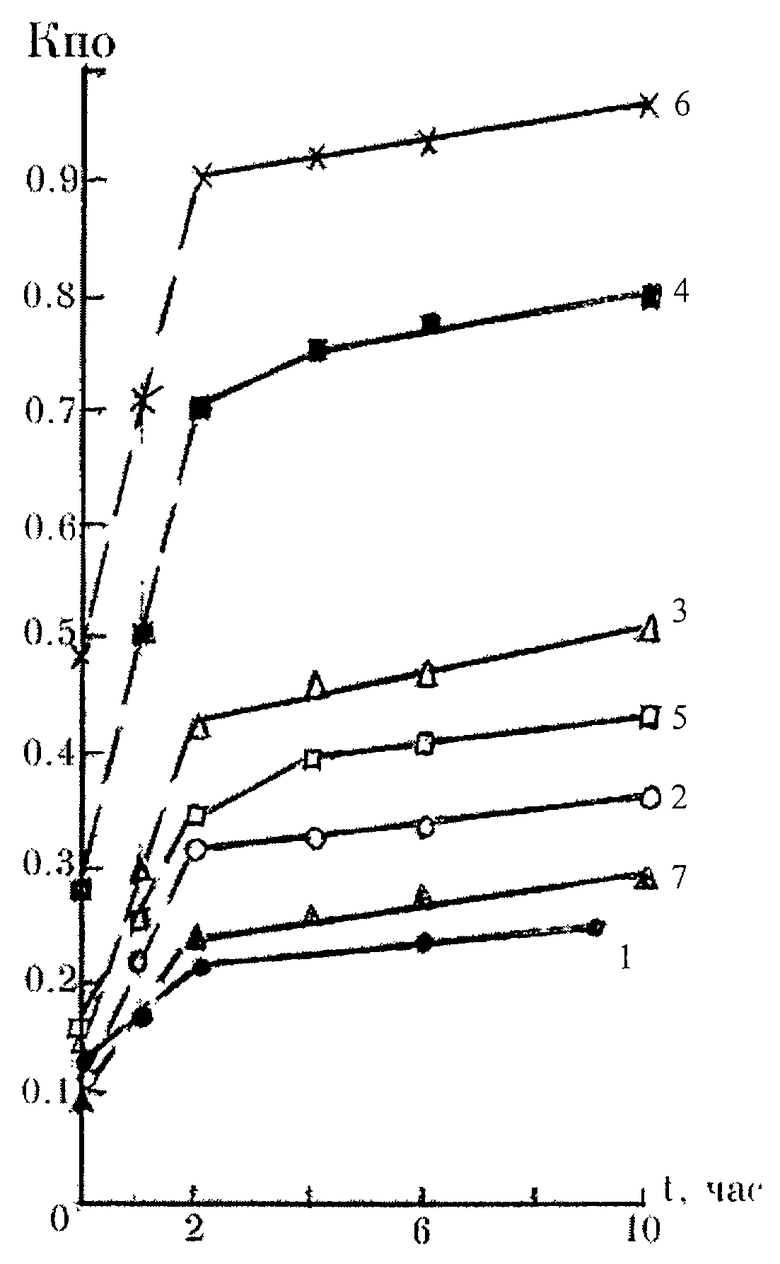

На чертеже приведены зависимости коэффициента Кпо поглощения светового потока от времени испытания различных работавших масел при температуре окисления 170oС.

Способ определения работоспособности смазочных масел осуществляется следующим образом.

Пробу масла отбирают из масляной системы в объеме не менее 120 г и делят ее на три части. Первую часть пробы масла используют для определения вязкости (η) на малообъемном вискозометре (9 г).

Вторую часть пробы масла центрифугируют на малообъемной (2 г) центрифуге с последующим фотометрированием и определением коэффициента поглощения светового потока (Кпц) отцентрифугированной пробы масла.

Третью часть пробы масла в объеме 100 г подвергают испытанию в течение не более двух часов на термоокислительную стабильность с последующим фотометрированием и определением коэффициента Кпо поглощения светового потока окисленного масла, а также определению вязкости окисленного масла.

Испытания на термоокислительную стабильность проводят при температурах, установленных в зависимости от базовой основы масла (минеральная, синтетическая), условий нагруженности механизмов и температурных режимов их работы. Так, для синтетических моторных масел эта температура принимается 180oС, а для минеральных - 170oС, для гидравлических минеральных масел - 160oС, трансмиссионных и индустриальных масел - 150oС.

Время испытания работавших масел на термоокислительную стабильность (не более двух часов) обосновано экспериментально зависимостями термоокислительной стабильности от времени испытания (см чертеж). Первая точка зависимости на оси ординат для всех исследованных масел определяет коэффициент поглощения светового потока исходных (отобранных) проб масел. После двух часов испытания работавших масел на термоокислительную стабильность коэффициент поглощения светового потока резко увеличивается (вторая точка зависимостей). При увеличении времени испытания (более двух часов) интенсивность окисления всех исследуемых работавших масел уменьшается. Линии (пунктирные), соединяющие первую и вторую точки зависимостей, характеризуют скачкообразное изменение коэффициента поглощения светового потока. Такое скачкообразное изменение коэффициента поглощения светового потока при окислении масел вызвано уменьшением их внутренней энергии. Поэтому увеличение времени испытания более двух часов нецелесообразно ввиду увеличения трудоемкости оценки работоспособности работающих масел, а уменьшение времени испытания снижает достоверность оценки, так как процесс более интенсивного окисления масла еще не завершился.

По показателям измерения трех частей проб масел определяют работоспособность работавшего масла в сравнении с допустимыми показателями, устанавливаемыми на основании математической статистики для различных масел, применяемых в двигателях внутреннего сгорания, трансмиссиях, гидроприводах и технологическом оборудовании. По разности между допустимым показателем работоспособности и текущим его значением определяют остаточный ресурс работы контролируемого масла.

Работоспособность работавшего масла определяется выражением

Пp = (Kпо-Kпц)η0/η,

где Пр - коэффициент работоспособности смазочного масла;

Кпо - коэффициент поглощения светового потока пробы окисленного масла;

Кпц - коэффициент поглощения светового потока пробы работавшего масла после его центрифугирования;

η0 и η - соответственно вязкость окисленной и исходной проб работавшего масла.

Разность (Кпо-Кпц) учитывает диспергирующие свойства работавшего масла, его склонность к окислению и состояние фильтрующих элементов масляной системы.

Диспергирующие свойства определяют способность смазочного масла удерживать эксплуатационные примеси (примеси, образующиеся при эксплуатации механических систем) во взвешенном состоянии. Однако при эксплуатации примеси загрязняют фильтрующие элементы, что уменьшает их производительность и приводит к увеличению концентрации эксплуатационных примесей в масле.

Физический смысл предлагаемого показателя оценки работоспособности смазочных масел заключается в том, что смазочное масло обладает внутренним (потенциальным) энергетическим состоянием, зависящим от базовой основы, из которой оно производится, и легирующих присадок, придающих ему необходимые свойства. В процессе работы механизма смазочное масло расходует внутреннюю энергию на сопротивление внешним воздействиям, действующим на механическую систему (условия эксплуатации, нагрузочно-скоростные и температурные режимы), поэтому вязкость и термоокислительная стабильность масла в процессе эксплуатации изменяются. Чем больше израсходована внутренняя энергия масла, тем больше изменяется вязкость и термоокислительная стабильность.

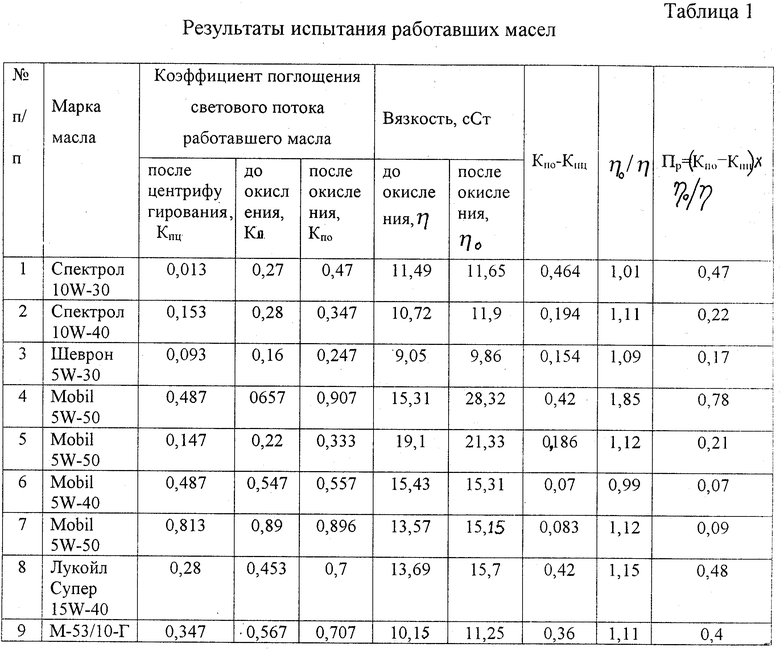

Результаты испытания работавших масел по предлагаемому способу приведены в табл. 1.

Из табл. 1 видно, что разность (Кпо-Кпц), учитывающая термоокислительную стабильность, диспергирующие свойства работавших масел в двигателях внутреннего сгорания и состояние фильтрующих элементов, находится в пределах от 0,07 до 0,464. Наихудшими свойствами обладают пробы масел 1, 4, 8 и 9.

Отношение значения вязкости работавшего масла после окисления к вязкости исходной пробы масла характеризует ее изменение при окислении. Это отношение находится в пределах от 0,99 до 1,85. Наибольшим значением этого отношения обладают пробы масел 4, 8, 5 и 7.

Коэффициент работоспособности Пр отработанных масел находится в пределах от 0,07 до 0,78. Наибольшее значение коэффициента работоспособности Пр наблюдается для проб масла 4, 8 и 1.

Предел работоспособности моторных масел по коэффициенту Пр должен находиться в пределах 0,45-0,5. При достижении этого значения смазочное масло должно заменяться новым. Поэтому на основании данных табл.1 работавшее масло 4 переработало установленный ресурс и его необходимо заменить раньше, а масла 1 и 9 выработали свой ресурс и подлежат замене. Остальные масла можно эксплуатировать.

Предлагаемый способ является универсальным для любого смазочного масла (моторное, трансмиссионное, гидравлическое, индустриальное), предварительно подобранного к тому или иному механизму. Для этого необходимо установить предельные значения коэффициента Пр.

Для чистых (товарных, неработающих) масел коэффициент работоспособности определяется из выражения

так как Kпц=0.

Коэффициент работоспособности смазочного масла показывает, на какую величину изменяется его внутренняя энергия. Поэтому, чем меньше значение коэффициента, тем больше внутреннее энергетическое состояние смазочного масла, т.е. оно способно сопротивляться внешним воздействиям, действующим на механическую систему, и, наоборот, чем больше значение коэффициента, тем меньшей внутренней энергией обладает контролируемое масло, тем меньше оно может противостоять внешним воздействиям.

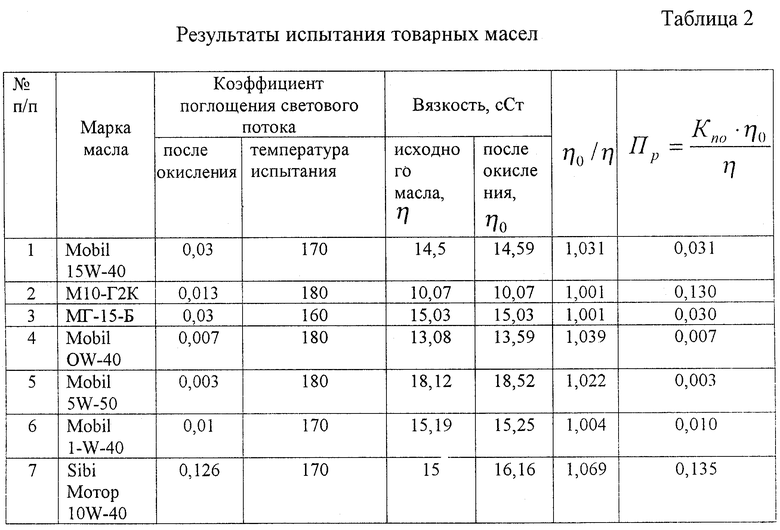

Результаты испытания товарных масел по предлагаемому способу приведены в табл. 2. Товарные масла подвергались испытанию на термоокислительную стабильность в течение двух часов при температуре в зависимости от базовой основы и назначения.

Из табл. 2 видно, что наибольшему изменению коэффициента работоспособности Пр подвержены масла 2 и 7. Это значит, что при данном температурном режиме испытания расходуется большая часть внутренней энергии данных масел.

Наибольшей внутренней энергией обладают синтетические масла 4 и 5, а также минеральные масла 1, 3 и 6.

Применение способа позволяет определить качество товарного масла, максимально использовать ресурс работы масел при эксплуатации техники, периодически осуществлять контроль за его состоянием в процессе применения и определять остаточный ресурс работы путем сравнения с предельным значением коэффициента работоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ СМАЗОЧНЫХ МАСЕЛ | 2011 |

|

RU2451293C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТОЯНИЯ РАБОТАЮЩИХ МОТОРНЫХ МАСЕЛ И ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2713810C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ СМАЗОЧНЫХ МАСЕЛ | 2019 |

|

RU2713920C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2219530C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2247971C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМИЧЕСКОЙ СТАБИЛЬНОСТИ СМАЗОЧНОГО МАСЛА | 2003 |

|

RU2240558C1 |

| СПОСОБ ПОВЫШЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ СМАЗОЧНЫХ МАСЕЛ | 2014 |

|

RU2547263C1 |

| СПОСОБ КЛАССИФИКАЦИИ СМАЗОЧНЫХ МАТЕРИАЛОВ ПО ПАРАМЕТРАМ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ | 2016 |

|

RU2625037C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2598624C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2618581C1 |

Изобретение относится к технологии оценки качества жидких смазочных материалов и, в частности, к определению ресурса их работы. В способе определения работоспособности смазочных масел путем центрифугирования пробы масла с последующим фотометрированием отбирают пробу работавшего масла, делят ее на три части: первую часть пробы масла используют для определения вязкости, вторую часть пробы масла подвергают центрифугированию с последующим фотометрированием и определением коэффициента поглощения светового потока отцентрифугированной пробы, третью часть пробы масла подвергают испытанию на термоокислительную стабильность в течение не более 2 ч при температуре, соответствующей базовой основе смазочного масла, определяют коэффициент поглощения светового потока и вязкость окисленной пробы, а работоспособность смазочного масла определяют из выражения: Пp = (Kпо-Kпц)η0/η, где Пр - коэффициент работоспособности смазочного масла; Кпо - коэффициент поглощения светового потока пробы окисленного масла; Кпц - коэффициент поглощения светового потока пробы работавшего масла после его центрифугирования; η0 и η - соответственно вязкость окисленной и исходной проб работавшего масла. Достигается повышение достоверности определения. 1 ил., 2 табл.

Способ определения работоспособности смазочных масел путем центрифугирования пробы масла с последующим фотометрированием, отличающийся тем, что отбирают пробу работавшего масла, делят ее на три части, первую часть пробы масла используют для определения вязкости, вторую часть пробы масла подвергают центрифугированию с последующим фотометрированием и определением коэффициента поглощения светового потока отцентрифугированной пробы масла, третью часть пробы масла подвергают испытанию на термоокислительную стабильность в течение не более двух часов при температуре, соответствующей базовой основе смазочного масла, определяют коэффициент поглощения светового потока и вязкость окисленной пробы, а работоспособность смазочного масла определяют из выражения

Пр=(Кпо-Кпц)η0/η,

где Пр - коэффициент работоспособности смазочного масла;

Кпо - коэффициент поглощения светового потока пробы окисленного масла;

Кпц - коэффициент поглощения светового потока пробы работавшего масла после его центрифугирования;

η0 и η - соответственно вязкость окисленной и исходной проб работавшего масла.

| Способ определения работоспособности смазочных масел | 1980 |

|

SU930120A1 |

| Способ определения работоспособности смазочного масла | 1980 |

|

SU941899A1 |

| Способ проверки качества моторного масла | 1983 |

|

SU1091063A1 |

| СПОСОБ ОЦЕНКИ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ | 0 |

|

SU197267A1 |

| Способ определения смазывающей способности масел | 1974 |

|

SU487347A1 |

| Способ определения смазочных свойств смазок,подсмазочных покрытий и смазочно-охлаждающих жидкостей для холодной штамповки металлов | 1978 |

|

SU734567A1 |

| Способ определения смазочной способности смазочных материалов и устройство для его осуществления | 1984 |

|

SU1226310A1 |

| ПРИБОР ДЛЯ ОЦЕНКИ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МОТОРНЫХ МАСЕЛ | 0 |

|

SU179083A1 |

| Установка для испытания моторных масел | 1988 |

|

SU1587442A1 |

| БЕЛЯНИН Б.В., ЭРИХ В.Н | |||

| Технический анализ нефтепродуктов и газа | |||

| - Л.: Гостоптехиздат, 1962, с.252-260 | |||

| АЛЬТМАН А.А., СТАРИКОВА Е.В | |||

| Методы испытания нефтепродуктов | |||

| - М | |||

| - Л.: Гостоптехиздат, 1949, с.404-406. | |||

Авторы

Даты

2004-01-20—Публикация

2002-09-16—Подача