Поставленная цель достигается тем, что испытание ироводят при иеременной радистльной и асимметричной осевой нагрузках и по отношению времени работы иодшинника до его выкрашивания на испытуемом масле ко времеии работы на эталонном масле судят о смазываюндей способности масла.

При использованни переменных режимос нагрузки иремя испытания сокращается до 15-30 час в зависимости от к-ачества масла. При назначении переменных режнмов нагрузки учитывают характер работы авиационных двигателей в летно-эксилуатационных условиях. При этом нагрузки и время их действия в методике ускоренных испытаний эквивалентны времени и нагрузкам, действующим иа подшипники в двигателе при его эксплуатации.

Сок)ащеиия времени испытаний и уменьшения числа контрольных подшиипиков для опыта до 3 щтук достигают введением асимметричной осевой нагрузки контрольного подшипника. При этом подшиииик работает в условиях взаимного перекоса колец, который может возникнуть при эксплуатации от деформации корпуса при эволюциях самолета под действием переменных по величине и направлению нагрузок и, градиентов темиератур. При иерекосе колец возникаЕОт контактные наиряжеиия, в несколько раз иревышающие доиустимые. В результате перекоса колен подшипников, сопровождающегося проскальзыванием тел качеиия, в определенных участках колец и шариков образуется местное повреждеяие поверхпостей, переходящее в усталостное выкрашиваиие материала. Количество опытного масла в результате сокраще1 ия времени испытаний составляет 15-30 л.

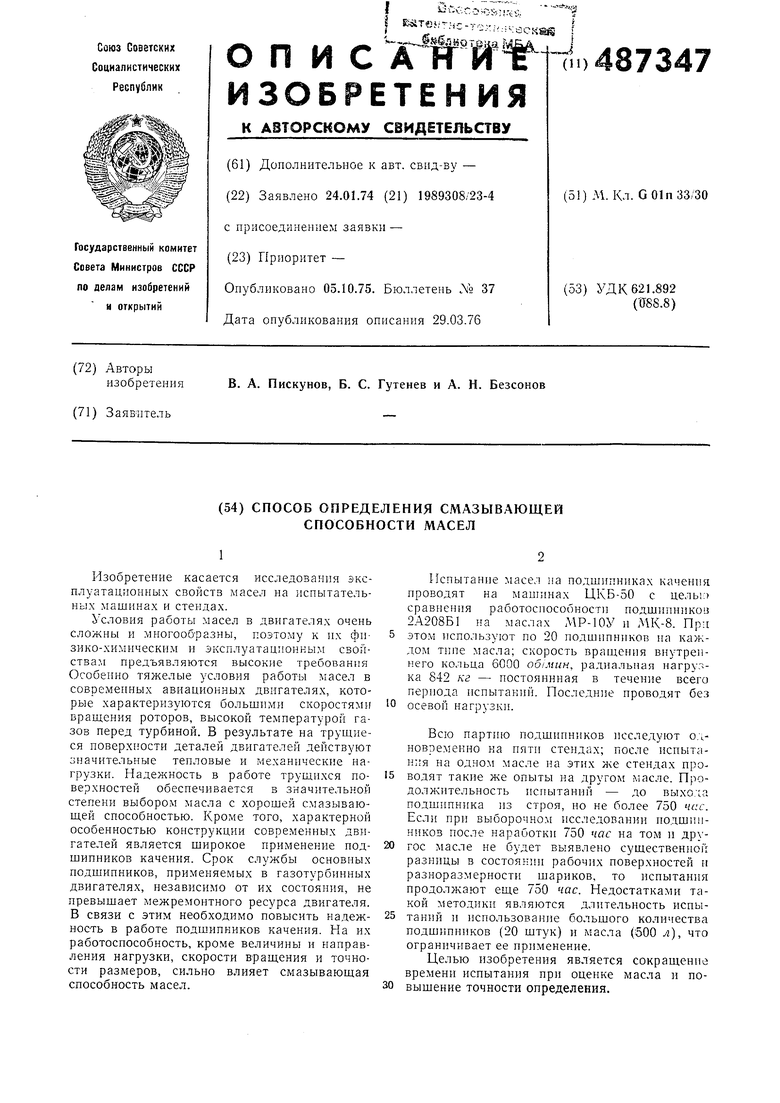

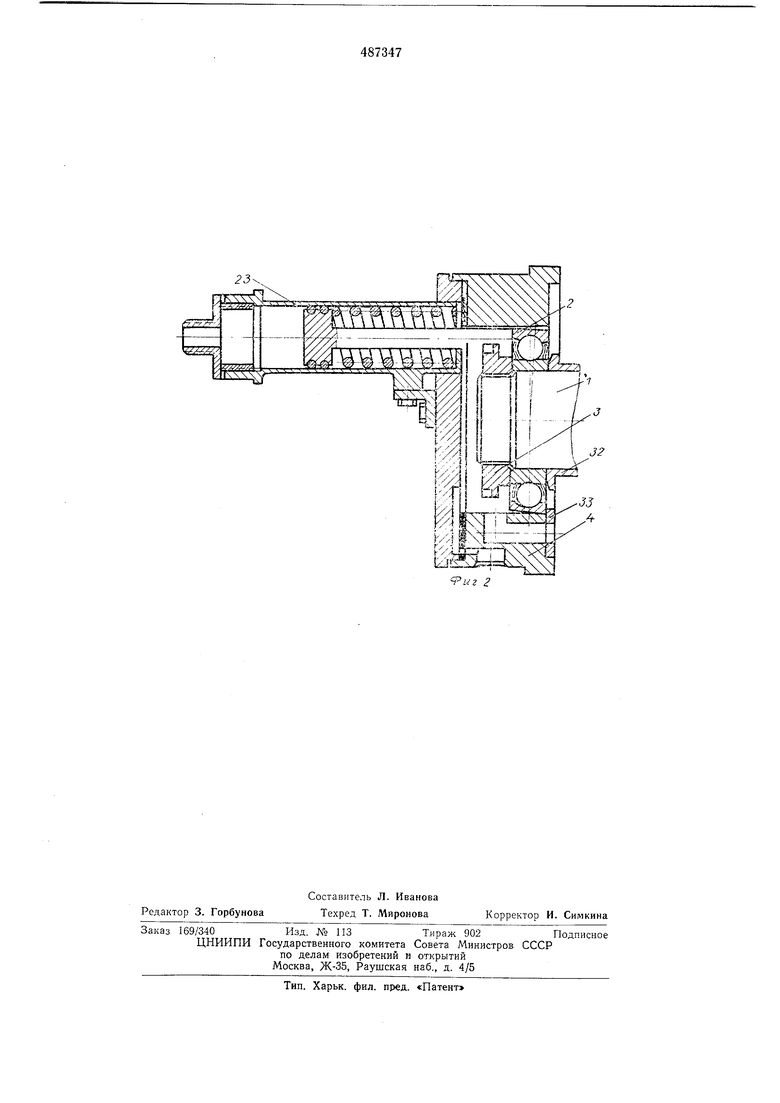

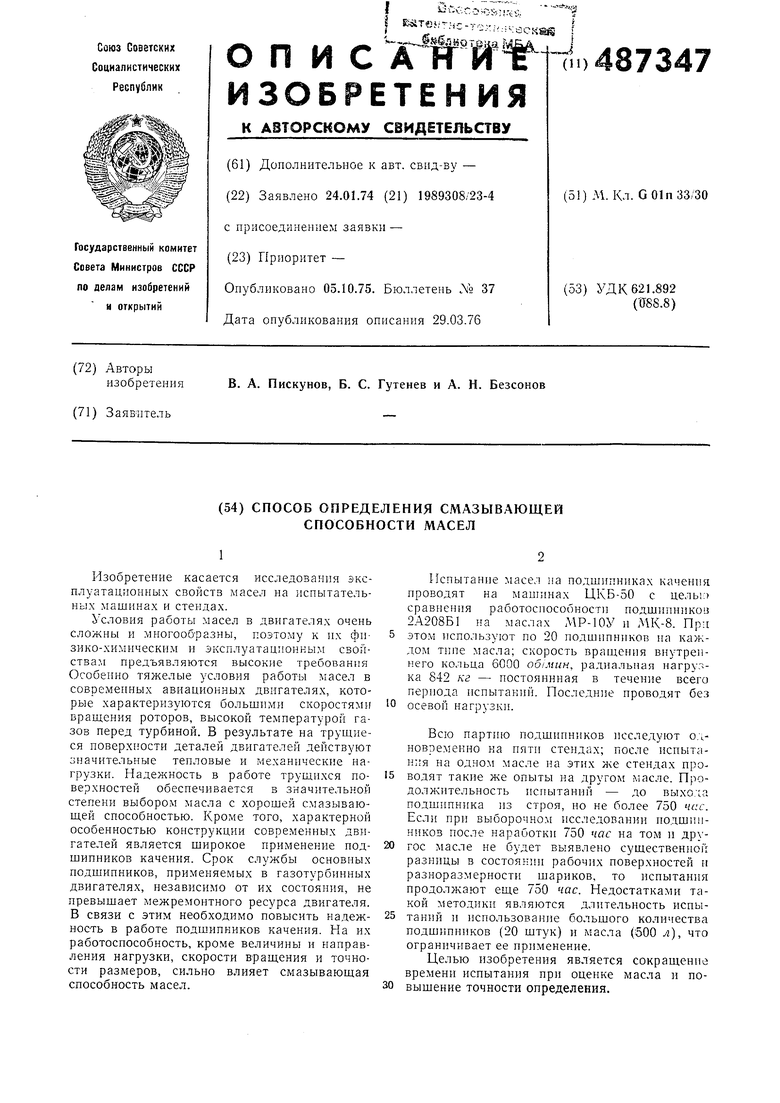

На фиг. 1 изображена испытательная машина ЦКБ-50, на которой определяют смазывающие свойства масел по предлагаемому способу; иа фиг. 2 - узел перекоса.

Па вал / наирессованы контрольный иодшиииик 2 и рабочие подшипники 3, смонтированные в оснастке 4. Между, подшипниками на вал посажеиы втулки 5. Вал с оснасткой размещен в корпусе 6, который кренится в станине 7. Приводом испытательной машины служит электродвигатель 5, вращение от которого передается через шкивы 9, связа«. клипоремеиной передачей 10, вал // с установленными иа нем подшипниками 12 и муфту 13 сцеплепия. Масляная система такой машины состоит из масляного бака 14, трубы 15 слива масла, масляного насоса 15, манометра 17 для замера давления масла и масломагистрали 18. Температуру масла в баке измеряют термопарой 19. Радиальную изгру::ку создают прессом 20 радиального нагружения и контролируют магюметром 2L Усилие перекоса создаЕот прессом 22 нагружеиня через гидравлический цилиндр 23 и контролируют по манометру 24. Температуру контрольного подшипника 2 замеряют тер.мопарой 25.

Пачало усталостного выкрашивания рабочих поверхностей подшнпников определяют при помои;и системы автоматического отключения стенда, который включает датчик 26, усилитель 27, автоматическое устройство 28, электромагиитный клаиан 29, магпитнь Й пускатель 30.

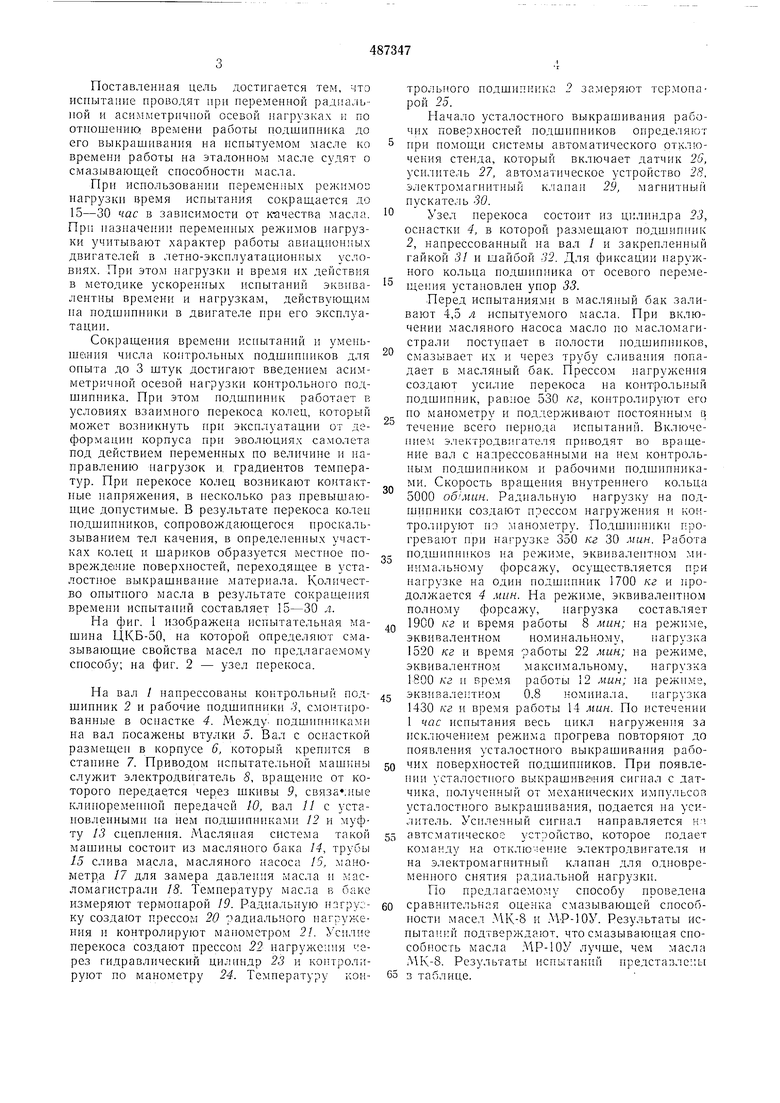

Узел перекоса состоит из цилиндра 23, осиастки 4, в которой размешают подшиппик 2, напрессованный на вал / и закреиленный гайкой 31 и шайбой 32. Для фиксации иаружного кольца нодшипника от осевого перемещения установлен упор 33.

Перед испытаниями в масляный бак заливают 4,5 л испытуемого масла. При включении масляного насоса масло ио масломагистрали пос1упает в полости иодшииииков, смазывает их и через трубу сливания попадает в .масляпый бак. Прессом нагруження создают усилне перекоса на контрольный подшипиик, равное 530 кг, контролируют его ио манометру и поддерживают постоянным а течение всего периода исиытаний. Включепием электродвигателя приводят во вращение вал с напрессованными на нем контрольным иодшипником и рабочими подшипниками. Скорость вращения внутреннего кольца

; 5000 облшн. Радиальную нагрузку иа подшпиники создают прессо.м нагружения и контро.ифуют 1ГО манометру. Подщинники прогревают при нагрузке 350 кг 30 мин. Работа подшипников на режиме, эквивалентном минима;1ьному форсажу, осуществляется ири нагрузке на один подшипник 1700 кг и продолжается 4 мин. Па режиме, эквивалентном полному форсажу, нагрузка составляет 1900 кг и время работы 8 мин; иа режиме, номинальному, нагрузка

эквивалеитном 1520 кг и время работы 22 мин; на режиме, максимальному, нагрузка эквивалентном работы 12 мин; на режнме, 1800 кг и время 0.8 номинала, нагрузка эквивалентном 1430 кг и время работы 14 мин. По истечении 1 час испытания весь цикл иагруженпя за исключением режима прогрева повторяют до появления усталостиого выкращиваргия рабочих иоверхностей подщипников. При появлении усталостиого выкрашивания сигиал с датчика, иолучсиный от механических импульсоп усталостного выкрашивания, подается на усилитель. Усиленный сигиал направляется н-. автоматическое устройство, которое подает команду на отключение электродвигателя и на электромагнитный клапан для одновременного снятия радиальной нагрузки.

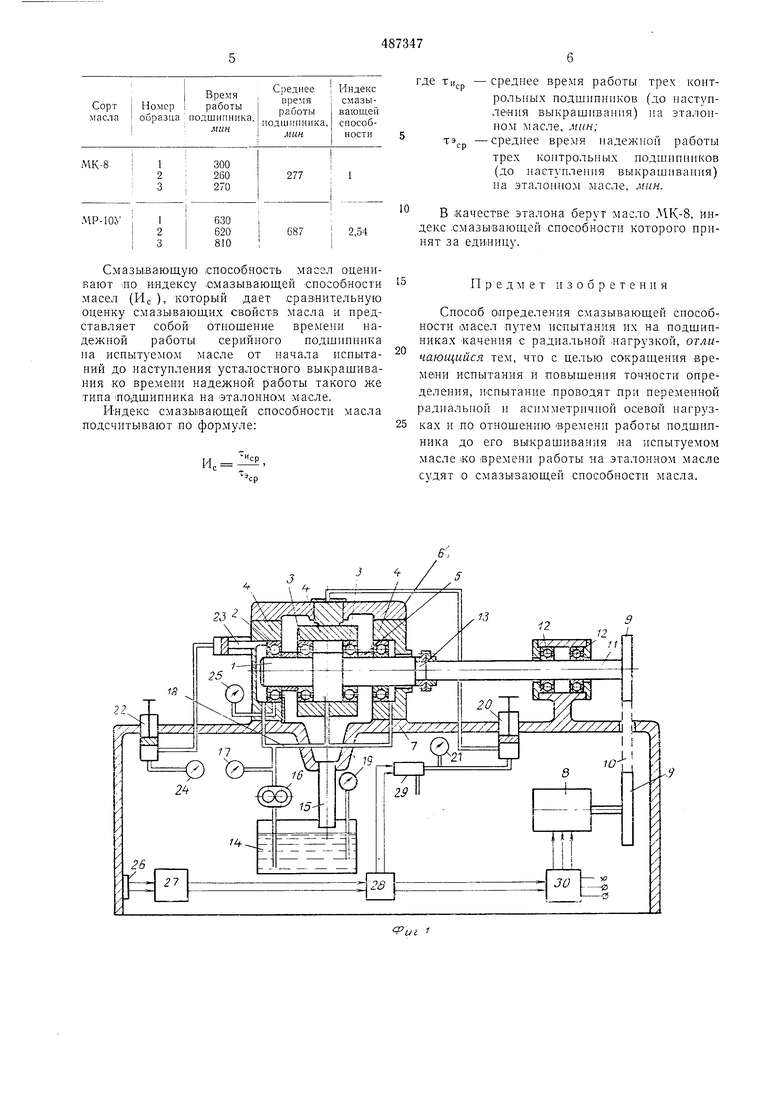

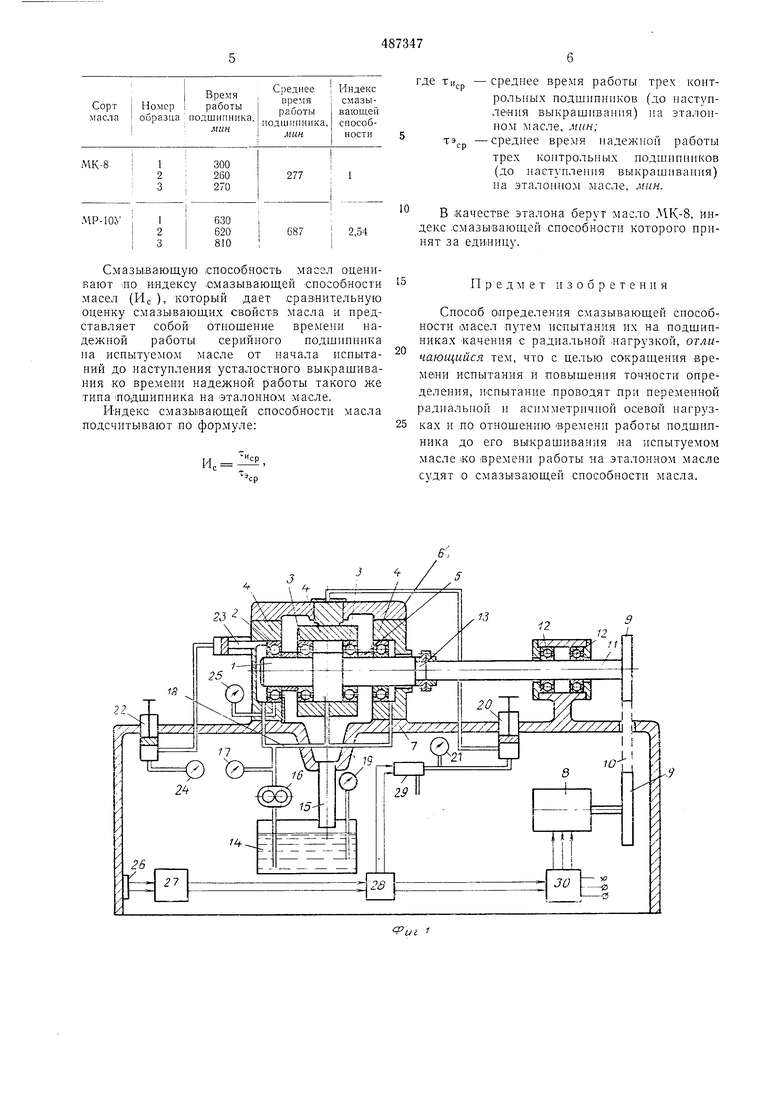

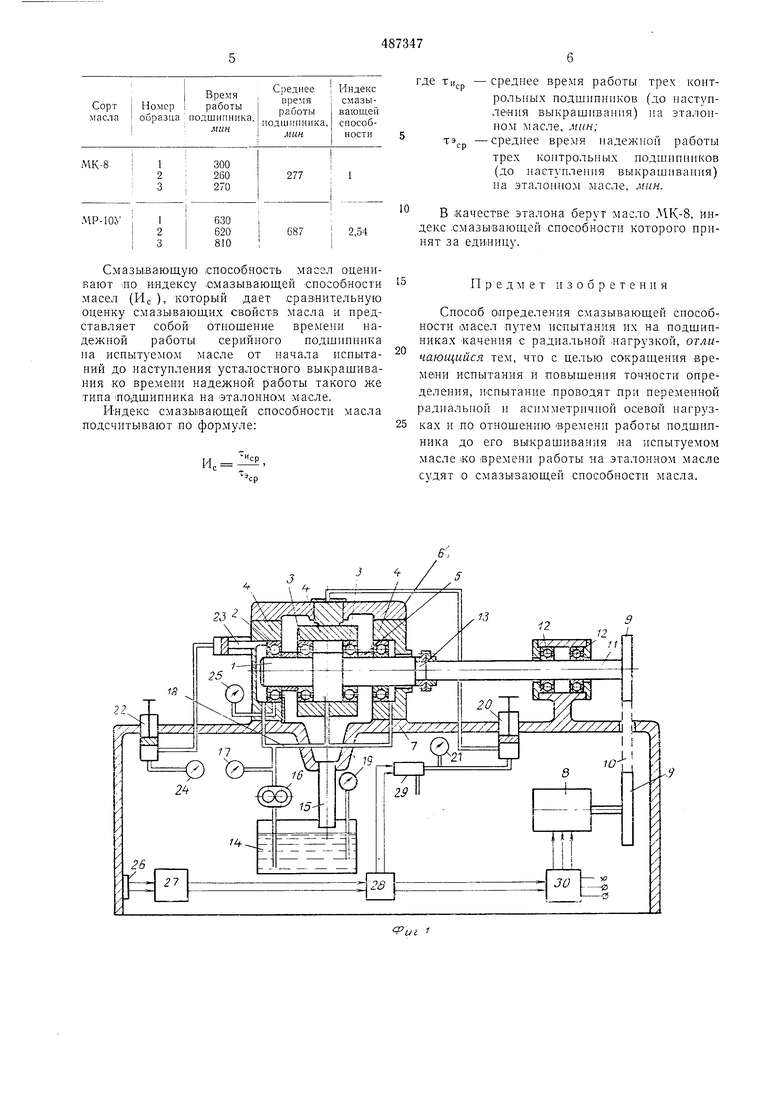

По предлагаемому способу проведена сравнптельная оценка смазывающей способности масел МК-8 и МР-10У. Результаты испытаний подтверждают, что смазывающая способность масла МР-10У лучше, чем масла МК-8. Результаты испытаний представлены 3 таблице.

Смазывающую способность масел оценивают по индексу смазывающей способности масел (Ис ), который дает сравнительную оценку смазывающих свойств масла и представляет собой отнощение времени надежной работы серийного подшипника па испытуемом масле от начала испытаний до наступления усталостного выкращивапия ко времени надежной работы такого же типа подщиппика па эталонном масле.

Индекс смазывающей способности масла подсчитывают по формуле:

И -

I LC

ср

6

средЕ ее время работы трех контгде т и,

ср рольных подшипников (до наступления выкрашивания) на эталонном масле, мин;

среднее время надежной работы

ТЭ

ср трех контрольных подшипников (до наступления выкрашивания) на эталонном ; 1асле, мин.

В качестве эталона берут масло МК-8, индекс смазьгзающей способности которого принят за единицу.

Предмет изобретения

Способ определения смазывающей способности 1масел путем испытания их на подшипниках качения с радиальной .нагрузкой, отличающийся тем, что с целью сокращения времени испытания и повыщения точности определения, испытание .проводят при переменной радиальной и асимметричной осевой нагрузках и :ПО отнощению времени работы иодшипника до его выкрашивания на испытуемом масле iKo времени работы на эталонном масле судят о смазызающей способности масла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения работоспособности смазочного масла | 1980 |

|

SU941899A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ РАБОТЫ В ВЕРТОЛЕТНЫХ АГРЕГАТАХ | 2001 |

|

RU2203312C1 |

| ВСЕСЕЗОННАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ТРАНСМИССИЙ И ШАРНИРОВ ВИНТОВ ВЕРТОЛЕТОВ | 1997 |

|

RU2122569C1 |

| ИСПЫТАТЕЛЬНАЯ ГОЛОВКА ДЛЯ ИССЛЕДОВАНИЯ ПОДШИПНИКОВ КАЧЕНИЯ НА ДОЛГОВЕЧНОСТЬ | 1972 |

|

SU355526A1 |

| Стенд для испытания подшипников | 1959 |

|

SU128187A1 |

| МНОГОЦЕЛЕВАЯ ПЛАСТИЧНАЯ СМАЗКА ДЛЯ УЗЛОВ ТРЕНИЯ МАШИН И МЕХАНИЗМОВ | 1997 |

|

RU2122570C1 |

| МАСЛО ДЛЯ ОСЕВЫХ ШАРНИРОВ ВИНТОВ ВЕРТОЛЕТОВ | 1994 |

|

RU2100424C1 |

| Способ испытания масел для тяжело нагруженных быстроходных зубчатых колес | 1955 |

|

SU106768A1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ МАСЛЯНОГО СЛОЯ ШАТУННОГО ПОДШИПНИКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2028594C1 |

| Способ оценки смазывающей способности масел | 1984 |

|

SU1245939A1 |

23

Ш

л

2

Авторы

Даты

1975-10-05—Публикация

1974-01-24—Подача