Изобретение относится к машиностроению, а именно к холодной раскатки деталей типа тел вращения, предназначенной для придания им заданной геометрической формы и размеров.

Известен способ [1] для раскатки деталей вращения тремя фасонными валками, между которыми установлена заготовка. Однако при раскатке фасонными валками возникает значительная сила раскатки, которая может вызвать упругую деформацию заготовки и вызвать погрешности обработки.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ раскатки деталей типа колец фасонным раскатным инструментом путем принудительного вращения их под нагрузкой [2]. Оси инструмента и заготовки устанавливают параллельно, а профиль инструмента берут равным профилю участка обрабатываемой поверхности.

Недостатками данного способа являются повышенные усилия раскатки и повышенные силы трения на поверхности контакта инструмента и заготовки, что снижает точность обработки и повышает затраты энергии. Кроме того, если профиль обрабатываемой поверхности существенно отличается от профиля раскатного инструмента, то обработке подвергается лишь часть поверхности детали, которая приобретает профиль инструмента, а остальная часть профиля детали остается необработанной, что снижает качество обработки.

Целью предлагаемого изобретения является снижение усилий раскатки и сил трения в процессе обработки, а также повышение качества обработки.

Поставленная цель достигается тем, что в известном способе раскатки деталей типа колец фасонным раскатным инструментом путем принудительного вращения их под нагрузкой, ось вращения раскатного инструмента располагают под острым углом к оси вращения детали, а профиль раскатного инструмента определяют в зависимости от значения этого угла.

Отличительными признаками предлагаемого способа являются:

- расположение оси раскатного инструмента под острым углом к оси вращения заготовки;

- выбор профиля раскатного инструмента в зависимости от значения угла пересечения осей заготовки и инструмента.

Так как ось раскатного инструмента располагается под острым углом к оси вращения заготовки, то контакт рабочей поверхности инструмента и заготовки в каждый фиксированный момент времени осуществляется не по всему профилю, а по отдельному участку профиля заготовки. В результате снижения площади контакта инструмента и заготовки существенно снижается усилие раскатки и уменьшаются силы трения в процессе обработки. Но в результате движения раскатки раскатной инструмент последовательно взаимодействует со всеми точками профиля, что повышает качество обработки. С уменьшением сил трения повышается качество обработки, так как при больших силах трения обычно возникает перенаклеп и шелушение поверхности. Для достижения заданной точности профиля заготовки осуществляют коррекцию профиля раскатного инструмента в зависимости от угла пересечения осей.

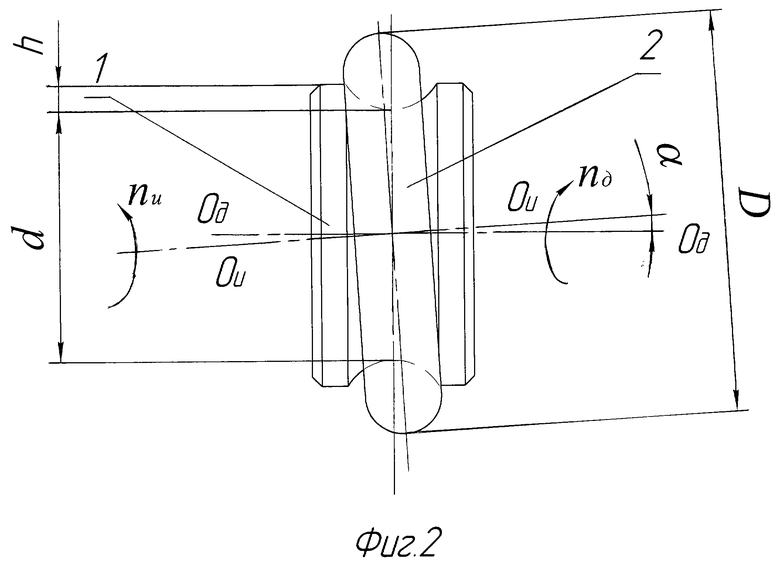

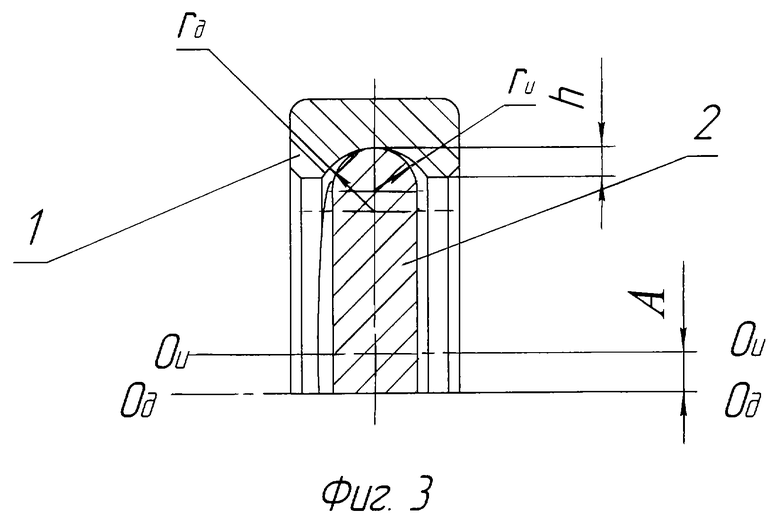

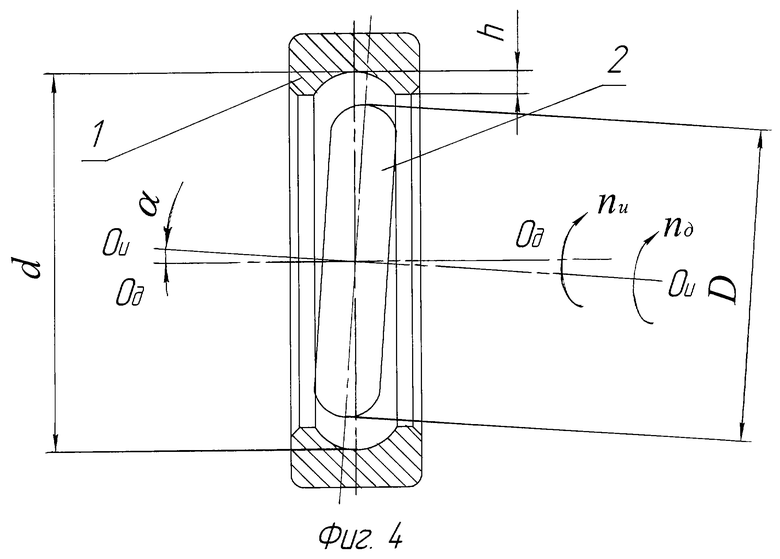

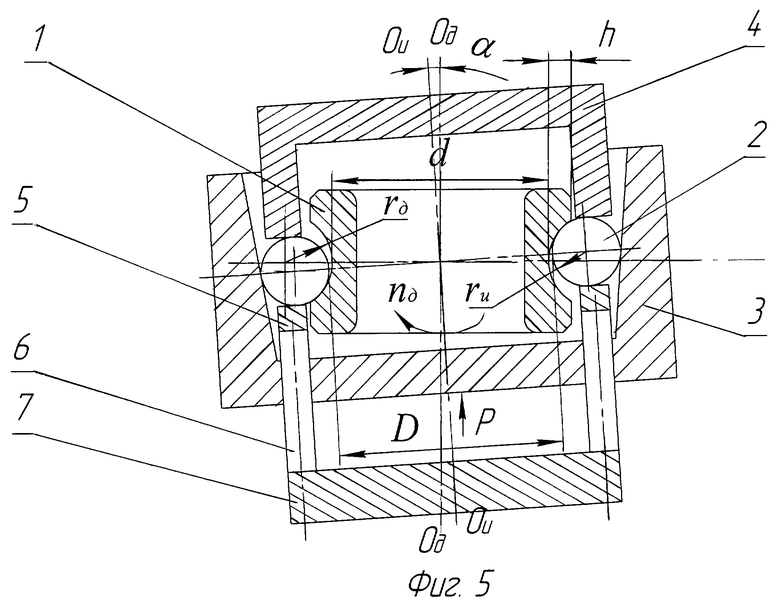

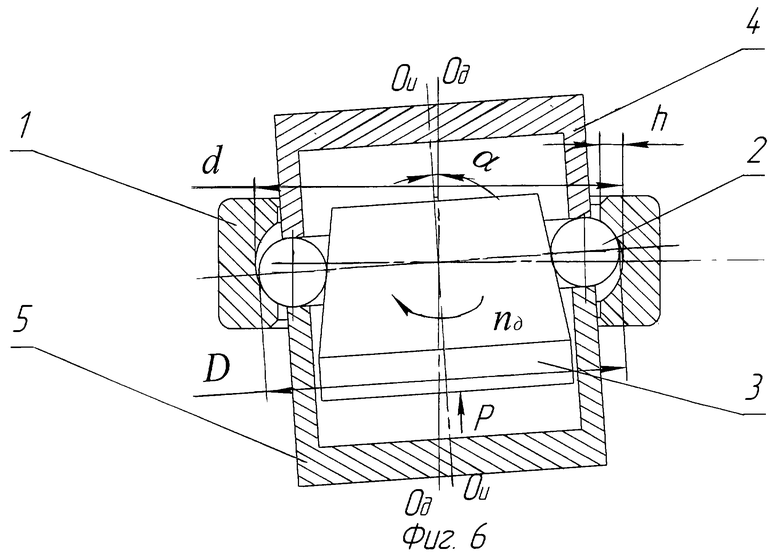

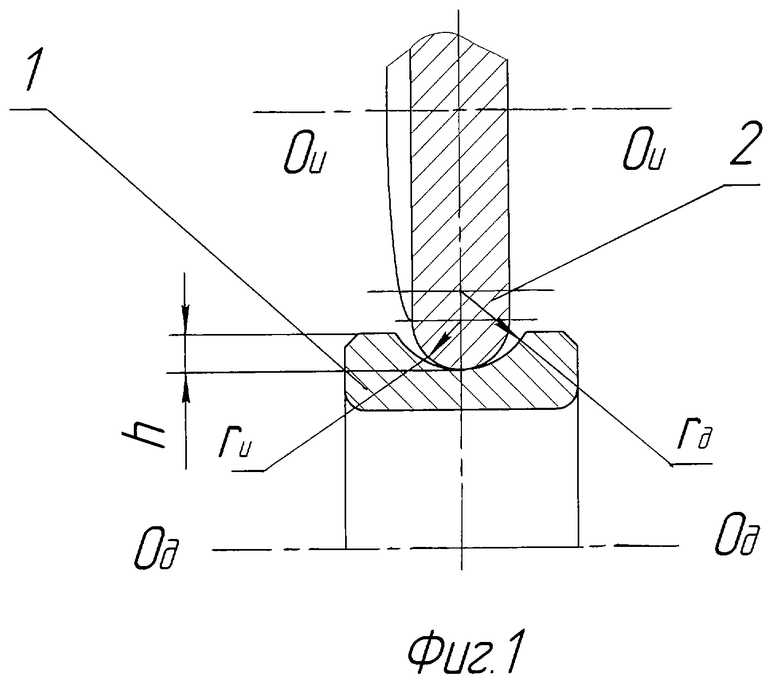

Сущность изобретения поясняется чертежами, где на фиг.1 представлена схема осуществления способа раскатки внутреннего кольца шарикоподшипника дисковым раскатным инструментом, на фиг.2 - то же, но вид сверху, на фиг.3 - схема осуществления способа раскатки наружного кольца шарикоподшипника дисковым раскатным инструментом, на фиг.4 - то же, но вид сверху, на фиг.5 - схема осуществления способа раскатки внутреннего кольца шарикоподшипника шариковым раскатным инструментом, на фиг.6 - схема осуществления способа раскатки наружного кольца шарикоподшипника шариковым раскатным инструментом.

Дорожку качения внутреннего кольца 1 шарикового подшипника (фиг.1) подвергают раскатке под нагрузкой Р дисковым раскатным инструментом 2. Деталь 1 принудительно вращают вокруг ее оси Од-Од с частотой nд. Под действием сил трения с деталью 1 свободно вращается инструмент 2 с частотой nи. Центр вращения инструмента располагают на расстоянии А от центра вращения детали. Ось Ои-Ои инструмента 2 (фиг.2) располагают под острым углом α к оси Од-Од кольца 1. Радиус rи профиля инструмента 2 берут меньше радиуса rд профиля кольца 1 (фиг.1), поэтому в каждый фиксированный момент времени инструмент 2 взаимодействует с профилем детали 1 в одной точке. Но за счет расположения оси Ои-Ои инструмента 2 под углом α к оси Од-Од детали 1 инструмент 2 в процессе раскатки взаимодействует в других диаметральных сечениях детали 1 со всеми другими точками ее профиля, осуществляя тем самым обработку по всему профилю. В результате такой обработки площадь контакта инструмента и заготовки снижается, уменьшается сила трения и повышается качество обработки.

При обработке наружного кольца 1 шарикового подшипника (фиг.3) дисковый инструмент 2 устанавливают внутри детали и с усилием Р прижимают к обрабатываемой поверхности. Деталь 1 принудительно вращают с частотой nд. Под действием сил трения с деталью 1 свободно вращается дисковый раскатник 2. Радиус rи профиля инструмента 2 берут меньше радиуса rд профиля кольца 1. Ось Ои-Ои инструмента 2 (фиг.4) располагают под острым углом α к оси Од-Од кольца 1.

На фиг.5 показана схема обработки внутреннего кольца 1 подшипника шариковым раскатным инструментом. В качестве раскатников берут шарики 2, которые поджимают к детали 1 конической оправкой 3 и ограничивают от перемещения вдоль оси оправки неподвижными упорами 4 и 5. Неподвижный кольцевой упор 5 связывают штифтами 6, проходящими через отверстия конического упора 3, с корпусом упора 6. Центры планетарного движения шариков и вращения детали совмещают. Радиус шариков rи берут меньше радиуса rд профиля детали 1. Ось Ои-Ои конического упора 3 и неподвижных упоров 4 и 5 наклоняют под углом α к оси Од-Од вращения кольца 1. В процессе раскатки детали 1 придают вращение вокруг своей оси Од-Од. Под действием сил трения с обрабатываемой поверхностью шарики 2 катятся по конической поверхности упора 3, совершая планетарное движение вокруг оси инструмента Ои-Ои. Так как оси инструмента Ои-Ои и детали Од-Од расположены под углом α, то шарики 2 в процессе своего планетарного движения последовательно воздействуют на все точки профиля детали, придавая ему необходимую геометрическую форму.

Таким же образом осуществляется обработка дорожки качения наружного кольца 1 шарикоподшипника (фиг.6). Шарики 2 поджимают к детали 1 конической оправкой 3 и ограничивают от перемещения вдоль оси оправки неподвижными упорами 4 и 5. Центры планетарного движения шариков и вращения детали совмещают. Радиус шариков rи берут меньше радиуса rд профиля детали 1. Ось Ои-Ои конического упора 3 и неподвижных упоров 4 и 5 наклоняют под углом α к оси Од-Од вращения кольца 1. В процессе раскатки детали 1 придают вращение вокруг своей оси Од-Од. Под действием сил трения с обрабатываемой поверхностью шарики 2 катятся по конической поверхности упора 3, совершая планетарное движение вокруг оси инструмента Ои-Ои. Так как оси инструмента Ои-Ои и детали Од-Од расположены под углом α, то шарики 2 в процессе своего планетарного движения последовательно воздействуют на все точки профиля детали, придавая ему необходимую геометрическую форму.

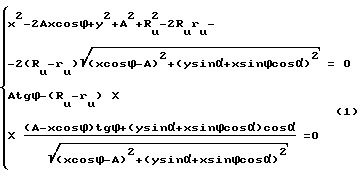

Если раскатка осуществляется шариками или тороидальным дисковым инструментом с профилем в виде дуги окружности, то, строго говоря, профиль детали получается отличным от дуги окружности и определяется выражением

где y и x - координаты точки произвольной профиля соответственно вдоль оси детали и в перпендикулярном направлении;

А - расстояние между центрами профиля детали и рабочей поверхности инструмента (при раскатке шариками А=0);

Rи - радиус наружной поверхности инструмента (Rи=0,5D);

rи - радиус профиля инструмента;

α - угол скрещивания осей детали и инструмента.

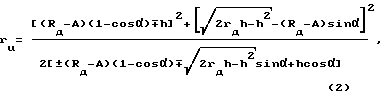

Однако на практике использовать выражение (1) неудобно. С достаточной для практики точностью при α<5o скорректированный радиус инструмента можно определить по формуле:

где Rд - радиус по дну профиля детали, равный половине диаметра детали (Rд=0,5d);

h - глубина профиля детали;

rд - радиус профиля детали.

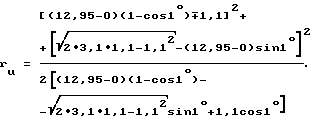

Пример. Пусть раскатке подвергается дорожка качения наружного кольца подшипника помпового подшипника 1НР автомобиля ВАЗ: rд=3,1 мм; h=1,1 мм; Rд= 12,95 мм. Раскатка осуществляется шариковым инструментом, ось которого находится под углом α=10 к оси детали, а центр инструмента совпадает с центром детали (А=0).

По формуле (2) находим радиус раскатного шарика:

rи=2,7 мм.

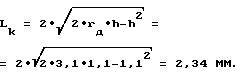

Как видно, при наклоне оси инструмента к оси детали всего на один градус следует использовать радиус раскатного шарика на 0,4 мм меньше, чем требуемый радиус дорожки качения. В результате уменьшения диаметра раскатного шарика по сравнению с радиусом дорожки качения снижается длина их дуги контакта. При раскатке инструментом с углом наклона  контакт шарика и дорожки качения осуществляется по всей линии профиля, а длина линии контакта независимо от глубины контакта равна

контакт шарика и дорожки качения осуществляется по всей линии профиля, а длина линии контакта независимо от глубины контакта равна

При раскатке инструментом с α=10 профиль раскатного шарика меньше получаемого профиля детали. Поэтому длина линии контакта зависит от глубины t контакта шарика и обрабатываемой поверхности. Например, если раскатка осуществляется за 20 оборотов детали, то t=h/20=0,05 мм. Тогда

Таким образом, при раскатке предложенным способом длина линии контакта инструмента и детали уменьшается более чем в два раза, что приводит к уменьшению потребной силы раскатки и снижению трения.

Технико-экономическая эффективность от использования предлагаемого изобретения заключается в следующем:

1. Уменьшается потребное усилие раскатки и затраты энергии на обработку.

2. Снижается сила трения, вследствие чего повышается качество обработки.

Источники информации

1. Патент РФ 2103099. Способ обработки фасонных деталей. //А.В. Королев, А.М. Чистяков.

2. Авторское свидетельство 224967. Способ обработки поверхностей колец подшипников качения. //В.С. Сибирсков, А.П. Северинов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАБИЛИЗАЦИИ ПАРАМЕТРОВ КОЛЕЦ ШАРИКОПОДШИПНИКОВ | 2014 |

|

RU2583510C2 |

| ПОДШИПНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2391568C1 |

| МУФТА ВЫКЛЮЧЕНИЯ СЦЕПЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2253770C2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2001 |

|

RU2210480C2 |

| УСТАНОВКА ДЛЯ РАСКАТКИ И СТАБИЛИЗАЦИИ ДОРОЖЕК КАЧЕНИЯ ШАРИКОВЫХ ПОДШИПНИКОВ | 2015 |

|

RU2611615C1 |

| МУФТА ВКЛЮЧЕНИЯ СЦЕПЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2223425C2 |

| СПОСОБ ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 2005 |

|

RU2292978C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ | 2008 |

|

RU2397052C2 |

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2011 |

|

RU2478031C2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2006 |

|

RU2325259C2 |

Изобретение относится к машиностроению, а именно к холодной раскатке деталей типа тел вращения, предназначенной для придания им заданной геометрической формы и размеров. Способ раскатки деталей типа колец фасонным раскатным инструментом включает принудительное вращение их под нагрузкой, причем ось вращения раскатного инструмента располагают под острым углом к оси вращения детали, а профиль раскатного инструмента определяют в зависимости от значения этого угла. Уменьшается потребное усилие раскатки и затраты энергии на обработку, снижается сила трения, вследствие чего повышается качество обработки. 6 ил.

Способ раскатки деталей типа колец фасонным раскатным инструментом путем принудительного вращения их под нагрузкой, отличающийся тем, что ось вращения раскатного инструмента располагают под острым углом к оси вращения детали, а профиль раскатного инструмента определяют в зависимости от значения этого угла.

| СПОСОБ ОБКАТКИ ПОВЕРХНОСТЕЙ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1966 |

|

SU224967A1 |

| 0 |

|

SU408758A1 | |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1993 |

|

RU2072295C1 |

| US 3251117, 17.05.1966 | |||

| Устройство для сварки стеклянных цилиндров | 1972 |

|

SU482397A1 |

Авторы

Даты

2004-01-27—Публикация

2002-06-04—Подача