Изобретение относится к технологии обработки металлов давлением и может найти применение при производстве арматуры из низкоуглеродистых сталей.

Известен способ производства холоднодеформированной арматурной стали периодического профиля для ненапрягаемых железобетонных конструкций, с повышенными показателями пластичности (см. номер евразийской заявки № 201401338, МПК В21 С 1/00; С21 D 8/08; С 22 С 38/04, опубликованный патентный поиск завершен 28.05.2015).

Сущность заявляемого способа производства холоднодеформированной арматурной стали периодического профиля, с повышенными показателями пластичности. Производится индукционный нагрев арматурной стали непосредственно в производственной линии до температуры 350-45СГС, с последующим охлаждением до температуры 100-150°С в проходной ванне или в душирующем устройстве. Удаление окалины с поверхности катанки осуществляется в не приводных роликовых клетях, с суммарным обжатием до 30%. Нагрев арматурной стали выше 450°С приводит к резкому снижению прочностных характеристик стали. Для обеспечения работоспособности узлов намоточного устройства стальную арматуру охлаждают до температуры Т=100-150°С, за счет использования воздуха или водоохлаждаемого волочильного барабана. Смотку стальной арматуры можно осуществлять при температуре Т=450°С.

В патенте так же отмечается, что не применяется ускоренное охлаждение. В то же время далее в материалах патента отмечается, что после установки индукционного нагрева смонтировано устройство ускоренного охлаждения. Приведенная компоновка узлов установки позволяет повысить пластические характеристики холоднодеформированной арматуры, без снижения ее прочностных характеристик, за счет снятия внутренних напряжений, возникающих при нанесении профиля

Необходимый класс пластичности арматуры (класс «В»), обеспечивается индукционным нагревом готовой арматуры в производственной линии в диапазоне температур Т=350-450°С.

Место установки индуктора и устройств ускоренного охлаждения зависит от конкретной компоновки линии.

К недостаткам способа следует отнести:

- способ реализуется на конкретной марке стали и не учитывает неоднородность металла;

- применение индукционного нагрева арматуры, влияет на скорость подачи, и как следствие снижает производительность установки;

- при индукционном нагреве не учитывается вытяжка, получаемая между блоком и намоточным устройством при Т=350-450°С и как следствие нестабильность диаметра и показателя геометрических параметров Fr;

- при использовании воздуха и водоохлаждаемого барабана на стандартных скоростях работы производственной линии готовая арматура с температурой 350-450°С после индуктора не успеет охладится до необходимой температуры, обеспечивающей нормальную работу намоточного устройства и его компонентов;

- при охлаждении водой в душирующем устройстве или проходной ванне (ускоренного охлаждения) после индукционного нагрева, не учитывается поверхностная закалка готовой арматуры, образование окалины и ее влияние на дальнейшую переработку у потребителей;

- при индукционном нагреве не учитываются свойства на готовой арматуре при остановке и пуске производственной линии, время выдержки при данных остановках, время разгона и время остановки производственной линии до заданных скоростных параметров, и как следствие настройка индуктора в таких же параметрах. Приведены характеристики на стабильной работе производственной линии.

Известен способ производства арматуры периодического профиля (см. патент РФ № 2.333.059, кл. В21С 1/00, опубликован 10.09.2008, бюл. № 25).

Способ направлен на получение арматурного профиля из рядовых марок сталей, при холодной обработке давлением, с сохранением на прогнозируемом уровне пластических и прочностных свойств. Это достигается путем подбора параметров исходной заготовки и степени деформации.

Деформацию заготовки осуществляют при соотношении предела текучести заготовки к пределу текучести готового профиля составляющим 0,68-0,76.

Рассматриваемое изобретение направлено на обеспечение минимально необходимого обжатия заготовки при упрочнении стали и нанесении периодического профиля за счет подборки марки стали, механических свойств и диаметра катанки.

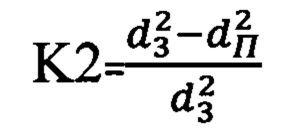

Ролики для обжатия катанки деформируют последнюю при соотношении предела текучести σ т.з. к пределу текучести готового профиля σ г.п., составляющим К1=0,68-0,76. Суммарную степень деформации устанавливают в соответствии с соотношением:

К1/К2=3,84-5,43

где:

где:

dз - диаметр исходной заготовки;

dп - номинальный диаметр готового арматурного профиля.

К недостаткам способа следует отнести:

- ограниченная номенклатура сталей и точный химический состав сталей, из которых можно изготавливать готовую арматуру;

- известно, что механические свойства в пределах одной выплавки и марки стали изменяются в достаточно больших пределах. Это оказывает значительное влияние на характеристики готового проката, в том числе и на пластические свойства;

- необходимость определения площади поперечного сечения заготовки-катанки, а также арматурного профиля, после прокатки, чтобы оценить пластические и механические свойства полученной арматуры, с учетом требований по площади ребер Fr;

- при несоответствии полученных показателей требуемым, готовую арматуру можно считать, как брак;

- обеспечение необходимых свойств арматуры при минимальных деформациях ограничивает номенклатуру по маркам сталей.

Известен способ производства арматуры малого диаметра проволоки (см. пат. РФ № 2.302.916, МПК В21С 1/00, опубл. 20.07.2007), принятый за прототип. Способ включает холодное волочение заготовки с ее последующей деформацией знакопеременным изгибом в многоплоскостном роликовом устройстве, со смоткой готового изделия. В качестве заготовки используют катанку из низкоуглеродистой стали. При волочении осуществляют суммарную деформацию в диапазоне 14-22%, с образованием на заготовке в чистовой многороликовой волоке профиля в виде продольных рядов наклоненных к ее оси ребер. Деформацию знакопеременным изгибом ведут без принудительного нагрева с вытяжкой, составляющей 1,03-1,1, по плоскостям симметрии сечения заготовки, проходящих через ряды ребер, с обеспечением не менее трех перегибов заготовки в каждой плоскости. Нижний предел деформации, порядка 14%, обусловлен тем, что меньшие значения деформации не позволяют получить профиль арматуры с заданными геометрическими параметрами. Верхнее значение деформации, порядка 22%, при холодном волочении низкоуглеродистой стали катанки, не дают возможность получать изделие, с заданными пластическими свойствами, что требует смены схемы деформации, а именно: холодную деформацию волочения заменить на холодную деформацию в виде знакопеременного изгиба.

Деформацию проволоки знакопеременным изгибом осуществляют в ненагретом состоянии.

К недостаткам способа можно отнести следующее:

- способ позволяет получить единичные значения требуемой пластичности в арматуре при малом содержание углерода, без учета влияния на пластичность состава стали, включая примеси в виде фосфора, серы и меди;

- неоднородность металла и, как следствие, разброс полученных свойств; тройной изгиб на роликах влияет на скорость подачи катанки и снижает производительность установки;

- диапазон поддержания суммарной деформации в пределах 14-22% также влияет на производительность в сторону уменьшения конечной длины арматуры на единицу веса.

Проведенный патентный поиск показал, что известен способ непрерывной термической обработки катанки с нагревом в проходной муфельной печи до температуры аустенизации, в пределах Т=250-300°С, с охлаждением воздухом до Т=140-160°С, с последующим отпуском при Т=400-540°С в течение 1-3 минут (см. а.с. № 1.296.610 от 27.05.1985 г.)

Известен способ термической обработки проволоки из стали, имеющей набор легирующих компонентов. Закалка ведется при температуре нагрева до Т=860-1060°С, с применением воды, с отпуском при температуре Т=300-500°С, за период времени от 1 до 6 секунд (см. ЕР 0260717 В1, от 19.08.1986 г.).

Известен также способ термического упрочнения проволоки в процессе ее движения, включающий нагрев в индукторе до температуры аустенизации и выдержку, в течении определенного промежутка времени, с интенсивным охлаждением водовоздушной смесью, с переходом на воду, в камере быстрого охлаждения, с повторным нагревом во втором индукторе для окончательной термической обработки (см. пат. RU №2070 582. С1, от 25.11.1992 г.). Установка для реализации способа термического упрочнения арматуры состоит из правильного и подающего устройств, толкателя, индуктора нагрева для аустенизации стали, охлаждающего устройства, индуктора нагрева для отпуска и приемного устройства.

Известен метод увеличения пластических свойств холоднодеформированной арматуры (e-mail:zamk.stpc3@bmz.gomel.by), где рассмотрены вопросы использования устройств для снятия напряжений в арматуре и повышения пластических характеристик.

В качестве характеристик пластичности стали представлены отношение временного сопротивление разрыву к пределу текучести (σв/σ0,2) и полное относительное удлинение при максимальной нагрузке (Agt).

Технический результат, который может быть получен при реализации данного изобретения - возможность получения холоднодеформируемой стальной арматуры диаметром 6,0 мм -14,0 мм, с повышенными прочностными и пластическими свойствами, из низкоуглеродистой стали С=0,24% при наличии химических элементов.

-увеличение выхода арматуры за счет всестороннего суммарного обжатия катанки до 40%;

- увеличение минимального относительного удлинении до Agt>5,9%;

- фактическое отклонение от номинального диаметра готовой продукции составляет -3,9%, что позволяет увеличить количество метров холоднодеформированной стальной арматуры в одной тонне.

При ступенчатом термическом нагреве и охлаждении в колпаковой печи холоднодеформируемой стальной арматуры выравнивается структура металла, что соответствует уровню пластичности «В», при пределе текучести σ0,2 > 500 Н/мм2; и пределе прочности σв > 550 Н/мм2 при полном относительном удлинении Agt >5,9%

- практическое отсутствие старения готового проката, даже при наличии вредных примесей;

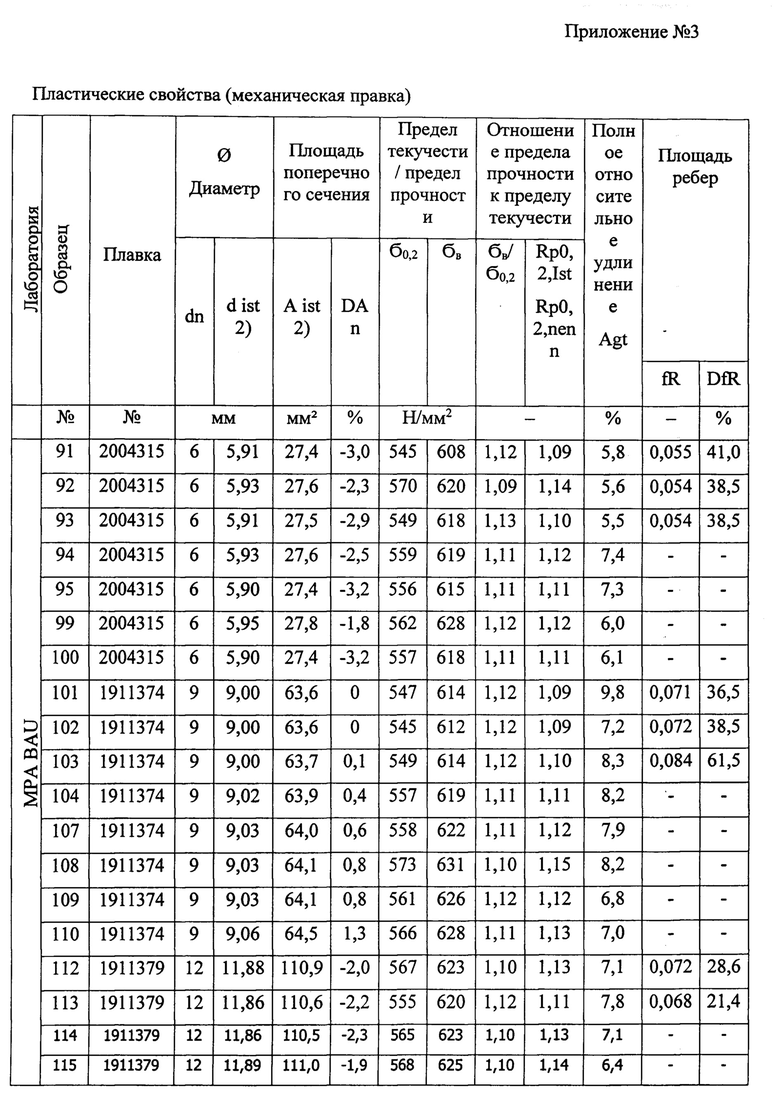

- минимальные потери пластических свойств, при выравнивании на правильно-отрезных станках (механическая правка приложение № 3).

Технический результат достигается тем, что способ производства холоднодеформируемой стальной арматуры периодического профиля, включающий подачу катанки с разматывающего устройства на окалиноломатель, с удалением окалины и передачей в роликовую клеть, с деформацией катанки и получением периодического профиля в виде нескольких продольных рядов ребер, наклоненных к оси. При этом используют катанку с содержанием углерода до 0,24%. Суммарное обжатие в роликовой клети доводят до 40%, при минусовом поле допуска на диаметр холоднодеформируемой стальной арматуры до -3,9%, ведут ступенчатую обработку теплом готовой арматуры в бунтах, с нагревом ее до t=300-600°C, с выдержкой при данной температуре, для аустенизации и выравнивания структуры стали, в течение времени 8-14 часов, с последующим равномерным охлаждением вместе с печью до t=80-150°C, в среде азота, с окончанием охлаждения на воздухе, с получением относительного удлинения Agt > 5,9% и отношения σв/σ0,2> 1,09.

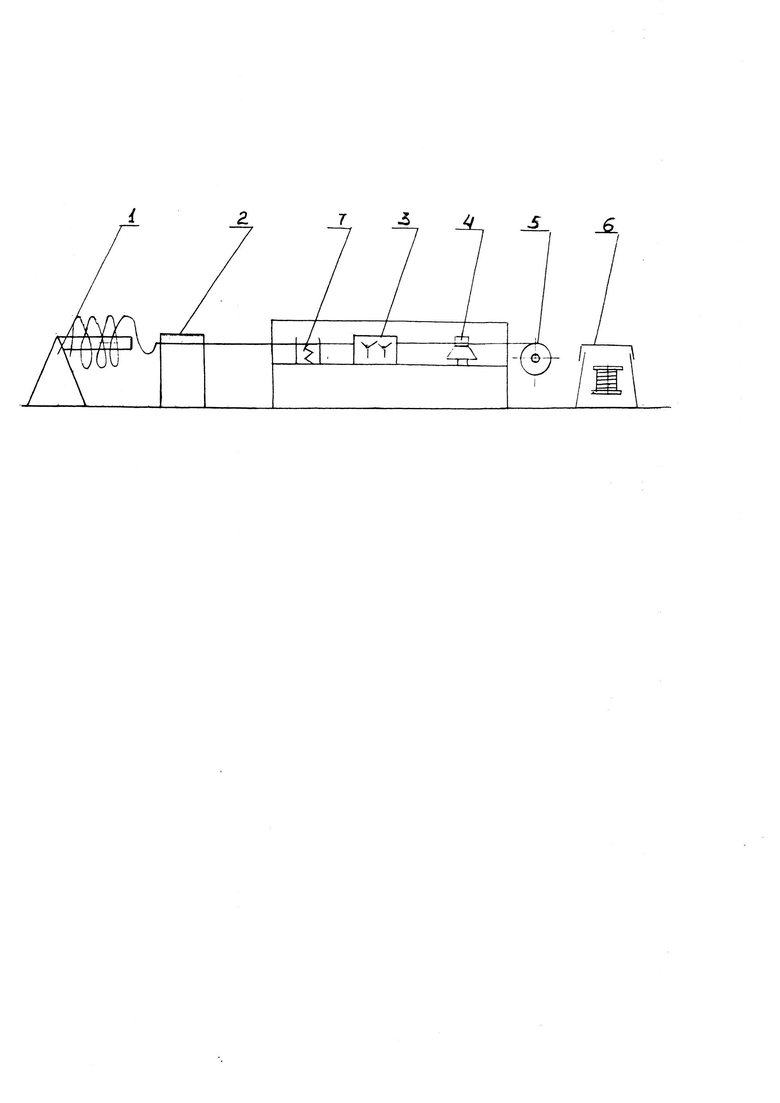

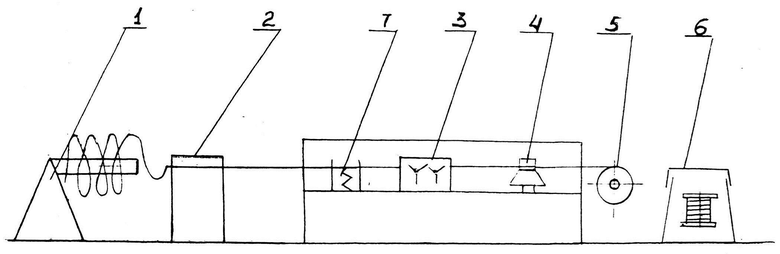

Реализация способа получения холоднодеформируемой стальной арматуры может быть осуществлена на линии, показанной схематично на рисунке, где:

- позиция 1 - разматывающее устройство;

- позиция 2 - окалиноломатель;

- позиция 3 - роликовая клеть;

- позиция 4 - барабан;

-позиция 5 - бунт;

- позиция 6 - колпаковая печь;

- позиция 7 – мыльница.

Способ получения холоднодеформируемой стальной арматуры включает подачу катанки с бунта на разматывающее устройство (1), через окалиноломатель (2) на роликовую клеть (3), с воздействием гладкими и профилировочными роликами на поверхность катанки, с деформацией и формированием в роликовой клети (3) профиля выступов, в виде нескольких продольных рядов, направленных под углом к оси катанки. Нанесение выступов (или ребер) в роликовой клети (3) на поверхность катанки происходит при деформации до 40%. После выхода арматуры из роликовой клети (3) она наматывается на намоточный барабан (4), с формированием бунта (5) весом Q=5 000 кг.

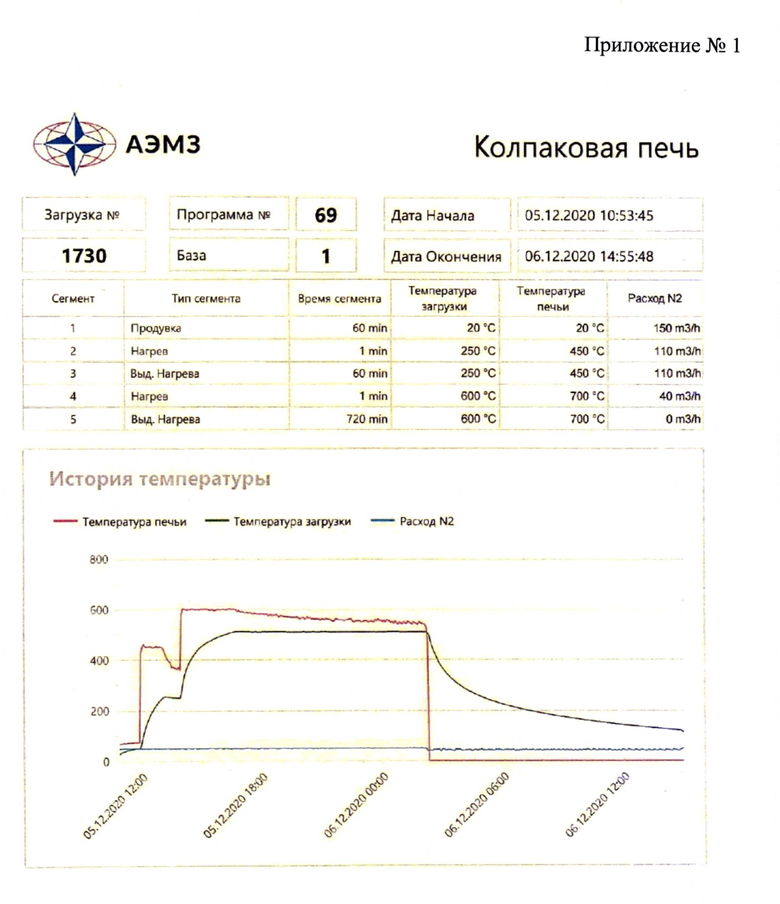

Для получения необходимых показателей пластичности и прочности стальной арматуры, бунт подается в колпаковую печь (6), предварительно нагретую до температуры Т=350-700°С (см. приложение № 1).

Диапазон температуры подбирается для каждой марки готовой продукции, с учетом наличия вредных примесей, и требуемых пластических свойств на готовой продукции, в соответствии с требованиями стандартов на продукцию.

Осуществляют нагрев бунта (5) до необходимой температуры, порядка Т=500°С, с выдержкой t=12-14 часов. Прекращают нагрев печи (6) и ведут охлаждение до температуры Т=80-150°С, с аустенизацией структуры стали в бунтеарматуры.

Пример

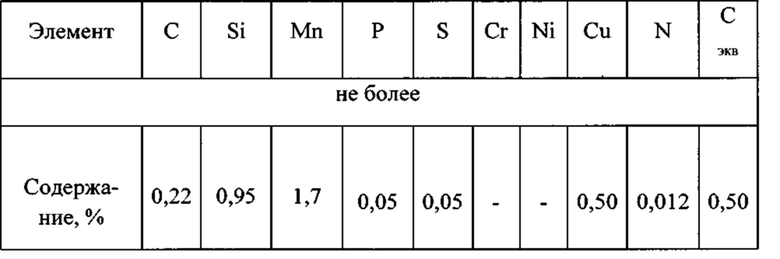

Катанка изготовлена из низкоуглеродистой стали с содержанием:

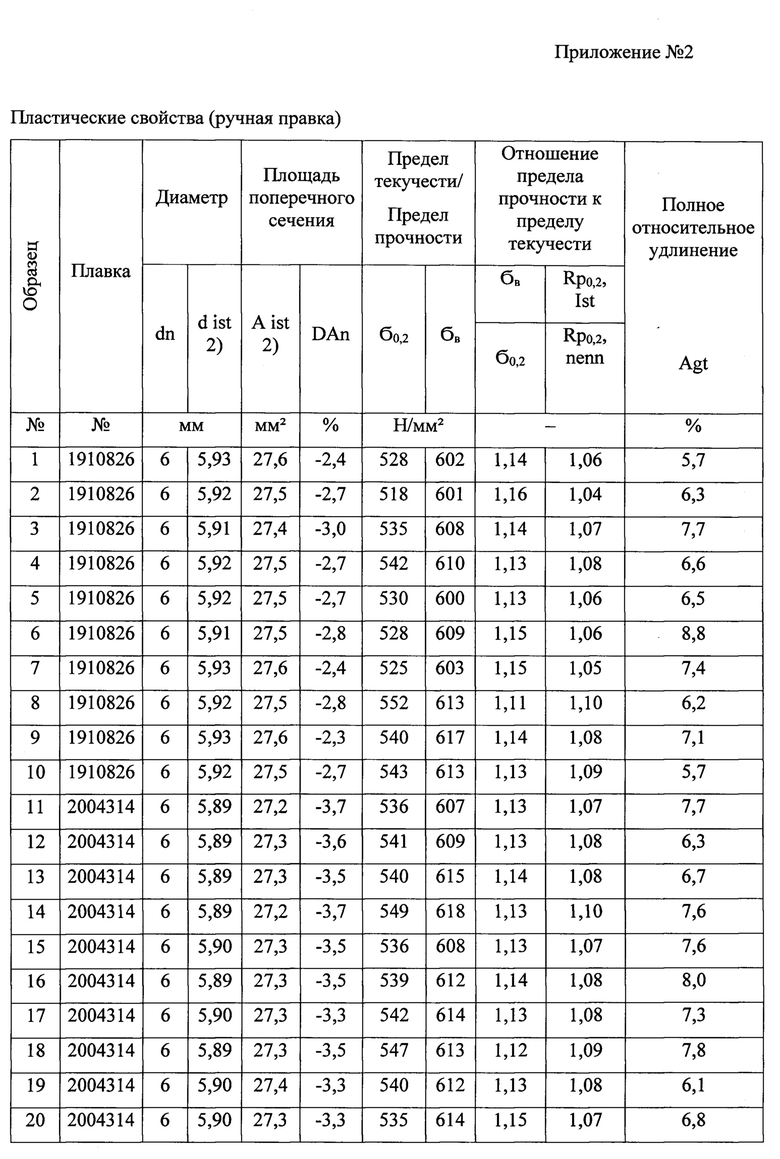

Полученная арматура с периодическим профилем была исследована на предмет оценки показателей пластичности и прочности. Средние значения: предел текучести σ0,2=535 Н/мм2, предел прочности σв= 612 Н/мм2, максимальное уменьшение диаметра готовой арматуры на -3,9% от номинального значения.

Ступенчатый нагрев арматуры в бунте (5), с выдержкой по времени, при непрерывной подаче азота, дает возможность получить изделие, соответствующее марке В500В, уменьшение диаметра арматуры до минус 3,9%, позволит получить дополнительное количество метров готового проката на 1 тонну продукции.

Использование предлагаемого способа изготовления арматуры позволяет существенно повысить ее пластические характеристики, без снижения ее прочностных свойств, за счет снятия внутренних напряжений, возникающих в процессе нанесения профиля и выравнивания структуры металла.

Исследования арматуры показали возможность изготовления холоднодеформируемой арматуры из катанки с достаточно высоким содержанием вредных примесей и определенным углеродным эквивалентом. Состав примесей отображен ранее.

Испытания арматуры по данному изобретению отображены в таблицах (см. приложение № 2, приложение № 3)

Полученная арматура не имеет такого параметра, как старение готового материала (даже при наличии содержания вредных примесей и минимизации потерь пластических свойств после механической правки). Настройка профиля «Fr» при линейной плотности, в минусовом поле допуска по диаметру, отличается простотой и зависит от полученных пластических свойств в холоднодеформируемой арматуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2389804C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ КАТАНКИ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2394923C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2007 |

|

RU2333059C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2002 |

|

RU2222612C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ ПРОВОЛОКИ | 2006 |

|

RU2302916C1 |

| СПОСОБ ПРОИЗВОДСТВА КАТАНКИ ДЛЯ ХОЛОДНОДЕФОРМИРОВАННОЙ АРМАТУРЫ | 2007 |

|

RU2333261C1 |

| ХИМИЧЕСКИЙ СОСТАВ АРМАТУРНОГО ПРОКАТА | 2022 |

|

RU2802045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2005 |

|

RU2288061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ХОЛОДНОДЕФОРМИРОВАННОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2023 |

|

RU2822910C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА В БУНТАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2368436C9 |

Изобретение относится к производству холоднодеформированной стальной арматуры периодического профиля с повышенными пластическими свойствами. Осуществляют подачу катанки с разматывающего устройства на окалиноломатель и передачей ее в роликовую клеть, в которой осуществляют деформацию катанки с получением арматуры периодического профиля. При этом используют катанку с содержанием углерода до 0,24%, суммарное обжатие в роликовой клети доводят до 40% при минусовом поле допуска на диаметр холоднодеформируемой арматурной стали. Ведут ступенчатую обработку теплом готовой арматуры в бунтах с нагревом до t=300-600°C и выдержкой при данной температуре для аустенизации и выравнивания структуры стали с последующим равномерным охлаждением вместе с печью и затем на воздухе с получением относительного удлинения Agt≥5,9% и отношения σв/σ0,2≥1,09. В результате повышаются пластические свойства холоднодеформируемой арматурной стали без снижения ее прочностных свойств. 1 ил., 2 табл., 1 пр.

Способ производства холоднодеформированной стальной арматуры периодического профиля с повышенными пластическими свойствами, включающий подачу катанки с разматывающего устройства на окалиноломатель с удалением окалины и передачей ее в роликовую клеть, в которой осуществляют деформацию катанки с получением арматуры периодического профиля, имеющей несколько продольных рядов ребер, наклоненных к ее оси, отличающийся тем, что используют катанку с содержанием углерода до 0,24%, суммарное обжатие в роликовой клети доводят до 40% при минусовом поле допуска на диаметр холоднодеформируемой арматурной стали до -3,9%, ведут ступенчатую обработку теплом готовой арматуры в бунтах с нагревом до t=300-600°C и выдержкой при данной температуре в течение 8-14 часов для аустенизации и выравнивания структуры стали с последующим равномерным охлаждением вместе с печью до t=80-150°C в среде азота с окончанием охлаждения на воздухе с получением относительного удлинения Agt≥5,9% и отношения σв/σ0,2≥1,09.

| RU 2070582 C1, 20.12.1996 | |||

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2002 |

|

RU2222612C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНЫХ ПЕРИОДИЧЕСКИХ ПРОФИЛЕЙ | 2002 |

|

RU2222611C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ СТИМУЛЯЦИИ | 2001 |

|

RU2218131C2 |

Авторы

Даты

2022-03-23—Публикация

2021-04-19—Подача