Изобретение относится к металлургии, в частности к механической обработке в сочетании с термообработкой при получении изделий неограниченной длины с повторяющимся профилем для армирования железобетонных изделий.

Известен способ производства арматурной проволоки из низкоуглеродистой стали, включающий горячую прокатку, ускоренное охлаждение до 500-600оС и последующее охлаждение на воздухе, травление, деформацию прокаткой со степенью не менее 60% со средней единичной степенью деформации в каждом вытяжном калибре 24-28% [1]

Этот способ используется для получения проволоки с пределом прочности выше 1000 Н/мм2 и с низкими пластическими свойствами, с удлинением 2,5-4,0%

Известен способ производства арматурных профилей из низколегированных сталей, включающий нагрев заготовки, прокатку с регулируемым охлаждением со степенью обжатия 62-77% [2]

Этот способ предусматривает получение профилей также из легированных марок стали (дорогостоящих и дефицитных).

Наиболее близким к предлагаемому по технической сущности является способ производства арматурной стали периодического профиля, включающий горячую прокатку, охлаждение до 500-650оС, смотку в моток, окончательное охлаждение путем погружения мотка в охлаждающую среду (воду) и отпуск, например, при 320оС. После отпуска арматурную проволоку подвергают холодному волочению со степенью деформации 5-25% профилированию и дополнительному отпуску при 200-400оС [3]

Для изготовления этой арматурной стали используют легированные марки стали, например 20 ГС. Этим способом можно производить высокопрочную арматурную сталь с небольшим относительным удлинением 7-8% со слабо развитым профилем. Однако в практике использования арматуры наиболее широкое применение находит арматурная сталь с пределом текучести 500-600 Н/мм2 (классом прочности А-500, А-600) и относительным удлинением 10-12% которую в основном получают горячей прокаткой легированных марок стали.

Цель изобретения получение арматурной стали классов прочности А-500, А-600 из недефицитных и дешевых марок стали с использованием холодного профилирования.

Техническая задача решается тем, что для производства арматурной стали используют заготовку из низкоуглеродистых марок стали с содержанием углерода не более 0,24% при этом горячекатаную заготовку подвергают рекристаллизационному отжигу, а профилирование в холодном состоянии ведут с относительным обжатием 12-18%

Использование заготовки из низкоуглеродистых марок стали с содержанием углерода не более 0,24% позволяет улучшить стабильность механических свойств горячекатаной заготовки. Использование рекристаллизационного отжига позволяет полностью снять термомеханические напряжения от горячей прокатки с резким повышением пластических свойств. Проведение профилирования в холодном состоянии с относительным обжатием 12-18% повышает уровень прочностных свойств до необходимых показателей по условному пределу текучести с сохранением высокого относительного удлинения.

Способ осуществляется следующим образом.

Горячую прокатку ведут по обычной технологии без особых требований по регулированию охлаждения.

Горячекатаную заготовку подвергают рекристаллизационному отжигу при 700-740оС со временем выдержки при этой температуре не менее 1,5 ч.

В процессе рекристаллизационного отжига напряжения, вызванные деформацией при горячей прокатке и условиями охлаждения, выравниваются, структура становится равновесной с более дисперсным перлитом, с переходом части его из пластинчатого в зернистый. При незначительном снижении прочностных свойств относительное удлинение повышается на 20-30% снижается разброс свойств по длине заготовки, что положительно сказывается на стабильности механических свойств готовой арматуры после профилирования. После рекристаллизационного отжига заготовку охлаждают на воздухе.

Профилирование заготовки в холодном состоянии проводят при относительном обжатии 12-18% в зависимости от размеров поперечного сечения и высоты ребер профиля.

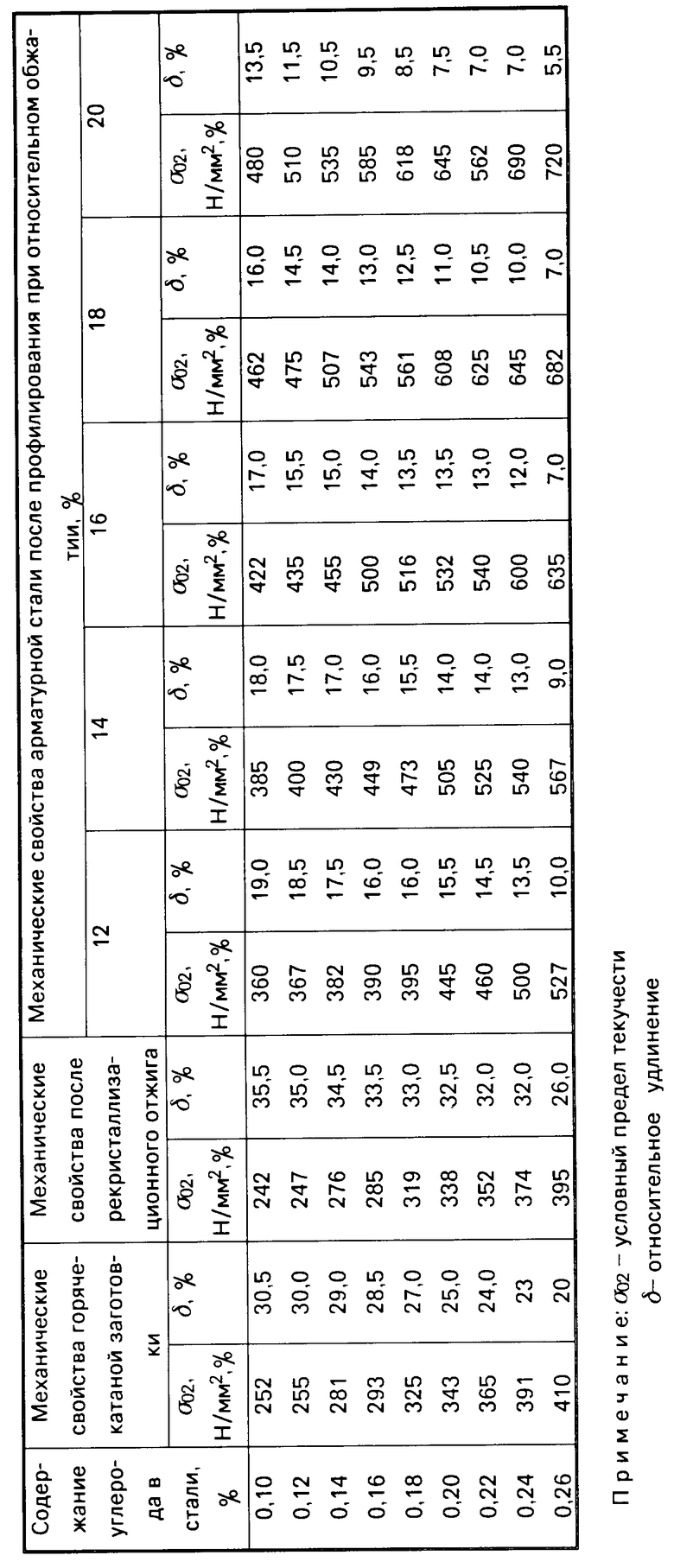

Содержание углерода в стали не более 0,24% установлено экспериментально (см. таблицу) и обусловлено величиной относительного удлинения, уменьшающейся при увеличении содержания углерода и величины относительного обжатия. Содержание углерода в стали более 0,24% резко снижает относительное удлинение и не обеспечивает необходимых требований к арматуре классов А-500, А-600.

Величина относительного обжатия установлена экспериментально (см. таблицу). Испытанию подвергалось для каждого приведенного содержания углерода и величины обжатия по 25 образцов, средние данные полученных результатов приведены в таблице.

В результате проведенных испытаний установлено, что при содержании углерода более 0,24% при минимально необходимой для формирования профиля величине относительного обжатия 12% относительное удлинение не достигает необходимой величины, обусловленной достигнутым пределом текучести σ02= 527, соответствующим классу арматуры А-500, а δ= 10% ниже требований по удлинению к этому классу ( δ≥12%).

Результаты экспериментов по влиянию относительного обжатия на механические свойства арматуры показали, что максимально допустимое обжатие не должно превышать 18% при котором еще сохраняется запас по относительному удлинению. При содержании углерода в арматурной стали 0,24% относительное удлинение имеет предельно допустимое значение для получаемого класса прочности.

П р и м е р. Для изготовления арматурной стали периодического профиля с номинальным диаметром 8 мм, минимальной высотой выступов 0,6 мм, классом прочности А-500 использовали горячекатаную заготовку диаметром 9 мм гладкого профиля из низкоуглеродистой стали 20 ГОСТ 1050 с содержанием углерода 0,20% Рекристаллизационный отжиг проводили в роликовой печи при температуре по зонам 700-740оС и скорости движения 0,4 м/мин с выдержкой при этой температуре 1,8 ч. При выходе из печи заготовка охлаждалась на воздухе. После термообработки холодную заготовку профилировали в двухвалковой волоке на волочильном стане 1/750 с относительным обжатием при профилировании 16% Полученная арматурная сталь периодического профиля имела высоту выступов профиля 0,7 мм, условный предел текучести σ02= 527 Н/мм2, относительное удлинение δ= 14,0%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2002 |

|

RU2222612C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ | 1994 |

|

RU2070463C1 |

| СПОСОБ ПРОИЗВОДСТВА УПРОЧНЕННОГО АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2015 |

|

RU2583554C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННОЙ СТАЛЬНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ С ПОВЫШЕННЫМИ ПЛАСТИЧЕСКИМИ СВОЙСТВАМИ | 2021 |

|

RU2768064C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1997 |

|

RU2119419C1 |

| АРМАТУРНЫЙ ПРОКАТ ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ СЕТОК И КАРКАСОВ | 2015 |

|

RU2608927C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2516358C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ | 1992 |

|

RU2040987C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ВЫСОКОПРОЧНОЙ НАНОСТРУКТУРИРОВАННОЙ АРМАТУРЫ | 2011 |

|

RU2471004C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2563909C9 |

Изобретение относится к металлургии, в частности к производству арматурной стали периодического профиля. Сущность изобретения: способ включает горячую прокатку заготовки круглого профиля из низкоуглеродистых марок стали с содержанием углерода не более 0,24%, рекристаллизационный отжиг и профилирование в холодном состоянии с относительным обжатием 12 - 18%. 1 табл.

СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ, включающий горячую прокатку заготовки круглого профиля и профилирование ее в холодном состоянии, отличающийся тем, что для производства арматурной стали используют заготовку из низкоуглеродистых марок стали с содержанием углерода не более 0,24% при этом горячекатаную заготовку подвергают рекристаллизационному отжигу, а профилирование в холодном состоянии ведут с относительным обжатием 12 18%

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ изготовления арматурной проволоки | 1984 |

|

SU1257109A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-04-30—Публикация

1993-02-18—Подача