Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении арматурной стали для армирования железобетонных конструкций.

Процесс изготовления арматурной стали (см., например, В.Г.Паршин, С.П.Васильев. Механические свойства низкоуглеродистых сталей после горячей прокатки, волочения и холодной высадки. Экспресс-информация, Центральный НИИ информации и технико-экономических исследований черной металлургии. - М., 1974, Серия №9, Выпуск №7, с.17-18) характеризуется тем, что горячекатаную заготовку подвергают деформационному наклепу, изменяющему структурное и субструктурное состояние металла с перлитной структурой. При этом, как следствие, повышается прочность и ухудшаются пластические характеристики. Причем интенсивность ухудшения пластических свойств (относительных и равномерных) более высока, чем интенсивность упрочнения.

Это негативно сказывается на эксплуатационных свойствах готовой арматурной стали, т.к. высокая пластичность арматурной стали является очень важным условием для выбора арматурной стали для массового потребления. Пластичная арматура значительно снижает риск прогрессирующего (лавинообразного) разрушения элементов железобетонных конструкций, позволяет повысить надежность и долговечность эксплуатации зданий и сооружений. При этом производство арматурной стали связано с необходимостью получения готового профиля, коэффициент армирования которого соответствует значениям, утвержденным Гостом или ТУ.

Известен способ получения арматурной стали, включающий деформацию заготовки в роликовой волоке с вертикальными роликами, имеющими гладкую бочку, с обжатием по малой оси овала, равным разности диаметра исходной заготовки и диаметра стержня готового профиля, и последующее осаживание овалообразного профиля в профилирующей волоке с формированием ребер, причем перед осаживанием овалообразный профиль с плоскими боковыми стенками пропускают через проводку с прямоугольным отверстием, ширина которого равна ширине овалообразного профиля по малой оси овала (см. патент РФ №2058843, МПК В 21 С 1/00, 1992 г.).

Недостатком данного способа является применение значительных обжатий при холодной пластической деформации катанки на гладких валках и в профилирующем калибре. Это приводит к полному исчерпанию ресурса пластичности исходной катанки, особенно из низкоуглеродистых сталей, и делает невозможным получение высоких пластических свойств в готовой арматуре, например, в соответствии с СТО АСЧМ 7-93, EN 10080.

Наиболее близким к изобретению является способ изготовления арматурной стали холодной деформацией в двух роликовых волоках, направления осей роликов которых пересекаются, путем деформирования заготовки в зазоре между роликами первой волоки с одновременным формированием периодических выступов и придания деформированному в первой волоке сечению вида готового профиля путем деформирования в зазоре между роликами второй волоки с одновременным формированием периодических выступов (см. патент Японии №52-17820, кл. 12 С 32, МПК B 21 D 11/12, 1977 г.).

В процессе деформации в первой волоке стальную проволоку протягивают через зазор эллиптической формы, а при деформации во второй волоке через зазор круга малого диаметра.

Недостатки известного способа заключаются в следующем. В первом проходе деформацию круглой заготовки осуществляют с четырех сторон с относительно небольшими обжатиями, то есть имеет место четырехсторонняя схема основных потоков течения металла, при этом в направлении зазоров калибра реализуются два потока вытеснения. Однако из-за сдерживающего действия боковых стенок калибра потоки эти незначительны и деформация в направлении разъемов является небольшой. Во втором проходе, согласно схеме (С), деформируется только небольшой вытесненный в первом проходе объем металла. В результате такой схемы деформирования в готовом профиле наблюдается неравномерное распределение деформаций по сечению: центральные слои не деформированы вообще, а вся деформация сосредоточена в незначительном по глубине поверхностном слое. Это приводит к разности механических свойств по сечению готового профиля, а также может вызвать появление в поверхностном слое значительных по величине растягивающих остаточных напряжений. Это в совокупности с неравномерным распределением свойств по сечению обрабатываемой проволоки приводит к снижению пластических свойств готового профиля. Для повышения пластичности требуются дополнительные технологические операции, например, термообработка.

Кроме того, так как деформация осуществляется во врезном (угловом) калибре, то из-за разности линейных скоростей на поверхности контакта наблюдается дополнительная неравномерность распределения напряжений на поверхности контакта, что также снижает пластичность.

Кроме того, изготовление врезных ручьев, а тем более нарезка на их поверхности канавок (углублений) требует дорогостоящего оборудования, снижает производительность и удорожает себестоимость продукции. Деформирование во врезных (угловых) ручьях по известному способу, кроме вышеперечисленных недостатков, имеет сложность в обеспечении изготовления арматурной проволоки без подрезов и лампасов, а гарантированное исключение их требует дополнительной осевой настройки калибров и постоянный контроль точности в настройке при производстве.

Задача заявляемого способа заключается в повышении пластических свойств арматурной стали.

Технический результат настоящего изобретения заключается в том, что в процессе изготовления арматурной стали за счет того, что соотношения смещаемых объемов, определяемые использованием в двух проходах роликов с цилиндрической рабочей поверхностью в сочетании с абсолютной величиной деформирования в рамках, ограниченных показателями вытяжки в каждом проходе, приводит к равномерной деформации по сечению. Такой способ позволяет получить арматурную сталь с равновесной структурой, обладающей высокими пластическими свойствами, соответствующими требованиям евростандарта.

Кроме того, данный способ позволяет использовать в обоих волоках однотипные ролики, что обеспечивает снижение себестоимости арматурной стали. Возможность использования цилиндрической рабочей поверхности для изготовления периодического профиля существенно упрощает нарезку впадин. В этом случае меняется способ нарезки, упрощается оборудование, повышается производительность.

Указанный технический результат достигается тем, что в известном способе изготовления арматурной стали холодной деформацией в двух роликовых волоках, направления осей роликов которых пересекаются, путем деформирования заготовки в зазоре между роликами первой волоки с одновременным формированием периодических выступов и придания деформированному в первой волоке сечению вида готового профиля путем деформирования в зазоре между роликами второй волоки с одновременным формированием периодических выступов деформирование осуществляют через зазоры, образованные роликами с цилиндрической рабочей поверхностью, с коэффициентом вытяжки в первой волоке не более 1,12, а во второй - не более 1,16.

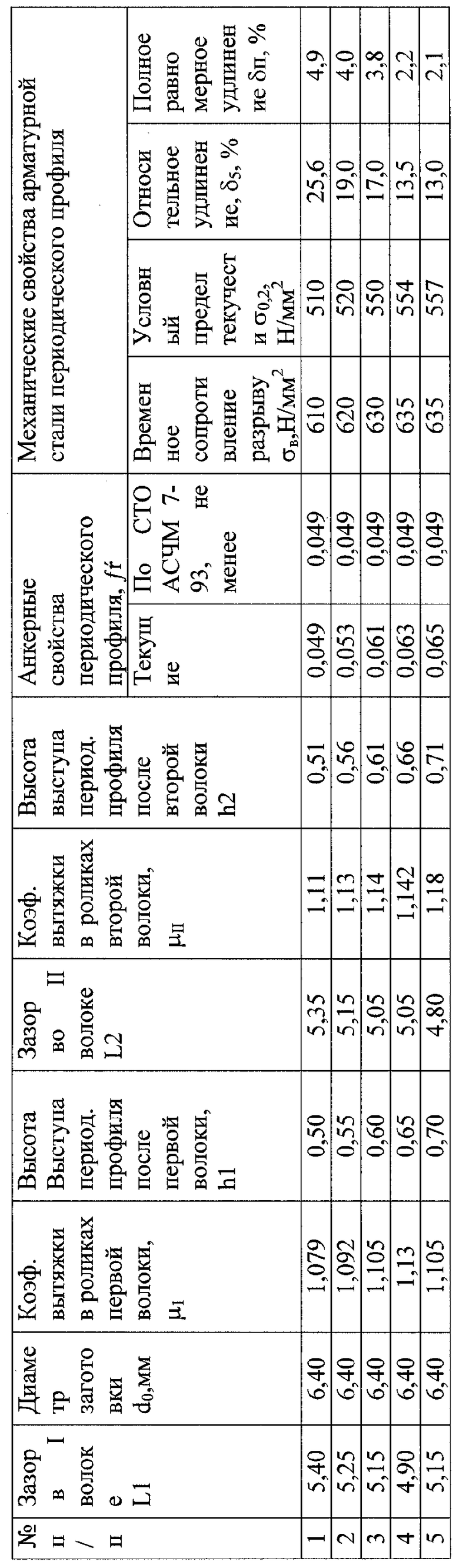

В качестве поясняющих материалов служит таблица, представляющая изменения эксплуатационных параметров арматурной стали периодического профиля в зависимости от коэффициента вытяжки при деформировании в 2-роликовых волоках, образованных роликами с цилиндрической рабочей поверхностью.

В соответствии с СТО АСЧМ 7-93 механические свойства арматурной стали должны быть не менее:

- временное сопротивление разрыву (σв), Н/мм2 - 600;

- условный предел текучести (σ0,2), Н/мм2 - 500;

- относительное удлинение, δ5, % - 14;

- полное относительное удлинение при максимальном усилии, δп, % - 2,5.

Предлагаемый способ реализуется следующим образом.

Пример 1.

Горячекатаную заготовку круглого сечения do=6,4 мм с механическими свойствами по классу 430С подвергают холодной деформации с помощью тянущего барабана на волочильном стане в двух роликовых волоках, направления осей роликов которых пересекаются под углом 90°. Деформирующий зазор каждой волоки образован 2-мя роликами диаметром 140 мм с цилиндрической рабочей поверхностью. На цилиндрической поверхности каждого ролика обоих волок нанесены канавки под углом к образующей поверхности роликов с шагом t=5,0±0,05 мм.

Заготовка, проходящая через зазор L1=5,40 мм в первой клети, обжимается с двух противоположных сторон, с коэффициентом вытяжки 1,079, образуя в сечении плоский овал. Одновременно за счет канавок на рабочих поверхностях роликов на обжатых поверхностях заготовки образуются выступы, формирующие периодический профиль.

После роликов первой волоки кроме обжатых поверхностей на заготовке остаются недеформированные поверхности.

Далее заготовка направляется в зазор L2=5,35 мм, образованный роликами второй волоки. Обжатие осуществляют с одновременным нанесением периодических выступов по плоскостям, перпендикулярным к плоскостям, деформированным в первой волоке. При этом деформацию осуществляют с коэффициентом вытяжки 1.11 и придают сечению арматурной стали вид готового профиля квадрата с невыполненными углами, а по наружному контуру - форму круга, фактический диаметр которого dф=5,95 мм. Механические свойства готового профиля арматурной стали соответствуют механическим свойствам арматурной стали периодического профиля по классу А500С.

Механические свойства исходной заготовки имели средние значения (по 10 испытаниям):

- временное сопротивление разрыву (σв), Н/мм2 - 570;

- условный предел текучести (σ0,2), Н/мм2 - 435;

- относительное удлинение, δ5, % - 25,0.

Механические свойства анкерной стали готового профиля имеют следующие значения:

- временное сопротивление разрыву (σв), Н/мм2 - 610;

- условный предел текучести (σ0,2), Н/мм2 - 510;

- относительное удлинение, δ5, % - 25,6;

- полное относительное удлинение при максимальном усилии δп, % - 4,9.

Пример 2.

Горячекатаную заготовку круглого сечения do=6,4 мм с механическими свойствами по классу 430С подвергают холодной деформации с помощью тянущего барабана на волочильном стане в двух роликовых волоках, направления осей роликов которых пересекаются под углом 90°. Деформирующий зазор каждой волоки образован 2-мя роликами диаметром 140 мм с цилиндрической рабочей поверхностью. На цилиндрической поверхности каждого ролика обоих волок нанесены канавки под углом к образующей поверхности роликов с шагом t=5,0±0,05 мм.

Обжатие осуществляют с одновременным нанесением периодических выступов с коэффициентом вытяжки 1,092 в первой волоке с зазором L1=5,25 мм и с коэффициентом вытяжки 1,13 во второй волоке с зазором L2=5,15 мм, придают сечению арматурной стали вид готового профиля - квадрата с невыполненными углами, а по наружному контуру - форму круга, фактический диаметр которого dф=5,86 мм.

Механические свойства анкерной стали готового профиля имеют следующие значения:

- временное сопротивление разрыву (σв), Н/мм2 - 620;

- условный предел текучести (σ0,2), Н/мм2 - 520;

- относительное удлинение, δ5, % - 19,0;

- полное относительное удлинение при максимальном усилии δп, % - 4,0.

Пример 3.

Горячекатаную заготовку круглого сечения do=6,4 мм с механическими свойствами по классу 430С подвергают холодной деформации с помощью тянущего барабана на волочильном стане в двух роликовых волоках, направления осей роликов которых пересекаются под углом 90°. Деформирующий зазор каждой волоки образован 2-мя роликами диаметром 140 мм с цилиндрической рабочей поверхностью. На цилиндрической поверхности каждого ролика обоих волок нанесены канавки под углом к образующей поверхности роликов с шагом t=5,0±0,05 мм.

Обжатие осуществляют с одновременным нанесением периодических выступов с коэффициентом вытяжки 1,105 в первой волоке с зазором L1=5,15 мм, затем во второй волоке с зазором L2=5,05 мм и с коэффициентом вытяжки 1,14, придают сечению арматурной стали вид готового профиля - квадрата с невыполненными углами, а по наружному контуру - форму круга, фактический диаметр которого dф=5,70 мм.

Механические свойства арматурной стали готового профиля имеют следующие значения:

- временное сопротивление разрыву (σв), Н/мм2 =630;

- условный предел текучести (σ0,2), Н/мм2 =550;

- относительное удлинение, δ5, % =17,0;

- полное относительное удлинение при максимальном усилии δп, % =3,8.

Пример 4.

Горячекатаную заготовку круглого сечения do=6,4 мм с механическими свойствами по классу 430С подвергают холодной деформации с помощью тянущего барабана на волочильном стане в двух роликовых волоках, направления осей роликов которых пересекаются под углом 90°. Деформирующий зазор каждой волоки образован 2-мя роликами диаметром 140 мм с цилиндрической рабочей поверхностью. На цилиндрической поверхности каждого ролика обоих волок нанесены канавки под углом к образующей поверхности роликов с шагом t=5,0±0,05 мм.

Обжатие осуществляют с одновременным нанесением периодических выступов с коэффициентом вытяжки 1,120 в первой волоке с зазором L1=4,90 мм, затем во второй волоке с зазором L2=5,05 мм и с коэффициентом вытяжки 1,16, придают сечению арматурной стали вид готового профиля - квадрата с невыполненными углами, а по наружному контуру - форму круга, фактический диаметр которого dф=5,61 мм.

Механические свойства арматурной стали готового профиля имеют следующие значения:

- временное сопротивление разрыву (σв), Н/мм2 - 670;

- условный предел текучести (σ0,2), Н/мм2 - 580;

- относительное удлинение, δ5, % - 14,0;

- полное относительное удлинение при максимальном усилии δп, % - 2,6.

Деформация через плоские зазоры, образованные роликами цилиндрической формы с коэффициентом вытяжки 1,12 в первом проходе, создает в металле в поверхностных его слоях зоны интенсивной пластической деформации, одновременно активизируя плоскости скольжения для последующего прохода.

Дальнейшая деформация заготовки во втором проходе через плоские зазоры, образованные роликами цилиндрической формы с коэффициентом вытяжки 1,16, образует пластические области, которые, смыкаясь с деформационными зонами, образованными в первом проходе, создают пластические области, равномерно распределенные по периметру готового профиля.

Осуществлять деформацию с коэффициентом вытяжки в первом проходе более 1,12 нецелесообразно, т.к. в сочетании с плоской формой калибра происходит более интенсивное упрочнение и проникновение пластических областей в глубь сечения, определяющее нерациональное для второго прохода соотношение смещаемых объемов металла.

Осуществлять деформацию с коэффициентом вытяжки во втором проходе более 1,16 также нецелесообразно, так как в этом случае, как и в первом проходе, происходит неблагоприятное распределение пластических областей, в том числе большая часть центральной зоны подвергается деформации, пластические области от первого и второго проходов смыкаются по периметру неравномерно. Все это существенно ухудшает пластические свойства и не обеспечивает решение технической задачи.

Сравнительный анализ показывает, что прочностные свойства арматурной стали увеличиваются, при этом пластические свойства уменьшаются.

Однако заданный режим деформирования обеспечивает необходимый уровень уменьшения пластических свойств, при котором готовый профиль отвечает требованиям показателей анкерных свойств, соответствующих СТО АСЧМ 7-93.

При этом результаты испытаний показывают, что холодная деформация с коэффициентами вытяжки, указанными выше, не требует дополнительных операций, в частности термических, для улучшения пластических свойств. Однако увеличение коэффициентов вытяжки влечет за собой ухудшение пластических свойств, что подтверждают данные прочностных испытаний.

Таким образом, в процессе изготовления арматурной стали по предлагаемому способу деформация равномерно распределяется в поверхностных слоях заготовки по ее периметру, формируя однородную структуру.

Равномерность структуры является причиной равномерности механических свойств, и в частности, пластических. При этом структура центральных слоев в заготовке остается неизменяемой, т.е. горячекатаной, которая является наиболее пластичным структурным состоянием металла.

Все это обеспечивает высокую пластичность арматурной стали периодического профиля, полученную по предлагаемому способу.

Кроме того, использование цилиндрической рабочей поверхности для изготовления периодического профиля существенно упрощает нарезку впадин на поверхности роликов. В этом случае меняется способ нарезки, упрощается оборудование, повышается производительность и существенно снижается себестоимость производства арматурной стали.

Использование в предлагаемом способе плоских зазоров для деформирования заготовки исключает проблему подрезов и закатов и усов на готовом профиле, что может иметь место во врезном угловом калибре.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2389804C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2007 |

|

RU2333059C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2005 |

|

RU2286223C1 |

| СПОСОБ ПРОИЗВОДСТВА УПРОЧНЕННОГО АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2015 |

|

RU2583554C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2002 |

|

RU2222612C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННОЙ СТАЛЬНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ С ПОВЫШЕННЫМИ ПЛАСТИЧЕСКИМИ СВОЙСТВАМИ | 2021 |

|

RU2768064C1 |

| СПОСОБ НАНЕСЕНИЯ ТРЕХСТОРОННЕГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ НА ПОВЕРХНОСТЬ ВЫСОКОПРОЧНОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2011 |

|

RU2496592C2 |

| АРМАТУРНЫЙ ПРОКАТ ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ СЕТОК И КАРКАСОВ | 2015 |

|

RU2608927C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ | 2008 |

|

RU2419496C2 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ ПРОВОЛОКИ | 2006 |

|

RU2302916C1 |

Изобретение относится к области металлургии, в частности изготовления арматурной стали для армирования железобетонных конструкций. Задача изобретения - повышение пластических свойств стали. Способ включает изготовление арматурной стали холодной деформацией в двух роликовых волоках, направления осей роликов которых пересекаются. При этом в зазоре между роликами первой волоки заготовку деформируют с одновременным формированием периодических выступов, а в зазоре между роликами второй волоки с одновременным формированием периодических выступов заготовке придают вид готового профиля. В соответствии с изобретением деформирование осуществляют через зазоры, образованные роликами с цилиндрической рабочей поверхностью, с коэффициентом вытяжки в первой волоке не более 1,12, а во второй - не белее 1,16. Технический результат заключается в том, что в процессе обработки деформация равномерно распределяется в поверхностных слоях заготовки по ее периметру, формируя однородную структуру, при этом структура центральных слоев в заготовке остается неизменной, т.е. горячекатаной. 1 табл.

Способ изготовления арматурной стали холодной деформацией в двух роликовых волоках, направления осей роликов которых пересекаются, путем деформирования заготовки в зазоре между роликами первой волоки с одновременным формированием периодических выступов и придания деформированному в первой волоке сечению вида готового профиля путем деформирования в зазоре между роликами второй волоки с одновременным формированием периодических выступов, отличающийся тем, что деформирование осуществляют через зазоры, образованные роликами с цилиндрической рабочей поверхностью, с коэффициентом вытяжки в первой волоке не более 1,12, а во второй не более 1,16.

| RU 2058843 C1, 27.04.1996 | |||

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 1994 |

|

RU2074547C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРЯМОУГОЛЬНОГО ПРОФИЛЯ | 1996 |

|

RU2112615C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОУГЛЕРОДИСТОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2002 |

|

RU2221654C1 |

| Зажимной челнок | 1976 |

|

SU578381A1 |

Авторы

Даты

2006-11-27—Публикация

2005-05-18—Подача