Предметом данного изобретения является способ гальванического меднения подложек при использовании нерастворимых анодов в кислых ваннах меднения, а также отдельная подача ионов меди.

Применение нерастворимых анодов, прежде всего в горизонтальных установках непрерывного действия для металлизации печатных плат, требует непрерывного дополнительного введения ионов меди в технологический раствор извне, так как растворение медных анодов в технологическом электролите отсутствует. Параллельно с этим следует также в электролит добавлять органические добавки, которые отвечают за физические свойства осаждаемого медного слоя, а также за его распределение на детали.

Согласие заявке ФРГ DE-A-4405741 это осуществляют благодаря тому, что металл растворяют в отдельной "ячейке регенерации". Для того чтобы этот процесс ускорить в нужной степени, используют окислительно-восстановительные системы. При этом, с одной стороны, проблематичным является введение в раствор ионов меди в нужном количестве, а во-вторых, из-за окислительно-восстановительной системы дополнительно возникает в достаточной степени неконтролируемое изменение органических добавок вследствие проходящих на аноде процессов разложения. Это затрудняет получение воспроизводимого качества осаждения в процессе длительного производства, так как система органических добавок - состоящая из многих различных компонентов - очень легко может оказаться вне баланса и контроля. Вследствие процессов окисления-восстановления возникают побочные продукты, которые дополнительно изменяют характеристики ванны или осаждения. Кроме того, окислительное разложение вызывает необходимость дополнительно вводить в рабочий электролит большие количества органических добавок. Это снова значительно повышает стоимость продукции и при необходимости нуждается в регулировании с помощью мероприятий по очистке, например, путем фильтрации через активированный уголь. Все это неэкономично и непродуктивно.

В патенте ФРГ DE 19539865 описывают способ, который должен обойтись без применения такой дополнительной окислительно-восстановительной системы. При этом становится возможной подача ионов металла в отдельном пространстве для регенерации с помощью растворимого анода. Одновременно используют вспомогательный катод, который поддерживается свободным от осаждения металла благодаря выбору соответствующих средств. Продолжение этого решения предусматривает, что нерастворимые аноды электролитической ячейки находятся во вспомогательном анолите, который отделен от электролита непроницаемой для анионов диафрагмой. В качестве недостатка следует при этом рассматривать то, что необходимые при старении производства количества ионов металла можно лишь с трудом получить в достаточном количестве путем разложения или необходимы очень большие объемы пространства для регенерации с очень большим количеством анодов. Также при этом не исключается двойное разрушение технологической органики.

В принципе, кажется мало экономичным и экологически мало благоприятным работать с нерастворимыми анодами и в обход снова возвращать в процесс ионы металлов путем растворения металлических анодов.

В европейском патенте ЕР 0667923 описывают способ электролитического покрытия, например стали медью, при применении нерастворимых анодов, например платиновых, покрытых окисью иридия, из электролита на основе пирофосфата меди. Необходимый дополнительный ввод ионов меди осуществляют при этом путем добавки гидроокиси меди. При этом следует обратить внимание на то, что пирофосфатный электролит должен работать в щелочной области рН, в то время как металлизация печатных плат предпочтительна в сернокислом электролите.

Задачей данного изобретения было создание предпочтительно сернокислого медного электролита, который пригоден для применения нерастворимых анодов - прежде всего в установках непрерывного действия - для осаждения с помощью постоянного тока и/или пульсирующего тока с реверсом, не вызывая сильного отрицательного воздействия на органическую добавку или повышенного разложения этой органики или усиленного образования побочных продуктов. Далее, последующее введение ионов металла должно осуществляться таким образом, чтобы дополнительно исключить вредные изменения органики. Ведение всей системы электролиза, включая технологическую органику и регенерацию ионов меди, не должно требовать больших затрат, быть экономичным в отношении сырья и экологически благоприятным, не допуская качественных технологических недостатков. Далее, следует исключить использование диафрагм и вспомогательных электролитов.

Эта задача согласно изобретению решается благодаря тому, что при исключении использования диафрагм и вспомогательных электролитов основное количество ионов меди вводится непосредственно в виде карбоната меди и/или основного карбоната меди в отдельный резервуар, которое направляется в рабочий электролит в обход, причем высвободившийся газообразный СO2 отделяется в отдельном резервуаре.

Предпочтительно используют ванны меднения, которые в качестве органического компонента содержат полимеры, которые изготовлены путем полимеризации бифункциональных производных пропана с одним или несколькими ненасыщенными спиртами с 3-10 атомами углерода и одной или несколькими двойными и/или тройными связями.

Эти ванны описаны, например, в Европейском патенте ЕР-А-0137397. Эти сернокислые электролиты, в общем, содержат лишь компоненты, которые в процессе электролиза не образуют никаких продуктов разложения и никоим образом не оказывают негативного действия на качество осажденного гальванического покрытия или не нарушают равновесия системы.

Оказалось, что как раз это дополнительное средство особенно пригодно для применения в установках непрерывного действия с нерастворимыми анодами.

Проблема последующего введения гальванически осажденных ионов меди решается согласно изобретению в форме добавления солей меди. Добавка сульфата меди (II) или также чистой гидроокиси меди (II), однако, запрещается, так как в первом случае нельзя было бы избежать в электролите слишком сильного обогащения сульфат-ионами, а во втором случае эффективность была бы снижена вследствие нейтрализационных процессов.

Оказалось, что добавка карбоната меди (II) и/или основного карбоната меди (II), при необходимости, в сочетании с небольшими количествами других солей меди, как, например, сульфат меди (II), в электролизную систему приводит к хорошим результатам в отношении задачи согласно изобретению.

Так как при растворении карбоната меди (II) образуется CO2 и, таким образом, возникает сильное газообразование и помутнение раствора, принимаются меры, чтобы избежать сильного влияния газообразования на электролитическое осаждение меди.

Поэтому растворение солей меди осуществляют в отдельном резервуаре, который направляется к рабочему электролиту в обход.

Резервуар для этого оснащен мешалкой и нагревателем, чтобы процесс растворения проходил по возможности быстро и экономично. Очень высокая термостойкость добавки согласно ЕР 0137397 способствует тому, что во время процесса растворения при повышенной температуре практически не возникает никакого снижения электрохимической активности.

Практически не требуется никаких специальных добавок к аддитиву, которые снижают экономичность способа, как это можно большей частью наблюдать при электролитах, содержащих многие компоненты. Подача в рабочий электролит осуществляется предпочтительно с помощью насосной системы с фильтрационным устройством. Таким образом, можно полностью избежать нарушений процесса электролиза.

В другом предпочтительном варианте выполнения изобретения использованные растворы для травления меди регенерируются, не загрязняя окружающую среду, и с помощью добавки, например, карбоната натрия, переводятся в карбонат меди. Обычно такие растворы для травления меди содержат ионы меди и минеральные кислоты, например, соляную кислоту, серную кислоту и т.д., и при необходимости окислители, а также стабилизирующие вещества. Эти травильные растворы можно теперь собирать. Далее, можно дополнительно растворять в растворе при вдувании воздуха остатки анодов или отходы печатных плат. Растворы, например, через фильтр с активированным углем, переводят во второй резервуар. Затем этот раствор с помощью, например, раствора едкого натра или других соответствующих щелочных растворов устанавливают на значение рН ниже значения рН, при котором происходит выпадение Сu(ОН)2. Благодаря этой нейтрализации исключается высвобождение ненужных больших количеств СO2 во время реакции кислоты с карбонатом. Устройство для отсоса и мощность отсоса можно снизить и, таким образом, работать более экономично. При добавке, например, Na2CO3 при усиленном перемешивании образуется СuСО3, который выпадает из раствора. Отстоявшийся раствор становится прозрачным. По истечении достаточного времени реакции отстоявшуюся прозрачную фазу осторожно отфильтровывают. СuСО3 смешивают с водой, перемешивают и в целом процесс повторяют. Остающийся карбонат меди высушивают и согласно изобретению могут использовать для последующего введения ионов меди.

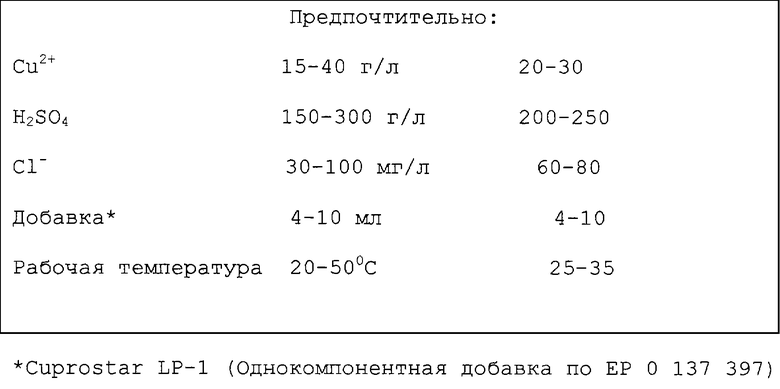

Рабочими параметрами для сернокислого электролита меднения являются, в общем, следующие (см. таблицу).

Указанные параметры относятся прежде всего к производству с горизонтальным непрерывным потоком. При этом используют все платы согласно уровню техники.

Полученные способом согласно изобретению медные покрытия являются мелкокристаллическими, шелковисто-матовыми, почти свободными от внутренних напряжений, вязкими и имеют высокую прочность на растяжение. Они гладкие и, таким образом, не имеют шероховатостей или пор. Стандартные для данной области испытания качества (например, согласно MIL SPEC 55 110) выдерживаются без проблем. Электролит имеет отличное равномерное распределение металла по поверхности и обладает очень хорошей рассеивающей способностью, например, в отверстиях печатных плат.

Способ согласно изобретению поясняется далее на следующих примерах:

ПРИМЕР

Состав электролита

H2SO4 - 192,5 г/л

Cu2+ - 20,0 г/л

Сl- - 62 мг/л

Добавка (LP-1) - 6 мл

Температура - 35±1oС

Механическое движение ванны

Аноды - (Pt-тянутый металл)

Плотность тока - 2 А/дм2

После одного периода гальванического процесса 150 мин было осаждено 8,9 г/л меди

Анализ H2SO4 - 204 г/л

Добавка 15,5 г/л СuСО3 • Сu(ОН)2 (=8,9 Сu2+)

Анализ H2SO4 после добавки: 189,7 г/л

Второй период гальванического процесса:

Осажденная медь - 9,1 г/л

Анализ H2SO4 - 202 г/л

Добавка 15,8 г/л СuСО3•Сu(ОН)2

Анализ H2SO4 - 189 г/л

Качество осажденного покрытия из электролита во всех случаях удовлетворяло техническим требованиям.

Дальнейшая работа электролита не приводила к проблемам даже после 20 периодов гальванического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения гальванических покрытий медью | 2022 |

|

RU2779419C1 |

| Способ гальванического меднения и одновременной очистки электролита от примесей | 1983 |

|

SU1157146A1 |

| Способ гальванического меднения | 1986 |

|

SU1399376A1 |

| Композиция для электрохимического меднения сквозных отверстий печатных плат | 2023 |

|

RU2817024C1 |

| Электролит меднения | 1980 |

|

SU953012A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОПОГЛОЩАЮЩИХ ЭЛЕМЕНТОВ ОПТИЧЕСКИХ СИСТЕМ НА ПОДЛОЖКАХ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2018 |

|

RU2683883C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2013 |

|

RU2537346C1 |

| Способ получения композиционного электрохимического покрытия на основе меди с добавлением частиц электроэрозионной свинцовой бронзы | 2021 |

|

RU2780609C1 |

| Электролит меднения | 1980 |

|

SU937537A1 |

| Электролит меднения анодированных алюминия и его сплавов | 2022 |

|

RU2784143C1 |

Изобретение относится к гальваническому меднению подложек и может быть использовано при меднении подложек с использованием нерастворимых анодов в кислых ваннах и отдельной подачи ионов меди. Техническим результатом изобретения является создание сернокислого медного электролита, в котором снижены вредные изменения органических добавок, регенерация ионов меди не требует больших затрат, а также исключено использование диафрагм и дополнительных электролитов. Способ включает введение расходуемых ионов меди в рабочий электролит, основное количество которых вводят непосредственно в виде карбоната меди и/или основного карбоната меди в отдельный резервуар и направляют к рабочему электролиту в обход. Высвободившийся газообразный СО2 отделяют в отдельном резервуаре. Ванны меднения в качестве органического компонента содержат полимеры, полученные полимеризацией бифункциональных производных пропана с одним или несколькими ненасыщенными спиртами с 3-10 атомами углерода и с одной или несколькими двойными и/или тройными связями. Карбонат меди осаждают из растворов солей меди карбонатом натрия. Раствор соли меди перед осаждением карбоната меди нейтрализуют едким натром до значения рН, меньшего значения рН для осаждения гидроокиси меди. 3 з.п. ф-лы, 1 табл.

| Экономайзер | 0 |

|

SU94A1 |

| US 5186811, 16.02.1993 | |||

| Аппарат непрерывного действия для размельчения твердой фазы гетерогенной среды | 1960 |

|

SU137397A1 |

| Способ электролитического осаждения меди на железе и других металлах | 1939 |

|

SU60230A1 |

| Способ нанесения медных покрытий электролизом нецианистых электролитов | 1958 |

|

SU116447A1 |

Авторы

Даты

2004-01-27—Публикация

1999-05-14—Подача