Изобретение относится к технологии электрохимического меднения отверстий печатных плат (ПП) и может быть использовано для изготовления многослойных печатных плат в электронной промышленности.

Печатные платы являются неотъемлемой частью современных приборов и оборудования различного назначения. С развитием технологий возрастает актуальность создания высокоточных печатных плат. Класс точности ПП определяется т.н. аспектным соотношением, т.е. отношением толщины платы к диаметру отверстия. Металлизация отверстий ПП с высоким значением аспектного соотношения представляет сложную задачу и требует высокотехнологичных и высокопроизводительных процессов гальванического меднения.

Основными требованиями к гальваническому медному покрытию внутри отверстий и на поверхности ПП являются сплошность и равномерность покрытия, в том числе отсутствие эффекта «собачья кость» - избыточного нарастания металла по краям отверстия и «угловое сглаживание» - недостаточного нарастания металла по краям отверстия; толщина меди в отверстии ПП должна быть не менее 25 мкм для ПП 3 класса применения (оборонная промышленность) по ГОСТ 55693-2013. С учетом больших значений аспектного соотношения современных плат, одним из обязательных требований к электролиту меднения является его высокая рассеивающая способность, которая позволит получать сплошные и равномерные покрытия в отверстиях ПП.

Известно (Брусницына Л.А. Электрохимическая металлизация печатных плат: учеб. пособие. Екатеринбург: УрФУ, 2017. 44 с.), что наиболее перспективными электролитами меднения отверстий ПП являются сернокислые электролиты, содержащие Cu2+ и H2SO4 в весовом соотношении 1:10, ионы Cl-, а также несколько типов функциональных добавок, которые в литературе условно подразделяют на ингибирующие, выравнивающие и блескообразующие (ускоряющие). Сочетание в электролите этих видов добавок позволяет добиться требуемой рассеивающей способности электролита.

В действующих государственных стандартах ГОСТ 23770-79 и ОСТ 107.460092.004.01-86 для металлизации сквозных отверстий ПП предлагаются борфтористоводородные электролиты (230-250 г/л борфтористоводородной меди, 5-15 г/л борфтористоводородной кислоты и 15-40 г/л борной кислоты) и сернокислые электролиты (220-230 г/л сернокислой меди, 50-60 г/л серной кислоты, 0,03-0,06 г/л хлористого натрия и 1-5 мл/л блескообразующей добавки ЛТИ). Борфтористоводородные электролиты из-за низкой рассеивающей способности, низкой пластичности осадков и чувствительности к органическим загрязнения (например, продуктам выщелачивания фоторезистов) не нашли широкого применения в производстве ПП. Сернокислые электролиты при таком весовом соотношении Cu2+ к H2SO4 (1:1) обладают невысокой рассеивающей способностью и не позволяют получать равномерные покрытия в отверстиях и на поверхности современных ПП.

Минеральная часть электролита по заявке на патент US № 2008/0142370 A1 (кл. C2.5D 5/00, C2.5D 3/38, H05K L/09) включает 60-80 г/л CuSO4⋅5H2O, 180-220 г/л H2SO4, 0,02-0,25 г/л Cl-. Также электролит должен содержать кислородсодержащую высокомолекулярную добавку, водорастворимое соединение серы и одно полимерное соединение феназиния: поли(6-метил-7-диметиламино-5-фенил феназиния сульфат), поли(2-метил-7-диэтиламино-5-фенилфеназиния хлорид или сульфат), поли(2-метил-7-диметиламино-5-фенилфеназиния сульфат), поли(5-метил-7-диметиламинофеназиния ацетат) и др. при их концентрации 0,005-0,04 г/л. В качестве ингибитора авторы патента предлагают полиэтилегликоли (ПЭГ), блескообразователя - SPS (бис-3-сульфопропилдисульфид натрия), тиогликолевую кислоту. Однако, предельно допустимая рабочая плотность тока составляет 4 А/дм2.

В заявке на патент US № 2007/0108062 A1 (кл. C2.5D 3/38) предлагаются в качестве выравнивателей в сернокислый электролит, позволяющий получать блестящие покрытия при относительно высоких плотностях тока, следующие соединения: соль 3-хлор-7-N,N-диметиламино-2-метил-5-фенилфеназиния, соль 3-бром-7-N,N-диметиламино-2-метил-5-фенилфеназиния, соль 3-бром-7-N,N-диэтиламино-5-фенилфеназиния и соль 7-амино-2,8-диметил-3-тиоцианато-5-фенилфеназиния. Соединения феназиния по указанному изобретению предпочтительно добавлять в ванну в концентрации от 0,00005 до 0,1 г/л. Указывается, что из электролита, содержащего 200 г/л CuSO4⋅5H2O, 60 г/л H2SO4, 0,12 г/л NaCl, 1,5 г/л ППГ 800 и 6 мг/л MPS (3-меркапто-1-пропансульфонат натрия) без выравнивателя, получаются полублестящие покрытия, при температуре электролита 25°C и iк 4 А/дм2. При добавлении 4 мг/л соли 3-хлор-7-N,N-диметиламино-2-метил-5-фенилфеназиния покрытия становятся полностью блестящими, что свидетельствует о хорошей выравнивающей способности электролита. Такой же эффект наблюдался при добавлении 3 мг/л тетрафторбората 7-амино-2,8-диметил-3-тиоцианато-5-фенилфеназиния. Электролиты с высоким содержанием ионов меди и малым содержанием серной кислоты обладают невысокой рассеивающей способностью. Блеск покрытий, полученных из электролита по данному изобретению, составляет 450-500 GU (при угле измерения блеска 6°).

В зарубежных заявках на патент US № 9506158B2 (кл. C25D 3/38, C25D 7/12, C25D 5/34, HO1L 2L/288, H05K 3/42, HO1L 2L/768, HO5K 3/18), EP № 2465976 A1 (кл. C25D 3/38, C25D 7/12, H01L 21/768) и патенте CN № 103572334A (кл. C25D 3/38, C25D 7/00, H05K 3/42) наиболее часто встречаются сернокислые электролиты с сочетанием добавок: в качестве ингибитора ПЭГ различной молекулярной массы, выравнивателя - полиэтиленимина (ПЭИ) или органических красителей, таких как Janus Green B - JGB (3-диэтиламино-7-(4-диметиламинофенилазо)-5-фенилфеназиния хлорид), Bismarck Brown Y (4,4'-(м-фениленбисазо)бис-м-фенилендиамин дигидрохлорид) и Acid Violet 7 (динатриевая соль 5-ацетамидо-3-[(4-ацетамидофенил)диазенил]-4-гидроксинафталин-2,7-дисульфонат), ускорителя - MPS, SPS. В заявке на патент US № 2018/0112320 A1 (кл. C25D 3/38, C25D 7/00, C25D 21/00) вместо MPS и SPS при том же сочетании добавок предложена тиогликолевая кислота. Однако, электролиты, содержащие в сочетании с ПЭГ и MPS/SPS одну выравнивающую добавку, обладают недостаточно широким диапазоном рабочих плотностей тока (0,5-4 А/дм2). Из электролита с ПЭГ, Acid Violet 7 и тиогликолевой кислотой вовсе не получаются блестящие покрытия.

Электролит меднения сквозных отверстий печатных плат, согласно заявке на патент US № 8268157 B2 (кл. C08F 2/10, C08G 59/14, C23C 8/38, C25D 3/38), содержит выравнивающую добавку - продукт реакции одного или нескольких азотсодержащих соединений с одним или несколькими соединениями с эпоксидной группой. Азотсодержащее соединение выбирают из ряда: амины, мочевина, гуаниды, урацилы, тиоурацилы, пирролидины, имидазолы, триазолы, тетразолы, бензимидазолы, бензотриазолы, пиперидины, морфолины, пиперазины, пиридины, оксазолы, бензоксазолы, пиримидины и др. Показано, что 100% равномерность покрытия в отверстии диаметром 0,3 мм при толщине платы 3,2 мм (аспектное соотношение 10,7:1), была достигнута при составе электролита: 75 г/л CuSO4⋅5H2O, 240 г/л H2SO4, 60 мг/л Cl-, 1-3 мг/л дисульфидного соединения, имеющего группу сульфоновой кислоты с молекулярной массой < 1000, 1,5 г/л сополимера этиленоксида/пропиленоксида с молекулярной массой < 5000, 5 мг/л продукта реакции имидазола и эпихлоргидрина в молярном соотношении 1:2, при плотности тока 1,2 А/дм2 и температуре электролита 25°C. Блеск покрытий, полученных из электролита по данному изобретению, составляет 350-400 GU (при угле измерения блеска 6°).

Наиболее близкой по технической сущности и достигаемому результату к заявляемому изобретению является композиция, описанная в патенте CN № 114351194 A (кл. H05K 3/42) (прототип), которая содержит: 60-80 г/л CuSO4⋅5H2O; 220-240 г/л H2SO4, 40-80 мг/л HCl, 200-600 мг/л ингибирующей добавки (полиэтиленгликоль, полипропиленгликоль, сополимер этиленоксида/пропиленоксида), 2-8 мг/л выравнивающей добавки (метиловый оранжевый, этиловый оранжевый, оранжевый I, акридиновый желтый и др.). Использование композиции позволяет получать равномерные покрытия без эффекта «углового сглаживания» в отверстиях ПП. Рассеивающая способность электролита оценивалась как отношение толщины покрытия внутри отверстия к толщине на поверхности ПП и составила 114,3%. Недостатком данной композиции является узкий диапазон рабочих плотностей тока (1-2 А/дм2) и невысокая скорость осаждения покрытия. Еще одним недостатком данной композиции является то, что покрытия, формирующиеся в ней, не получаются блестящими (блеск покрытий 80 GU при угле измерения блеска 60). Преимущество данной композиции заключается в возможности получения равномерных покрытий в отверстиях ПП высокого аспектного соотношения (4 ÷ 20:1) при низких плотностях тока (до 2 А/дм2).

Технической задачей предлагаемого изобретения является увеличение скорости осаждения, расширение диапазона рабочих плотностей тока и получение блестящих покрытий. Для решения поставленной задачи разработана композиция для электрохимического меднения сквозных отверстий ПП, содержащая медь сернокислую, серную кислоту, хлорид ионы и полиэтиленгликоль, отличающаяся тем, что для увеличения скорости осаждения, блеска покрытий и расширения интервала рабочих плотностей тока она содержит в качестве ускоряющей добавки 3-меркапто-1-пропансульфонат натрия и две выравнивающие добавки - Janus Green B (2-диэтиламино-3,6-диметил-9-фенилфеназоний-7-азо-4'- диметиланилинхлористый) или полиэтиленимин (Mw 25000 г/моль) и метиленовый синий (3,7-бисдиметиламинофенотиазин хлорид) при следующем содержании компонентов, г/л:

CuSO4⋅5H2O - 60-150;

H2SO4 (96%) - 180-290;

NaCl - 0,06-0,17;

полиэтиленгликоль 4000 - 0,2-1,0;

Janus Green B - 0,003-0,006/полиэтиленимин - 0,001-0,003;

метиленовый синий - 0,003-0,006;

MPS - 0,001-0,08/SPS - 0,001-0,04.

Заготовки ПП, прошедшие стадию химического меднения, обрабатывают в разработанной композиции при температуре 20-30°C, плотности тока 1,5-6,0 А/дм2 и перемешивании путем возвратно-поступательного перемещения катодной штанги. При металлизации ПП с высоким соотношением толщины платы к диаметру отверстия рекомендуется обеспечить вибрацию катодной штанги, чтобы избежать воздушных пузырей в процессе металлизации, мешающих проникновению электролита в отверстия. Применение композиции гарантирует формирование равномерных и компактных осадков в отверстии ПП, а также покрытий с величиной блеска 600 GU (при угле измерения блеска 6°).

Подробное описание методов определения функциональных характеристик осаждаемых покрытий.

А. Оценка равномерности медного покрытия в отверстиях ПП.

Предварительную подготовку поверхности заготовок фольгированного диэлектрика с высверленными отверстиями (аспектное соотношение 7,5:1) проводят по ГОСТ 23770-79, которая включает стадии очистки в щелочном растворе, микротравления в растворе серной кислоты и персульфата аммония, предактивации в растворе соляной кислоты, активации в растворе коллоидного палладиевого активатора, обработки в растворе ускорителя, содержащем соляную кислоту. После каждой стадии, за исключением стадии предактивации, проводят промывку образца в теплой дистиллированной воде при перемешивании в течение 2-3 минут.

Химическое меднение в щелочном растворе, содержащем в качестве хелатирующего агента этилендиаминтетра уксусную кислоту при температуре 20-35°C в течение 20 минут, после чего проводят промывку в дистиллированной воде при перемешивании в течение 4 минут и активация в 10% растворе серной кислоты.

Гальваническое меднение в разработанной композиции при температуре 25°C в течение 1 часа при катодной плотности тока 2 А/дм2 и качании катодной штанги с частотой 0,35 с-1 и амплитудой 1,1 см, после чего проводят промывку в дистиллированной воде при перемешивании в течение 4 минут и сушка в течение 10 мин при температуре 100°C.

Подготовка образцов для изготовления поперечных шлифов.

Для изготовления шлифов заготовку фольгированного диэлектрика с нанесенным гальваническим медным покрытием закрепляют в форме для заливки перпендикулярно основанию дна формы. Далее форму заливают эпоксидной смолой с отвердителем и встряхивают для заполнения смолой сквозных отверстий. После отверждения эпоксидной смолы проводят ступенчатую обработку образца на шлифовальном станке с использованием абразивных кругов различной зернистости до середины отверстий, далее образец полируют. Последующее травление проводят в растворе травления (мл): 25% NH4OH 10, 37% H2O2 1, вода дистиллированная 10.

Тестирование образцов

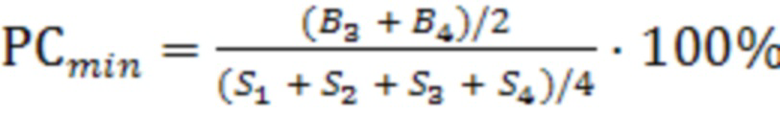

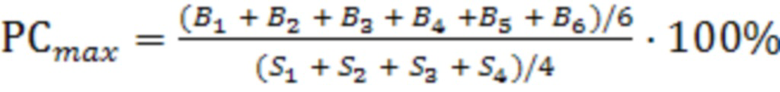

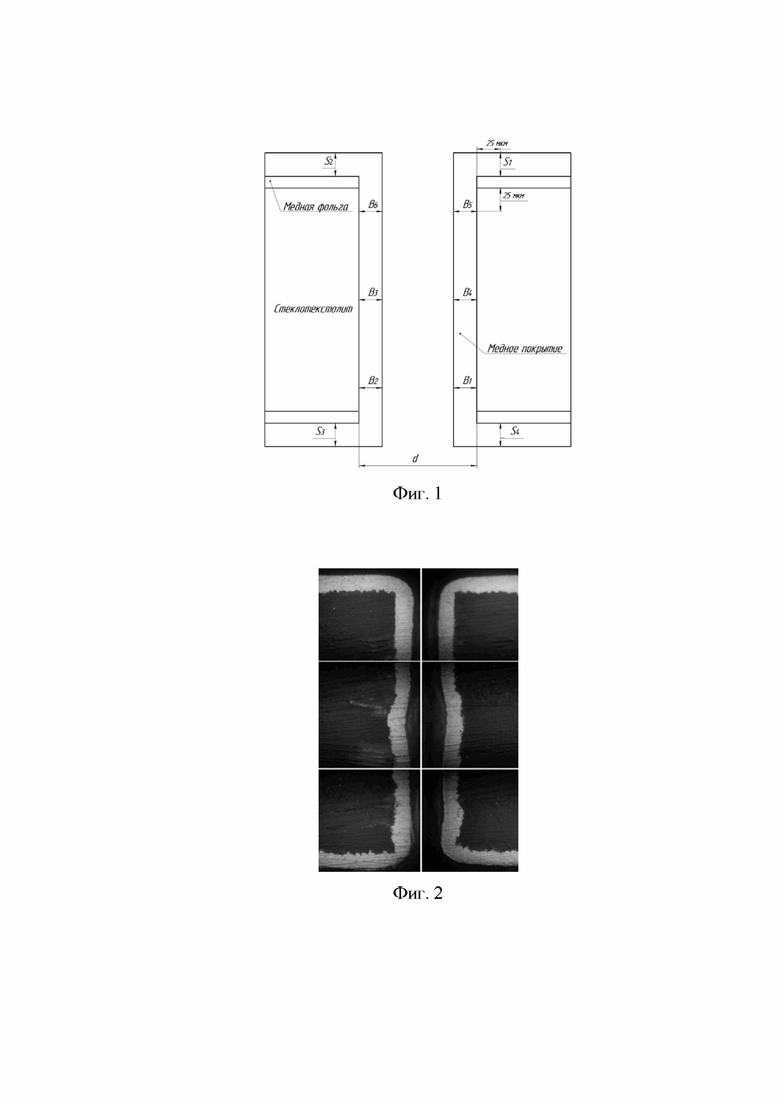

Поверхность изготовленного шлифа фотографируют на микроскопе при увеличении х500. На фиг. 1 представлено схематическое изображение поперечного шлифа отверстия фольгированного диэлектрика, где d - диаметр сквозного отверстия ПП. С помощью встроенной масштабной линейки в программном обеспечении камеры микроскопа на полученных фотографиях определяют толщину покрытий. Количественно распределение покрытия в отверстиях ПП оценивают по известным формулам [РС]_min (1) и [РС]_max (2) и, используемым зарубежными и отечественными разработчиками и производителями ПП.

(1)

(1)

(2)

(2)

Б. Измерение блеска покрытий.

Блеск медного покрытия измеряют с помощью блескомера «Elcometer 480» и оценивают с использованием шкалы GU (Gloss Unit) при угле измерения 6°. Измерение блеска покрытий проводят на плоских медненных образцах фольгированного диэлектрика FR-4 размером 20×20 мм, не менее 5 раз для каждого образца. Величина блеска исходной медной фольги на фольгированном диэлектрике составляет 70-85 GU.

В. Определение диапазона рабочих плотностей тока.

Для определения диапазона рабочих плотностей тока используют электрохимическую ячейку с угловым катодом - ячейка Хулла. В качестве катода и анода используют пластины из меди марки АМФ. Электролиз проводят при силе тока 2 А в течение 10 мин, температуре электролита 25°C. Полученную пластину прикладывают к специальной линейке, по которой определяют интервал плотности тока, при котором получают хорошего качество блестящее покрытие.

Изобретение иллюстрируется следующими примерами.

Пример 1

Для приготовления 1 л композиции в 600 мл дистиллированной воды растворяют 100 г сульфата меди 5-водного, 0,11 г хлорида натрия, далее к полученному раствору медленно приливают 200 г серной кислоты (ρ = 1,83 г/см3) при охлаждении раствора, добавляют 1 г ПЭГ 4000, 0,5 мл раствора Janus Green B (6 г/л), 0,5 мл раствора метиленового синего (6 г/л), 1 мл раствора MPS (5 г/л). Объем приготовленного раствора доводят водой до одного литра.

В результате получают раствор следующего состава, г/л:

CuSO4⋅5H2O - 100;

H2SO4 (96%) - 200;

NaCl - 0,11;

ПЭГ 4000 - 1;

Janus Green B - 0,003;

метиленовый синий - 0,003;

MPS - 0,005.

Рассеивающая способность электролита по методу анализа поперечных шлифов составила PCmin = 100%, PCmax = 100%, блеск покрытий 600 GU, а диапазон рабочих плотностей тока 0,5-6,0 А/дм2. На фиг. 2 представлена фотография поперечного шлифа отверстия ( 0,2 мм) с покрытием, полученным из электролита по примеру 1.

Пример 2

По указанной в примере 1 схеме готовят раствор следующего состава, г/л:

CuSO4⋅5H2O - 50;

H2SO4 (96%) - 200;

NaCl - 0,11;

ПЭГ 4000 - 1;

Janus Green B - 0,003;

метиленовый синий - 0,003;

MPS - 0,005.

Рассеивающая способность электролита по методу анализа поперечных шлифов составила PCmin = 98%, PCmax = 100%, блеск покрытий 580 GU, а диапазон рабочих плотностей тока 0,5-4,0 А/дм2.

Пример 3

По указанной в примере 1 схеме готовят раствор следующего состава, г/л:

CuSO4⋅5H2O - 160;

H2SO4 (96%) - 200;

NaCl - 0,11;

ПЭГ 4000 - 1;

Janus Green B - 0,003;

метиленовый синий - 0,003;

MPS - 0,005.

Рассеивающая способность электролита по методу анализа поперечных шлифов составила PCmin = 90%, PCmax = 88%, блеск покрытий 500 GU, а диапазон рабочих плотностей тока 0,5-6,0 А/дм2.

Пример 4

По указанной в примере 1 схеме готовят раствор следующего состава, г/л:

CuSO4⋅5H2O - 100;

H2SO4 (96%) - 170;

NaCl - 0,11;

ПЭГ 4000 - 1;

Janus Green B - 0,003;

метиленовый синий - 0,003;

MPS - 0,005.

Рассеивающая способность электролита по методу анализа поперечных шлифов составила PCmin = 80%, PCmax = 83%, блеск покрытий 595 GU, а диапазон рабочих плотностей тока 0,7-6,0 А/дм2.

Пример 5

По указанной в примере 1 схеме готовят раствор следующего состава, г/л:

CuSO4⋅5H2O - 100;

H2SO4 (96%) - 300;

NaCl - 0,11;

ПЭГ 4000 - 1;

Janus Green B - 0,003;

метиленовый синий - 0,003;

MPS - 0,005.

Диапазон рабочих плотностей тока 0,5-6,0 А/дм2. При концентрациях выше 290 г/л происходит пассивация анода.

Пример 6

По указанной в примере 1 схеме готовят раствор следующего состава, г/л:

CuSO4⋅5H2O - 100;

H2SO4 (96%) - 200;

NaCl - 0,05;

ПЭГ 4000 - 1;

Janus Green B - 0,003;

метиленовый синий - 0,003;

MPS - 0,005.

Рассеивающая способность электролита по методу анализа поперечных шлифов составила PCmin = 75%, PCmax = 80%, блеск покрытий 400 GU, а диапазон рабочих плотностей тока 0,5-2,0 А/дм2.

Пример 7

По указанной в примере 1 схеме готовят раствор следующего состава, г/л:

CuSO4⋅5H2O - 100;

H2SO4 (96%) - 200;

NaCl - 0,2;

ПЭГ 4000 - 1;

Janus Green B - 0,003;

метиленовый синий - 0,003;

MPS - 0,005.

Рассеивающая способность электролита по методу анализа поперечных шлифов составила PCmin = 95%, PCmax = 90%, блеск покрытий 590 GU, а диапазон рабочих плотностей тока до 0,5-6,0 А/дм2.

Пример 8

По указанной в примере 1 схеме готовят раствор следующего состава, г/л:

CuSO4⋅5H2O - 100;

H2SO4 (96%) - 200;

NaCl - 0,11;

ПЭГ 4000 - 0,2;

Janus Green B - 0,003;

метиленовый синий - 0,003;

MPS - 0,005.

Рассеивающая способность электролита по методу анализа поперечных шлифов составила PCmin = 90%, PCmax = 92%, блеск покрытий 570 GU, а диапазон рабочих плотностей тока 0,5-3,5 А/дм2.

Пример 9

По указанной в примере 1 схеме готовят раствор следующего состава, г/л:

CuSO4⋅5H2O - 100;

H2SO4 (96%) - 200;

NaCl - 0,11;

ПЭГ 4000 - 1,5;

Janus Green B - 0,003;

метиленовый синий - 0,003;

MPS - 0,005.

Рассеивающая способность электролита по методу анализа поперечных шлифов составила PCmin = 95%, PCmax = 90%, блеск покрытий 50 GU, что соответствует матовым покрытиям. Диапазон рабочих плотностей тока 0,5-1,7 А/дм2.

Пример 10

По указанной в примере 1 схеме готовят раствор следующего состава, г/л:

CuSO4⋅5H2O - 100;

H2SO4 (96%) - 200;

NaCl - 0,11;

ПЭГ 4000 - 1;

Janus Green B - 0;

метиленовый синий - 0,003;

MPS - 0,005.

Рассеивающая способность электролита по методу анализа поперечных шлифов составила PCmin = 97%, PCmax = 100%, блеск покрытий 575 GU, а диапазон рабочих плотностей тока 0,5-5,0 А/дм2.

Пример 11

По указанной в примере 1 схеме готовят раствор следующего состава, г/л:

CuSO4⋅5H2O - 100;

H2SO4 (96%) - 200;

NaCl - 0,11;

ПЭГ 4000 - 1;

Janus Green B - 0,007;

метиленовый синий - 0,003;

MPS - 0,005.

Рассеивающая способность электролита по методу анализа поперечных шлифов составила PCmin = 95%, PCmax = 97%, но был обнаружен дефект «угловое сглаживание», блеск покрытий 600 GU, а диапазон рабочих плотностей тока 0,5-5,0 А/дм2.

Пример 12

По указанной в примере 1 схеме готовят раствор следующего состава, г/л:

CuSO4⋅5H2O - 100;

H2SO4 (96%) - 200;

NaCl - 0,11;

ПЭГ 4000 - 1;

Janus Green B - 0,007;

метиленовый синий - 0;

MPS - 0,005.

Рассеивающая способность электролита по методу анализа поперечных шлифов составила PCmin = 94%, PCmax = 90%, блеск покрытий 450 GU, а диапазон рабочих плотностей тока 0,5-4,5 А/дм2.

Пример 13

По указанной в примере 1 схеме готовят раствор следующего состава, г/л:

CuSO4⋅5H2O - 110;

H2SO4 (96%) - 200;

NaCl - 0,11;

ПЭГ 4000 - 1;

Janus Green B - 0,003;

метиленовый синий - 0;

MPS - 0,005.

Рассеивающая способность электролита по методу анализа поперечных шлифов составила PCmin = 98%, PCmax = 100%, блеск покрытий 580 GU, а диапазон рабочих плотностей тока 0,5-5,0 А/дм2.

Пример 14

По указанной в примере 1 схеме готовят раствор следующего состава, г/л:

CuSO4⋅5H2O - 100;

H2SO4 (96%) - 200;

NaCl - 0,11;

ПЭГ 4000 - 1;

Janus Green B - 0,003;

метиленовый синий - 0,007;

MPS - 0,005.

Рассеивающая способность электролита по методу анализа поперечных шлифов составила PCmin = 94%, PCmax = 98%, но был обнаружен дефект «угловое сглаживание», блеск покрытий 580 GU, а диапазон рабочих плотностей тока 0,5-5,0 А/дм2.

Пример 15

По указанной в примере 1 схеме готовят раствор следующего состава, г/л:

CuSO4⋅5H2O - 100;

H2SO4 (96%) - 200;

NaCl - 0,11;

ПЭГ 4000 - 1;

Janus Green B - 0;

метиленовый синий - 0,007;

MPS - 0,005.

Рассеивающая способность электролита по методу анализа поперечных шлифов составила PCmin = 90%, PCmax = 91%, блеск покрытий 400 GU, а диапазон рабочих плотностей тока 0,5-4,5 А/дм2.

Пример 16

По указанной в примере 1 схеме готовят раствор следующего состава, г/л:

CuSO4⋅5H2O - 100;

H2SO4 (96%) - 200;

NaCl - 0,11;

ПЭГ 4000 - 1;

Janus Green B - 0,003;

метиленовый синий - 0,006;

MPS - 0.

Рассеивающая способность электролита по методу анализа поперечных шлифов составила PCmin = 85%, PCmax = 80%, блеск покрытий 40 GU, что соответствует матовым покрытиям. Диапазон рабочих плотностей тока 0,5-1,8 А/дм2.

Пример 17

По указанной в примере 1 схеме готовят раствор следующего состава, г/л:

CuSO4⋅5H2O - 100;

H2SO4 (96%) - 200;

NaCl - 0,11;

ПЭГ 4000 - 1;

Janus Green B - 0,003;

метиленовый синий - 0,003;

MPS - 0,1.

Рассеивающая способность электролита по методу анализа поперечных шлифов составила PCmin = 95%, PCmax = 90%, блеск покрытий 450 GU, а диапазон рабочих плотностей тока 0,5-2,0 А/дм2.

Результаты получены с использованием оборудования ЦКП РХТУ им. Д.И. Менделеева.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного электрохимического покрытия на основе меди с добавлением частиц электроэрозионной свинцовой бронзы | 2021 |

|

RU2780609C1 |

| ЭЛЕКТРОЛИТ АНОДИРОВАНИЯ И МЕДНЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2588702C2 |

| ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ МЕДНЫХ ГАЛЬВАНОПОКРЫТИЙ | 2013 |

|

RU2529328C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ МОЛИБДЕНА ИЗ ВОДНОГО РАСТВОРА | 2008 |

|

RU2407828C2 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ МЕДНЫХ ПОКРЫТИЙ | 2014 |

|

RU2586370C1 |

| Электролит меднения анодированных алюминия и его сплавов | 2022 |

|

RU2784143C1 |

| СПОСОБ МЕДНЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДНЫХ ВОЛОКОН | 2006 |

|

RU2328551C1 |

| Способ получения механически прочных супергидрофобных поверхностей на основе двуслойных гальванических покрытий с матрицами из меди и хрома | 2023 |

|

RU2806197C1 |

| Защитное покрытие для медицинских инструментов и способ его нанесения | 2017 |

|

RU2674694C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ПЕРЕД ГАЛЬВАНИЧЕСКИМ МЕДНЕНИЕМ | 2013 |

|

RU2549037C2 |

Изобретение относится к технологии электрохимического меднения отверстий печатных плат и может быть использовано для изготовления многослойных печатных плат в электронной промышленности. Композиция содержит 60-150 г/л меди сернокислой 5-водной, 180-290 г/л серной кислоты, 0,06-0,17 г/л хлорида натрия, 0,2-1,0 г/л полиэтиленгликоля 4000, 0,003-0,006 г/л 2-диэтиламино-3,6-диметил-9-фенилфеназоний-7-азо-4'-диметиланилина хлористого или 0,001-0,003 г/л полиэтиленимина Mw 25000 г/моль, 0,003-0,006 г/л 3,7-бисдиметиламинофенотиазин хлорида и 0,001-0,08 г/л 3-меркапто-1-пропансульфоната натрия или 0,001-0,04 г/л бис-3-сульфопропилдисульфида натрия, воду до 1 л. Обеспечивается увеличение скорости осаждения, получение блестящих покрытий и расширение диапазона рабочих плотностей тока. 2 ил., 17 пр.

Композиция для электрохимического меднения сквозных отверстий печатных плат, включающая 60-150 г/л меди сернокислой 5-водной, 180-290 г/л серной кислоты, 0,06-0,17 г/л хлорида натрия, 0,2-1,0 г/л полиэтиленгликоля 4000, 0,003-0,006 г/л 2-диэтиламино-3,6-диметил-9-фенилфеназоний-7-азо-4'-диметиланилина хлористого или 0,001-0,003 г/л полиэтиленимина Mw 25000 г/моль, 0,003-0,006 г/л 3,7-бисдиметиламинофенотиазин хлорида и 0,001-0,08 г/л 3-меркапто-1-пропансульфоната натрия или 0,001-0,04 г/л бис-3-сульфопропилдисульфида натрия, воду до 1 литра.

| CN 114351194 A, 15.04.2022 | |||

| CN 103572334 B, 22.06.2016 | |||

| US 20180112320 A1, 26.04.2018 | |||

| US 9506158 B2, 29.11.2016 | |||

| US 8268157 B2, 18.09.2012 | |||

| CN 105297088 A, 03.02.2016 | |||

| КОМПОЗИЦИОННАЯ МЕДНАЯ ФОЛЬГА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2250934C2 |

Авторы

Даты

2024-04-09—Публикация

2023-07-03—Подача