Изобретение относится к области гальваностегии. Медные покрытия используются для придания поверхности ряда функциональных свойств - электропроводности, защиты от коррозии, от цементации участков стальных изделий, обеспечения адгезии фрикционных композиций со стальной основой и прочее. [1, 2].

Для покрытия стали, медных, цинковых, никелевых сплавов и алюминия ГОСТ 9.305-84 предлагает цианистые электролиты (например, медь цианистая техническая 50-70 г/л, натрий цианистый технический (свободный) 10-52 г/л (Карта 34, Состав 1)) и пирофосфатные электролиты (например, медь (II) сернокислая 5-водная 60-90 г/л калий фосфорнокислый пиро безводный 300-330 г/л, 5-сульфо- салициловой кислоты мононатриевая соль 2-водная 25-35 г/л (Карта 34, Состав 4)). Использование прочных комплексов меди с цианидами и пирофосфатами позволяет исключить выделение этого металла на поверхности стали, цинковых сплавах и алюминии и формировать гальванические покрытия медью на этих поверхностях без предварительного нанесения подслоя.

Цианистые электролиты имеют ряд недостатков, среди которых необходимо выделить их высокую токсичность. Работа с этими электролитами требует соблюдения большой осторожности и специальных условий. При работе с этими электролитами не рекомендуется интенсифицировать процесс осаждения перемешиванием или нагревом.

Пирофосфатные электролиты сложны и дороги в эксплуатации. Основными их недостатками являются низкие допустимые плотности тока, плохая растворимость компонентов, а также недостаточная адгезия покрытия к стали, осадки обладают повышенной хрупкостью и высокой микротвердостью, что сильно ограничивает область применения электролита. Наличие в электролите пирофосфат ионов делает его экологически опасным и создает трудности при утилизации сточных вод. Обязательным условием работы ванны является подогрев и поддержание рабочей температуры.

Из применяемых в настоящее время электролитов наиболее близким по составу и технологическим характеристикам является электролит, содержащий: медь (II) сернокислую 5-водную 180-240 г/л, кислоту серную 50-65 г/л, натрий хлористый 0,03-0,1 г/л, с добавкой блескообразующей БС-1 или БС-2 (ГОСТ 9.305-84, Карта 34, Состав 7).

Данный электролит имеет сравнительно низкую рассеивающую способность (2…5%) [3] и рекомендуется для меднения деталей простой конфигурации. Для повышения качества медных покрытий необходимо вводить блескообразующие добавки [4, 5], что создает дополнительные трудности при утилизации отработанного электролита и промывных вод. Покрытия из кислого сульфатного электролита получаются более мелкокристаллическими, чем из комплексных электролитов.

Техническим результатом предлагаемого способа является получение хорошо сцепленных с основой мелкокристаллических покрытий медью с высоким выходом по току. Электролит должен иметь более высокую, по сравнению с прототипом, рассеивающую способность, быть прост в приготовлении, корректировке, а также не содержать токсичных органических компонентов.

Это достигается тем, что осаждение ведут из электролита, содержащего сульфат меди 0,50…0,75 моль/л, 2-гидроксипропановую (молочную) кислоту 0,75…1,00 моль/л, рН=3. Данный электролит позволяет получать светло-розовые, хорошо сцепленные со стальной основой медные осадки при температуре 20…25°С и плотности тока 1,0 А/дм2. Рассеивающая способность электролита достигает 24%. Перемешивание электролита с помощью мешалки, барботирование или применение ультразвука позволяют значительно повысить рабочие плотности тока.

При этом электролит прост в приготовлении и корректировке, а также не содержит токсичные добавки органических веществ. Он позволяет работать как с растворимыми, так и с нерастворимыми анодами.

В качестве компонента электролита выбрана молочная кислота, применяющаяся в пищевой промышленности. Она широко распространена в природе, является интермедиатом процессов обмена в биологических тканях, биоразлагаема и, следовательно, экологически малоопасна. Молочная кислота является доступным и дешевым компонентом. Наличие лактата меди в сточных водах не ставит дополнительных задач перед стандартными линиями химводоочистки (связанных с разрушением комплексного соединения). Дополнительно 2-гидроксипропановая кислота выполняет роль буферного соединения поддерживая величину рН в электролите на заданном уровне.

Не выявлены решения, имеющие признаки заявляемого способа.

Способ нанесения гальванических медных покрытий осуществляется следующим образом: расчетное количество пятиводного кристаллогидрата сульфата меди растворяют в дистиллированной воде, затем добавляют молочную кислоту и доводят до 85…90% объема дистиллированной водой. Полученный раствор тщательно перемешивают, при необходимости корректируют значение pH. Затем окончательно доводят объем электролита до требуемого значения дистиллированной водой и перемешивают.

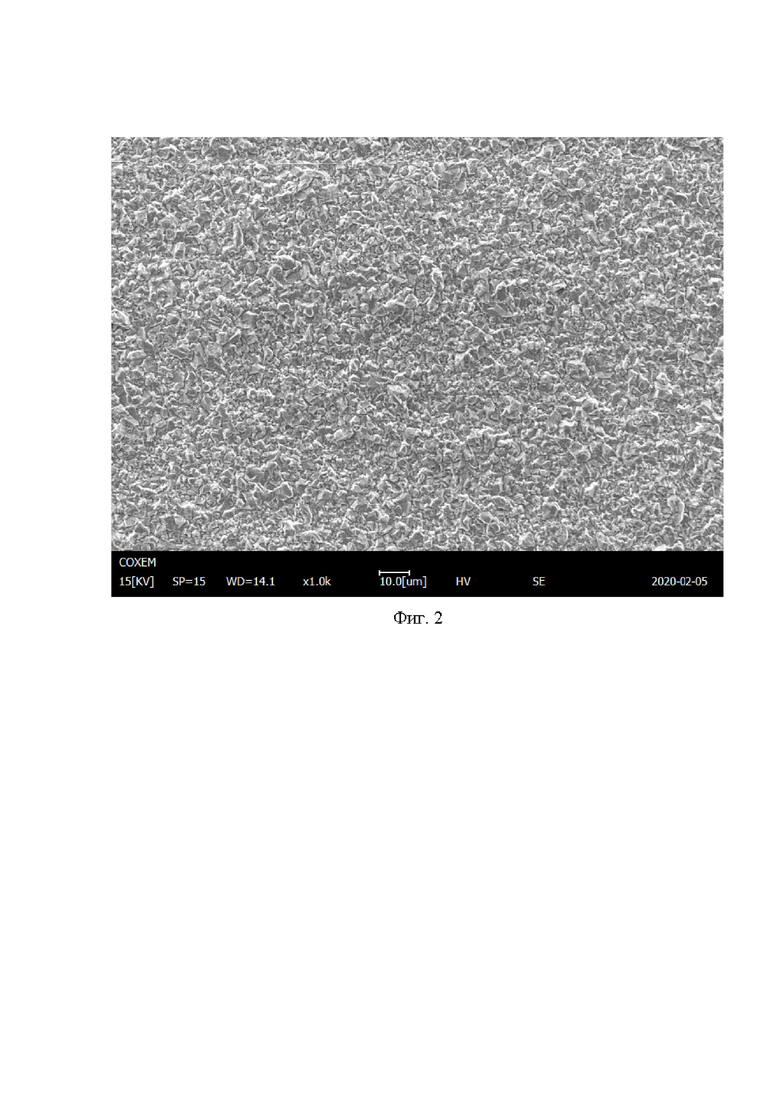

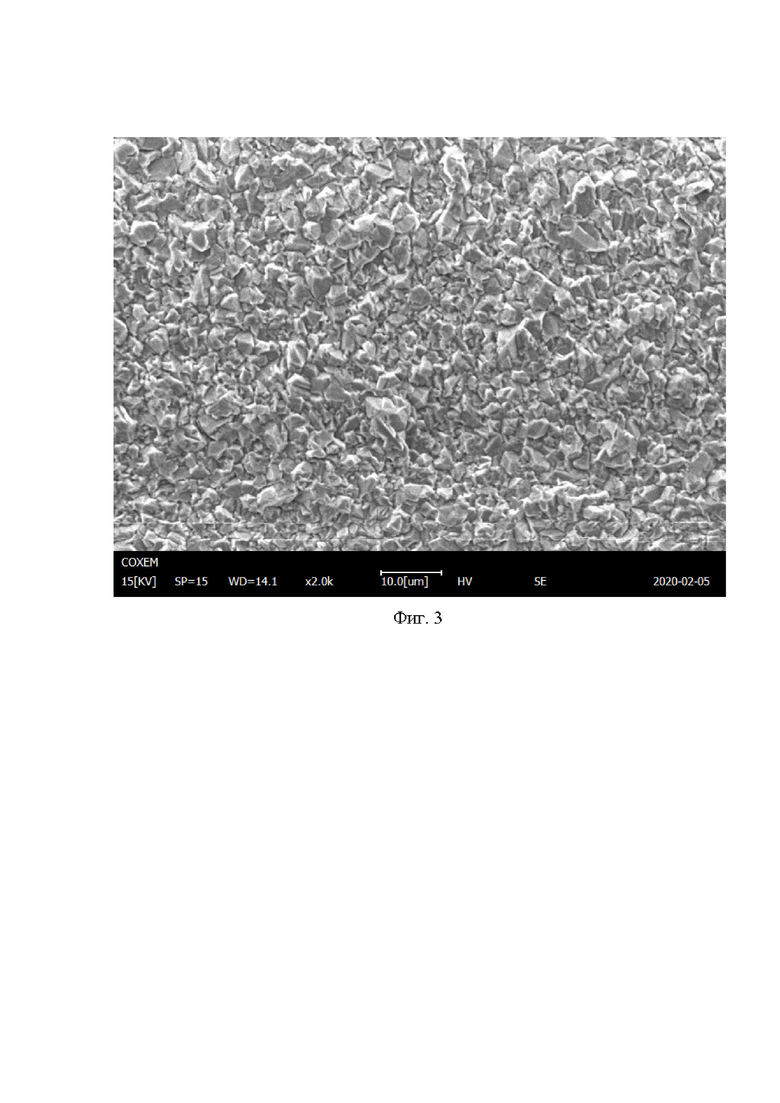

Электроосаждение ведут при температуре 20…25°С и плотности тока 1,0 А/дм2. На основании выполненных исследований для электроосаждения равномерных, светло-розовых покрытий медью предлагается следующий состав электролита: сульфат меди 0,50…0,75 моль/л, 2-гидроксипропановая (молочная) кислота 0,75…1,00 моль/л, рН=3. При температуре 20…25°С и плотности тока 1,0 А/дм2 катодный выход по току составляет 98…100%, что соотвествует скорости осаждения 13,4 мкм/ч. Из указанного электролита формируются светло-розовые, полублестящие, хорошо сцепленные со стальной основой покрытия медью без дополнительного введения блескообразующих и выравнивающих добавок.

Микрофотографии поверхности медного покрытия, полученные с помощью металлографического микроскопа (фиг. 1 (х100)) и комплекса электронной микроскопии (фиг. 2 (х1000) и фиг. 3 (х2000)) подтверждают равномерность и мелкокристаллическую структуру покрытия.

Преимущества промышленного использования заявленного способа:

1. Предлагаемый электролит малокомпонентен, не содержит токсичных органических добавок, ионов аммония, цианид и пирофосфат анионов, позволяет получать покрытия хорошего качества с высокими значениями выхода по току.

2. Электролит прост в приготовлении, корректировке и утилизации. Комплекс меди с молочной кислотой может быть легко разрушен на стадии очистки сточных вод путем смещения значения pH выше 5,0. Молочная кислота является сравнительно дешевой и доступной добавкой.

3. Рассеивающая способность (РС) электролита достигает 24%, что значительно выше РС простых сульфатных электролитов и приближается к значениям цианистых электролитов.

Зависимость допустимой плотности тока от концентрации молочной кислоты при концентрации сульфата меди 0,75 моль/л

Зависимость допустимой плотности тока от концентрации меди при концентрации сульфата меди 0,75 моль/л

Зависимость допустимой плотности тока от температуры при концентрации молочной кислоты и сульфата меди в электролите 0,75 моль/л

ЛИТЕРАТУРА

ГОСТ 9.305-84 Покрытия металлические и неметаллические неорганические. Операции технологических процессов получения покрытий. М.: Госстандарт. 1988. 183 с.

Шпак И. Е. Электролиты для гальванического меднения //М.: Электроника. - 1989.

Мельников, П.С. Справочник по гальванопокрытиям в машиностроении М.: Машиностроение, 1979. 296 с.

Гальванические покрытия в машиностроении. Справочник. В 2-х томах/ Под ред. М.А. Шлугера, Л.Д. Тока. - М.: Машиностроение, 1985. - Т.1. 240 с.

Cupracid TP Ванна блестящего меднения для печатных плат: инструкция. - Германия: Atotech, 2006. - 60 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ И СПОСОБ МЕДНЕНИЯ | 2005 |

|

RU2282682C1 |

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ | 2006 |

|

RU2334831C2 |

| Электролит для электролитического осаждения меди | 2017 |

|

RU2652328C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2215829C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2001 |

|

RU2194098C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2237754C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2004 |

|

RU2278908C1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2239008C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1995 |

|

RU2103420C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ ОСАЖДЕНИЯ МЕДИ НА ТОНКИЙ ПРОВОДЯЩИЙ ПОДСЛОЙ НА ПОВЕРХНОСТИ КРЕМНИЕВЫХ ПЛАСТИН | 2012 |

|

RU2510631C1 |

Изобретение относится к области гальваностегии. Медные покрытия используются для придания поверхности ряда функциональных свойств - электропроводности, защиты от коррозии и от цементации участков стальных изделий, обеспечения адгезии фрикционных композиций со стальной основой и т.д. Способ включает приготовление электролита и осаждение меди при катодной плотности тока 0,5-1,0 А/дм2, температуре электролита 20-25°C с использованием растворимых медных или нерастворимых анодов из электролита, содержащего пятиводный кристаллогидрат сульфата меди (II) 0,50-0,75 моль/л, при этом в электролит дополнительно вводят 2-гидроксипропановую кислоту в количестве 0,75-1,00 моль/л и доводят рН раствора до 3. Технический результат: получение хорошо сцепленных с основой мелкокристаллических медных покрытий с высоким выходом по току. 3 табл., 3 ил.

Способ нанесения гальванических покрытий медью, включающий приготовление электролита и осаждение меди при катодной плотности тока 0,5-1,0 А/дм2, температуре электролита 20-25°C с использованием растворимых медных или нерастворимых анодов из электролита, содержащего пятиводный кристаллогидрат сульфата меди (II) 0,50…0,75 моль/л, отличающийся тем, что в электролит дополнительно вводят 2-гидроксипропановую кислоту в количестве 0,75…1,00 моль/л и доводят рН раствора до 3.

| JP 2006199994 A, 03.08.2006 | |||

| Электролит меднения стали | 1984 |

|

SU1236008A1 |

| Электролит для осаждения меди | 1978 |

|

SU846602A1 |

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ | 1971 |

|

SU427094A1 |

Авторы

Даты

2022-09-06—Публикация

2022-01-17—Подача