Изобретение относится к машиностроению и может быть использовано в опорах скольжения, испытывающих кроме радиальных нагрузок осевые перемещения и динамические нагрузки, взамен самоустанавливающихся роликоподшипников.

Известны самоустанавливающиеся роликоподшипники (например, 3614 ГОСТ 5721-75 "Подшипники роликовые радиальные сферические двухрядные. Типы и основные размеры"), которые устанавливаются в узлах трения колес тележек перемещения металлоконструкций (балок, ферм, тельферов и др.), имеют следующие недостатки:

- сложность конструкции и необходимость установки дорогостоящих лабиринтовых уплотнений, предотвращающих попадание в подшипник абразива (пыли, окалины, песка и др.);

- высокая стоимость, превышающая на порядок стоимость подшипников из модифицированной древесины (ДМ);

- высокая массоемкость подшипника и энергоемкость его изготовления.

Известны подшипники скольжения в виде двухслойных деревокаркасных втулок (прямые пары трения) из ДМ марки ДП-КР (а.с. SU 1110952, F 16 С 33/18, 1982), которые успешно и с большой эффективностью используются в качестве направляющих устьевых сальников нефтекачалок. Недостатком двухслойных втулок марки ДП-КР является сложность и повышенная трудоемкость их изготовления, а также недопустимость осевых перемещений и динамических нагрузок, которые приводят к увеличению износа и разрушению буртов, охватывающих торцевые части втулки.

Известны подшипники скольжения, содержащие опорную металлическую втулку с буртом с одной стороны и установленным в ней антифрикционным вкладышем (в виде втулки) из прессованной древесины (ДП), надетым на металлическую втулку - облицовку вала с буртом, с противоположной стороны (а.с. SU 1636609, F 16 С 33/18, 1989). Недостатком данных подшипников скольжения является высокая вероятность заклинивания антифрикционного вкладыша из ДП между двумя трущимися поверхностями: внутренней опорной втулки (обратная пара трения) и наружной поверхностью втулки облицовки вала с вкладышем из ДП (прямая пара трения).

Известны узлы трения с секторными втулками из ДМ (а.с. SU 1783184, 1992), в котором происходит трение древесина по древесине с учетом ее анизотропии. В данных узлах трения контурная втулка с тангенциально-радиальной поверхностью трения закреплена на вращающемся валу, а секторная втулка с торцевой поверхностью трения закреплена в корпусе подшипника. Подшипники обладают малым ресурсом работоспособности и на практике применения не получили.

Известны узлы трения по патенту США (US 5219231, 1993), содержащие вал с жестко закрепленной на нем втулкой и металлическую обойму, причем трение скольжения происходит по поверхности сферической формы, описанной наружным радиусом втулки по ее длине между втулкой и металлической обоймой, что обеспечивает восприятие не только радиальных, но и небольших осевых нагрузок и перемещений. Втулка выполнена в виде двух разъемных по окружности полуколец из изотропного материала, что коренным образом отличает ее по конструкции от секторной втулки, выполненной из ДМ с учетом ее анизотропии, возникающих внутренних реологических напряжений в ДМ.

Наиболее близкими аналогами являются известные подшипники скольжения из ДМ марки ДМ-МКТ, содержащие обойму (металлическую втулку) с установленными в ней сегментами, пропитанными антифрикционными веществами, причем секторы (сегменты) имеют переменную плотность по поперечному сечению (толщине), что создает большой запас смазки по периферии, которая постепенно выделяется на торцевые поверхности трения (а.с. SU 926397, F 16 33/12, 1979). Секторные втулки из ДМ, запрессованные с натягом в сухом состоянии в металлические обоймы (втулки), зафиксированные с торцов опорным буртом и пружинным съемным кольцом, получили широкое применение в качестве направляющих колонн (штоков) штампов и пресс-автоматов при возвратно-поступательном движении штампов по отношению к колоннам (штокам), т.е. возвратно-поступательном трении внутренних поверхностей втулки о металлические поверхности колонн (штоков). Основными недостатками секторных безбортовых втулок марки ДМ-МКТ при их использовании в качестве подшипников при вращательном движении являются: отсутствие бортов с торцевых сторон втулки при ее посадке на шейки осей (валов); при вращательном движении не воспринимают осевых смещений и нагрузок; пружинные съемные кольца не обеспечивают надежного крепления секторов втулки внутри металлической обоймы (втулки), что также не обеспечивает компенсацию релаксации внутренних напряжений, в результате чего секторы, из которых изготовлена втулка, часто разрушаются (выкрашиваются) с торцов подшипника.

Цель изобретения:

- устранение вероятности заклинивания подшипника из ДМ в узле трения в результате релаксации внутренних напряжений;

- снижение металлоемкости и стоимости подшипника и энергозатрат на его изготовление;

- снижение удельного давления в подшипнике за счет увеличения поверхности трения по наружному контуру секторной втулки из ДМ;

- повышение надежности, работоспособности и долговечности узлов трения, работающих в абразивных средах, а также испытывающих осевые перемещения и динамические нагрузки.

Для решения поставленной цели разработан новый узел трения с подшипником из ДМ в виде толстостенной секторной втулки с радиальным расположением волокон, закрепленной и надежно зажатой с двух боковых сторон металлическими полувтулками, напрессованными на вал, а металлическая обойма подшипника, имеющая вогнутую вовнутрь форму, состоящая из двух полуколец, центрируемых штифтами, запрессована в корпус подшипника с натягом и зажата с двух сторон кольцами с болтами крепления. Как правило на одном валу (оси) колеса устанавливается два подшипника по краям, а посередине между ними надевается колесо (ролик или каток). Для обеспечения небольших осевых перемещений - самоустановки втулки из ДМ в узле трения в осевом направлении - ее поверхность трения закругляется вдоль оси вала (по длине подшипника) по окружности формы вогнутой вовнутрь металлической обоймы радиусом, равным расстоянию от точки центра тяжести подшипника, расположенной на оси вала, до крайней точки наружной поверхности трения.

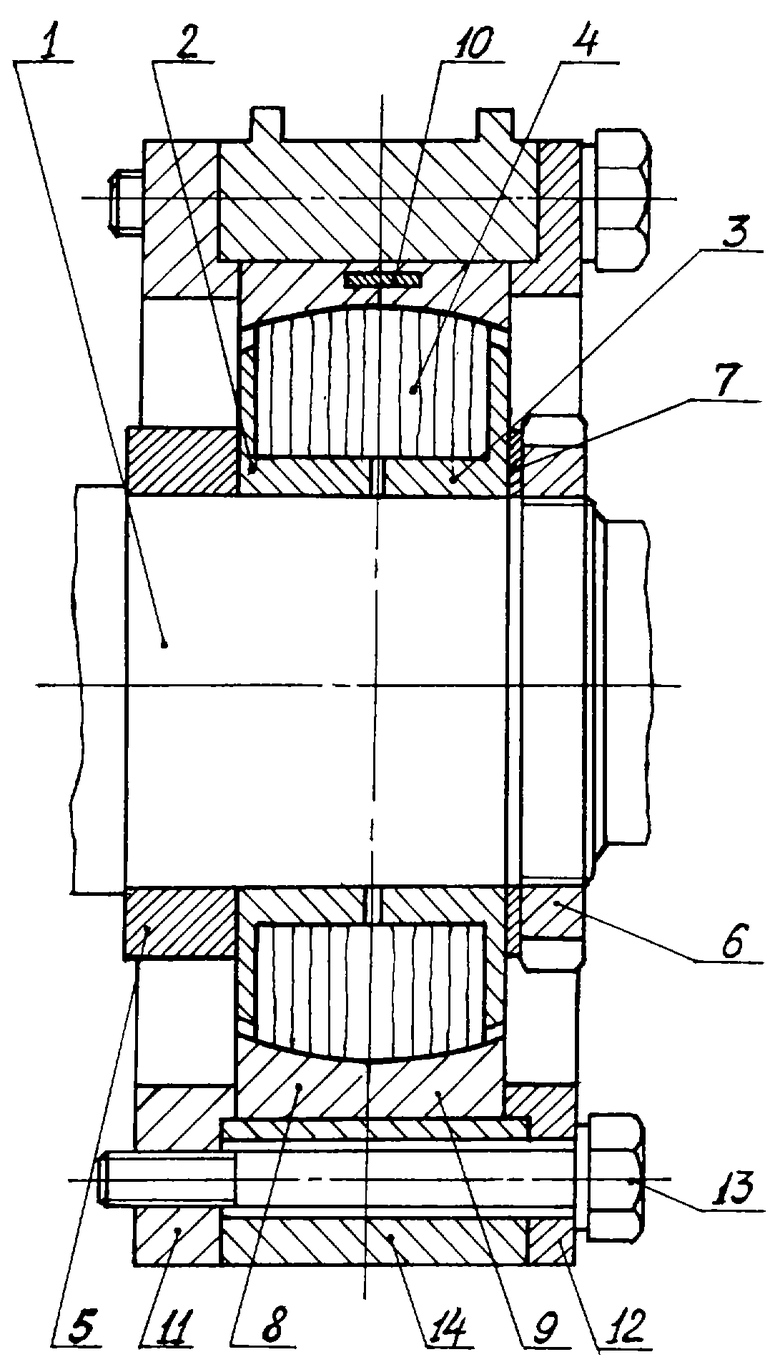

На чертеже показан узел трения в сборе. Узел трения состоит из вала (оси) колеса 1, на котором с двух сторон металлическими полувтулками с бортовыми зажимами (левая 2 и правая 3), напрессованными на вал, зажимается секторная втулка из ДМ 4. Левая полувтулка с бортовым зажимом 2 запрессована на вал с большим натягом (тугая посадка) до упора в опорную втулку 5, которая надета на вал и уперта в его бурт. Правая полувтулка с бортовым зажимом 3 напрессована на вал со значительно меньшим натягом (скользящая посадка). Секторная втулка из ДМ 4 надежно зажата на валу гайкой 6 посредством полувтулок с боковыми зажимами 2 и 3. Для обеспечения постоянного нажима и фиксирования гайки под нее установлена специальная гроверная шайба 7, которая компенсирует изменение величины давления набухания древесины секторной втулки в направлении прессования, т.е. компенсирует релаксацию внутренних напряжений, возникающих в древесине во времени под воздействием изменяющихся температурно-влажностных режимов эксплуатации узла трения, а также фиксирует гайку 6 и предотвращает ее отворачивание.

Металлическая обойма подшипника (вторая пара трения) состоит из двух полуколец (левого 8 и правого 9), соединенных центрирующими штифтами 10. Внутренняя поверхность трения обоймы подшипника имеет вогнутую вовнутрь форму, описанную вдоль оси вала тем же радиусом, что и поверхность трения секторной втулки из ДМ. Металлическая обойма подшипника обратной пары трения запрессована в корпус подшипника с натягом (тугая посадка) и зажата с двух сторон массивными фигурными кольцами (левое 11 и правое 12), болтами 13, расположенными по окружности корпуса подшипника.

Сборка узла трения производится в следующей последовательности. На вал (ось) колеса 1 надевается опорная втулка 5 и левое массивное фигурное кольцо 11 перемещается на левую сторону, затем с натягом (тугая посадка) до упора запрессовывается левая полувтулка с бортовым зажимом 2. Далее устанавливается на место левое массивное фигурное кольцо 11 и на него по внутреннему ободу надевается корпус подшипника 14, в который запрессовывается с натягом (тугая посадка) левое полукольцо металлической обоймы подшипника 8. После этого на левую полувтулку с бортовым зажимом 2, напрессованную на вал 1, с небольшим натягом (скользящая посадка) надевается секторная втулка из ДМ, затем надевается (скользящая посадка) правая полувтулка с бортовым зажимом 3, а на свободный конец вала, имеющий прямоугольно-ленточную резьбу, наворачивается поджимная гайка 6 и через специальную гроверную шайбу 7 секторная втулка из ДМ надежно зажимается. После этого в корпус подшипника 14 запрессовывается (тугая посадка) правое полукольцо металлической обоймы подшипника 9, которое центрируется с левым полукольцом 8 штифтами 10. Далее на корпус подшипника 14 устанавливаем правое массивное фигурное кольцо 12 и в отверстия, расположенные по окружности на корпусе 14, заворачиваются болты крепления 13, которые надежно зажимают металлическую обойму подшипника в корпусе.

При сборке секторная втулка из ДМ тщательно смазывается солидолом. Для предотвращения проворачивания секторной втулки из ДМ подшипника на внутренних поверхностях бортовых зажимов полувтулок 2 и 3 необходимо сделать засечки или каким-либо другим способом увеличить их шероховатости.

Узел трения работает следующим образом. Вместе с валом 1, получающим принудительное вращение от отдельного привода или колеса, вращается закрепленная на нем втулка из ДМ 4, в результате чего происходит трение скольжения наружной торцевой поверхности втулки из ДМ о металлическую обойму подшипника. Поверхность трения имеет форму кольца с закруглением вдоль оси вала (вдоль подшипника) радиусом, равным расстоянию от оси вала до поверхности трения.

Голопирование и боковое виляние колес, жестко закрепленных на одном валу (оси) с втулкой из ДМ, компенсируется боковыми перемещениями в подшипнике за счет закругления вдоль оси поверхности трения. За счет этого перемещаемые колеса могут незначительно наклоняться в ту или другую сторону по отношению к вертикальной оси без бокового трения о бурт подшипника или вала.

Стоимость подшипника из ДМ на порядок ниже стоимости серийно выпускаемых самоустанавливающихся роликовых металлических подшипников. При этом их долговечность при работе на самосмазке (при нагрузках до 10 МПа) может превышать долговечность роликовых подшипников.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ТРЕНИЯ С РАДИАЛЬНО-ОСЕВЫМ ПОДШИПНИКОМ ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2005 |

|

RU2279573C1 |

| УЗЕЛ ТРЕНИЯ С ПОДШИПНИКОМ ИЗ ПРЕССОВАННОЙ ДРЕВЕСИНЫ | 2011 |

|

RU2462626C1 |

| КАНАТНЫЙ БЛОК | 2006 |

|

RU2318720C1 |

| КАНАТНЫЙ БЛОК | 2005 |

|

RU2305656C1 |

| КАНАТНЫЙ БЛОК | 2004 |

|

RU2264348C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1993 |

|

RU2089760C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ШАРНИРА ГУКА | 1997 |

|

RU2122145C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2002 |

|

RU2267666C2 |

| ПОДШИПНИК ОПОРЫ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2231678C2 |

| КОНУСНАЯ ГИРАЦИОННАЯ ДРОБИЛКА | 1972 |

|

SU335002A1 |

Изобретение относится к машиностроению и может быть использовано в опорах скольжения, испытывающих кроме радиальных нагрузок осевые перемещения и динамические нагрузки. Узел трения с радиально-осевым подшипником из модифицированной древесины содержит вал колеса с жестко закрепленной на нем секторной втулкой с наружной поверхностью трения и наружную металлическую обойму, закрепленную в корпусе узла трения. При этом секторная втулка выполнена из модифицированной древесины с радиальным расположением волокон, поверхность трения обоймы подшипника имеет вогнутую вовнутрь форму, а втулка из модифицированной древесины зажата с двух боковых сторон металлическими полувтулками, напрессованными на вал. Технический результат - снижение стоимости подшипника и энергозатрат на его изготовление. 2 з.п. ф-лы, 1 ил.

| US 5219231, 15.06.1994 | |||

| Подшипниковый узел | 1991 |

|

SU1783184A1 |

| Подшипник скольжения | 1979 |

|

SU926397A1 |

Авторы

Даты

2004-01-27—Публикация

2000-08-14—Подача