Изобретение относится к машиностроению и может быть использовано в направляющих блоках и роликах, обеспечивающих направленное перемещение грузов канатами грузоподъемных машин и механизмов.

Известные литые канатные блоки грузоподъемных механизмов, содержащие металлический обод с желобом и ступицу, соединенные спицами овального сечения (а.с. СССР №468873, В66d 3/08, 1973), также известны канатные блоки, содержащие металлический ролик, обод которого выполнен с желобом, в котором размещены рифленые вставки с гофрированной поверхностью, имеющей форму отпечатка пряди каната (а.с. СССР №1212927, В66d 3/08,1986), которые имеют следующие недостатки:

- при малом угле девиации (отклонение линии симметрии блока от перпендикуляра к осевой линии) и высоких контактных напряжениях происходит усиленный износ контактируемых материалов, имеющих близкую друг к другу твердость и упругость;

- быстрый износ металлических литых роликов определяет срок их службы, а блоки с изношенными роликами выбрасываются в металлолом;

- возможность адгезии заклинивания металлических подшипников, работающих в абразивных средах (при попадании в узел трения песка, грязи, окалины, цемента и других абразивов);

- сложность изготовления и крепления рифленых опорных вставок в желобе блока.

Известный узел трения с радиально-осевым подшипником из модифицированной древесины (патент на изобретение RU №2222724, F16C 17/10, Бюл. №3 от 27.07.02), содержащий вал (ось) колеса с жестко закрепленной на нем секторной втулкой из модифицированной древесины с выпуклой наружной поверхностью трения и наружную металлическую обойму, закрепленную в корпусе узла трения, с внутренней вогнутой (седловидной) поверхностью трения, которая охватывает секторную втулку из модифицированной древесины, зажатую на оси с двух сторон поджимной гайкой. Недостатком узлов трения с радиально-осевыми подшипниками из модифицированной древесины являются следующие:

- выпуклая по длине наружная поверхность трения секторной втулки из модифицированной древесины ограничивает допускаемые пределы нагрузок на более низком уровне по величине, так как максимальная величина выступа выпуклой наружной поверхности трения над бортовыми зажимами совпадает с максимальной радиальной нагрузкой на подшипник, а чем длиннее волокна модифицированной древесины, свободно выступающие над боковыми зажимами, тем больше риск их смятия под действием максимальной нагрузки;

- втулка из модифицированной древесины недостаточно надежно зажата на вращающемся валу (оси) и при более высоких значениях радиальных нагрузок, возможно, ее проворачивание.

Известен также патент RU 2087763 С1 от 20.08.1997 на шарнирный подшипник скольжения, содержащий внутреннее со сферической наружной поверхностью и наружное кольца из литейного материала со сферической внутренней поверхностью и установленную между ними антифрикционную прокладку, которая прикрепляется к наружному кольцу, образованному из литьевой массы при заливке, полиамидом или алюминием копируется сферическая поверхность с высоткой точностью. Шаровой подшипник с точной литьевой поверхностью коренным образом отличается по конструкции от открытого подшипника с радиальным и осевым зазорами, а литьевое кольцо заменено двумя полувтулками, соединяемыми и центрируемыми штифтами. Антифрикционная прокладка между двумя металлическими поверхностями в подшипниках блоков не нужна, так как ее заменяет втулка из модифицированной древесины, которая не точно копируем сферическую поверхность металлической втулки (у шарового подшипника кольцо), а имеет радиальный и осевой зазоры.

Известные блоки RU 341155 от 27.11.2003 с диском, выполненным из секторов древесины модифицированной, имеют торцевое расположение волокон на поверхности малого кольца соприкосновения с металлической втулкой и поверхность большого кольца, соприкасающегося с канатом. Диск из древесины модифицированной зажат между двумя металлическими дисками и установлен опорой выпуклого малого кольца на седловидную опорную поверхность металлической втулки.

Недостатками этого блока являются:

- большой расход древесины модифицированной на изготовление цельного диска, особенно для блоков больших размеров;

- низкая надежность открытого болтового крепления при длительной эксплуатации под воздействием климатических условий и абразивных сред;

- сложность и неопределенность регулировки компенсации внутренних напряжений, возникающих в модифицированной древесине под воздействием влаги и температуры.

Наиболее близким является канатный блок по полезной модели RU 35626 от 20.02.2004 с диском, выполненным в виде стальной ступицы, с ободом из модифицированной древесины для укладки каната, которые зажаты между двумя металлическими дисками, и подшипником, содержащим втулку, выполненную из модифицированной древесины и стали, жестко закрепленных на оси. Внутреннее кольцо ступицы диска имеет выпуклую форму опорной поверхности трения, контактируемой с седловидной поверхностью втулки из модифицированной древесины и стали.

Основными недостатками блоков, изготовленных по этому патенту, являются следующие:

- повышенная металлоемкость за счет ролика, наполовину состоящего из металлической ступицы;

- ограничен угол девиации блока на оси;

- металлические диски с боковым креплением ступицы и обода при многолетней эксплуатации на открытом воздухе приводят к эрозии креплений и усадке обода, что ускоряет разрушение блока;

- невозможно создать управляемое внутринапряженное состояние модифицированной древесины обода и подшипника.

Изобретение решает следующие задачи:

- создание сборно-разборного блока с самоустанавливающимся внутринапряженным подшипником с большим углом девиации, который обеспечивается тем, что втулки выполнены со сферическими поверхностями трения (металлическая - с выпуклой, а из модифицированной древесины - с вогнутой поверхностями по длине втулки);

- блок снабжен базовым диском со щеками, малым и большим кольцами, имеющими резьбы, дисково-кольцевой гайкой с малым и большим кольцами, имеющими резьбы, и зажимами, выполненными в виде фигурных шайб, причем при зажиме щеки диска и фигурные шайбы образуют форму ласточкиного хвоста в поперечном сечении обода, и втулки из модифицированной древесины;

- кольцевая дисковая гайка за счет резьб на малом и большом кольцах надежно зажимает втулку и обод в кольце, имеющем форму ласточкиного хвоста, и усилие зажима поддается регулированию.

В конечном итоге создается внутринапряженное состояние втулки из модифицированной древесины и обода, которое увеличивает модуль упругости зажатой модифицированной древесины и повышает ее работоспособность. Кроме этого, конструкция позволяет увеличить в несколько раз угол девиации блока (отклонение линии симметрии блока от перпендикуляра к осевой линии) без дополнительного бортового трения и значительно улучшить условия смазки через внутреннюю пустоту, созданную между ободом и секторной втулкой из модифицированной древесины.

Для решения поставленной задачи в канатном блоке, содержащем обод с канавкой для укладки каната и подшипник, выполненные из модифицированной древесины, согласно изобретению, подшипник выполнен в виде втулки со сферической поверхностью трения из внутринапряженной модифицированной древесины (ДМ), охватывает металлическую фигурную втулку с выпуклой сферической поверхностью трения, жестко закрепленную на оси блока, секторный обод блока, на торцевой поверхности которого вырезана канавка для укладки каната, также выполнен из внутринапряженной ДМ и вместе с втулкой нормированным усилием зажат с двух сторон. Для компенсации внутреннего напряжения распрессовки и набухания древесины создан нормированный зажим втулки и обода из ДМ с помощью базового диска и массивной дисково-кольцевой гайки, имеющих малое и большое опорные кольца с резьбами и зажимами, образующими форму ласточкиного хвоста в поперечных сечениях обода и втулки из ДМ. Для обеспечения сборки и разборки блока втулка из ДМ выполнена в виде двух полуколец, соединяемых и центрируемых друг против друга штифтами. Сферическая поверхность трения описана радиусом, равным расстоянию от центра блока (точка пересечения осевой линии с перпендикулярной к ней линией симметрии блока) к краям наружной поверхности втулки.

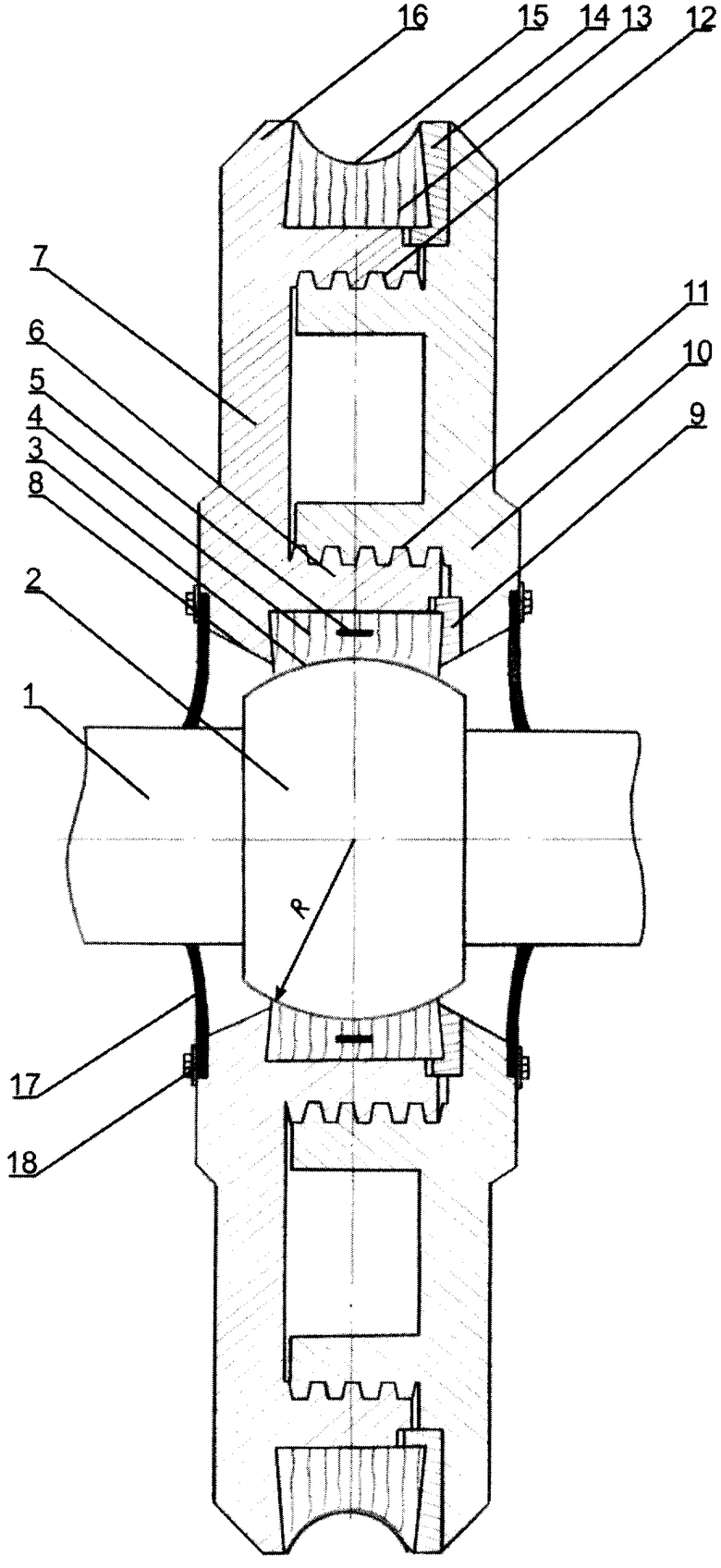

На фиг.1 показан канатный блок в сборе. Канатный блок состоит из оси 1, на которой жестко закреплена напрессованная металлическая втулка 2 с выпуклой сферической поверхностью трения 3 радиуса R, контактируемой с втулкой из ДМ 4, имеющей сферическую (вогнутую) наружную поверхность трения, охватывающую металлическую втулку 2. Для обеспечения возможности сборки и разборки узла трения втулка из ДМ 4 выполнена разъемной по кольцу, т.е. состоит из двух полуколец, центрирующихся шпильками 5.

Втулка из ДМ 4 вставлена с натягом (запрессована) в малое опорное кольцо 6 базового диска 7 и нормированным усилием зажата с двух сторон в направлении прессования и возможного набухания между малыми щеками 8 базового диска 7 и малой шайбой 9 с помощью массивной дисково-кольцевой гайки 10. Втулка из ДМ 4 в поперечном сечении имеет форму ласточкиного хвоста, образуемого малой щекой диска 8 и малой шайбой 9, надежно удерживается и прижимается к малому опорному кольцу 6 базового диска 7.

С помощью большого рычажного ключа втулка из ДМ 4 массивной дисково-кольцевой гайкой 10 с резьбой 11 по наружной поверхности малого опорного кольца 6 с большим усилием зажимается, в результате чего в ДМ создается внутринапряженное состояние. Внутренние реологические напряжения в ДМ втулки из ДМ 4 будут возрастать с повышением влажности и понижением температуры окружающей среды за счет стремления ДМ к распрессовке и набуханию под действием влаги и температуры.

Обод из ДМ 13, на торцевой наружной поверхности которого вырезана канавка 15 для каната, с двух сторон зажат между большой шайбой 14 и большой щекой 16 базового диска 7 с помощью резьбы большого опорного кольца 12 базового диска 7.

Зажимы обода из ДМ образуют в поперечном сечении форму ласточкиного большого кольцевого хвоста, который надежно удерживает и прижимает его к большому опорному кольцу с резьбой 12. На боковой стенке базового диска 7 установлена тавотница (масленка) и масло под давлением для подпитки по масляным трубкам и каналам подается на наружную поверхность втулки из ДМ 4 через малое опорное кольцо 6, на чертеже система смазки не показана. Для ограждения узла трения от попадания в него грязи с двух сторон на оси установлены кольцевые резиновые осекатели 17, которые кольцами с винтами 18 прикреплены с одной стороны к базовому диску 7 и с противоположной к массивной дисково-кольцевой гайке 10.

Сборка канатного блока производится в следующей последовательности. На плоскую подставку (плиту) с отверстием по середине диаметром больше диаметра оси 1 блока, устанавливается базовый диск 7 так, чтобы отверстие на подставке совпадало с отверстием, расположенным в центре базового диска. Далее вовнутрь малого опорного кольца 6 базового диска 7 с легким натягом вставляют нижнее полукольцо втулки из ДМ 4. При сборке под прессом нижнее кольцо втулки из ДМ 4 легко запрессовывается в гнездо, или вручную наносят легкие симметрично расположенные удары деревянным молотком-бойком. В образовавшееся гнездо вставляют ось 1 с жестко закрепленной на ней металлической втулкой 2, после чего внутрь малого опорного кольца 6 с небольшим натягом (легким постукиванием или запрессовкой) вставляют второе полукольцо втулки из ДМ 4. При установке полуколец втулки из ДМ 4 они центрируются шпильками 5 по рискам, нанесенным на поверхности малого опорного кольца 6 и втулки из ДМ 4, далее на боковую поверхность втулки из ДМ 4 надевают малую шайбу 9.

В дальнейшем обод из ДМ 13 с легким натягом надевают на большое опорное кольцо с резьбой 12 и на боковую его поверхность устанавливают большую шайбу 14, после этого заворачивают массивную дисково-кольцевую гайку 10, в результате резьбой 11 малого опорного кольца 6 и резьбой большого опорного кольца 12 втулка из ДМ 4 и обод надежно с двух сторон зажимаются.

Для создания внутринапряженного состояния ДМ втулки и обода зажим производится до отказа. Для окончательной сборки с двух сторон на ось 1 надевают резиновые кольцевые отсекатели грязи 17, которые прикрепляются к базовому диску 7 и массивной дисково-кольцевой гайке 10 с помощью колец с винтами крепления 18. После спринцовки масла в масленку и смазки блока (не показаны) блок готов к эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАНАТНЫЙ БЛОК | 2006 |

|

RU2318720C1 |

| УЗЕЛ ТРЕНИЯ С РАДИАЛЬНО-ОСЕВЫМ ПОДШИПНИКОМ ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2005 |

|

RU2279573C1 |

| КАНАТНЫЙ БЛОК | 2004 |

|

RU2264348C2 |

| УЗЕЛ ТРЕНИЯ С РАДИАЛЬНО-ОСЕВЫМ ПОДШИПНИКОМ ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2000 |

|

RU2222724C2 |

| УЗЕЛ ТРЕНИЯ С ПОДШИПНИКОМ ИЗ ПРЕССОВАННОЙ ДРЕВЕСИНЫ | 2011 |

|

RU2462626C1 |

| Проникающая стойка канатной пилы | 1979 |

|

SU872280A1 |

| КАНАТНЫЙ АНКЕР | 2016 |

|

RU2640610C1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| СИСТЕМА КОНТРОЛЯ БЕЗОПАСНОСТИ КАНАТНОЙ ДОРОГИ | 1995 |

|

RU2163204C2 |

| Направляющий шкив | 1980 |

|

SU889589A1 |

Изобретение относится к машиностроению и может быть использовано в направляющих блоках и роликах, обеспечивающих направленное перемещение грузов канатами грузоподъемных машин и механизмов. Канатный блок содержит обод с канавкой для укладки каната, выполненный из модифицированной древесины, и подшипник, содержащий втулку, выполненную из модифицированной древесины и охватывающую металлическую втулку, имеющую поверхность трения и жестко закрепленную на оси блока. Обод и подшипник совместно зажаты с двух сторон. Упомянутые втулки выполнены со сферическими поверхностями трения, причем металлическая втулка выполнена с выпуклой сферической поверхностью трения. Для зажима обода и упомянутой втулки из модифицированной древесины блок снабжен базовым диском со щеками, с малым и большим кольцами, имеющими резьбы, дисково-кольцевой гайкой с малым и большим кольцами, имеющими резьбы, и зажимами, выполненными в виде фигурных шайб. При зажиме щеки диска и фигурные шайбы образуют форму ласточкиного хвоста в поперечных сечениях обода и втулки из модифицированной древесины. Изобретение обеспечивает повышение работоспособности, долговечности и надежности канатного блока. 1 з.п. ф-лы, 1 ил.

| Устройство для передачи на расстояние показаний измерительных приборов | 1933 |

|

SU35626A1 |

| ШАРНИРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2087763C1 |

| Прибор для проверки парораспределения паровоза | 1928 |

|

SU34155A1 |

| КОМБИНИРОВАННАЯ ПЛАНЕТАРНАЯ ПЕРЕДАЧА | 1999 |

|

RU2169868C1 |

Авторы

Даты

2007-09-10—Публикация

2005-12-20—Подача