Изобретение относится к тяжелому машиностроению и может быть использовано в опорах скольжения, испытывающих большие радиальные статические и динамические нагрузки, а также незначительные осевые смещения и нагрузки взамен самоустанавливающихся подшипников катков, колес, роликов балансиров перемещения металлоконструкций: кран-балок, консольно-козловых, козловых и башенных кранов, а также большегрузных тележек.

Известны конические роликоподшипники, изготовляемые по ГОСТ 5721-75 и по ТУ 24-1-173-70, устанавливаемые в узлах трения катков тележек и роликов балансиров перемещения грузов по рельсам имеют следующие недостатки:

- сложность конструкции и высокая стоимость (более чем на один порядок по сравнению со стоимостью подшипников из модифицированной древесины);

- высокая металлоемкость и энергоемкость изготовления подшипника, необходимость установки сальников, исключающих возможность попадания в подшипник абразива (песка, цемента, окалины и др.);

- значительное снижение работоспособности при эксплуатации в условиях отрицательных температур.

Известны узлы трения с подшипниками в виде двухслойных дерево-каркасных втулок из модифицированной древесины (ДМ) марки ДП-КР (а.с. SU 1110952, F 16 С 33/18, 1982), и металлокаркасные втулки марки ДМ-МКТ (а.с. SU 926397, F 16 33/12, 1979), содержащие деревянную контурную или металлическую обойму и секторную втулку, запрессованную внутрь деревянного или металлического каркаса (обоймы), которые с большой эффективностью используются в качестве направляющих устьевых сальников нефтекачалок (деревокаркасные) и направляющих штампов (металлокаркасные). Дерево - или металлокаркасные втулки успешно работают как направляющие при возвратно-поступательном трении и небольших радиальных нагрузках и скоростях скольжения.

Основными недостатками известных секторных втулок из ДМ являются отсутствие надежных устойчивых бортовых кромок, по которым происходит трение с вращательно-осевыми перемещениями и нагрузками. Осевые перемещения и динамические нагрузки приводят к увеличению износа бортов и их разрушению.

Известны также безбортовые подшипники с трением скольжения по сферической поверхности (патент США №5219231, 1993 г.), которые содержат вал с жестко закрепленной на нем втулкой и металлическую обойму, причем трение скольжения происходит по поверхности сферической формы, описанной из центра тяжести втулки вдоль ее длины по наружной поверхности (втулка имеет выпуклую бочкообразную форму поверхности трения), что обеспечивает восприятие не только больших радиальных нагрузок, но и небольших осевых перемещений и угловых отклонений осей вала и подшипника за счет безбортового трения по сферическим поверхностям. Втулка выполнена в виде двух полуколец из изотропного материала. Это коренным образом отличает ее по устройству от предлагаемой нами внутринапряженной втулки, выполненной из ДМ с учетом ее анизотропии и внутренних реологических напряжений, возникающих под воздействием тепла и влаги, что позволяет значительно увеличить несущую способность и долговечность узла трения в целом.

Наиболее близким аналогом является известный радиально-осевой подшипник из ДМ, содержащий вращающийся вал (ось) колеса с жестко закрепленной на нем секторной втулкой со сферической выпуклой по длине наружной поверхностью трения и наружную металлическую обойму, закрепленную в неподвижном корпусе узла трения с внутренней вогнутой во внутрь, охватывающей втулку поверхностью трения (патент РФ №2222724, F 16 С 17/10 33/18, 2004). Основными недостатками радиально-осевых подшипников из ДМ являются следующие: выпуклая по длине сферическая наружная поверхность трения секторной втулки из ДМ ограничивает допускаемые пределы нагрузки на более низком уровне по величине вследствие того, что максимальное удельное давление на поверхности трения совпадает с максимальной ее выпуклостью (максимальной длиной волокон), секторная втулка недостаточно надежно закреплена на вращающемся валу, вследствие чего при высоких значениях радиальных нагрузок, возможно, ее проскальзывание.

Изобретение решает следующие задачи:

- увеличение предельно допускаемых радиальных и осевых нагрузок на узел трения за счет уменьшения риска смятия сферической выпуклой поверхности трения и создания внутринапряженного состояния секторной втулки из ДМ путем ее зажатия фигурной гайкой в направлении прессования;

- усиление крепления и увеличения сил зажатия секторной фигурной втулки из ДМ на неподвижной оси обратной пары трения.

Для решения поставленной задачи в узле трения с радиально-осевыми подшипником из модифицированной древесины в виде обратной пары трения, содержащем неподвижную ось ролика (колеса), на которой жестко закреплена секторная втулка из модифицированной древесины, с наружной поверхностью трения, и металлическую обойму, закрепленную в корпусе ролика (ступице колеса) с выпуклой поверхностью трения, согласно изобретению, секторная втулка из модифицированной древесины с радиальным расположением волокон имеет сферическую поверхность трения, вогнутую во внутрь, жестко закреплена на неподвижной оси ролика (колеса) и зажата с двух боковых сторон удерживающими конусными кольцами, торцевым винтом и фигурной гайкой, а металлическая обойма, установленная с возможностью вращения, имеет выпуклую сферическую форму поверхности трения, жестко закреплена в корпусе ролика (ступице колеса) зажимными плоскими кольцами с болтами. Секторная втулка, зажатая с предварительным усилием, имеет в поперечном сечении форму ласточкиного хвоста и вогнутую во внутрь поверхность трения. Для обеспечения сборки и разборки узла трения секторная втулка подшипника выполнена в виде двух полуколец, соединенных и центрируемых по кругу друг против друга штифтами.

Как правило, на конце оси балансира устанавливается один подшипник, а на осях тележек устанавливается два подшипника симметрично с двух сторон по концам. Наружная поверхность втулки, закрепленной на оси, имеет сферическую форму, вогнутую во внутрь по длине втулки (оси).

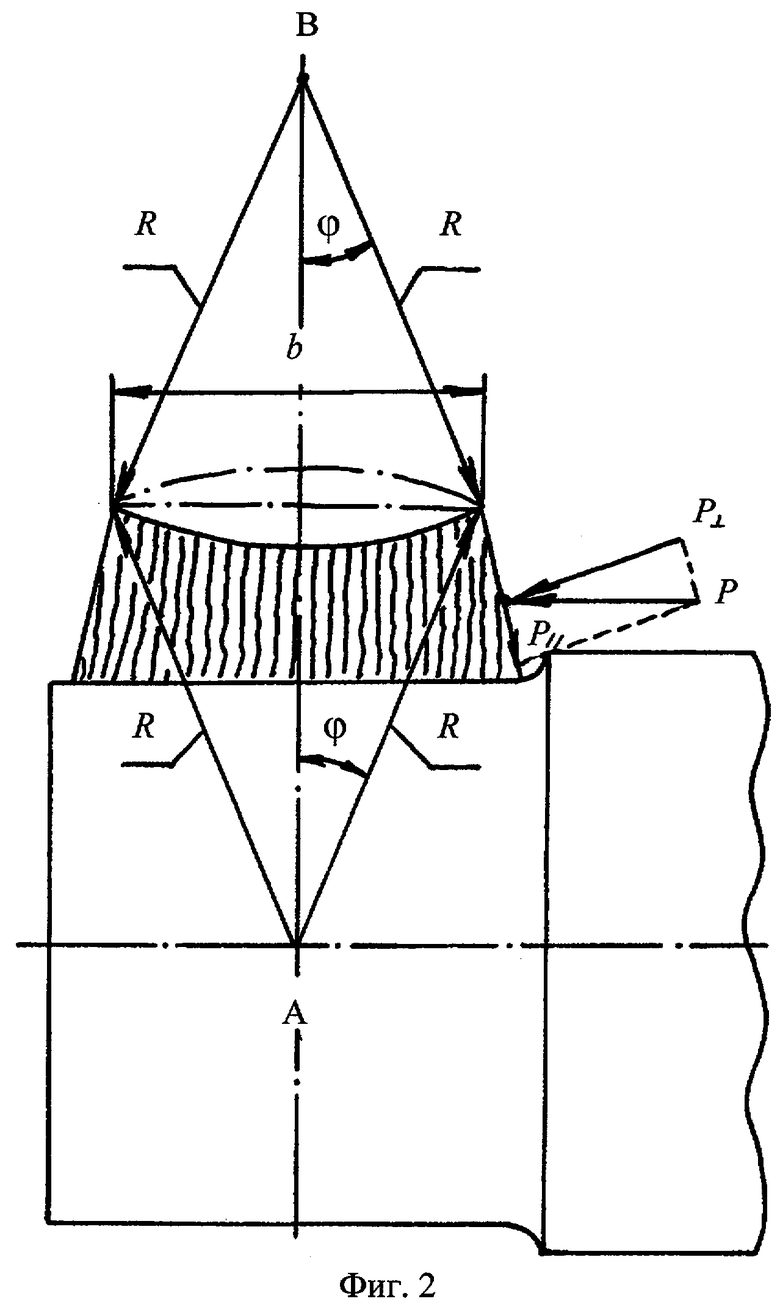

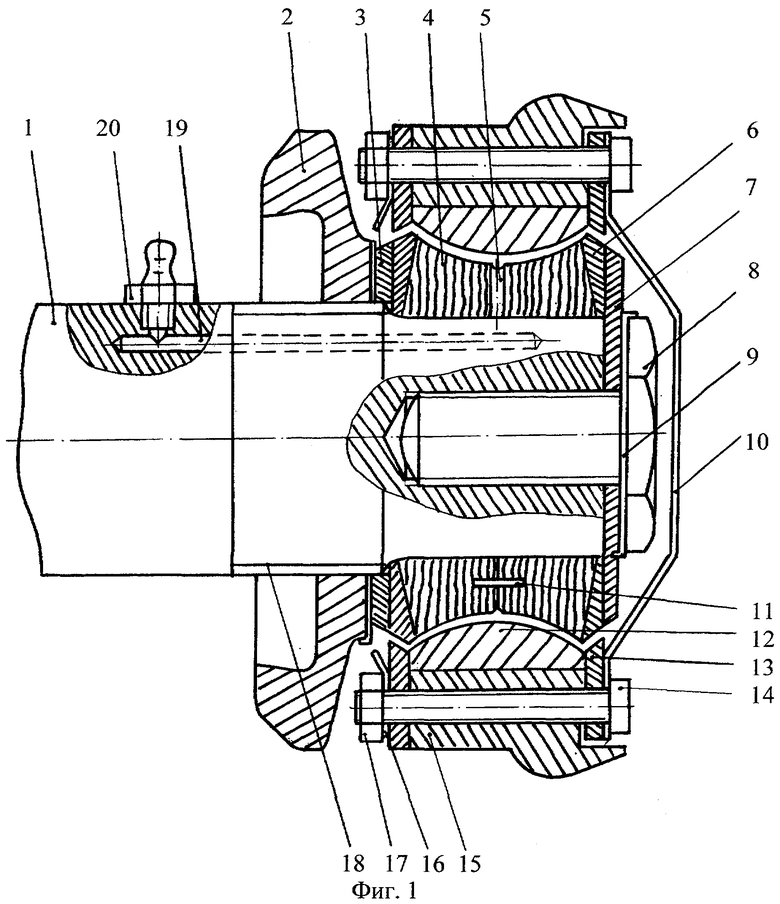

На фиг.1 показан узел трения в сборе, на фиг.2 представлена схема узла трения с радиально-осевым подшипником из модифицированной древесины.

Узел трения состоит из оси ролика (колеса) 1, на резьбу которой навернута фигурная гайка 2 с опорно-прижимным плоским кольцом 3. На утонченный конец оси надета с тугой посадкой секторная втулка из ДМ 4, с каналом 5 для подачи масла на поверхность трения. С торцевой стороны на неподвижной оси 1 втулка 4, зажата с двух сторон удерживающими конусными кольцами 6, через плоскую шайбу 7, торцевым винтом 8 со стопорной пружинной шайбой 9. Торцевой винт 8 ввернут в торец оси 1, закрыт торцевой крышкой 10, закрепленной на ролике, способном вращаться, или ступице колеса, позволяющей удерживать смазку на сферической поверхности трения. Торцевая втулка из ДМ 4 состоит из двух разъемных по кольцу (полувтулок), которые центрируются друг против друга с помощью штифта 11.

Металлическая обойма подшипника 12 (обратная пара трения) с выпуклой наружной сферической поверхностью трения зажимается плоскими кольцами 13 и болтами 14 жестко закрепляется в корпусе ролика 15, к которому также жестко болтами, прикреплена торцевая крышка 10. На концевую резьбу болтов 14 устанавливаются гайки 16, которые зажимают стопорные шайбы с защитным отсекателем 17. Фигурная гайка 2 фиксируется на специальную метрическую (самозатягивающуюся) резьбу 18. Для подачи масла на поверхность трения служит канал (отверстие) 19 с масленкой 20.

Металлическая обойма подшипника 12 (вращающаяся обратная пара трения) имеет выпуклую наружную поверхность трения, описанную тем же радиусом, что и вогнутая во внутрь сферическая поверхность втулки из ДМ. Радиус описываемой сферической поверхности трения металлической обоймы равен по величине расстоянию от центра тяжести втулки до левой или правой начальных точек поверхности трения, расположенных по краям втулки на наружной поверхности трения. Центр окружности сферической вогнутой во внутрь поверхности трения секторной втулки, описываемой радиусом R, из точки пересечения поперечной оси симметрии секторной втулки с условной линией, расположенной на расстоянии  , где b - длина втулки со стороны сферической поверхности трения, от фактической продольной оси симметрии втулки (шейки оси), как показано на фиг.2.

, где b - длина втулки со стороны сферической поверхности трения, от фактической продольной оси симметрии втулки (шейки оси), как показано на фиг.2.

Для более надежного закрепления на оси 1 опорно-прижимного плоского кольца 3, плоской шайбы 7 и удерживающих конусных колец 6, устанавливаются шпонки (на чертеже не показаны), а боковые их поверхности имеют незначительное рифление. Секторная втулка из ДМ 4 надежно с большим натягом зажимается с двух сторон и прижимается к окружной поверхности шейки оси 1 за счет скосов конусных удерживающих колец 6, как показано на фиг.2.

Сборка узла трения производится в следующей последовательности. На открытый конец оси 1 со стороны утонченной шейки наворачивают массивную фигурную гайку 2 и на нее устанавливают опорно-прижимное плоское кольцо 3, надетое на метрическую резьбу 18 оси 1. До сборки разъемной секторной втулки из ДМ, необходимо сначала надеть на ось и положить на фигурную массивную гайку первое зажимное плоское кольцо 13 для зажима металлической обоймы подшипника 12. После этого до упора (бурта) шейки оси надевают первое удерживающее конусное кольцо 6 и первое полукольцо секторной втулки из ДМ 4 (тугая посадка). Далее устанавливают на место металлическую обойму 12 с корпусом ролика 15, после чего надевают на цапфу и центрируют штифтами 11 второе полукольцо секторной втулки из ДМ 4, затем устанавливают второе удерживающее конусное кольцо 6, и плоская шайба 7 торцевым винтом 8 прижимается к секторной втулке из ДМ 4 со стороны торца оси 1. Торцевой винт 8 закручивают до отказа и фиксируют стопорной пружинной гайкой 9, после чего завинчивают до отказа фигурную гайку 2 и секторная втулка из ДМ 4 с большим натягом зажимается. Устанавливают на место второе плоское кольцо 13 металлической обоймы 12, предварительно установив на место торцевую крышку 10; вставляют в отверстия болты 14 и надевают стопорные кольца 16, с защитным отсекателем масла 17, заворачивают и затягивают гайки болтов 14 на ролике 15.

Затягиванием до отказа торцевого винта 8 и фиксацией его положения стопорной пружинной гайкой 9, и полной затяжкой и фиксацией фигурной гайки 2, удерживающими конусными кольцами 6 создается внутринапряженное состояние секторной втулки из ДМ 4. Внутренние реологические напряжения, которые возрастают под воздействием влажностно-температурного состояния древесины секторной втулки ДМ 4, воспринимаются и компенсируются фигурной гайкой 2. Далее набивают масленку 20 солидолом или другой смазкой в зависимости от температуры окружающей среды, создают давление в канале 19 подачи смазки и узел трения готов к эксплуатации.

Для удобства ось с цапфой при сборке должны занимать вертикальное положение под вертикальным прессом.

Узел трения работает следующим образом. Вместе с корпусом ролика (ступицы колеса) 15, которые вращаются при качении по рельсам или по другим направляющим, вращается закрепленная жестко в нем металлическая обойма 12. В результате вращения корпуса ролика (колеса) 15 происходит трение скольжения металлической обоймы 12 с выпуклой сферической поверхностью по вогнутой сферической поверхности секторной втулки из ДМ 4, закрепленной на неподвижной оси 1.

Осевое и радиальное биение ролика (колеса), вращающихся по кольцу сферической поверхности, компенсируются их боковыми перемещениями за счет закругления вдоль втулки по сферической поверхности и зазоров с двух сторон по краям закруглений вдоль втулки. За счет этого вращающиеся ролики (колеса) могут на небольшой угол (3...7°) наклоняться вправо или влево (в ту или другую стороны) по отношению к вертикальной оси без бокового трения о бурт подшипника и оси, что значительно смягчает динамику нагрузки при движении.

Стоимость внутринапряженного подшипника из ДМ более чем на порядок ниже стоимости серийно выпускаемых роликовых подшипников. При этом их долговечность при работе в условиях периодической смазки солидолом и при нагрузках до 40 МПа достигает, а при работе в абразивных средах значительно превышает, долговечность роликовых подшипников.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАНАТНЫЙ БЛОК | 2005 |

|

RU2305656C1 |

| УЗЕЛ ТРЕНИЯ С РАДИАЛЬНО-ОСЕВЫМ ПОДШИПНИКОМ ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2000 |

|

RU2222724C2 |

| УЗЕЛ ТРЕНИЯ С ПОДШИПНИКОМ ИЗ ПРЕССОВАННОЙ ДРЕВЕСИНЫ | 2011 |

|

RU2462626C1 |

| КАНАТНЫЙ БЛОК | 2006 |

|

RU2318720C1 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115810C1 |

| Двойная главная передача ведущего моста транспортного средства | 1983 |

|

SU1123901A1 |

| КОНТРОВОЧНОЕ УСТРОЙСТВО БОЛТОВОГО СОЕДИНЕНИЯ ФЛАНЦЕВЫХ ДЕТАЛЕЙ | 2024 |

|

RU2837822C1 |

| ВАЛИК В СБОРЕ, ПОДШИПНИКОВЫЙ УЗЕЛ И ПОДДЕРЖИВАЮЩИЕ РОЛИКИ КОНВЕЙЕРА, СОДЕРЖАЩИЙ ИХ | 2010 |

|

RU2520990C2 |

| Барабан для сборки покрышек пневматических шин | 1971 |

|

SU452953A3 |

| УСТРОЙСТВО ДЛЯ ВЫПРАВЛЕНИЯ КРУГЛОЙ ТРУБЫ | 2004 |

|

RU2316402C2 |

Изобретение используется в машиностроении и ремонтном хозяйстве для изготовления радиально-осевых самоустанавливающихся подшипников из модифицированной древесины (ДМ). Узел трения с радиально-осевым подшипником из модифицированной древесины в виде обратной пары трения содержит неподвижную ось ролика (колеса), на которой жестко закреплена секторная втулка из модифицированной древесины с наружной поверхностью трения, и металлическую обойму, закрепленную в корпусе ролика (ступице колеса) с выпуклой поверхностью трения. Секторная втулка из модифицированной древесины с радиальным расположением волокон имеет сферическую поверхность трения, вогнутую внутрь, жестко закреплена на неподвижной оси ролика (колеса) и зажата с двух боковых сторон удерживающими конусными кольцами, торцевым винтом и фигурной гайкой. Металлическая обойма, установленная с возможностью вращения и охватывающая втулку, имеет выпуклую сферическую форму поверхности трения и жестко закреплена в корпусе ролика (ступице колеса) зажимными плоскими кольцами с болтами. Технический результат - повышение надежности и работоспособности узла в целом, увеличение до двух раз допускаемый предел нагрузки на подшипник по сравнению с ранее созданными конструкциями радиально-осевых подшипников из модифицированной древесины. 2 з.п. ф-лы, 2 ил.

| УЗЕЛ ТРЕНИЯ С РАДИАЛЬНО-ОСЕВЫМ ПОДШИПНИКОМ ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2000 |

|

RU2222724C2 |

| Подшипниковый узел | 1991 |

|

SU1783184A1 |

| Приспособление для навивки пружин | 1931 |

|

SU23323A1 |

| Саморазгружающаяся транспортная система | 1987 |

|

SU1442445A1 |

Авторы

Даты

2006-07-10—Публикация

2005-02-08—Подача