Изобретение относится к технике проведения тепло- и массообменных процессов, а именно к выпариванию, и может быть использовано в пищевой, медицинской и химической промышленности, в частности для концентрирования текучих продуктов питания, для выделения пищевых и кормовых белков из крови убойных животных.

На выпаривание растворов в промышленности расходуется огромное количество теплоты, поэтому от типа используемого аппарата и рациональной организации процесса в значительной степени зависит рентабельность производства.

Для выпаривания вязких и термолабильных растворов широкое распространение получили пленочные роторные аппараты, обладающие рядом существенных преимуществ: высокой интенсивностью термообработки и небольшой продолжительностью процесса, относительно малыми габаритами и возможностью совмещения нескольких операций (например, выпаривание и сушку) (И.М. Василинец, А.Г. Сабуров. Роторные пленочные аппараты в пищевой промышленности. М.: ВО "Агропромиздат", 1989) [1].

Для обезвоживания продуктов и получения их в порошкообразном состоянии (молоко, пищевые концентраты, кровь убойных животных и т.п.) используют испарители вертикального или горизонтального исполнения. Например, в вертикальных аппаратах фирмы "Luwa" корпус выполнен цилиндрическим с обогревающей рубашкой, ротор имеет лопасти маятникового типа, которые в процессе работы совершают колебательные движения относительно шарниров их крепления на валу и препятствуют образованию отложений на рабочей поверхности ([1], с.27).

Основным недостатком указанного устройства и реализуемого в нем способа выпаривания и сушки является его значительная энергоемкость.

Из RU 2067016, В 01 D 1/22, 1996 известен способ концентрирования жидких продуктов, включающий создание на нагреваемой поверхности в поле центробежных сил жидкой пленки обрабатываемого материала, выпаривание ее, перемещение смеси сконцентрированного продукта и пара в одном направлении вдоль нагреваемой поверхности при заданном соотношении скоростей перемещения пара и сконцентрированного продукта, в пределах 2-30, сепарирование сконцентрированного продукта и пара.

Однако этот способ недостаточно эффективен.

Наиболее близким аналогом предложенного устройства является известный из US 6146493, В 01 D 1/22, 2000 выпарной аппарат (турбо-концентратор), содержащий цилиндрический трубчатый элемент со средствами ввода исходного материала и вывода концентрата, нагревательную рубашку и лопастной ротор, установленный с возможностью вращения в цилиндрическом теле. При вращении ротора под действием центробежных сил на обогреваемой внутренней поверхности цилиндрического элемента образуется турбулентный тонкий слой жидкости, которую после завершения концентрирования отводят из аппарата. В одном направлении с исходной жидкостью в аппарат может быть подан поток горячего сухого воздуха со скоростью, обеспечивающей повышенное испарение влаги и сокращение времени пребывания жидкости в аппарате, при этом из аппарата выводят смесь концентрата и влажного воздуха. Этот способ выпаривания является наиболее близким аналогом заявленного изобретения в части способа.

Однако известное техническое решение предназначено, главным образом, для обработки городских стоков, а в случае его использования для концентрирования жидких продуктов питания не обеспечивает высокую степень удаления влаги.

Задачей, на решение которой направлено данное изобретение, являлась разработка относительно компактного, несложного в изготовлении аппарата, обеспечивающего испарение влаги с невысокими энергозатратами.

Другой задачей изобретения являлось повышение эффективности способа выпаривания и возможность его использования для удаления влаги из термолабильных продуктов, а также в тех случаях, когда необходимо сохранить полезные вещества, разрушаемые при высокой температуре.

Поставленная задача решается тем, что способ выпаривания влаги из жидких продуктов включает ввод исходного сырья в цилиндрический трубчатый элемент с нагреваемой внутренней поверхностью, содержащий коаксиально расположенный ротор, образование посредством центробежных сил тонкой пленки обрабатываемого сырья на внутренней поверхности цилиндрического трубчатого элемента, обеспечение движения потока воздуха вдоль указанной поверхности от входа в этот элемент к его выходу, взаимодействие между пленкой обрабатываемого сырья и потоком воздуха, перемещение пленки к выходу из элемента с одновременным испарением из нее влаги и удаление конечного продукта и отличается от наиболее близкого аналога тем, что создают вихревой поток воздуха при помощи средств создания вихревого потока, включающих указанный ротор, который выполняют полым, и вытяжной вентилятор, установленный по одной оси с ротором, в качестве нагревательных элементов используют электронагреватели, размещенные на внешней поверхности цилиндрического элемента, установленного коаксиально в корпусе с образованием зазора между его внешней поверхностью и внутренней поверхностью корпуса, на котором располагают патрубок ввода воздуха, а образовавшийся пар отводят вдоль оси ротора, при этом контролируют и поддерживают температуру обрабатываемого сырья и воздуха.

Преимущественно, вытяжной вентилятор устанавливают с противоположной от ввода воздуха и исходного сырья стороны.

Предпочтительно, направления течения обрабатываемого сырья и воздуха совпадают.

Оптимально скорость подачи исходного сырья в цилиндрический элемент составляет 2-4 л/мин.

Предпочтительно, используют поток очищенного и осушенного воздуха.

Также предпочтительно, предложенный способ используют для обезвоживания плазмы крови, концентрирования фруктовых соков, приготовления овощных соков или пасты, а также для обработки экстрагированных продуктов, таких как сахар, витамины, крахмал, минеральные вещества, натуральные красители.

Поставленная задача в части устройства достигается тем, что пленочный выпарной аппарат содержит цилиндрический трубчатый элемент со средствами ввода в него исходного сырья и вывода конечного продукта, нагревательные элементы для нагрева внутренней поверхности цилиндрического трубчатого элемента и коаксиально установленный ротор, обеспечивающий возможность создания пленки обрабатываемого сырья на внутренней поверхности этого элемента, а также средства для ввода воздуха и отличается от наиболее близкого аналога тем, что он снабжен средствами контроля и поддержания температуры обрабатываемого сырья и воздуха, средствами для создания вихревого потока воздуха вдоль внутренней поверхности цилиндрического трубчатого элемента от его входа к выходу, которые включают указанный ротор, выполненный полым, и вытяжной вентилятор, установленный по одной оси с ротором, в качестве нагревательных элементов использованы электронагреватели (ТЭНы), размещенные на внешней поверхности цилиндрического элемента, установленного коаксиально в корпусе с образованием зазора между его внешней поверхностью и внутренней поверхностью корпуса, при этом на корпусе расположен патрубок ввода воздуха.

В частном случае, ротор выполняют лопастным, перфорированным.

Предпочтительно, аппарат используют для обезвоживания плазмы крови, концентрирования фруктовых соков, приготовления овощных соков или пасты, а также для обработки экстрагированных продуктов, таких как сахар, витамины, крахмал, минеральные вещества, натуральные красители.

Именно совокупности признаков, указанных в независимых пунктах формулы, обеспечивают протекание процесса выпаривания при низкой температуре, что способствует значительному снижению электрозатрат. Так, в известных выпарных аппаратах расход энергии на 1 литр выпаренной влаги составляет 850-1000 Вт/л, в то время как в предложенном - 550-650 Вт/л. Поскольку предлагаемый процесс осуществляется при низких температурах, его особенно целесообразно использовать для удаления влаги из термолабильных продуктов, а также в тех случаях, когда необходимо сохранить полезные вещества, разрушаемые при высокой температуре.

Оптимальный теплообмен обусловлен тем, что, с одной стороны, пленка обрабатываемого сырья подогревается, контактируя с внутренней поверхностью цилиндрического элемента, с другой стороны, она охлаждается значительным потоком сухого воздуха. Так как пар легче воздуха, он сосредотачивается вдоль оси вращения ротора в виде облака, которое сразу же отсасывается вентилятором. Минимальный расход энергии связан с тем, что в этой системе градиенты концентрации и температуры направлены в одну сторону.

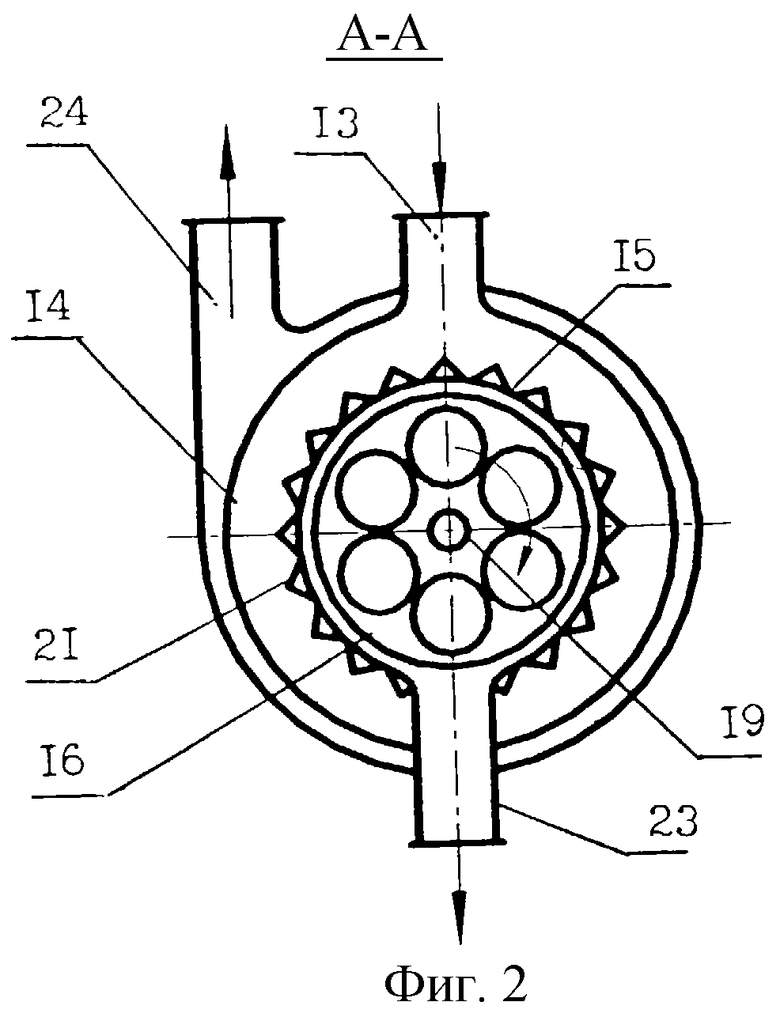

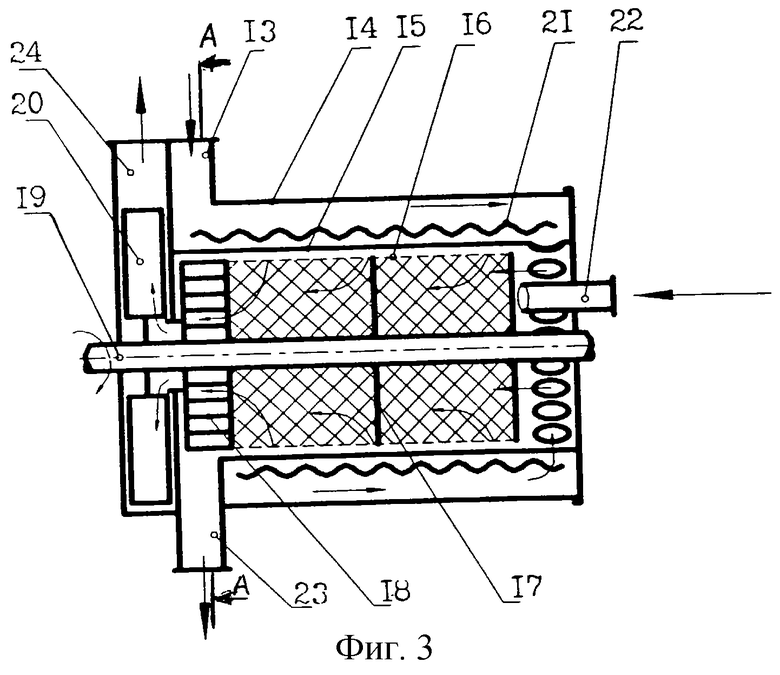

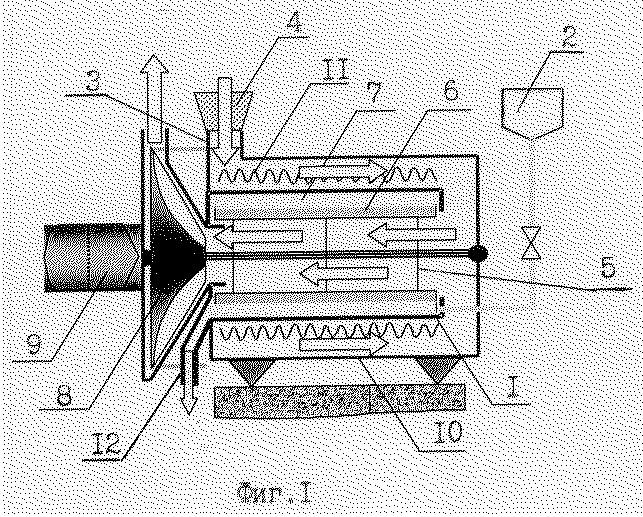

Изобретение поясняется чертежом, на котором схематично показаны варианты исполнения вихревого пленочного выпарного аппарата. На фиг.1 показан аппарат с лопастным ротором в разрезе; на фиг.2 - вид спереди аппарата с барабанным ротором в разрезе; а на фиг.3 - его вид сбоку.

Показанный на фиг.1 аппарат включает цилиндрический элемент 1, вход которого соединен с дозатором исходного сырья 2 и вводом воздуха 3, который очищают и осушают на фильтре 4. Внутри цилиндрического элемента коаксиально установлен полый ротор 5 с лопастями 6, при вращении которого на внутренней поверхности цилиндрического элемента 1 образуется пленка обрабатываемого сырья 7. Соосно ротору на противоположной от ввода исходного сырья и воздуха стороне установлен вытяжной вентилятор 8, соединенный с электродвигателем 9. Цилиндрический элемент размещен в корпусе 10, а на внешней поверхности цилиндрического элемента расположены нагревательные элементы 11. Патрубок 12 служит для отвода концентрированного продукта.

Аппарат работает следующим образом.

Исходное сырье из дозатора 2 подают на внутреннюю поверхность трубчатого цилиндрического элемента 1. На нагреваемой посредством нагревательных элементов 11 внутренней поверхности цилиндрического элемента образуется пленка 7 обрабатываемого сырья под действием центробежных сил, создаваемых вращающимся ротором 5 с лопастями 6, а также вихревого потока осушенного воздуха, движущегося через фильтр 4 от ввода 3 к вытяжному вентилятору 8. Проходя через зазор, в котором размещены ТЭНы 11, воздух нагревается, затем поворачивается на 180o и взаимодействует с пленкой 7. Ротор 5 и вентилятор 8 соединены с электродвигателем 9. При взаимодействии пленки 7 с нагретой поверхностью происходит испарение влаги, а вихревой поток воздуха интенсифицирует этот процесс, причем выделившийся пар и воздух удаляются при помощи вентилятора 8. Полученный концентрированный продукт отводят через патрубок 12.

На фиг.2, 3 показан аппарат, включающий патрубок для забора воздуха 13, корпус 14, цилиндрический элемент 15, ротор барабанного типа 16, снабженный обеспечивающей жесткость перегородкой 17 с концевыми лопатками 18, размещенный на валу 19, на котором также размещен центробежный вентилятор 20, электронагревательные элементы 21, патрубок подачи исходного сырья 22, патрубок вывода концентрата 23 и патрубок выхода воздуха 24.

Работа аппарата, изображенного на фиг.2, 3, принципиально ничем не отличается от описанной выше работы аппарата, показанного на фиг.1.

Пример.

Для выпаривания плазмы крови убойных бройлерных цыплят используют аппарат, показанный на чертеже.

Собранную кровь с введенным в нее антикоагулянтом фильтруют, сепарируют для отделения плазмы, затем плазму подвергают ультрафильтрации и направляют в дозатор 2 поплавкого типа объемом 30 л, выполненный из нержавеющей стали. С помощью поплавка, шарового крана и определенной высоты расположения дозатора на штативе обеспечивают подачу плазмы в выпарной аппарат со скоростью 2 л/мин. При подаче плазмы с меньшей скоростью обрабатываемый продукт может подгорать на внутренней поверхности цилиндрического элемента 1. Плазму подают через трубку со сплющенным концом. Через фильтр 4 и ввод 3 в корпус аппарата вводят воздух. Струйка плазмы под действием центробежных сил ротора 5 и воздушного вихревого потока, создаваемого при помощи соединенных с электродвигателем 9 ротора 5 и вентилятора 8, размазывается по всей внутренней поверхности элемента 1, образуя пленку 7. Рабочая поверхность подогревается при помощи электронагревателей 11. Температурный режим процесса контролируется двумя термопарами (не показаны): одна - для плазмы, другая - для воздуха, которые способны отключать нагреватели при достижении температуры 40oС. При выпаривании удаляется % влаги, содержащейся в исходной плазме. Конечный продукт, содержащий 12% белка (против 3,1% в исходной плазме), выводят из аппарата через патрубок 12 и направляют на замораживание. Расход электроэнергии составляет 650 Вт/л выпаренной влаги.

Предложенное изобретение может быть использовано для концентрирования других пищевых продуктов, при этом в зависимости от вида продукта подбирают оптимальные параметры процесса: температурный режим и скорости подачи продукта и движения воздуха. Указанные особенности изобретения предопределяют широкие возможности его использования для термообработки различных продуктов с сохранением их качественных показателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫПАРНОЙ АППАРАТ | 1997 |

|

RU2116815C1 |

| СПОСОБ ВЛАГОУДАЛЕНИЯ ИЗ ФОСФОЛИПИДНОЙ ЭМУЛЬСИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2010 |

|

RU2442821C1 |

| ВАКУУМ-ВЫПАРНОЙ АППАРАТ | 2011 |

|

RU2477969C1 |

| ВЫПАРНОЙ АППАРАТ С ПАДАЮЩЕЙ ПЛЕНКОЙ | 2007 |

|

RU2323761C1 |

| Барабан пленочного испарения | 2021 |

|

RU2761207C1 |

| Пленочный выпарной аппарат | 1991 |

|

SU1839619A3 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2149669C1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 2002 |

|

RU2230592C1 |

| ВЫПАРНОЙ АППАРАТ | 2006 |

|

RU2323762C1 |

| ВЫПАРНОЙ АППАРАТ С ПРИНУДИТЕЛЬНОЙ ЦИРКУЛЯЦИЕЙ | 1999 |

|

RU2197312C2 |

Изобретение относится к технике проведения тепло- и массообменных процессов, а именно к выпариванию, и может быть использовано в пищевой, медицинской и химической промышленности, в частности для концентрирования текучих продуктов питания, для выделения пищевых и кормовых белков из крови убойных животных. Вихревой пленочный выпарной аппарат содержит цилиндрический трубчатый элемент со средствами ввода в него исходного сырья и вывода конечного продукта. Электронагревательные элементы для нагрева внутренней поверхности указанного элемента и коаксиально установленный ротор, обеспечивающий возможность создания пленки обрабатываемого сырья на внутренней поверхности указанного элемента, средства создания вихревого потока воздуха вдоль указанной внутренней поверхности цилиндрического элемента от его входа к выходу, при этом указанные средства создания вихревого потока воздуха включают полый ротор и вытяжной вентилятор, установленный по одной оси с ротором с противоположной от ввода воздуха и исходного сырья стороны, а также средства контроля и поддержания температуры обрабатываемого сырья и воздуха. В процессе выпаривания влаги происходит взаимодействие между тонкой пленкой обрабатываемого сырья и вихревым потоком воздуха и перемещение пленки к выходу из элемента с одновременным испарением из нее влаги. Технический результат изобретения - эффективное испарение влаги при пониженных энергозатратах. 2 с. и 7 з.п.ф-лы, 3 ил.

| US 6146493 А, 14.11.2000 | |||

| Роторный аппарат для концентрирования термолабильных растворов | 1986 |

|

SU1457941A1 |

| Роторный пленочный испаритель | 1983 |

|

SU1151572A1 |

| Тонкопленочный аппарат для окончательной дистилляции эфиромасличных мисцелл | 1984 |

|

SU1269798A1 |

| Энерготехнологический агрегат | 1984 |

|

SU1288431A1 |

Авторы

Даты

2004-02-10—Публикация

2002-07-12—Подача