Изобретение относится к пищевой промышленности, преимущественно к производству растительных масел, и предназначено для окончательной ДИСТИ.ПЛЯЦИИ масляных мисцелл, отгонки летучего эфирного йасла от нелетучего масла - жирного, а также для процессов частичной физической рафинации и дезодорации масел, и может быть также использовано в любой отрасли, где проводят процессы отгонки летучих компонентов в токе ., инертного газа.

Известен роторный тепло-массообмепиый аппарат, содержащий вертикаль ньй корпус, разделенньй кольцевыми сборниками для перетока жвдкости на секции с паровыми рубашками, установленный в нем роторный вал с питателями и распределительными устройствами, выполненными в виде гофрированных барабанов , и патрубки для подвода греющего пара, инертного газа и обрабатываемой жидкости и отвода конденсата, газовой фазы и обработанной жидкости l .

Известен также пленочный; выпарной аппарат, содержащий вертикальный цилипдрический корпус с греющей рубашкой, ротор с питателями, распреде лительными устройствами для жидкости в виде цилиндрических барабанов с вертикальными гофрами, имеющими отверстия в выступах и впадинах и центробежными сепараторами, размещенными под каждым из барабанов, и патрубки для по;двода греющего пара и обрабатываемой Ж1-1ДКОСТИ и отвода конденсата, газовой фазы и обработанной жидкости 2 ,

Однако в данных аппаратах.не обеспечивается возможность интенсификации отгонки летучего компонента, так как i-rx конструктивное вьшолнение не позволяет увеличить KOHifaKT газовой фазы с жвдкостью.

Наиболее близким техническим решением к предпагаемому по технической сущности и достигаемому эффекту является роторньм пленочный испаритель, преимущественно для окончательной дистилляции масляных мисцелл содержащий вертикальньй корпус с паровыми рубашками, разделенньй по высоте на ряд секций кольцевыми диска п .для перетока жидкости, располозкенмьш в корпусе роторньй вал с установленными на нем питателями и

722

распределительными устройствами в виде перфорированных горфрированных барабанов, с укрепленными на их нижних основаниях дисковыми перегородками, и патрубки для подвода греющего

пара и обрабатываемой жидкости и отвода конденсата, газовой фазы и обработанной жидкости 3J .

Однако в известном испарителе не обеспечивается возможность достаточного контакта газовой фазы с обрабатываемой жидкостью, что приводит к недостаточно интенсивной отгонке растворителя на стадии окончательной дистилляции масляных мисцелл, так как для турбулизации стекающей пленки на теплообменной поверхности . используется лишь энергия выбрасываемой струями под действием центробежных сил через отверстия гофрированного барабана обрабатываемой жидкости.

Цель изобретения - интенсификация процесса отгонки летучего компонента путем увеличения контакта газовой фазы с обрабатываемой жидкостью.

Указанная цель достигается тем, что роторный пленочный испаритель, преимущественно для окончательной дистилляции масляных мисцелл, содержа1дий вертикальньй корпус с паровыми рубашками, разделенный по высоте на ряд секций кольцевыми дисками для перетока жидкости, расположенный в корпусе роторный вал с установленными на нем питателями и распределительными устройствами в виде перфорированных гофрированных барабанов с укрепленными на их нижних основаниях дисковыми перегородками и патрубки для подвода греющего пара и обрабатываемой жидкости и отвода конденсата, газовой фазы

и обработанной жидкости, снабжен

лопастями, смонтированными с нижней стороны на дисковых перегородках каждого барабана, и патрубком подвода инертного газа, соединенным с корпусом в нижней его части.

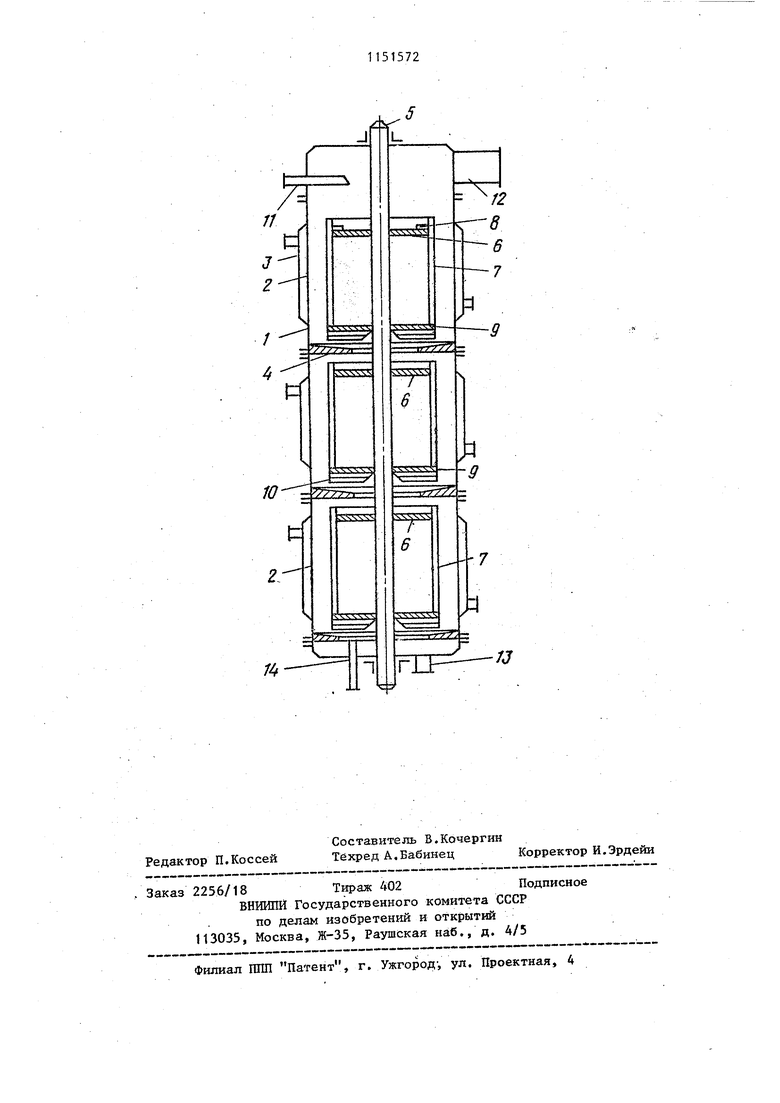

На чертеже схематично изображен роторный пленочньй испаритель, преимущественно для окончательной ДИСТ1-ШЛЯЦИИ масляных мисцелл.

Роторный пленочный испаритель состоит из вертикального цилиндрического корпуса 1, разделенногоПО высоте на ряд секций 2 с паровыми

3

рубашками 3. Между секциями 2 установлены переточные устройства, выполненные в виде кольцевых дисков А, верхняя поверхность которых имеет уклон. Внутри корпуса 1 размещен роторный вал 5, на котором соосно закреплены дисковые питатели 6 и распределительные устройства 7, выполненные в виде гофрированных барабанов с отверстиями. Питатель 6 верхнего распределительного устройства 7 снабжен кольцом 8, примыкающим к внутренней стенке перфорированного барабана.

Следующие распределительные устройства 7 сверху снабжены только дисковыми питателями 6. Снизу каждого распределительного устройства 7 установлены сплошные дисковые перегородки 9, на которых с нижних их сторон смонтированы лопасти 10, выполненные в виде пластин с отогнутыми кромками. Испаритель снабжен патрубком 11 для подвода обрабатываемой жидкости, патрубком 12 для отвода газовой фазы, патрубком 13 для отвода обработанной жидкости и патрубком 14 для ввода инертного газа, например острого перегретого водяного пара, а также патрубками для подвода пара в паровые рубашки и отвода конденсата.

Роторньй пленочный испаритель работает следующим образом.

Исходный раствор - обрабатываемая жидкость - поступает через патрубок 11 на вращающийся дисковый питатель заполняет последний и, перетекая через кольцо 8, равномерно распределяется по гофрам распределительного устройства-7, образуя ряд вертикальных ПОТОКОВ.

Дойдя до соответствующего отверстия в гофре, жидкость в виде струй и капель выбрасывается под действием центробежной силы на теплообменную поверхность секции 2, обогреваемая паровой рубашкой 3. Стекающая пленка жидкости на теплообменной поверхности секции 2 турбулизируется выбрасьгоаемыми струями раствора и одновременно обрабатывается в противотоке инертным газом (острым перегретым паром), что интенсифицирует процесс отгонки. Далее жидкость стекает на кольцевой диск 4 и по наклонной верхней поверхности последнего в виде пленки - равномерно по

724

всей его окружности, обдуваемая инертным газом, стекает на дисковый питатель 6 нижележащего распределительного устройства 7.

С последнего жидкость доставляется на теплообменную поверхность секции 2 аналогично.

Инертный газ, поступающий через патрубок 14, захватывается вращающимися лопастями 10, смонтированными на дисковых перегородках 9, и отбрасывается к стенке секции 2.

Потоком газа придается дополнительная кинетическая энергия вращающимся лопастям 10, тем самым усиливается контакт инертного газа с пленкой стекающей жидкости по теплообменной поверхности секции 2. Далее газ, вдуваемый лопастями 10 в кольцевой зазор между стенкой секции 2 и вращающимся распределительным устройством 7, проходит в вышележащую секцию, где обдувает пленку, стекающую с кольцевого диска 4, дополнительно интенсифицируя процесс отгонки растворителя. В вьщ1ележащей секции 2 газовый поток аналогично захва тьшается лопастями 10 и подается в кольцевой зазор. Смесь паров растворителя и инертного газа отводится на конденсацию через патрубок 12.

В предлагаемом испарителе наличие сплошной дисковой перегородки 9 с лопастями 10 обеспечивает увеличение скорости газового потока с большей кинетической энергией и его поступление только в кольцевой зазор между теплообменной стенкой 2 и распределительным устройством 7, что усиливает трение между молекулами инертного газа и стекающей пленкой обрабатываемой жидкости как на теплообменной поверхности секции 2, так и при двухстороннем обдуве инертным газом стекающей пленки по кольцевым дискам 4.

Кроме того, последние обеспечивают и направленное движение газового потока из нижележащей секции 2 к лопастям 10 распределительного устройства 7 вышележащей секции 2.

С другой стороны, инертный газ, поступающий с большой скоростью в кольцевой зазор, способствует некоторой задержке стекающей пленки на теплообменной поверхности, что также положительно влияет на интенсификацию процесса отгонки.

// J

2

1 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный пленочный испаритель | 1982 |

|

SU1095915A1 |

| Тепломассообменный роторный аппарат | 1985 |

|

SU1308348A1 |

| Роторный пленочный тепломассообменный аппарат | 1976 |

|

SU759104A1 |

| Роторный пленочный испаритель | 1980 |

|

SU1029971A1 |

| РОТОРНЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 1969 |

|

SU232955A1 |

| ПРЯМОТОЧНЫЙ ТРУБЧАТЫЙ ИСПАРИТЕЛЬ | 1992 |

|

RU2071802C1 |

| Барабан пленочного испарения | 2021 |

|

RU2761207C1 |

| Барабан пленочного испарения | 2024 |

|

RU2828541C1 |

| Роторный пленочный испаритель | 1984 |

|

SU1326310A1 |

| Роторный пленочный испаритель | 1988 |

|

SU1560251A1 |

РОТОРНЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ, преимущественно для окончательной дистилляции масляных мисцелл, содержащий -вертикальньй корпус с паровыми рубашками, разделенный по высоте на ряд секций кольцевыми дисками для перетока жидкости, расположенный в корпусе роторный вал с установленньми на нем питателями и распределительными устройствами в виде перфорированных гофрированных барабанов, с укрепленными на их нижних основаниях дисковьии перегородками и патрубки . для подвода греющего пара и обрабатываемой жидкости и отвода конденсата, газовой фазы и обработанной жидкости, отличающийся тем, что, с целью интенсификации процесса отгонки летучего компонента путем увеличения контакта газовой фазы с обрабатывае(Л мой жидкостью, он снабжен лопастями, смонтированными с нижйей стороны на дисковых перегородках каждого барабана, и патрубком подвода инертного газа, соединенным с корпусом . в нижней его части.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РОТОРНЫЙ ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 0 |

|

SU353733A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-04-23—Публикация

1983-10-19—Подача